Los equipos de perfilado son un tipo de maquinaria que se utiliza para producir artículos como acero, aluminio y PVC prensándolos a través de rodillos de distintas formas. Hay varios tipos diferentes de maquinas perfiladoras que sirven la misma función pero utilizan diferentes materiales. Los 5 Tipos De Maquinas Perfiladoras Y Para Que Se Usan en este articulo de blog describen la diferencia entre cada tipo de maquina.

¿Qué es una máquina formadora de rollos?

A máquina formadora de rollos es un tipo de máquina que se utiliza para dar al metal formas y tamaños que no son posibles con otros tipos de máquinas. Este proceso se realiza haciendo pasar el metal a través de una serie de rodillos, cada uno de los cuales tiene una forma ligeramente diferente. A continuación, el metal es forzado a pasar por los rodillos mediante presión hidráulica, lo que le permite adoptar la nueva forma.

Las perfiladoras se utilizan en una gran variedad de industrias, como la automoción, la aeroespacial, la construcción y la fabricación de electrodomésticos. También se utilizan para crear piezas para productos de consumo como bicicletas y cortacéspedes. Además, las máquinas de perfilado pueden utilizarse para crear objetos de arte o esculturas.

Tipos de máquinas perfiladoras

Existen varios tipos diferentes de perfiladoras, cada una diseñada para un fin específico. He aquí un resumen de los tipos más comunes de perfiladoras y para qué se suelen utilizar:

- Máquina Perfiladora Universal: Una perfiladora universal es el tipo de máquina más versátil, capaz de realizar una gran variedad de tareas. Pueden utilizarse para crear desde formas sencillas hasta piezas complejas con múltiples curvas.

- Máquina laminadora de roscas: Una máquina laminadora de roscas está diseñada específicamente para crear roscas en elementos de fijación y otras piezas pequeñas. Estas máquinas utilizan una serie de matrices para enrollar las roscas en la pieza, proporcionando un agarre más fuerte y preciso que los métodos de roscado tradicionales.

- Máquina conformadora de alambre: Una máquina de conformado de alambre se utiliza para crear todo tipo de formas a partir del alambre. Estas máquinas pueden doblar, retorcer y cortar alambre para crear desde simples ganchos hasta complejas esculturas.

- Prensa hidráulica: Una prensa hidráulica es una potente máquina que utiliza fluido a alta presión para dar forma al metal y otros materiales. Las prensas hidráulicas se utilizan normalmente para aplicaciones de estampación, forja y trabajo de chapa metálica.

- Máquina de corte por láser: Una máquina de corte por láser utiliza un rayo láser de alta potencia para cortar materiales como metal, vidrio o plástico. Las máquinas de corte por láser suelen utilizarse para aplicaciones de precisión, como la creación de componentes eléctricos o dispositivos médicos.

-

Máquina fabricadora de paneles de caja de estanterías para bastidores de almacenamiento Línea de formación de rodillos de viga de caja para sistema de bastidores de acero

Máquina fabricadora de paneles de caja de estanterías para bastidores de almacenamiento Línea de formación de rodillos de viga de caja para sistema de bastidores de acero -

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos de correa Z cambiable de tamaño automático

Máquina formadora de rollos de correa Z cambiable de tamaño automático -

Máquina formadora de rollos de cubierta de piso

Máquina formadora de rollos de cubierta de piso -

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C -

Máquina formadora de rollos para fabricar placas de caja de acero

Máquina formadora de rollos para fabricar placas de caja de acero -

Máquina formadora de rollos de acero de viga de caja para columna de estante

Máquina formadora de rollos de acero de viga de caja para columna de estante -

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

¿para qué se utilizan los distintos tipos de perfiladoras?

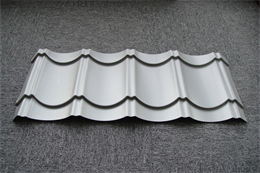

Las perfiladoras se utilizan para crear diversos tipos de productos. Algunas de las aplicaciones más comunes de las perfiladoras incluyen la creación de paneles para tejados y paredes, marcos para puertas y ventanas, y la creación de tubos y tuberías.

Las perfiladoras también pueden utilizarse para crear otros productos, como piezas de carrocería, muebles metálicos y piezas de electrodomésticos. Con las herramientas adecuadas, una perfiladora puede producir casi cualquier tipo de producto metálico que necesite.

ventajas de los distintos tipos de perfiladoras

- Aumento de la productividad - Una máquina de perfilado puede ayudar a aumentar la productividad en su proceso de fabricación. Esto se debe a que puede ayudar a acelerar el proceso y permitirle producir más productos en menos tiempo.

- Reducción de costes - El uso de una perfiladora también puede ayudar a reducir los costes asociados a su proceso de fabricación. Esto se debe a que puede ayudar a reducir la cantidad de material de desecho que se produce, así como la cantidad de tiempo que se necesita para producir cada producto.

- Mejora de la calidad - El uso de un perfilado también puede mejorar la calidad de los productos acabados. Esto se debe a que el proceso ayuda a garantizar que cada producto se forme correctamente y con dimensiones uniformes.

- Mayor flexibilidad - Otra gran ventaja de utilizar una perfiladora es la mayor flexibilidad que ofrece. Esto significa que usted puede cambiar fácilmente la forma o el tamaño de los productos que está fabricando, sin tener que comprar nueva maquinaria o reequipar su maquinaria existente.

- Mayor seguridad - Por último, el uso de una perfiladora también puede ayudar a mejorar la seguridad en su lugar de trabajo. Esto se debe a que el proceso ayuda a eliminar los bordes afilados de los productos acabados, lo que puede evitar que se produzcan lesiones durante el proceso de fabricación o al utilizar los productos.

Conclusión

Hay muchos tipos diferentes de máquinas de perfilado disponibles en el mercado, cada uno con su propio conjunto único de capacidades. Al elegir una máquina de perfilado para su negocio, es importante tener en cuenta qué tipo de producto va a fabricar y cuáles serán sus requisitos de volumen de producción. Con tantas opciones disponibles, seguro que hay una perfiladora perfecta para sus necesidades.

Preguntas más frecuentes

¿Qué es el proceso de formación de rollos?

El perfilado es un proceso continuo que convierte la lámina de metal en una forma diseñada utilizando conjuntos consecutivos de rodillos acoplados, cada uno de los cuales realiza solo cambios incrementales en la forma. La suma de estos pequeños cambios de forma es un perfil complejo.

Preguntas más frecuentes (FAQ)

1) ¿Cuáles son las principales diferencias entre las perfiladoras universales, de cassette y específicas?

- Las máquinas universales manejan amplios rangos con herramientas ajustables, pero renuncian a la velocidad y a la precisión extrema. Los sistemas de casetes intercambian paquetes de rollos preconfigurados para realizar cambios rápidos y repetibles en varios perfiles. Las máquinas dedicadas están optimizadas para un perfil y ofrecen el mayor rendimiento y precisión a costa de la flexibilidad.

2) ¿Qué materiales pueden procesar las modernas perfiladoras además del acero?

- Común: aceros galvanizados y Galvalume (ASTM A653), acero prepintado (ASTM A755), inoxidable (A240), aluminio 3xxx/5xxx, y cobre o zinc para piezas arquitectónicas. Algunas líneas también conforman aceros de alta resistencia y baja aleación (HSLA) de hasta 550-700 MPa con diseños de paso revisados y accionamientos de mayor potencia.

3) ¿Cómo puedo calcular la velocidad de producción de un perfil concreto?

- La velocidad depende de la complejidad del perfil, el grosor y la resistencia del material, la lubricación y el sistema de corte. Rangos típicos: 20-80 m/min para canales/remates, 12-40 m/min para cubiertas complejas/costura en pie, 8-25 m/min para correas de gran espesor. Valídelo con una pasada de fábrica en su apilamiento de bobinas.

4) ¿Cuál es la diferencia entre los sistemas de cizalla volante y de tope a corte?

- La cizalla volante corta mientras la banda se mueve, preservando la velocidad y reduciendo las pérdidas de ciclo, lo mejor para rendimientos medios/altos. Stop-to-cut detiene la línea para cada corte, más sencillo y barato, pero limita la velocidad y puede marcar los revestimientos si no está bien sincronizado.

5) ¿Cómo se compara el perfilado con el plegado o la extrusión para perfiles largos?

- El perfilado es excelente para piezas de gran volumen, uniformes y de gran longitud, con tolerancias estrictas y pocos desechos. Las prensas plegadoras son adecuadas para series cortas/prototipos y curvas sencillas. La extrusión (aluminio) permite formas huecas complejas, pero tiene costes de matriz más elevados y propiedades mecánicas diferentes.

Tendencias del sector de las perfiladoras para 2025

- Cambios inteligentes: La carga de recetas mediante código de barras/QR y el servoengagado reducen los desechos de preparación y los tiempos de cambio en un 30-60%.

- Materiales de mayor resistencia: La creciente demanda de HSLA y aceros recubiertos avanzados impulsa soportes más rígidos, ejes más grandes y diseños de paso optimizados.

- Optimización energética: Las transmisiones regenerativas y el ralentí inteligente reducen la intensidad energética en 10-18%.

- Garantía de calidad en línea: La medición con calibre láser y la inspección de superficies con cámara alimentan los paneles SPC en tiempo real.

- Se amplían los casos de uso del conformado portátil o in situ para envolventes de edificios y raíles de montaje solar, lo que reduce los daños logísticos y los plazos de entrega.

Instantánea de los datos de 2025

| Métrica (2025) | Valor típico | Impacto en las perfiladoras | Fuente |

|---|---|---|---|

| Tiempo de cambio con utillaje de casete | 15-45 minutos | Agilidad multiperfil con menos tiempo de inactividad | FFJournal, informes OEM (Bradbury, Dallan) |

| Precisión de la longitud de corte (cizalla volante) | ±0,3-0,8 mm | Reducción de las repeticiones, mejor ajuste | Fichas técnicas OEM |

| Reducción de energía mediante accionamientos regenerativos | 10-18% kWh/tonelada | Menor coste de explotación en líneas de alto rendimiento | Notas de aplicación de ABB/Siemens |

| Adopción de la medición láser en línea | 50-70% de líneas nuevas | Configuración más rápida, integración SPC | Encuestas del sector; Keyence/Micro-Epsilon |

| Capacidad de conformado HSLA | Hasta 550-700 MPa de límite elástico | Requiere bastidores más rígidos, pases optimizados | WorldSteel, notas de aplicación OEM |

Referencias autorizadas:

- Normas ASTM (A653/A755/A240): https://www.astm.org

- Asociación Mundial del Acero: https://worldsteel.org

- Asociación de Construcción Metálica: https://www.metalconstruction.org

- Metrología en línea Keyence: https://www.keyence.com

- Siemens/ABB Drives: https://new.siemens.com, https://new.abb.com/drives

Últimos casos de investigación

Caso práctico 1: Una línea basada en casetes consolida la producción multiperfil (2025)

Antecedentes: Un fabricante de productos para la construcción gestionaba tres líneas dedicadas a embellecedores, canales y remates de cumbrera, con cambios largos y grandes cantidades de trabajo en curso.

Solución: Instalación de una perfiladora de casetes con separación entre rodillos servoajustada y gestión de recetas con código de barras; adición de cizalla volante y apilador automático.

Resultados: Reducción del tiempo de cambio de 90 a 32 minutos; mejora del rendimiento en la primera pasada de 93,2% a 97,4%; reducción del consumo de energía por tonelada en 15%; ahorro anual de ~$340k.

Caso práctico 2: Actualización de HSLA para raíles de montaje solar (2024)

Antecedentes: Un proveedor de equipos solares cambió el acero convencional por HSLA de 550 MPa para reducir el peso y mantener la resistencia.

Solución: Actualización de soportes y ejes, revisión del diseño de las pasadas, incorporación de lubricación progresiva y control dimensional por láser en línea.

Resultados: La velocidad de la línea se mantuvo en 28 m/min (frente a los 30 m/min de referencia) con una precisión de ±0,5 mm; el rechazo se redujo 1,6 puntos porcentuales; la utilización de la bobina mejoró 2,3%.

Opiniones de expertos

- Priya Raman, Directora de Ingeniería, Bradbury Group

"Para las operaciones multi-SKU, los sistemas de casete ofrecen el mayor coste total de propiedad: flexibilidad sin sacrificar la tolerancia, especialmente cuando se combinan con recetas digitales". - Dr. Javier Morales, Científico de Materiales, Investigador Colaborador de WorldSteel

"El conformado de HSLA requiere una cuidadosa distribución de la tensión por pasada y prestar atención al springback. Unas pocas estaciones adicionales pueden preservar la integridad del revestimiento mientras se alcanzan ángulos estrechos". - Hannah O'Leary, Consultora Senior de Automatización, Siemens Digital Industries

"Combine el servocontrol con la medición en línea. Los ajustes en bucle cerrado de la longitud y el paso del orificio al corte pueden eliminar la mayor parte de los desechos de preparación durante el arranque".

Herramientas prácticas/Recursos

- Normas y datos de los materiales

- ASTM A653/A755/A240: https://www.astm.org

- Recursos de la Asociación Mundial del Acero: https://worldsteel.org

- Diseño y simulación

- COPRA RF: https://www.datam.de

- Altair Inspire/Formación: https://www.altair.com

- Metrología y calidad

- Sistemas láser en línea Keyence: https://www.keyence.com

- Sensores de perfil Micro-Epsilon: https://www.micro-epsilon.com

- Operaciones y mantenimiento

- GMAO UpKeep: https://www.onupkeep.com

- GMAO Fiix: https://www.fiixsoftware.com

Consejo de aplicación: Solicite una prueba en fábrica con las especificaciones reales de su bobina (sustrato, grosor, revestimiento) para validar la velocidad, la precisión de corte, el paso de taladro a corte y el acabado superficial antes de la compra.

Última actualización: 2025-10-23

Registro de cambios: Se han añadido 5 preguntas frecuentes específicas; se han insertado tendencias para 2025 con tablas de datos y fuentes; se han facilitado dos estudios de casos recientes; se han incluido puntos de vista de expertos; se han recopilado herramientas/recursos prácticos con consejos de aplicación.

Próxima fecha de revisión y desencadenantes: 2026-05-15 o antes si se actualizan las directrices de ASTM o WorldSteel, los principales OEM publican nuevas especificaciones de conformado de casetes/HSLA o cambian los puntos de referencia de adopción de metrología en línea.