perfiladora de canalones oem permiten una producción eficaz de secciones de canalón continuas y largas, muy utilizadas para la gestión del drenaje de tejados en edificios. Este artículo proporciona orientación técnica detallada sobre el funcionamiento, selección, instalación, comparaciones y más de la máquina perfiladora de canalones oem.

Introducción de la máquina perfiladora de canalones oem

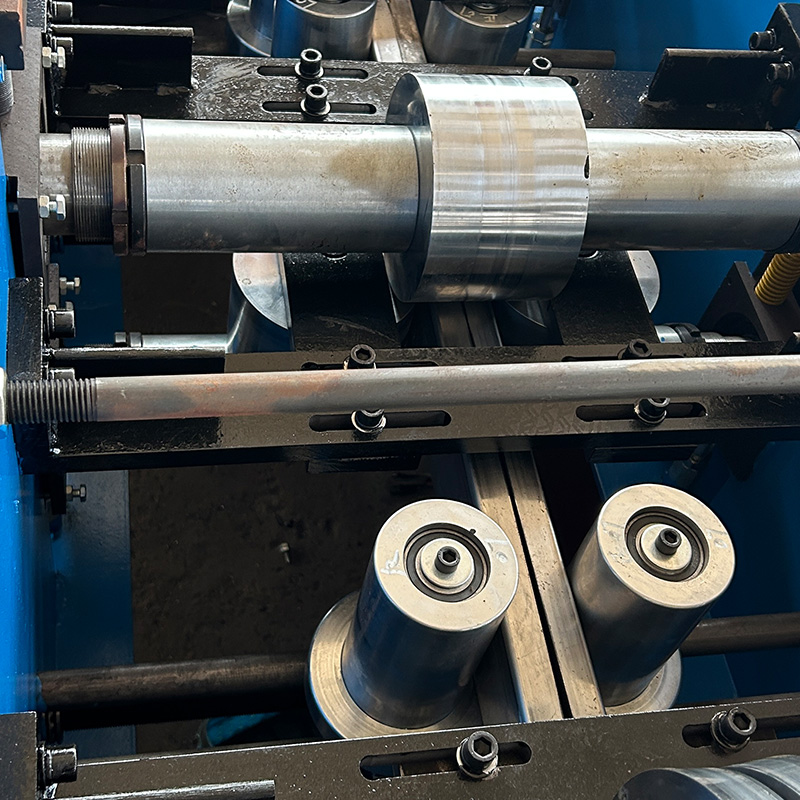

Las perfiladoras de canalones utilizan una serie de matrices de rodillos para dar forma gradualmente a las bobinas metálicas de alimentación en varias geometrías de perfil de canalón. Las estaciones de troquelado y corte de precisión en línea proporcionan componentes acabados listos para instalar.

Beneficios

- Altos índices de producción con pocos residuos

- Coherencia dimensional y control de calidad

- Aplicable a diversos metales como acero, aluminio

- Ajustes de tamaño versátiles

- Menor necesidad de conocimientos operativos

- Producción de inventarios justo a tiempo

Esta guía cubre los parámetros técnicos clave para una selección, funcionamiento y mantenimiento óptimos de los formadores de rollos de canalón.

Principio de funcionamiento

Los pasos de trabajo implican:

1. Carga de bobinas metálicas

Las bobinas metálicas prefabricadas de materiales como acero galvanizado, acero recubierto de aleación de zinc o aleaciones de aluminio se cargan en un desenrollador programable de precisión.

2. Reducción de tamaño

Un soporte de rodillo inicial dimensiona con precisión la anchura de la banda manteniendo la tensión. Esto alimenta el módulo de precortado.

3. Perfilado

El listón metálico encaja en los rodillos superior e inferior montados secuencialmente. Cada soporte da forma incremental a la tira en el perfil de vierteaguas deseado: media caña, estilo K, caja, etc. Los modernos modelos en 3D optimizan el número de soportes y la geometría de las matrices.

4. Perforación y corte

Las estaciones de punzonado en línea crean los patrones de ranura necesarios para la fijación de los soportes. A continuación, una cizalla final corta los canalones formados en continuo a las longitudes especificadas según los requisitos del pedido.

5. Salida apilada

Las piezas de canalón formadas y cizalladas se apilan automáticamente en mesas de salida motorizadas para su embalaje y transporte.

Capacidades clave de perfiladora de canalones oem

1. Opciones de perfil

- Canalones semicirculares - Los más comunes

- Estilo "K" con fondo plano

- Estilos de caja cuadrada

- Perfiles personalizados para adaptarse a las aplicaciones

2. Tamaño Capacidad

- Anchuras formadas de 150 mm a 300 mm en pasos incrementales

- Espesor de banda de 0,4 mm a 1,2 mm

- Piezas de longitud ajustable hasta 7 metros

- Los tamaños más grandes pueden requerir diseños personalizados

3. Idoneidad de los materiales

- Acero galvanizado en caliente con revestimiento de zinc

- Acero pintado preacabado para mayor estética

- Aleación de aluminio grados 5xxx, 6xxx

4. Características añadidas

- Punzonado en línea para soportes

- Accesorios de inglete para esquinas

- Doblado de volutas para remates decorativos

- Capacidad de estampado de logotipos

5. Calidad y tarifas clave

| Parámetro | Valores |

|---|---|

| Velocidad máxima de conformado | 40 metros por minuto |

| Velocidad de perforación | 25 ciclos por minuto |

| Tolerancia de longitud | ± 3,0 mm |

| Precisión del contorno | ± 1,0 mm |

Aplicaciones típicas

- Sistemas de drenaje de tejados residenciales

- Cubiertas comerciales de baja pendiente

- Líneas de recogida de aguas pluviales

- Estructuras agrícolas y de invernaderos

Y muchos más. Póngase en contacto con los fabricantes de equipos originales para personalizar los requisitos de aplicaciones especiales.

-

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico -

Laminación en frío del canal de la correa de la CZ que forma el perfil de acero galvanizado auto completo de la máquina

Laminación en frío del canal de la correa de la CZ que forma el perfil de acero galvanizado auto completo de la máquina -

Máquina de línea de corte longitudinal de bobinas de acero

Máquina de línea de corte longitudinal de bobinas de acero -

Máquina de línea de corte longitudinal de bobinas de acero

Máquina de línea de corte longitudinal de bobinas de acero -

Máquina de línea de corte longitudinal de bobinas de acero

Máquina de línea de corte longitudinal de bobinas de acero -

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega)

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega) -

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Panorama mundial de los proveedores

| Fabricante | Ubicación | Tasas de producción |

|---|---|---|

| FONNTAI | China | Hasta 35 mpm |

| UNICO | Taiwán | Hasta 25 mpm |

| ILDEX | Turquía | Hasta 20 mpm |

| BEHRANG | Irán | Hasta 15 mpm |

Implique a los proveedores en las fases iniciales del desarrollo del diseño para adaptar los equipos a las necesidades específicas de producción.

Estimación de precios

Inversión en maquinaria

- $65.000 a $180.000

- La complejidad de los perfiles influye en los precios

- Las capacidades de procesamiento secundario añaden costes

- Los requisitos de precisión afectan al precio

- El nivel de automatización influye en el precio

Costes de explotación

- Las bobinas de material dominan el gasto recurrente

- Electricidad y servicios públicos

- Repuestos y mano de obra de mantenimiento

Oportunidades de ahorro

- Normalizar pocas configuraciones de perfil

- Emplear a fabricantes locales siempre que sea posible

- Evalúe cuidadosamente la actualización frente a la nueva compra

- Comparar el análisis de arrendamiento con opción de compra

- Estudiar el coste total de propiedad

Equilibrar el volumen de producción, la calidad, el coste y los plazos de entrega es clave.

Instalación y funcionamiento

Buenas prácticas de instalación

- Emplazamiento y nivelación cuidadosos del equipo

- Comprobar el acoplamiento y la alineación de las herramientas

- Confirme la carga de la bobina y la ruta de alimentación

- Pruebe a fondo la producción inicial

- Inspección de longitudes y punzonados críticos

Consejos para un funcionamiento productivo

- Supervisar la velocidad de la línea, la tensión de la banda

- Vigilar los defectos de la bobina durante el pago

- Utilizar nieblas y lubricantes adecuados en las matrices de conformado

- Garantizar la suavidad de la apiladora

- Realizar el mantenimiento preventivo durante las pausas

Fiabilidad

- Inspeccionar el desgaste de rodillos y guías

- Comprobación hidráulica, eléctrica y neumática

- Controlar la rigidez y las vibraciones generales

- Copia de seguridad de datos y parámetros de automatización

Un mantenimiento bien planificado mejora el tiempo de actividad.

Selección de equipos

Parámetros clave de selección

| Parámetro | Aspectos de la evaluación |

|---|---|

| Calidad del producto | Casos prácticos, testimonios |

| Conocimientos técnicos | Experiencia demostrada en perfiles de canalón |

| personalización | Flexibilidad para adaptarse a las especificaciones |

| Capacidad de respuesta | Entrega de presupuestos, asistencia posventa |

| Fiabilidad | Certificaciones ISO, dispositivos de seguridad |

| Valor añadido | Apoyo a la puesta en marcha, Servicios de formación |

Obtenga propuestas detalladas de varios proveedores sobre consideraciones de coste, calidad y plazo de entrega antes de encargar los equipos.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Máquina Perfiladora Multiperfiles

Máquina Perfiladora Multiperfiles -

Máquina formadora de rollos de tablero de carro

Máquina formadora de rollos de tablero de carro -

Máquina de purline C Z autocambiable

Máquina de purline C Z autocambiable -

Máquina curvadora de paneles para tejados de junta alzada

Máquina curvadora de paneles para tejados de junta alzada -

Máquina perfiladora de correas CZ semiautomática de tamaño variable

Máquina perfiladora de correas CZ semiautomática de tamaño variable -

Máquina Perfiladora de Tubos Cuadrados de Soldadura Láser

Máquina Perfiladora de Tubos Cuadrados de Soldadura Láser -

Máquina formadora de rollos corrugados de barril

Máquina formadora de rollos corrugados de barril -

Máquina formadora de rollos de listones de persianas enrollables

Máquina formadora de rollos de listones de persianas enrollables

Análisis DAFO

Puntos fuertes

- Producción continua y eficaz

- Coherencia dimensional

- Escasas necesidades de competencias operativas

Puntos débiles

- Plazos iniciales de ingeniería de troqueles

- Limitaciones de la gama de espesores

Oportunidades

- Compatibilidad con nuevos materiales

- Aceptación del código de edificación

Amenazas

- Competencia con bajos costes laborales

- Mercantilización a menos que sea única

El perfilado de canalones ofrece una productividad óptima para volúmenes de producción de más de 200.000 pies lineales al año, siempre que la selección del equipo y el funcionamiento se gestionen de forma profesional.

Preguntas frecuentes

P: ¿Qué espesores se pueden formar?

R: Hasta 1,5 mm de grosor para el acero y 2,5 mm para el aluminio más blando es posible directamente. Los metales más gruesos requieren primero un laminado por separado.

P: ¿Qué opciones de automatización hay disponibles?

R: Mejoras en la servoalimentación para mayor consistencia, sistemas de supervisión para reducir los errores humanos, robots de apilamiento, etc. que minimizan la intervención manual.

P: ¿Qué normas de ensayo se aplican a los vierteaguas?

R: Diversas pruebas de durabilidad de la capacidad de carga confirman que los diseños cumplen códigos como AS/NZS 2904 y EN 1462. Las pruebas de estanqueidad garantizan la impermeabilidad.