La máquina perfiladora de paneles de pared para techos es un tipo de máquina perfiladora de metal que ha sido ampliamente utilizada en el proceso de fabricación de materiales de construcción. Estas máquinas generalmente están equipadas con herramientas de laminación y prensa para formar bobinas o láminas de metal. En este artículo, cubriremos qué es una máquina de este tipo para lo que hace y cómo funciona, así como algunos consejos útiles sobre las características que debe considerar al comprar una para su hogar o negocio.

¿Qué es una máquina perfiladora de paneles de pared de techo?

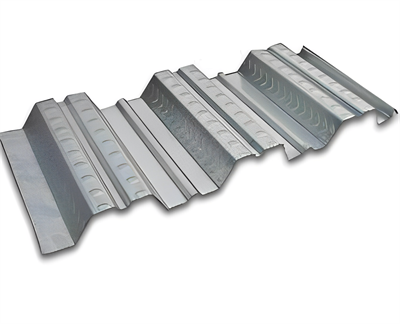

A máquina formadora de rollos de paneles de pared de techo es una máquina industrial especializada que forma paneles de techo a partir de láminas de metal. La máquina utiliza una serie de rollos para crear los paneles del techo, que luego se cortan a medida y se ensamblan en un techo.

La máquina perfiladora de paneles de paredes de techo normalmente funciona con un motor y requiere mucho espacio para funcionar. Las máquinas también son costosas de comprar y mantener, por lo que generalmente solo se usan en grandes plantas de fabricación.

¿Cómo funciona una máquina perfiladora de paneles de pared de techo?

El panel de la pared del techo perfilado La máquina es un dispositivo especializado que le ayudará a fabricar paneles de paredes de techo de forma rápida y sencilla. Esta máquina requiere un tiempo de configuración mínimo y puede comenzar a rodar los paneles de pared del techo tan pronto como la máquina esté operativa. Deberá proporcionar a la máquina los materiales adecuados y luego ella hará el resto.

El primer paso para usar esta máquina es ensamblar los formadores de rollos. Estos son cilindros grandes que sostienen las láminas de paneles de pared de techo mientras se forman. Necesitará al menos dos formadores de rollos y puede agregar más si es necesario. El segundo paso es cargar la hoja de panel de pared de techo en una de las formadoras de rollos. Asegúrese de que la hoja esté completamente enrollada para que forme un cilindro apretado.

Una vez que el panel de pared del techo se haya cargado en una de las formadoras de rodillos, utilice los controles de la máquina para comenzar a formar el panel. Los formadores de rollos se moverán a lo largo de la hoja, presionándola hacia abajo y forzándola a adoptar la forma que usted especifique. El proceso debe tomar alrededor de 45 minutos, pero si hay algún error o problema con la formación del panel, puede detenerlo y corregirlo antes de continuar.

Una vez que se haya formado su panel de pared de techo, debe cortarse a la medida. Esto se puede hacer usando una sierra o una serie de máquinas de corte diseñadas específicamente para este propósito.

-

Máquina curvadora de paneles para tejados de junta alzada

Máquina curvadora de paneles para tejados de junta alzada -

Máquina formadora de rollos corrugados de barril

Máquina formadora de rollos corrugados de barril -

Máquina curvadora hidráulica de láminas para tejados

Máquina curvadora hidráulica de láminas para tejados -

Máquina Perfiladora de Panel de Techo con Juntura en Pie

Máquina Perfiladora de Panel de Techo con Juntura en Pie -

Máquina perfiladora de tubos de bajante

Máquina perfiladora de tubos de bajante -

Máquina perfiladora de canalones

Máquina perfiladora de canalones -

Máquina Perfiladora de Panel Trapezoidal

Máquina Perfiladora de Panel Trapezoidal -

Máquina formadora de rollos de cumbrera

Máquina formadora de rollos de cumbrera -

Máquina formadora de rollos de panel de doble capa

Máquina formadora de rollos de panel de doble capa

componentes de una máquina perfiladora de paneles de pared de techo

La máquina formadora de paneles de pared de techo se compone principalmente de lo siguiente:

- El dispositivo de corte que puede cortar los paneles en diferentes tamaños y formas según los requisitos del cliente.

- El dispositivo de perfilado que formará los paneles de pared del techo comprimiéndolos y uniéndolos entre sí.

- El dispositivo de recubrimiento que recubrirá los paneles de la pared del techo con un adhesivo fuerte para hacerlos impermeables y resistentes al calor.

tipos de máquina formadora de rollos de paneles de pared de techo

Hay básicamente tres tipos de máquinas perfiladoras de paneles de pared para techos: el tipo de cinta, el tipo de hoja y el tipo de tornillo.

Máquina perfiladora de panel de pared de techo tipo correa: La máquina perfiladora de panel de pared de techo tipo correa se compone principalmente de un motor, un sistema de conducción, una cinta transportadora y un molde. El motor hace girar el sistema de conducción, que mueve la cinta transportadora hacia adelante a una velocidad constante. A medida que la cinta transportadora avanza, hace contacto con el molde por un lado y lo empuja hacia abajo. Esto hace que la hoja de metal se presione en la forma deseada.

Máquina perfiladora de panel de pared de techo tipo hoja: La máquina perfiladora de panel de pared de techo tipo hoja es similar al tipo de correa en que también contiene un motor, un sistema de conducción y un molde. Sin embargo, en lugar de usar una cinta transportadora para mover la hoja de metal, los tipos de hojas usan hojas a ambos lados de la hoja de metal para cortarla en las formas deseadas.

Máquina perfiladora de panel de pared de techo tipo tornillo: La máquina perfiladora de panel de pared de techo tipo tornillo es única en el sentido de que no utiliza cuchillas ni una cinta transportadora para mover la lámina de metal; en cambio, usa tornillos para crear las formas deseadas.

Conclusión

Una máquina formadora de paneles de pared de techo funciona alimentando los paneles en un troquel que les da la forma deseada. La máquina puede hacer esto con gran precisión, lo que significa que puede estar seguro de que sus paneles se verán exactamente como usted desea. Si está buscando una manera de mejorar la estética de su propiedad sin tener que gastar mucho dinero, entonces considere invertir en una máquina formadora de paneles de pared de techo.

Otras preguntas frecuentes (FAQ)

1) What materials can a roof wall panel roll forming machine process?

Most machines handle galvanized steel (G90/G60), Galvalume, pre-painted steel, aluminum (3000/5000 series), and occasionally copper or stainless. Typical thickness range is 0.3–1.0 mm for wall/roof cladding; standing seam machines may run 0.4–0.8 mm for best seam quality.

2) How accurate are modern roof/wall panel roll formers on profile dimensions?

With servo feeders and encoder feedback, ±0.5–1.0 mm cut length accuracy and tight profile tolerances are common. Inline gauging and auto-stand positioning further reduce cumulative error across stations.

3) What upstream and downstream equipment do I need?

Upstream: decoiler (manual or hydraulic), coil car, and straightener/leveler. In-line: servo feeder, roll tooling stations, emboss/corrugation if required, and punching/notching. Downstream: flying shear, stacker, sometimes in-line hemming or sealing for standing seam roof panels.

4) How do I minimize oil-canning on flat wall panels?

Use coil with proper crown/flatness, add light embossing or micro-corrugation, keep pass design balanced, maintain consistent strip tension, and control line speed through bends. Adequate leveling (4–7 roll leveler) helps.

5) What maintenance matters most for uptime?

Daily: clean rolls, check alignment and lubrication. Weekly: verify roll gaps, inspect bearings and guarding. Quarterly: calibrate encoder/length measurement, check hydraulic hoses and electrical connections. Keep spare wear parts (bearings, blades, sensors) on-site.

2025 Industry Trends: Roof/Wall Panel Roll Forming

- Servo automation and auto-stand positioning reduce changeover to under 30–45 minutes for multi-profile lines.

- Vision-based setup verification cuts first-run scrap on color-coated coils.

- Energy-efficient IE5 motors with regenerative drives lower kWh per ton by 10–20%.

- Demand growth for insulated and high-weatherability profiles drives integrated punching/notching and in-line sealant application.

- Digital traceability (OPC UA, QR/DMC marking) increasingly required for facade projects and warranty management.

2024–2025 Benchmarks for Roof/Wall Panel Roll Forming Lines

| KPI | 2024 Típico | 2025 Los mejores de su clase | Impacto práctico | Fuentes/Notas |

|---|---|---|---|---|

| Line speed (roof/wall panels) | 20-35 m/min | 35-60 m/min | Higher throughput on standard gauges | OEM data, The Fabricator |

| Precisión de la longitud de corte (±) | 1,5-2,0 mm | 0,5-1,0 mm | Mejor ajuste, menos repeticiones | Encoder + servo feed |

| Changeover time (profile/coil) | 90-180 min | 30-45 min | More SKU flexibility | Auto-stand, cassettes |

| Rendimiento a la primera pasada (FPY) | 96-98% | 98,5-99,5% | Lower scrap on coated coils | Vision/SPC |

| Consumo de energía (kWh/tonelada) | 110-150 | 90-120 | 10–20% utility savings | IE4/IE5 + accionamientos de regeneración |

| Operator staffing | 2–3 | 1-2 | Lower labor cost/line | HMI + guided setup |

Referencias:

- Fabricación avanzada del DOE de EE.UU: https://www.energy.gov/eere/amo

- ISO 6892 (metal tensile properties) and ISO 13849-1 (machine safety): https://www.iso.org

- El fabricante (tecnología de perfilado): https://www.thefabricator.com

- Fundación OPC (OPC UA): https://opcfoundation.org

Últimos casos de investigación

Case Study 1: Vision-Guided Setup Improves Coated Panel Quality (2025)

Background: A facade panel producer saw color mismatch claims and edge waviness on pre-painted coils during frequent changeovers.

Solution: Added camera-based roll-gap/offset verification, digital recipes tied to OPC UA tags, and inline surface inspection before the flying shear.

Results: First-pass yield rose from 97.1% to 99.2%; scrap on pre-painted steel fell 55%; changeover time cut from 95 to 42 minutes; annual savings ~$140k.

Case Study 2: Energy Retrofit on Standing Seam Roof Panel Line (2024)

Background: A roofing supplier faced rising electricity costs on a 28-station standing seam line.

Solution: Retrofitted IE5 motors, regenerative drives, and smart idle; optimized lubricants and roll bearings; added compressed-air leak audit.

Results: kWh/ton reduced 18%; unplanned downtime dropped from 7% to 3.5%; TCO per hour fell by $21; retrofit ROI achieved in 12 months.

Opiniones de expertos

- Emma Rodriguez, Welding and Joining Technology Director, Lincoln Electric

Key viewpoint: “For standing seam profiles that require in-line seaming or clinching, closed-loop force and speed control at the seam is critical to prevent paint micro-cracking and leaks.”

Source: https://www.lincolnelectric.com - Jason Wu, VP Automatización, Maquinaria Samco

Key viewpoint: “Auto-stand positioning with vision confirmation is the fastest path to consistent panel geometry across shifts, especially on high-mix roof and wall panel lines.”

Source: https://www.samco-machinery.com - Dr. Markus Feldmann, Professor of Steel Structures, RWTH Aachen University

Key viewpoint: “Profile stiffness and oil-canning resistance are as much about material flatness and pass schedule as they are about panel geometry—optimize all three for facade performance.”

Source: https://www.rwth-aachen.de

Herramientas prácticas/Recursos

- Normas y seguridad

- ISO 13849-1: Safety of machinery: https://www.iso.org

- EN 508-1: Roofing products of metal sheet — Specifications for self-supporting products: https://standards.cen.eu

- Proceso y calidad

- The Fabricator (roll forming guides): https://www.thefabricator.com

- PMA – Precision Metalforming Association: https://www.pma.org

- AAMA/FGIA technical bulletins for exterior cladding: https://fgiaonline.org

- Conectividad y análisis

- Fundación OPC (OPC UA): https://opcfoundation.org

- Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- Siemens Industrial Edge/MindSphere: https://www.siemens.com

- OEMs and integrators (roof/wall panel focus)

- El Grupo Bradbury: https://bradburygroup.com

- Dallan S.p.A.: https://www.dallan.com

- Formtek/Mazzella: https://www.formtekgroup.com

Última actualización: 2025-10-22

Registro de cambios: Added 5 FAQs focused on materials, accuracy, equipment, oil-canning, and maintenance; inserted 2025 trends with KPI table and references; provided two recent case studies; included expert viewpoints; compiled practical tools/resources for roof/wall panel roll forming

Próxima fecha de revisión y desencadenantes: 2026-04-22 or earlier if new energy efficiency standards, major OEM releases on auto-stand positioning/vision setup, or updates to EN 508/ISO safety standards occur