Las máquinas formadoras de rollos para techos son una parte importante del proceso de techado. Los formadores de rollos pueden ser más rentables que algunos métodos y pueden ayudarlo a omitir el paso de instalar papel de fieltro. Descubra todas las cosas que debe tener en cuenta al elegir una formadora de rollos para techos en este artículo para que pueda comenzar su proyecto con el pie derecho.

¿Qué es una máquina perfiladora de techos?

Una máquina formadora de rollos es un tipo de equipo que se utiliza para crear láminas de metal largas y continuas. Estas máquinas se utilizan normalmente en las industrias de fabricación y construcción, ya que pueden crear productos metálicos de manera rápida y eficiente, como paneles para techos.

Hay muchos tipos diferentes de máquinas perfiladoras disponibles en el mercado, cada una diseñada para aplicaciones específicas. Al elegir una máquina perfiladora de techos, es importante tener en cuenta el material que utilizará, el grosor del material y el rendimiento deseado.

Tipos de máquinas formadoras de rollos para techos

A máquina perfiladora de techos es un tipo de equipo de construcción que se utiliza para crear techos de metal. Existen diferentes tipos de máquinas formadoras de rollos para techos, cada una diseñada para un tipo específico de techo. Los tipos más comunes de máquinas formadoras de rollos para techos son:

- Máquinas de paneles de techo de metal: estas máquinas están diseñadas para crear paneles de metal para techos. Se pueden usar para crear paneles de cualquier tamaño o forma, y se pueden diseñar a medida para cumplir con las especificaciones de cualquier proyecto.

- Máquinas de paneles para techos de tejas: estas máquinas están diseñadas para crear paneles de tejas para techos. Se pueden usar para crear paneles de cualquier tamaño o forma, y se pueden diseñar a medida para cumplir con las especificaciones de cualquier proyecto.

- Máquinas de paneles de tejas para techos: estas máquinas están diseñadas para crear paneles de tejas para techos. Se pueden usar para crear paneles de cualquier tamaño o forma, y se pueden diseñar a medida para cumplir con las especificaciones de cualquier proyecto.

- Máquinas de paneles de pizarra para techos: estas máquinas están diseñadas para crear paneles de pizarra para techos. Se pueden usar para crear paneles de cualquier tamaño o forma, y se pueden diseñar a medida para cumplir con las especificaciones de cualquier proyecto.

-

Máquina curvadora de paneles para tejados de junta alzada

Máquina curvadora de paneles para tejados de junta alzada -

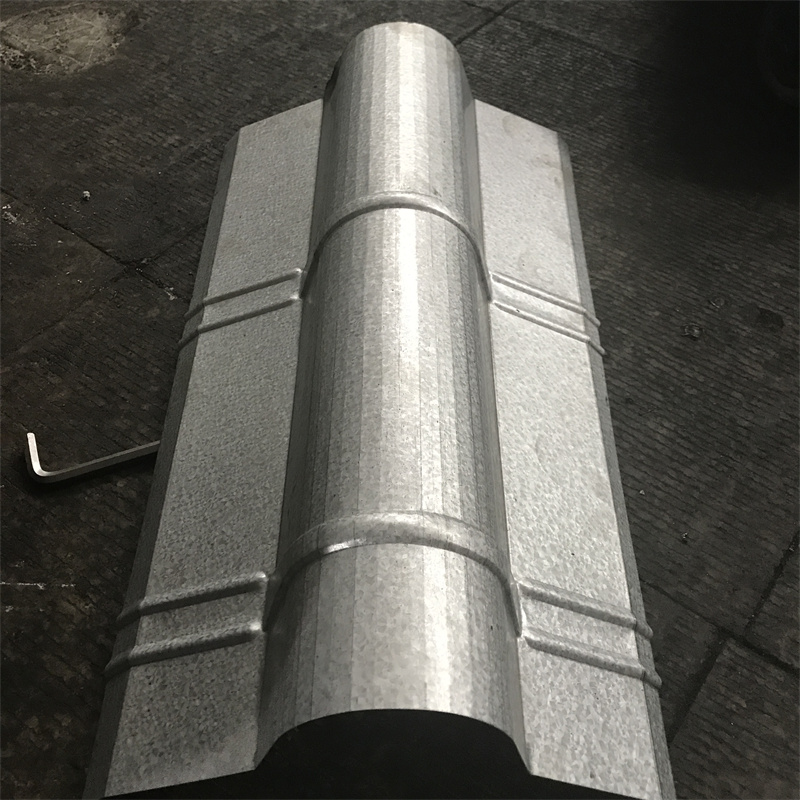

Máquina formadora de rollos corrugados de barril

Máquina formadora de rollos corrugados de barril -

Máquina curvadora hidráulica de láminas para tejados

Máquina curvadora hidráulica de láminas para tejados -

Máquina Perfiladora de Panel de Techo con Juntura en Pie

Máquina Perfiladora de Panel de Techo con Juntura en Pie -

Máquina perfiladora de tubos de bajante

Máquina perfiladora de tubos de bajante -

Máquina perfiladora de canalones

Máquina perfiladora de canalones -

Máquina Perfiladora de Panel Trapezoidal

Máquina Perfiladora de Panel Trapezoidal -

Máquina formadora de rollos de cumbrera

Máquina formadora de rollos de cumbrera -

Máquina formadora de rollos de panel de doble capa

Máquina formadora de rollos de panel de doble capa

¿Cómo elegir la máquina perfiladora de techos adecuada para sus necesidades?

Hay algunas cosas que debe tener en cuenta al elegir una máquina perfiladora de techos para sus necesidades. El primero es la velocidad a la que necesita que funcione la máquina. Si tiene una línea de producción de alta velocidad, necesitará una máquina que pueda seguir ese ritmo. Otro factor a considerar es el tamaño y el peso de las bobinas que utilizará.

Algunas máquinas solo están diseñadas para manejar bobinas de servicio liviano, mientras que otras pueden acomodar bobinas más pesadas. También debe decidir si desea una máquina que se opere manualmente o una que esté completamente automatizada. Finalmente, debe considerar el precio de la máquina. Hay algunas máquinas muy caras en el mercado, pero también hay algunas opciones muy asequibles disponibles.

¿Dónde comprar una máquina perfiladora de techos nueva o usada?

Cuando llega el momento de comprar su techo nuevo o usado perfilado máquina, hay varias vías que puede explorar para encontrar la mejor oferta. Aquí hay algunos consejos sobre dónde comprar su próxima máquina perfiladora de techos:

- Subastas en línea: Las subastas en línea son una excelente manera de encontrar una máquina formadora de rollos para techos usada a una fracción del costo de una nueva. Sin embargo, es importante investigar antes de ofertar en cualquier subasta, ya que siempre existe la posibilidad de estafas.

- Distribuidores de maquinaria usada: hay muchos distribuidores de maquinaria usada de renombre que se especializan en la venta de máquinas formadoras de rollos para techos. Estos distribuidores suelen tener una amplia selección de máquinas para elegir y, a menudo, pueden proporcionar opciones de financiación si es necesario.

- Distribuidores de maquinaria nueva: si está buscando los modelos más nuevos de máquinas formadoras de rollos para techos, entonces los distribuidores de maquinaria nueva son el camino a seguir. Estos distribuidores suelen tener buenas relaciones con los fabricantes y pueden ofrecer precios competitivos en máquinas nuevas.

- Contratistas de techos: muchos contratistas de techos tienen sus propias máquinas formadoras de rollos que utilizan para sus proyectos. Si está buscando un modelo o tamaño específico de máquina, entonces contactar a un contratista de techos local puede ser su mejor opción.

Conclusión

Hay muchos factores a considerar al elegir una máquina perfiladora de techos, pero si tiene en cuenta estos puntos clave, estará seguro de encontrar la máquina perfecta para sus necesidades. Primero, considere el tamaño y la forma de las hojas que usará con la máquina. En segundo lugar, piense en la velocidad a la que necesita que funcione la máquina. Y finalmente, asegúrese de elegir una máquina que sea duradera y fácil de mantener. Con estos factores en mente, seguramente encontrará la mejor máquina perfiladora de techos para su negocio.

Preguntas más frecuentes (FAQ)

1) Which profiles can a Roofing Roll Forming Machine produce?

- Common profiles include trapezoidal, corrugated, standing seam, ribbed metal roofing, ridge caps, and gutter panels. Many lines support quick-change cassettes for switching between trapezoidal and corrugated profiles without full teardown.

2) What materials and thicknesses are best suited for roofing panel roll forming?

- Typical coils: galvanized steel (GI), galvalume (AZ), pre-painted steel (PPGI/PPGL), and aluminum. Roofing ranges are usually 0.3–0.8 mm for steel and 0.5–1.0 mm for aluminum. Verify machine pass design, drive torque, and decoiler capacity for the thickness range.

3) How do I size the decoiler and straightener for my application?

- Match decoiler capacity to max coil weight (e.g., 5–10 tons) and width (usually 914–1250 mm for roofing). For painted coils, use a peeler and hold-down arm, brake control, and a pinch/straightener with minimal marking rolls to protect paint.

4) What affects line speed and output on roofing roll formers?

- Factors include panel complexity, punching/notching, cut-to-length accuracy, and material. Standing seam with in-line hemming/notching runs slower (12–25 m/min) than simple corrugated (25–60 m/min). Servo flying cutoffs sustain higher speeds with tighter length tolerances.

5) How can I ensure weather-tightness for standing seam panels?

- Choose machines that meet ASTM E1646/E1680 water/air infiltration targets; ensure precise seam geometry, consistent panel rib height, and accurate clip slotting. Use inline QC—profile gauges, seam micrometers, and sample seaming tests per manufacturer specs.

Tendencias del sector en 2025

- Electrification and servo upgrades: All-electric cutoffs and servo stand adjustments reduce hydraulic maintenance and improve repeatability.

- Integrated quality systems: Inline vision/laser measurement for rib height, panel width, camber, and oil-canning risk scoring.

- Coating evolution: Wider adoption of PVDF/FEVE and cool-roof pigments meeting ENERGY STAR and CRRC reflectance criteria.

- Digital recipe management: OPC UA/MQTT connectivity linking roll former PLCs to MES/ERP for traceability and rapid changeovers.

- Portable standing seam machines: Jobsite roll forming gains share due to freight savings and custom lengths with waste reduction.

2025 Benchmarks for Roofing Roll Forming Machine Lines

| KPI | 2022 Típico | 2025 Los mejores de su clase | Facilitadores/Notas |

|---|---|---|---|

| Line speed (corrugated, m/min) | 20-35 | 35-60 | Servo flying shear, optimized pass tooling |

| Line speed (standing seam, m/min) | 10–18 | 18-30 | Inline notching + servo hem |

| Length tolerance (± mm at 6 m) | ±2.0 | ±0.8-1.0 | High-res encoders, thermal compensation |

| Changeover time (profile, min) | 60-120 | 20-40 | Quick-change cassettes, digital presets |

| Chatarra de arranque (%) | 2.0–3.0 | 0.8-1.5 | Recipe control, guided setup |

| Consumo de energía (kWh/1.000 m) | 70-95 | 45–65 | IE4 motors, VFDs, smart idle modes |

| Paint damage rate (ppm) | 800–1200 | 200–500 | Low-marking rolls, tension control |

Referencias autorizadas:

- ASTM A653/A792 (galvanized/galvalume): https://www.astm.org

- Cool Roof Rating Council (CRRC) directory and data: https://coolroofs.org

- ENERGY STAR Roofing criteria (reflectance/emittance): https://www.energystar.gov

- OPC Foundation (OPC UA for industrial connectivity): https://opcfoundation.org

- U.S. DOE AMO (motor/drive efficiency guidance): https://www.energy.gov/eere/amo

Últimos casos de investigación

Case Study 1: Reducing Oil-Canning on PPGI Standing Seam Panels via Inline Vision (2025)

Background: A commercial roofer producing 0.6 mm PPGI standing seam panels reported 4.2% customer complaints due to oil-canning and width variation.

Solution: Integrated inline vision with rib-height and camber analytics; upgraded to crowned, low-marking rolls and added closed-loop tension control between decoiler and entry guide.

Results: Oil-canning claims dropped 58%; panel width CpK improved from 1.12 to 1.67; re-coat/rework costs fell by 35%; line speed increased from 16 to 22 m/min without paint scuffing.

Case Study 2: Quick-Change Cassettes Boost Throughput for Mixed Profiles (2024)

Background: Manufacturer alternating daily between trapezoidal and corrugated profiles lost 90+ minutes per changeover.

Solution: Implemented quick-change roll cassettes and digital recipe presets tied to ERP; added servo flying cutoff and laser length verification.

Results: Average changeover time reduced to 28 minutes; startup scrap reduced from 2.6% to 1.3%; weekly output rose by 18% at the same staffing level.

Opiniones de expertos

- Sarah Nguyen, Director of Manufacturing, NewTech Machinery

- “In 2025, the fastest ROI for roofing roll formers is servo flying cutoffs plus digital recipes. You get tighter length tolerance and 30–50% faster changeovers for multi-profile shops.”

- Prof. Luis Carranza, Materials Scientist, National University of Córdoba

- “PVDF systems and Zn–Mg coated substrates allow thinner gauges without sacrificing corrosion resistance, but tooling must be polished and crowned to prevent cosmetic paint damage.”

- Jason Miller, Senior Automation Engineer, The Bradbury Group

- “Connecting the PLC to MES via OPC UA enables first-panel-right runs. Inline width and rib-height feedback can automatically tweak stand positions, reducing startup scrap below 1.5%.”

Herramientas prácticas/Recursos

- COPRA RF / COPRA ProfileScan (roll design and inline profile measurement): https://www.datam.de

- UBECO PROFIL (roofing roll design software): https://www.ubeco.com

- NewTech Machinery resources on portable standing seam: https://newtechmachinery.com

- CRRC Rated Products Directory for cool roofs: https://coolroofs.org/directory

- NIST Engineering Statistics Handbook (SPC for length/width control): https://www.itl.nist.gov/div898/handbook

- ASTM Roofing/Cladding standards (A653, A792, E1646/E1680): https://www.astm.org

- DOE Motor Systems Tool for energy optimization: https://www.energy.gov/eere/amo

Note: Validate benchmarks for your coil width, thickness, coating system, profile geometry, and local code/standards before procurement or process changes. Request machine FATs with length/squareness tests using your actual coil.

Última actualización: 2025-10-21

Registro de cambios: Added 5 FAQs; inserted 2025 trends with KPI table; included 2 recent case studies; compiled expert opinions; listed practical tools/resources with authoritative links

Próxima fecha de revisión y desencadenantes: 2026-04-21 or earlier if ENERGY STAR/CRRC criteria update, major OEMs release new servo cutoff or cassette systems, or ASTM roofing standards revise tolerances