Las correas C se utilizan ampliamente en cubiertas y entramado de muros en edificios industriales y comerciales. Este artículo ofrece una guía completa sobre Máquina perfiladora de correas c precios de los distintos fabricantes.

Visión general de c purlin rollo formando precio de la máquina

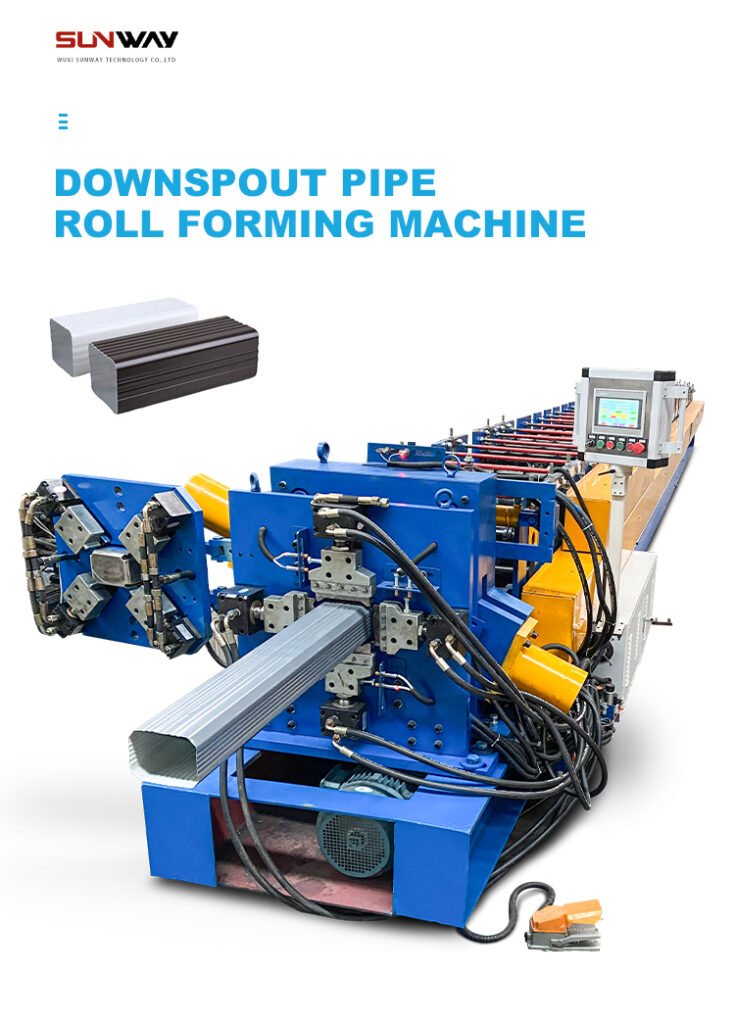

Las perfiladoras de correas en C se utilizan para formar secciones continuas de correas en C a partir de bobinas metálicas. Las correas sirven como soportes secundarios de cubiertas y muros.

Características principales:

- Altas velocidades de producción de hasta 40 m/min

- Capaz de conformar chapas de gran espesor

- Utillaje de rodillos flexible para cambios de tamaño

- Robusta estructura de acero

- Protecciones de seguridad avanzadas

- Fácil manejo y mantenimiento

Componentes principales

Los principales componentes son:

| Componentes | Descripción |

|---|---|

| desenrollador | Sujeta la bobina de chapa para desenrollarla |

| Alimentador | Alimentación de chapas metálicas en estaciones de conformado |

| Puestos de encofrado | Forma progresiva en C con rodillos |

| Sistema hidráulico | Suministra energía a los puestos de trabajo |

| Sistema de control | Automatiza y supervisa la máquina |

| Cizalla de corte | Corta correas a medida |

Principio de funcionamiento

El principio de funcionamiento consiste en:

- Bobina de hojas cargada y alimentada en el alimentador

- Los rodillos conformadores doblan progresivamente la chapa

- Los cilindros hidráulicos proporcionan fuerza a las estaciones

- Perfil en C cortado a medida mediante cizalla

- Correas producidas apiladas automáticamente

Tipos de perfiladoras de correas en C

Las perfiladoras de correas C están disponibles en diferentes tipos:

Número de soportes de rodillos

- 10 soportes para secciones ligeras

- 16 soportes para secciones regulares

- 21 soportes para secciones pesadas

Nivel de automatización

- Manipulación manual de materiales

- Apiladores automáticos

- Totalmente automatizado con cintas transportadoras

Velocidad de producción

- Velocidad regular de hasta 25 m/min

- Alta velocidad de hasta 40 m/min

Anchura de la hoja

- Estrecho hasta 600 mm

- Mediana hasta 800 mm

- Ancho hasta 1000 mm

Aplicaciones de las máquinas para correas en C

Las correas C producidas encuentran usos en:

- Correas de tejado en edificios industriales

- Vigas de pared en estructuras prediseñadas

- Soportes de revestimiento en fábricas

- Soportes para raíles y paneles solares

- Plataformas intermedias y de almacenamiento

- Naves agrícolas y almacenes

- Hangares comerciales y de aviación

Las correas C proporcionan un armazón de construcción eficaz y resistente para tejados y muros.

Especificaciones técnicas

Las principales especificaciones técnicas son:

| Parámetros | Valores típicos |

|---|---|

| Velocidad de formación | 18 - 40 m/min |

| Espesor de la chapa | 1,2 - 3 mm |

| Ancho de bobina | 600 - 1000 mm |

| Altura de la correa | 100 - 300 mm |

| Longitud de la correa | 2500 - 12000 mm |

| Soportes para rodillos | 10 - 21 puestos |

| Motor de accionamiento principal | De 7,5 kW a 22 kW |

| Fuente de alimentación | 380 V, 50 Hz, trifásico |

| Peso de la máquina | 8000 - 15000 kg |

Las máquinas avanzadas pueden conformar chapas de hasta 8 mm de grosor y producir correas de vano muy largo.

Diseño y construcción

La perfiladora de correas C tiene una robusta estructura de acero fabricado:

- Marco - Fabricado con vigas en I de acero soldado para mayor rigidez

- Vivienda - Fabricado con chapas de acero de gran espesor

- Rolls - Acero de aleación endurecido con ranuras mecanizadas

- Rodamientos - Carcasas resistentes para soportar cargas radiales

- Unidades - Caja de cambios rectificada con transmisión por cadena dentada

- Controla - Controles de pantalla táctil PLC + HMI

- Seguridad - Protección total conforme a las normas CE

Los componentes mecanizados con precisión y la construcción robusta proporcionan fiabilidad y durabilidad a la máquina.

Normas de diseño de herramientas para rodillos

Las matrices de los rodillos siguen las normas internacionales:

- Dimensiones de la correa C según AISI, AS/NZS

- Rodillos de acero de calidad DIN EN10263

- Dureza óptima entre 50-60 HRC

- Acabado superficial de Ra 0,4μm a 0,8μm.

- Concentricidad del rodillo dentro de 0,01 mm

- Tolerancias ISO para las dimensiones de los perfiles

- Cumplimiento de la directiva RoHS para ser respetuoso con el medio ambiente

La calidad de las herramientas garantiza un alto nivel de producción.

Capacidad de fabricación

El perfilador de correas C puede soportar:

Espesor de la chapa

- Láminas de calibre ligero de 1,2 a 2,0 mm

- Hojas de calibre grueso de 2,5 a 8,0 mm

Anchura de la hoja

- 600 mm para secciones pequeñas

- 800 mm para secciones estándar

- 1000 mm para perfiles de ala ancha

Sección Alturas

- De 100 mm a 300 mm en diferentes tamaños

Sección Longitud

- Correas de hasta 12 m de longitud en máquinas de corte NC

Agujeros y ranuras

- Perforación hasta Ø20 mm

- Perforación de ranuras para facilitar la instalación

Accesorios opcionales

- Desenrolladores para manipulación de chapas

- Apiladores automáticos

- Corte y perforación en línea

- Flejadoras de embalaje

Proveedores y precios

Algunos de los principales fabricantes de perfiladoras de correas en C y gama de precios:

| Fabricante | Ubicación | Precios |

|---|---|---|

| Roswu Tech | China | $35,000 – $55,000 |

| Anhui Cechen | China | $45,000 – $88,000 |

| Ingeniería Kingsland | REINO UNIDO | $55,000 – $120,000 |

| Metform | Turquía | $48,000 – $100,000 |

| Lo mejor de Shaanxi | China | $28,000 – $65,000 |

Factores de coste:

- Requisitos de velocidad y rendimiento

- Nivel de automatización

- Accesorios opcionales

- Descuentos por volumen de producción

Nivel básico - $35.000 a $55.000

Avanzado - $85.000 a $150.000

Las máquinas más rápidas y automatizadas cuestan más, pero se amortizan más rápidamente gracias a su elevada productividad.

Instalación y puesta en marcha

La instalación de una perfiladora de correas en C implica:

- Colocación de la máquina sobre suelo nivelado

- Fijación correcta de la máquina al suelo

- Extracción de los pernos de fijación y de los soportes de espuma

- Comprobación y apriete de todas las fijaciones

- Nivelación precisa de la máquina

- Conexión de la alimentación eléctrica

- Comprobación del sentido de giro del motor

- Instalación de aceite hidráulico y lubricantes

- Arranque de la máquina para las comprobaciones iniciales

- Ajuste de los parámetros y límites de la máquina

- Comprobación de las funciones de seguridad

- Funcionamiento en modo de producción y optimización

El proveedor de la máquina facilita directrices completas de instalación en la documentación del producto. Además, técnicos certificados ayudan en el proceso de puesta en marcha. Una instalación correcta garantiza la puesta en marcha y el funcionamiento sin problemas de la línea de formación de correas.

Funcionamiento

El funcionamiento de una perfiladora de correas en C requiere:

Comprobaciones preoperatorias:

- Protección de las máquinas

- Sistemas eléctricos e hidráulicos listos

- Distancia entre rodillos y alineación

- Alimentador listo con bobina de chapa

- Transportadores y mesa de salida despejados

Procedimiento de arranque:

- Conectar la alimentación eléctrica principal

- Poner en marcha la estación hidráulica y ajustar la presión

- Jog inching para comprobar las estaciones de conformado

- Ajuste de los parámetros del proceso en el panel de control

- Enhebrar la chapa a través de los rodillos formadores

- Inicio del ciclo de funcionamiento automático

Modo de funcionamiento:

- Control del consumo de corriente de los motores

- Comprobación continua de la calidad de las correas conformadas

- Observa si hay ruidos o vibraciones anormales

- Observar la velocidad de la línea y realizar ajustes

- Contar las correas producidas con inspección de longitud

- Apilar correctamente las correas acabadas por tipo de extremo

Parada y cierre:

- Detener la línea pulsando el botón de parada de emergencia

- Desconecte la alimentación principal después de que la línea se detenga por completo

- Retire las hojas sobrantes de la línea

- Limpiar los restos de la máquina y de la bobina

Seguridad:

- Garantizar que las protecciones estén siempre en condiciones de funcionamiento

- Permitir el mantenimiento sólo por personal capacitado

- Siga los procedimientos de seguridad estándar durante el funcionamiento

Deben seguirse unas directrices de funcionamiento adecuadas para obtener un rendimiento óptimo.

Mantenimiento y lubricación

Actividades regulares de mantenimiento:

A diario:

- Limpiar los restos de la máquina y el polvo de las hojas

- Comprobar el nivel de aceite hidráulico y rellenar

- Inspeccione los cojinetes y engranajes en busca de anomalías.

- Comprobar y apretar las piezas sueltas y las fijaciones

Semanal:

- Engrasar rodamientos y caja de cambios

- Comprobar el desgaste y la holgura de las herramientas

- Verificar la estanqueidad del sistema neumático

- Inspeccionar las conexiones eléctricas

Mensual:

- Inspeccione todos los dispositivos de seguridad

- Comprobación de la alineación de ejes, engranajes y motores

- Prueba de la función de parada de emergencia

- Ajustar la separación entre rodillos si es necesario

Anuales:

- Inspección y revisión completas

- Sustituir consumibles desgastados

- Actualizar el software de la máquina

- Aplicar modificaciones preventivas

- Máquina de revestimiento anticorrosión

Un mantenimiento adecuado según lo previsto mejora la disponibilidad y la vida útil.

Cómo seleccionar la máquina de correas en C adecuada

Los factores de selección para la perfiladora de correas en C ideal incluyen:

1. Requisitos de producción

- Tipo de secciones de correas

- Espesor y resistencia del metal

- Volumen de salida necesario

2. Capacidades de la máquina

- Velocidad de moldeo

- Gama de anchura y grosor de la chapa

- Gama de tamaños de correas

- Nivel de automatización

3. Factores técnicos

- Diseño de soporte de rodillos

- Calidad de los rodillos

- Accionamientos y capacidad de potencia

- Sistemas de control

4. Características adicionales

- Opciones de manipulación de bobinas

- Punzonado y corte

- Apiladoras y transportadores

5. Credenciales del vendedor

- Experiencia e instalaciones anteriores

- Capacidad de asistencia local

- Cumplimiento de las normas

- Experiencia en diseño

- Servicios de valor añadido

La comparación de las máquinas en función de estos parámetros garantiza la selección de la máquina adecuada para una producción rentable de correas.

Comparación entre dos modelos

A continuación se muestra una comparación entre dos modelos de perfiladoras de correas en C:

| Máquina | Maxima RM-20 | Ultima NU-25 |

|---|---|---|

| Velocidad | 25 m/min | 35 m/min |

| Anchura de la hoja | 800 mm | 1000 mm |

| Espesor | 1,5 - 3 mm | 1,2 - 4 mm |

| Altura de la correa | 80 - 250 mm | 100 - 300 mm |

| Fuerza | 15 kW | 22kW |

| Automatización | Desconexión automática | Apilador totalmente automático |

| Controla | PLC | HMI + PLC |

| Precio | $92,000 | $128,000 |

La Ultima NU-25 tiene mayor velocidad, anchura, automatización y potencia. Pero la Maxima RM-20 ofrece una solución más económica para necesidades de producción medias.

Ventajas e inconvenientes

Ventajas

- Elevados índices de producción y rendimiento

- Construcción robusta para mayor durabilidad

- Troqueles flexibles para cambios de tamaño

- Secciones C coherentes y precisas

- Bajos costes de explotación

- Productos finales de alta calidad

Limitaciones

- Elevada inversión de capital inicial

- Mantenimiento y revisiones periódicas

- El cambio de rollos requiere tiempo de inactividad

- Espesor de chapa limitado

- Dimensiones de correas fijas según utillaje

- Requiere mano de obra cualificada

Preguntas frecuentes

P: ¿Qué materiales pueden formar correas C?

R: Normalmente, chapas de acero con bajo contenido en carbono, acero galvanizado y chapas de aluminio.

P: ¿Qué grosor se recomienda para las secciones de correas?

R: Láminas de 1,5 a 3 mm para correas normales. Hojas de hasta 6 mm para correas pesadas.

P: ¿Qué determina el precio de la máquina?

R: La velocidad, el nivel de automatización, las especificaciones de potencia, la capacidad de ancho de hoja y los accesorios opcionales influyen en el precio.

P: ¿Cuál es el ritmo de producción habitual?

R: De 25 a 40 metros por minuto en función del modelo, el grosor de la chapa y el tamaño de la correa.

P: ¿Existen correas ranuradas?

R: Sí, las unidades de punzonado pueden proporcionar ranuras o agujeros para facilitar la instalación.

P: ¿Es rápido el cambio de formato en la línea?

R: El cambio de rollo tarda entre 10 y 20 minutos. El cambio de sección requiere 1-2 horas de ajuste del rollo.

P: ¿Qué dispositivos de seguridad se incluyen?

R: Paradas de emergencia, finales de carrera, cortinas fotoeléctricas, enclavamientos de puertas, protecciones, etc.

P: ¿Cómo debe inspeccionarse la calidad de las correas?

R: Compruebe las dimensiones en varios puntos, el pandeo de la brida, la torsión, la curvatura, los radios interiores, etc.

Conclusión

La perfiladora de correas en C permite una producción en masa eficaz de perfiles en C conformados en frío para el sector de la construcción. Gracias a su avanzada tecnología de conformado, su construcción robusta y su automatización, estas máquinas ofrecen altos índices de producción, operaciones flexibles y un resultado de calidad constante para satisfacer las necesidades estructurales de la construcción. La gama de precios va desde $35.000 para los modelos básicos hasta $150.000 para las líneas automatizadas de alta capacidad. Al seleccionar la perfiladora de correas en C adecuada en función de los objetivos de producción, el rendimiento, la velocidad de la línea y el presupuesto, los fabricantes pueden beneficiarse de una solución de perfilado de correas optimizada y rentable.

Preguntas más frecuentes (FAQ)

1) What affects the C Purlin Roll Forming Machine price the most?

- Key drivers are automation level (manual vs. fully automated with stackers), forming speed, thickness range (up to 8 mm), punching stations (pre/post), servo flying shear, and quick-change tooling (raft/cassette).

2) How do quick-change systems impact total cost of ownership?

- Rafted/cassette tooling can cut changeovers from 90–120 min to 15–30 min, increasing uptime and reducing labor overtime, often paying back the premium in 9–18 months depending on SKU mix.

3) What tolerances should buyers specify for construction-grade C purlins?

- Typical targets: height ±0.5 mm, flange ±0.4 mm, lip ±0.3 mm, camber <1 mm per 1,000 mm, twist <1°/m. Align with AISI S240/S100 or AS/NZS 4600 project requirements.

4) Pre-cut vs. post-cut: which is better for C purlins?

- Post-cut (flying shear) suits high speed and squareness. Pre-cut can protect sensitive coatings and short parts but limits line speed. Many lines combine pre-punch with post-cut.

5) What power and utilities should be planned for a mid/high-speed line?

- 3-phase 380–480V, 30–60 kVA service depending on motorization, 6–8 bar clean dry air if pneumatic, hydraulic reservoir 200–400 L with ISO VG 46 oil, and adequate coil handling space (safe aisle widths ≥1.5 m).

2025 Industry Trends for C Purlin Roll Forming Machines

- Electrified efficiency: IE3/IE4 motors with regenerative drives cut energy intensity by 10–18% versus legacy VFD-only lines.

- Smart QA and traceability: In-line laser dimensioning and barcode-linked part IDs, integrating via MTConnect/OPC UA to construction QA submittals.

- High-strength thin gauges: Increasing use of G550/G500 and 550 MPa steels to reduce weight while maintaining capacity.

- Rapid changeovers: Rafted bases and hydraulic quick-release couplings push median changeover below 25 minutes in multi-SKU shops.

- Sustainability disclosures: EPD-ready data capture (kWh/ton, scrap %) requested by general contractors; linkage to LEED v4.1 and EN 15804 reporting.

- Integrated punching: Servo-controlled pre- and post-punch modules synchronize with roll passes to support slotted/holed purlins without secondary ops.

2025 Benchmarks and Pricing Snapshot

| Métrica | 2023 Típico | 2025 Los mejores de su clase | Impacto empresarial | Fuentes |

|---|---|---|---|---|

| Velocidad de línea (m/min) | 18–35 | 40–65 (post-cut servo) | Mayor rendimiento | El fabricante; fichas técnicas OEM |

| Changeover time (minutes) | 45-90 | 15–30 (rafted/cassette) | Más SKU por turno | SME; shop studies |

| Consumo de energía (kWh/tonelada) | 100–130 | 80–100 (IE4 + regen) | Lower OPEX, CO2 | U.S. DOE AMO |

| Dimensional capability (height, ± mm) | 0.6–0.8 | 0.3–0.5 (laser feedback) | Menos rechazos | AISI/AISI S100 guidance |

| Índice de rechazo (%) | 2,0-3,5 | 0.8–1.5 (optimized threading) | Ahorro de material | OEM app notes |

| Typical price entry-level | $35k–$55k | — | Budget lines | Manufacturer listings |

| Typical price advanced | $95k–$150k | — | Full automation | Manufacturer listings |

Referencias autorizadas:

- AISI Cold-Formed Steel Standards (S100/S240): https://www.steel.org

- Oficina de Fabricación Avanzada del Departamento de Energía de Estados Unidos: https://www.energy.gov/amo

- Instituto MTConnect: https://www.mtconnect.org

- Fundación OPC (OPC UA): https://opcfoundation.org

- The Fabricator (Roll Forming): https://www.thefabricator.com

Últimos casos de investigación

Case Study 1: Rafted Tooling and Servo Shear Increase Throughput (2025)

- Background: A Middle East PEB manufacturer produced five C purlin sizes with 60–80 min changeovers and 2.2% scrap.

- Solution: Installed rafted stands, hydraulic quick-release roll clamps, servo flying shear, and in-line laser height/flange gauges with OPC UA to MES.

- Results: Changeover averaged 22 minutes; line speed raised from 28 to 48 m/min on 2.0–3.0 mm; scrap dropped to 1.1%; annualized payback in 14 months driven by +27% OEE.

Case Study 2: High-Strength G550 Adoption with Dry-Film Lubrication (2024)

- Background: An ASEAN roll former shifted from G350 to G550 galvanized to reduce steel tonnage but saw flange micro-cracking at lip bends.

- Solution: Re-optimized pass progression and radii, applied dry-film lubricant compatible with zinc coating, and reduced entry tension by 8%.

- Results: Eliminated cracking; maintained 40 m/min speed; part mass reduced ~11% per meter; project won EPD credit with documented 12% lower embodied carbon per purlin.

Opiniones de expertos

- Dr. Benjamin Schafer, Professor of Civil Engineering, Johns Hopkins University

- Viewpoint: “When upgrading to higher-strength steels in C purlins, roll pass design and corner radii must change with material ductility; otherwise, edge cracking risk rises.” Source: https://engineering.jhu.edu

- Udo Reimbold, CEO, data M Sheet Metal Solutions (COPRA RF)

- Viewpoint: “Closed-loop roll forming—combining digital twins with in-line gauging—now allows confident tolerance bands below ±0.5 mm on C profiles at high speeds.” Source: https://www.datam.de

- Kate Bachman, redactora jefe, The Fabricator

- Viewpoint: “Rafted bases and recipe libraries have turned high-mix C purlin production into a competitive advantage rather than a bottleneck.” Source: https://www.thefabricator.com

Herramientas prácticas/Recursos

- Roll forming design software: COPRA RF (data M) https://www.datam.de/en/copra; PERFIL DE UBECO https://www.ubeco.com

- Standards and design: AISI S100/S240 and CFSEI resources https://www.steel.org; AS/NZS 4600 overview https://www.standards.org.au

- Connectivity/QA: MTConnect https://www.mtconnect.org; OPC UA https://opcfoundation.org

- Energy efficiency calculator: U.S. DOE AMO tools https://www.energy.gov/amo

- Procurement/B2B: Alibaba (C purlin roll formers) https://www.alibaba.com; Made-in-China https://www.made-in-china.com

- Industry knowledge: The Fabricator roll forming hub https://www.thefabricator.com; CFSEI Tech Notes https://www.cfsei.org

Última actualización: 2025-10-27

Registro de cambios: Added 5 targeted FAQs; introduced 2025 trends with KPI/pricing table and authoritative sources; provided two recent case studies; included expert viewpoints; compiled practical tools/resources tailored to C Purlin Roll Forming Machine buyers

Próxima fecha de revisión y desencadenantes: 2026-04-30 or earlier if steel grade shifts to G500/G550, average changeover exceeds 30 min, scrap >1.8%, or energy use >110 kWh/ton