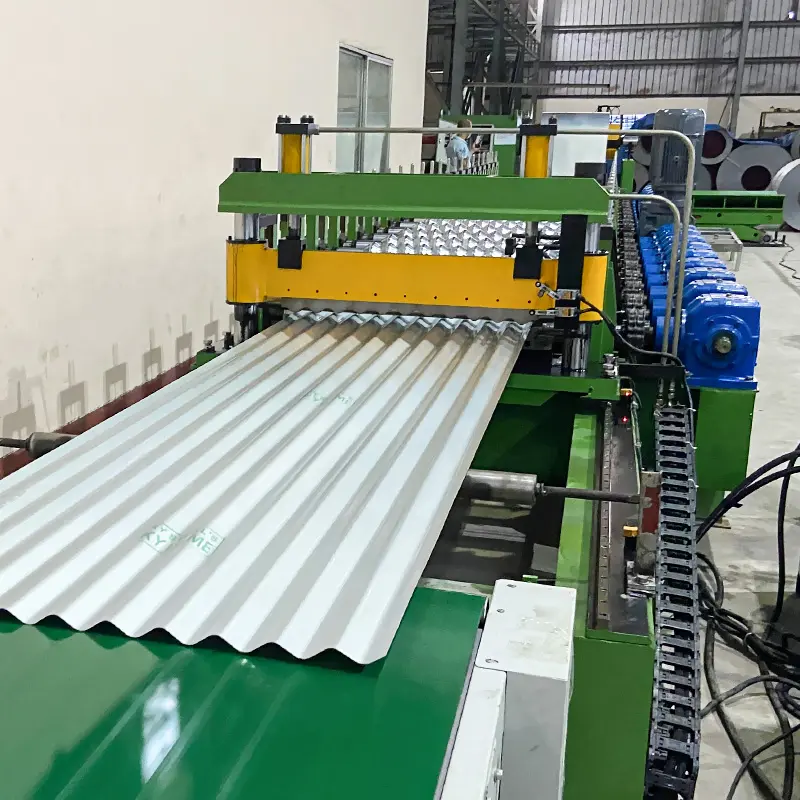

El proceso de perfilado ha sido un componente esencial de la industria manufacturera durante décadas, permitiendo la producción de perfiles de alta calidad y consistentes a escala. Entre los distintos tipos de perfiladoras, la máquina perfiladora de chapa ondulada destaca por su capacidad de producir paneles grandes y duraderos con formas y diseños intrincados. A medida que la tecnología sigue evolucionando, el futuro de las máquinas de perfilado de chapa ondulada de ancho está lleno de potencial para la innovación y el crecimiento. En este artículo, exploraremos el estado actual de la tecnología, las tendencias emergentes, las aplicaciones potenciales, los retos y las oportunidades asociadas con el futuro de la tecnología de las máquinas de perfilado de chapa ondulada.

Estado actual de la tecnología para la máquina perfiladora de láminas onduladas de ancho

El estado actual de la tecnología de las máquinas perfiladoras de chapas onduladas de ancho es muy avanzado, lo que permite producir una amplia gama de materiales y perfiles con distintos niveles de automatización y personalización.

Los materiales comúnmente utilizados en las máquinas de perfilado de chapa ondulada de ancho incluyen acero, aluminio, cobre y otros metales, así como materiales compuestos y plásticos. Estos materiales se pueden formar en una variedad de perfiles, incluyendo láminas corrugadas tradicionales, perfiles sinusoidales, perfiles trapezoidales y formas y diseños más complejos.

La automatización también ha desempeñado un papel importante en el estado actual de la tecnología de las máquinas de perfilado de planchas onduladas. Muchas máquinas disponen ahora de controles informáticos avanzados que permiten un control preciso del proceso de conformado, lo que se traduce en una mayor consistencia y calidad del producto final. La automatización también permite acelerar los tiempos de producción, reducir los costes de mano de obra y aumentar la eficacia.

La personalización también es cada vez más común en las máquinas de perfilado de chapa ondulada. Los avances tecnológicos han hecho posible crear formas y diseños únicos, así como personalizar perfiles para satisfacer requisitos específicos de los clientes.

En resumen, el estado actual de la tecnología de las máquinas de perfilado de chapa ondulada de ancho es muy avanzado y ofrece una amplia gama de materiales y perfiles, así como capacidades avanzadas de automatización y personalización. A medida que la tecnología siga evolucionando, podemos esperar ver aún mayor innovación y crecimiento en este campo.

Tecnología emergente de máquinas perfiladoras de chapa ondulada de gran anchura

A medida que la tecnología sigue evolucionando, es probable que varias tecnologías emergentes influyan en el futuro de las máquinas de perfilado de lámina ondulada de ancho. Estas tecnologías incluyen:

- Ciencia de los materiales: Es probable que los avances en la ciencia de los materiales permitan desarrollar nuevos materiales con propiedades mejoradas, como mayor resistencia, durabilidad y resistencia a la corrosión. Esto podría abrir nuevas posibilidades para la producción de perfiles de chapa ondulada más anchos y complejos.

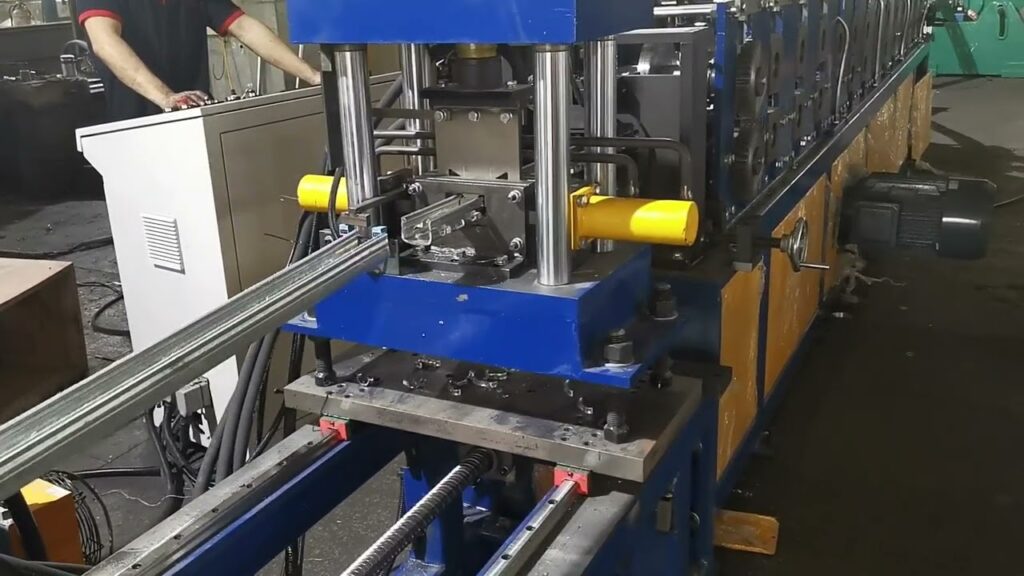

- Robótica y automatización: Es probable que la integración de la robótica y la automatización aumente la eficiencia y la precisión de las máquinas de perfilado de planchas onduladas de ancho. Los robots pueden realizar tareas repetitivas con mayor precisión, mientras que los sistemas avanzados de automatización pueden mejorar la velocidad y la calidad del proceso de producción.

- Impresión 3D: La impresión 3D es una tecnología emergente que tiene el potencial de revolucionar la producción de perfiles complejos y personalizados de láminas onduladas. Esta tecnología permite crear formas y diseños intrincados que serían difíciles o imposibles de producir con los métodos tradicionales de perfilado.

- Inteligencia Artificial: La integración de la inteligencia artificial en las máquinas de perfilado de lámina ondulada de ancho puede ayudar a optimizar el proceso de producción, minimizar los residuos y mejorar la calidad del producto final. La IA también puede ayudar a identificar posibles defectos y realizar ajustes en tiempo real en el proceso de producción para garantizar una calidad uniforme.

En resumen, es probable que tecnologías emergentes como la ciencia de materiales avanzados, la robótica, la impresión 3D y la inteligencia artificial tengan un impacto significativo en el futuro de las máquinas de perfilado de lámina corrugada de ancho. Al adoptar estas tecnologías, los fabricantes pueden mejorar la eficiencia, la calidad y la versatilidad de sus procesos de producción.

Tendencias de la industria de ancho corrugado rollo de hoja que forma la máquina

-

Máquina formadora de rollos de marco de gabinete eléctrico

Máquina formadora de rollos de marco de gabinete eléctrico -

Máquina formadora de rollos de riel DIN

Máquina formadora de rollos de riel DIN -

Máquina formadora de rollos de escalera de cable

Máquina formadora de rollos de escalera de cable -

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico -

Máquina perfiladora de bandeja portacables

Máquina perfiladora de bandeja portacables -

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega)

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega) -

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico -

Máquina formadora de rollos de canal de puntal de montaje solar

Máquina formadora de rollos de canal de puntal de montaje solar -

Máquina formadora de rollos de canal de puntal

Máquina formadora de rollos de canal de puntal

Varias tendencias de la industria están impulsando el desarrollo de la tecnología de máquinas de perfilado de chapa ondulada de ancho. Estas tendencias incluyen:

- Materiales sostenibles: Hay una creciente demanda de materiales sostenibles en la industria manufacturera, y las máquinas de perfilado de lámina corrugada de ancho no son una excepción. Los fabricantes buscan formas de producir láminas onduladas fabricadas con materiales reciclados o materiales renovables y ecológicos.

- Procesos de fabricación energéticamente eficientes: Otra tendencia que impulsa el desarrollo de la tecnología de las máquinas perfiladoras de láminas onduladas de ancho es la necesidad de procesos de fabricación eficientes desde el punto de vista energético. Los fabricantes buscan formas de reducir el consumo de energía y minimizar los residuos en sus procesos de producción, lo que puede mejorar la eficiencia y reducir los costes.

- Personalización y flexibilidad: La demanda de personalización y flexibilidad en la producción de perfiles de chapa ondulada es cada vez mayor. Los fabricantes buscan formas de producir formas y diseños únicos, así como de personalizar los perfiles para satisfacer requisitos específicos de los clientes. Esto requiere el uso de tecnologías avanzadas que permitan una mayor flexibilidad y personalización en el proceso de producción.

- Digitalización e Industria 4.0: La digitalización de los procesos de fabricación y la aparición de la Industria 4.0 también están impulsando el desarrollo de la tecnología de las máquinas de perfilado de chapa ondulada de ancho. El uso de sensores, el análisis de datos en tiempo real y la inteligencia artificial pueden mejorar la eficiencia y la calidad del proceso de producción, así como proporcionar información valiosa sobre el rendimiento de la máquina y las necesidades de mantenimiento.

En resumen, la demanda de materiales sostenibles, los procesos de fabricación energéticamente eficientes, la personalización y la flexibilidad, y la digitalización y la Industria 4.0 están impulsando el desarrollo de la tecnología de las máquinas de perfilado de láminas onduladas de ancho. Es probable que los fabricantes que adopten estas tendencias e inviertan en tecnologías avanzadas sean más competitivos y estén mejor posicionados para satisfacer las necesidades cambiantes de sus clientes.

Retos y oportunidades de la máquina perfiladora de chapa ondulada ancha

El futuro de la tecnología de maquinaria de perfilado de planchas onduladas presenta tanto retos como oportunidades para los fabricantes del sector. He aquí algunos puntos clave a tener en cuenta:

Desafíos:

- Mayor competencia: A medida que avanza la tecnología, es probable que aumente la competencia en el sector. Los fabricantes tendrán que invertir en tecnologías avanzadas para seguir siendo competitivos y estar a la altura de las cambiantes demandas de los clientes.

- Necesidad de mano de obra cualificada: La adopción de tecnologías avanzadas en las máquinas de perfilado de planchas onduladas de ancho requerirá mano de obra cualificada para manejar y mantener las máquinas. Encontrar y retener a trabajadores cualificados puede ser un reto para algunos fabricantes.

- Coste de la inversión: Las tecnologías avanzadas pueden ser caras de adquirir y aplicar, y pueden requerir una inversión significativa en investigación y desarrollo. Esto puede suponer un reto para los fabricantes más pequeños con presupuestos limitados.

Oportunidades:

- Mayor eficiencia: La adopción de tecnologías avanzadas en las máquinas de perfilado de chapa ondulada de ancho puede mejorar la eficiencia y la productividad en el proceso de fabricación, lo que se traduce en un ahorro de costes y un aumento de la rentabilidad.

- Personalización y flexibilidad: Las tecnologías avanzadas pueden permitir una mayor personalización y flexibilidad en el proceso de producción, lo que permite a los fabricantes satisfacer los requisitos específicos de los clientes y seguir siendo competitivos en el sector.

- Nuevos mercados y aplicaciones: La adopción de tecnologías avanzadas en las máquinas de perfilado de chapa ondulada de ancho puede abrir nuevos mercados y aplicaciones, como en las industrias aeroespacial, automovilística y de la construcción.

- Sostenibilidad: El uso de materiales sostenibles y procesos de fabricación energéticamente eficientes puede ofrecer a los fabricantes oportunidades para diferenciarse de sus competidores y satisfacer la creciente demanda de productos sostenibles.

En resumen, aunque el futuro de la tecnología de las máquinas de perfilado de planchas onduladas presenta retos como el aumento de la competencia, la necesidad de mano de obra cualificada y el coste de la inversión, también presenta oportunidades como el aumento de la eficiencia y la productividad, la personalización y la flexibilidad, y nuevos mercados y aplicaciones. Al aprovechar estas oportunidades e invertir en tecnologías avanzadas, los fabricantes pueden posicionarse para el éxito en la industria manufacturera en evolución.

El futuro de las máquinas de perfilado de planchas onduladas de ancho está preparado para avances significativos con la integración de tecnologías emergentes. El uso de materiales sostenibles, la robótica y la automatización, la impresión 3D y la inteligencia artificial permitirán a los fabricantes lograr una mayor eficiencia, personalización y calidad en la producción. La industria también se ve impulsada por la necesidad de una fabricación energéticamente eficiente y una mayor flexibilidad en la personalización. Sin embargo, los fabricantes deben superar los retos que plantean el aumento de la competencia, la necesidad de mano de obra cualificada y los elevados costes de inversión. A pesar de los retos, el futuro presenta una plétora de oportunidades para que los fabricantes crezcan e innoven.

Preguntas más frecuentes (FAQ)

1) What coil widths and thicknesses are typical for width corrugated sheet roll forming machines?

- Common ranges are 800–1,250 mm coil width and 0.3–1.2 mm thickness for roofing/cladding. Heavy-duty lines can run up to 1,600 mm width and 1.5–2.0 mm thickness for industrial panels, depending on yield strength and profile geometry.

2) How does AI improve a corrugated sheet roll forming machine in 2025?

- AI-driven controllers use sensor data (load cells, vibration, temperature, encoder feedback) to auto-tune roll gaps, compensate for springback, predict bearing wear, and stabilize cut-length, reducing scrap and improving profile consistency at higher speeds.

3) Can one line switch between sinusoidal, trapezoidal, and custom corrugations?

- Yes. With cassette tooling or servo-adjustable roll stands and recipe-based HMI, changeover can be 10–20 minutes. Truly custom waveforms may still require dedicated roll sets or partial retooling.

4) What are realistic tolerances for wide corrugated panels?

- Typical: width ±0.5–1.0 mm, pitch ±0.3–0.6 mm, panel length ±0.8–1.5 mm at 25–60 m/min, squareness ≤1.5 mm/1,000 mm, oil-canning control via pre-leveler and crowned rolls. Always validate against project specs and applicable standards.

5) Which coatings are best for coastal or high-corrosion environments?

- Al-Zn (e.g., 55% Al-Zn), Zn-Al-Mg, and PVDF-painted systems provide superior corrosion resistance over standard galvanized; specify coating mass (e.g., AZ150/ZM120) and paint system per ISO 9223 environment category and manufacturer datasheets.

Tendencias del sector en 2025

- Wider, lighter panels: HSLA and Zn-Al-Mg coatings allow thinner gauges without sacrificing durability, enabling transport cost savings.

- Hyper-automation: Auto-width adjustment, closed-loop crown control, and flying-cut shears at 60–90 m/min for commodity profiles.

- Energy efficiency: Regenerative drives and smart standby modes cut kWh/ton; ESG reporting pushes metering at the machine level.

- Digital thread: OPC UA/MQTT connectivity to MES, digital twins for first-article optimization, and camera-based pitch/crest QC.

- Safety and compliance: EN ISO 13849-1 PL d/e safety circuits and ISO 14120 guarding becoming standard on new exports.

2025 Benchmarks for Corrugated Sheet Roll Forming Machines

| Métrica | 2023 Típico | 2025 vanguardia | Notas/Impacto |

|---|---|---|---|

| Changeover (profile recipe) | 30-45 min | 8-15 min | Cassette tooling + servo stands |

| Line speed (0.45–0.6 mm steel) | 25-45 m/min | 50–90 m/min | Flying shear, active cut-length control |

| Cut-length accuracy (mm at 30 m/min) | ±1.5-2.0 | ±0.5-1.0 | Encoder + vision trim feedback |

| Índice de rechazo (%) | 3-5 | 1-2 | AI startup optimization |

| Energy (kWh/ton) | 85–120 | 65–90 | Regenerative drives + smart idle |

| Adopción del mantenimiento predictivo | ~25% | 55–70% | Vibration/thermal analytics on bearings/gearboxes |

Sources: World Steel Association market outlook (https://worldsteel.org); ISO 9223 corrosion categories (https://www.iso.org); EN ISO 13849-1 and ISO 14120 safety standards (https://www.iso.org); vendor technical notes from Gasparini (https://www.gasparini.com) and Formtek (https://www.formtekgroup.com)

Últimos casos de investigación

Case Study 1: AI-Enhanced Cut-Length Stability on Wide Corrugated Panels (2025)

- Background: A Southeast Asian roofing OEM running 1,250 mm coils saw ±2.2 mm cut-length variation at 40 m/min on 0.5 mm AZ150 coils.

- Solution: Added encoder wheel with anti-slip coating, servo flying shear with adaptive PID, and an ML model using temperature and vibration inputs to pre-compensate thermal drift.

- Results: Accuracy improved to ±0.7 mm at 55 m/min; scrap reduced from 3.8% to 1.6%; energy per ton dropped 12% via regenerative braking on deceleration cycles.

Case Study 2: Quick-Change Corrugation Profiles for Mass Customization (2024)

- Background: EU façade supplier needed weekly profile switches between sinusoidal and trapezoidal with unique pitches for architects.

- Solution: Cassette roll tooling with kinematic repeatability <0.02 mm, auto-stand positioning, and recipe management tied to a CAD-to-HMI plugin.

- Results: Changeover time cut from 42 to 11 minutes; first-article acceptance in under 10 sheets; OEE rose 9.1% with fewer manual adjustments and improved pitch stability.

Opiniones de expertos

- Dr. Mei Zhang, Materials Scientist, World Steel Association

- “Zn-Al-Mg coatings paired with HSLA substrates let corrugated panels shed 5–10% weight while extending service life in C4/C5 environments. Roll gap and crown control must be tuned for higher springback.” (https://worldsteel.org)

- Andrea Rizzi, Head of R&D, Gasparini Industries

- “In 2025, servo cassettes plus model-based control are the sweet spot. The biggest ROI lever is predictive maintenance on forming stands—bearing failures are now forecastable with edge vibration analytics.” (https://www.gasparini.com)

- Karen O’Neill, VP Manufacturing Systems, Formtek Group

- “Digital twins reduce first-article scrap for new corrugation pitches. We’re seeing sub-±1 mm cut accuracy at 60 m/min on 0.5 mm steel with vision feedback and adaptive shearing.” (https://www.formtekgroup.com)

Herramientas prácticas/Recursos

- Eurocode EN 1993-1-3 (Cold-formed members): https://standards.cen.eu

- ISO 9223 Corrosion Categories and ISO 12944 Coating Systems: https://www.iso.org

- AISI S100 Specification (Cold-Formed Steel): https://www.awc.org/standards/aisi

- World Steel Association Market Outlooks: https://worldsteel.org

- Gasparini Roll Forming Knowledge Base: https://www.gasparini.com/en/knowledge

- Formtek Technical Resources and case guides: https://www.formtekgroup.com/resources

- OPC Foundation (OPC UA interoperability): https://opcfoundation.org

- The Fabricator calculators (coil weight, bend allowance): https://www.thefabricator.com

Última actualización: 2025-10-23

Registro de cambios: Added 5 FAQs; inserted 2025 trends with benchmark table; created two 2024/2025 case studies; compiled expert opinions with sources; listed practical tools/resources aligned with Corrugated Sheet Roll Forming Machine topic

Próxima fecha de revisión y desencadenantes: 2026-03-31 or earlier if new ISO/EN/AISI revisions publish, AI controller adoption exceeds 70%, or coating standards for Zn-Al-Mg are updated by major mills