Çelik rulo şekillendirme makinesi mi satın almak istiyorsunuz? İster imalat sektöründe olun ister özel çelik ürünler yaratmak isteyin, bu makinelerin nasıl çalıştığını anlamanız gerekir. Bu makalede, bir çelik rulo şekillendirme makinesinin nasıl çalıştığına dair temel bilgilere göz atacak ve onu imalatın bu kadar önemli bir parçası yapan şeyin ne olduğunu açıklayacağız.

Çelik Rulo şekillendirme makinesi nedir?

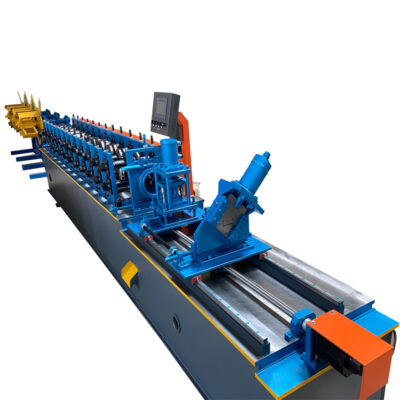

Bu çelik rulo şekillendirme makinesihaddehane olarak da bilinen, çelik üretim hattındaki en önemli makinelerden biridir. Metal levhalardan çeşitli şekiller oluşturmak için kullanılır. Makine, istenen şekli damgalamak için bir dizi döner kalıp kullanır ve genellikle otomotiv, havacılık ve cihaz endüstrilerinde kullanılır. Kalıp konfigürasyonları oldukça çeşitli olabilir ve daireler veya dikdörtgenler gibi basit tasarımlardan jant telleri veya plakalar gibi daha karmaşık şekillere kadar değişebilir.

Çelik Rulo Şekillendirme Makinesi Nasıl Çalışır?

Bir çelik rulo şekillendirme makinesi, bir çelik levha oluşturmak için birlikte çalışan bir dizi farklı hareketli parçadan oluşur. Sürecin ilk adımı, iki silindir seti arasına bir parça çelik yerleştirmektir. Daha sonra silindirler metali kendilerine doğru çekmeye başlar ve metal tamamen ince bir tabaka haline gelene kadar bunu yapmaya devam ederler.

Çelik rulo şekillendirme makinesi, otomobil kaputları, motor blokları ve şanzıman muhafazaları gibi çeşitli parçaları oluşturmak için yuvarlak veya silindirik bir çelik parçası kullanan bir tür sürekli işlem üretim makinesidir. Çelik rulo şekillendirme makinesi, çelik yuvarlak veya silindirik parçayı tutan bir dizi döner kalıptan oluşur. Kalıp açıklıkları daha sonra yaklaşık 2.000 Fahrenheit dereceye kadar ısıtılır, bu da metalin büzülmesine ve çok güçlü ve dayanıklı bir parça oluşturmasına neden olur.

Çelik Rulo Şekillendirme Makinesinin Faydaları

Bir çelik rulo şekillendirme makinesi, çelik levhaları istenen şekillerde yuvarlayarak metal ürünler oluşturmak için kullanılan özel bir endüstriyel ekipmandır. Çelik rulo şekillendirme makinesi kullanmanın faydaları şunlardır: daha hızlı üretim süreleri, daha düşük işçilik maliyetleri ve daha tutarlı ürün kalitesi.

Bir çelik rulo şekillendirme makinesi ile, metal levhaları istenen şekillere getirme işlemi, aynı şeklin manuel olarak oluşturulmasından çok daha hızlı yapılabilir. Bunun nedeni, çelik rulo şekillendirme makinesinin dakikada 600 feet'e varan hızlarda çalışabilmesidir; bu da çoğu insan operatörden önemli ölçüde daha hızlıdır. Ayrıca, bir çelik rulo şekillendirme makinesi kullanıldığında, aynı ürünü oluşturmak için işçilik maliyeti önemli ölçüde azaltılabilir, çünkü süreçte yardımcı olmak için insan eline ihtiyaç yoktur.

Rulo şekillendirme makinesi kullanmanın bir diğer faydası da genellikle daha tutarlı ürün kalitesiyle sonuçlanmasıdır. Bunun nedeni, metal elle istenilen şekle getirildiğinde, metalin ne kadar sıkı veya gevşek bir şekilde yuvarlandığı konusunda genellikle genel kalitesini etkileyebilecek farklılıklar olmasıdır. Buna karşın, bir çelik rulo şekillendirme makinesi ile her bir metal levha tutarlı bir şekilde istenen şekle getirilir, bu da bu varyasyonları ortadan kaldırır ve nihai ürünün yüksek kaliteli özelliklere sahip olmasını sağlar.

Çelik Rulo Şekillendirme Makinesi Yapımında Kullanılan Süreç ve Bileşenlerin Detayları

Bir rulo şekillendirme makinesi, çeşitli şekil ve boyutlarda metal rulolar üretmek için kullanılır. Makine, makine etrafında sabit bir hızda hareket eden metali şekillendirmek için iki silindir kullanır. Silindirler metali deforme eder ve metal daha sonra istenen şekillerde kesilir.

En yaygın çelik rulo şekillendirme makinesi türü, bir şaft üzerine monte edilmiş iki silindirik silindir kullanır. Silindirler makinenin etrafında birlikte hareket eder ve farklı şekiller oluşturmak için farklı yönlere hareket ettirilebilirler. Silindirler birbirlerinin yanından hızlı bir şekilde geçerken metal bobinler oluşur.

Diğer tip çelik rulo şekillendirme makineleri üç veya daha fazla silindirik silindir kullanır. Bu makineler, inç başına daha fazla ağırlık taşıyabildikleri için genellikle daha büyük rulolar üretmek için kullanılır. Bu makineler ayrıca daha karmaşık mekanizmalara sahiptir, bu nedenle genellikle iki silindirli makinelerden daha pahalıdırlar.

Sonuç

Bu makalede, bir çelik rulo şekillendirme makinesinin nasıl çalıştığını ve oluşturabileceği farklı malzeme türlerini öğrendik. Ayrıca makinenin araba parçaları, tıbbi implantlar ve hatta uçak kanatları gibi ürünler oluşturmak için nasıl kullanılabileceğine dair bazı örnekler gördük. Genel olarak bu makale, çelik rulo şekillendirme makinesinin işleyişi hakkında bilgi veren ve bize ne tür ürünler üretebileceğini gösteren bilgilendirici bir makaleydi.

SSS

Rulo şekillendirme nedir?

Rulo şekillendirme, her biri formda yalnızca artımlı değişiklikler yapan ardışık eşleştirilmiş rulo setlerini kullanarak sac metali tasarlanmış bir şekle dönüştüren sürekli bir işlemdir. Formdaki bu küçük değişikliklerin toplamı karmaşık bir profildir.

Sıkça Sorulan Sorular (SSS)

1) What materials and gauges can a Steel Roll Forming Machine handle?

- Common ranges: mild steel 0.4–3.0 mm, galvanized/galvalume steel 0.4–2.0 mm, stainless 0.4–1.5 mm, and AHSS up to ~1.2 mm depending on line power and pass design. Always match tooling steel and surface finish to the material grade and coating.

2) How does a roll forming line control dimensions and straightness?

- Closed-loop servo drives with encoder feedback, stand-by-stand alignment, entry/exit straighteners, and inline laser gauges control width, flange height, camber, bow, and twist. Recipe-based setups store roll gaps and guide positions.

3) What’s the difference between roll forming and press braking for long profiles?

- Roll forming is continuous and high-speed with excellent repeatability on long lengths; press braking is flexible for short runs, thick plates, or complex discrete bends but is slower and more labor-intensive for long linear profiles.

4) What are typical production speeds and tolerances in 2025?

- Speed: 30–120 m/min depending on profile complexity and punching density. Cut length tolerance: ±0.5–1.0 mm over 10 m with flying shear and laser length control. Profile feature tolerance (e.g., flange): ±0.3–0.6 mm with closed-loop positioning.

5) What maintenance extends machine and tooling life?

- Daily cleaning of rollers and guides, verify lubrication; weekly shear blade inspection and roll gap checks; quarterly stand alignment, bearing checks, and laser gauge calibration. Track coil lot vs. defect trends via SPC.

2025 Sektör Trendleri

- Digital thread and traceability: MES-integrated recipes, QR/Datamatrix part IDs, and automated SPC dashboards are mainstream.

- Energy-efficient drives: IE5 motors, regenerative VFDs, and hydraulic-on-demand reduce kWh/ton 20–35%.

- Higher-strength steels: Increased use of AHSS/HSLA for lighter structures; requires optimized pass design and controlled lubrication to prevent edge cracking.

- Inline metrology: Multi-laser geometry checks (length, width, camber, twist) with automatic reject gates.

- BIM/CAD-to-machine: Direct import of profiles and hole maps from CAD for zero-touch changeovers and reduced setup scrap.

- Safety by design: Interlocked guards, light curtains, and safe torque off (STO) now standard on new lines.

Key performance benchmarks for Steel Roll Forming Machines (2025)

| Metrik | 2022 Tipik | 2025 Sınıfının en iyisi | Pratik not |

|---|---|---|---|

| Hat hızı (m/dak) | 25–80 | 60-120 | Depends on profile complexity and punching |

| Değişim süresi (dak) | 45-90 | 10-25 | Tool cassettes + servo stand positioning |

| Kesim uzunluğu toleransı (mm/10 m) | ±2.0 | ±0.5-1.0 | Flying shear + laser verification |

| Dimensional (flange/web, mm) | ±0.8-1.2 | ±0.3-0.6 | Closed-loop gap control |

| Kurulum hurdası (%) | 3-5 | 1-2 | Dijital tarifler + SPC |

| Enerji kullanımı (kWh/ton) | 120-160 | 75-100 | IE5 motors + regen drives |

| Defect rate (PPM) | 2,000–5,000 | <800 | Inline cameras/lasers |

Yetkili referanslar:

- AISI/CFSEI cold-formed design and roll forming notes: https://www.cfsei.org

- ASTM A653/A792 coated steels; A568 sheet tolerances: https://www.astm.org

- ISO 50001 enerji yönetim sistemleri: https://www.iso.org/standard/69426.html

- The Fabricator (rulo şekillendirme üzerine teknik makaleler): https://www.thefabricator.com

- WorldAutoSteel (AHSS resources): https://www.worldautosteel.org

Son Araştırma Vakaları

Case Study 1: Closed-Loop Length Control Cuts Scrap on Automotive Rails (2025)

Background: An automotive Tier-1 supplier producing HSLA C-channel rails faced ±3 mm length drift at 70 m/min, causing assembly misfits.

Solution: Added dual-encoder flying shear control, inline laser length gauge, and temperature-compensated recipes linked to coil ID.

Results: Cut length variation reduced to ±0.8 mm over 8 m; setup scrap dropped from 4.1% to 1.6%; OEE improved by 9% over 6 months.

Case Study 2: AHSS Roll Forming Without Edge Cracking for Warehouse Racking (2024)

Background: Racking OEM transitioned from 280 MPa to 550 MPa steel to reduce weight but encountered flange micro-cracks.

Solution: Re-optimized pass progression, increased roll diameter on critical passes, introduced micro-lubrication and edge conditioning, and polished rolls to Ra ≤0.2 µm.

Results: Eliminated edge cracking at 1.0 mm thickness; maintained 65 m/min; tensile-tested samples met design loads with 7% mass reduction.

Uzman Görüşleri

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions and AHSS expert

Viewpoint: “When forming AHSS on roll lines, pass progression and lubrication strategy are as critical as grade selection. Small changes in roll radius and entry edge quality can prevent most cracking issues.” - Katey Odgen, Üretim Mühendisliği Direktörü, MetalForming Inc.

Viewpoint: “Best-in-class Steel Roll Forming Machines now ship with native OPC UA and recipe governance. That digital layer is what unlocks fast, repeatable changeovers and audit-ready traceability.” - Dr. Katsuhiro Nakajima, Endüstriyel Bilimler Enstitüsü, Tokyo Üniversitesi

Viewpoint: “Inline, non-contact metrology has matured. Length, camber, and twist monitoring with automatic feedback is essential to hit sub-millimeter tolerances at speed without over-tightening roll gaps.”

Pratik Araçlar/Kaynaklar

- CFSEI/AISI specifications and design guides: https://www.cfsei.org

- ASTM standards for sheet, coatings, and tolerances (A568, A653, A792, A924): https://www.astm.org

- Keyence and Cognex inline measurement/vision systems: https://www.keyence.com ve https://www.cognex.com

- The Fabricator—roll forming troubleshooting hub: https://www.thefabricator.com

- AutoForm and COPRA RF for roll tooling design/simulation: https://www.autoform.com ve https://www.data-m.de

- NIST Manufacturing Extension Partnership energy resources: https://www.nist.gov/mep

- ISO 13849 functional safety for machinery (overview): https://www.iso.org

Son güncelleme: 2025-10-20

Değişiklik günlüğü: Added 5 FAQs focused on Steel Roll Forming Machine capabilities, tolerances, and maintenance; inserted 2025 trend analysis with benchmark table and authoritative references; provided two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-15 or earlier if ASTM/AISI standards change, AHSS adoption exceeds 30% of orders, or major vendors release sub-15-minute automatic cassette changeover systems