Giriş

Üretim alanında, gelişmiş makinelerin kullanımı kayda değer dönüşümlere yol açmıştır. Bu yeniliklerden biri de Soğuk Rulo Şekillendirme Makinesimetal levha ve şeritlerin şekillendirilmesi sürecinde devrim yaratmıştır. Bu makalede soğuk rulo şekillendirme makinelerinin incelikleri, mekanizmaları, uygulamaları, avantajları ve çok daha fazlası ele alınmaktadır.

Soğuk Rulo Şekillendirmeyi Anlamak

Soğuk rulo şekillendirme metal levhaların veya şeritlerin istenen profillere ve kesitlere göre şekillendirilmesini içeren bir metal imalat sürecidir. Geleneksel sıcak haddeleme yöntemlerinin aksine, soğuk haddeleme oda sıcaklığında çalışır ve malzeme özellikleri ve enerji verimliliği açısından belirgin avantajlar sağlar.

Soğuk Rulo Şekillendirme Makinelerinin Mekaniği

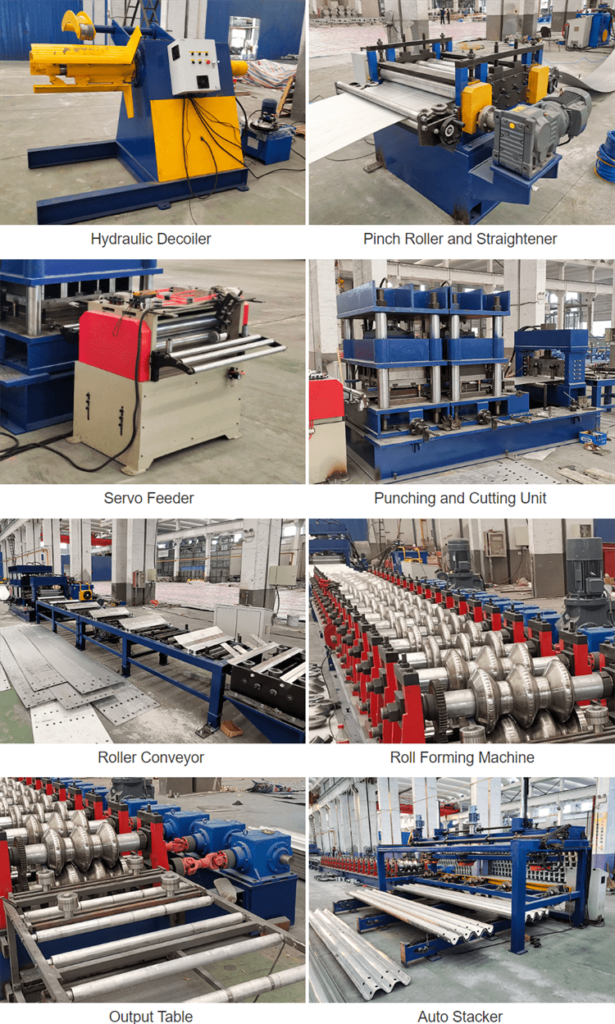

Soğuk rulo şekillendirme makineleri bu dönüştürücü sürecin kalbidir. Bu makineler, ham metali hassas profillere dönüştürmek için uyum içinde çalışan birkaç entegre bileşenden oluşur. Süreç, metali kademeli olarak istenen forma sokan bir dizi silindirden geçirmeyi içerir.

Soğuk Rulo Şekillendirme Makinelerinin Avantajları

- Malzeme Verimliliği: Soğuk rulo şekillendirme makineleri, metal levhaları istenen profillere şekillendirmek için sürekli bir bükme işlemi kullanır. Bu işlem, bitmiş bir ürün oluşturmak için tek ve sürekli bir metal parçası kullandığından malzeme israfını en aza indirir. Bu verimlilik, daha fazla hurda malzeme üreten geleneksel işleme yöntemlerine göre maliyet tasarrufu sağlayabilir.

- Yüksek Hassasiyet ve Tutarlılık: Soğuk rulo şekillendirme makineleri sıkı toleranslar ve tutarlı şekiller sağlar. Proses, malzemeyi kademeli olarak şekillendiren, ürünün uzunluğu boyunca doğru boyutlar ve tek tip profiller sağlayan çoklu şekillendirme istasyonlarını içerir. Bu hassasiyet, bileşenlerin tam olarak birbirine uyması gereken uygulamalar için özellikle önemlidir.

- Maliyet-Etkililik: Bir soğuk rulo şekillendirme makinesine yapılan ilk yatırım nispeten yüksek olsa da, uzun vadeli maliyet avantajları önemlidir. Azalan malzeme israfı, verimli üretim süreci ve ikincil işlemlere duyulan minimum ihtiyaç, genel üretim maliyetlerinin düşmesine katkıda bulunur.

- Çok Yönlülük: Soğuk rulo şekillendirme makineleri çok çeşitli karmaşık profiller ve şekiller üretebilir. Uygun takım ve ayarlamalarla, bu makineler C-kanalları, Z-kanalları, şapka kesitleri, açılar ve daha fazlası gibi çeşitli kesitlere sahip ürünler oluşturabilir. Bu çok yönlülük, onları inşaat, otomotiv, havacılık ve mobilya gibi çeşitli endüstriler için uygun hale getirir.

- Azaltılmış Malzeme Bozulması: Soğuk haddeleme oda sıcaklığında veya oda sıcaklığına yakın bir sıcaklıkta yapıldığından, termal bozulma veya malzeme özelliklerinde değişiklik riski minimumdur. Bu, özellikle yüksek sıcaklıklardan olumsuz etkilenebilecek metaller için avantajlıdır ve yapısal bütünlüklerini korur.

- Yüksek Üretim Oranları: Soğuk rulo şekillendirme, yüksek üretim hızlarına olanak tanıyan sürekli bir süreçtir. Makine kurulduktan ve proses parametreleri optimize edildikten sonra, bileşenleri tutarlı bir hızda üretebilir ve verimli büyük ölçekli üretime katkıda bulunabilir.

- Minimal İkincil İşlemler: Soğuk rulo şekillendirme makineleri ile elde edilen hassas şekillendirme ve biçimlendirme genellikle kesme, kaynak ve işleme gibi kapsamlı ikincil işlemlere olan ihtiyacı ortadan kaldırır. Bu da toplam üretim süresini ve bu ek işlemlerle ilişkili işçilik maliyetlerini azaltır.

- Çeşitli Malzemeler için Uygun: Soğuk rulo şekillendirme genellikle çelik ve diğer metallerle ilişkilendirilse de, alüminyum, bakır ve bazı polimerler gibi diğer malzemelerle de kullanılabilir. Bu uyarlanabilirlik, süreçten faydalanabilecek uygulama ve endüstri yelpazesini genişletir.

- Hızlı Kurulum ve Değiştirme: Modern soğuk rulo şekillendirme makineleri hızlı takım değişiklikleri ve ayarlamaları için tasarlanmıştır. Bu esneklik, üreticilerin farklı profiller arasında nispeten kolay bir şekilde geçiş yapmasına olanak tanıyarak duruş süresini azaltır ve çeşitli ürünlerin verimli bir şekilde üretilmesini sağlar.

- Otomasyon Entegrasyonu: Soğuk rulo şekillendirme makineleri otomatik üretim hatlarına entegre edilebilir, verimliliği daha da artırır ve manuel işçilik ihtiyacını azaltır. Bu özellikle yüksek hacimli üretim ortamları için değerlidir.

Uygulamalar ve Sektörler

- Açıcı: Açıcı, sürecin başlangıç noktasıdır. Metal şerit veya levha bobinini tutar ve rulo şekillendirme makinesine besler. Açıcı, malzemenin besleme hızını ve gerginliğini kontrol etmek için motorize edilebilir.

- Giriş Kılavuzu ve Seviyelendirici: Bu bileşenler malzemenin şekillendirme bölümüne yönlendirilmesine yardımcı olur ve makineye eşit şekilde ve bozulmadan girmesini sağlar. Düzleştirici, malzemede herhangi bir doğal eğrilik veya bükülme varsa düzleştirmeye yardımcı olur.

- Rulo Şekillendirme İstasyonları: Rulo şekillendirme istasyonları makinenin kalbidir. Bunlar, tipik olarak çiftler halinde, üretim hattı boyunca bir sıra halinde düzenlenmiş silindir setleridir. Her bir silindir seti malzemeyi kademeli olarak büker ve istenen profile göre şekillendirir. Bu silindirler, nihai ürünün kesin boyutlarını ve kesitini elde etmek için ayarlanabilir.

- Makaralı Takımlar: Silindir takımları, istenen profilin şekline uyan bir dizi özel tasarım silindirden oluşur. Bu silindirler rulo şekillendirme istasyonlarına monte edilir ve ürünün nihai şeklini belirler. Merdane takımları aynı makinede farklı profiller üretmek için değiştirilebilir.

- Dişliler ve Şanzıman Sistemi: Genellikle dişliler, zincirler ve kayışlardan oluşan aktarım sistemi, gücü ana motordan merdaneli şekillendirme istasyonlarına aktarır. Silindirlerin senkronize hareketini sağlar ve istenen besleme hızını korur.

- Kesme Mekanizması: Bazı soğuk rulo şekillendirme makineleri, sürekli şekillendirilmiş ürünü ayrı uzunluklara kesen entegre bir kesme mekanizmasına sahiptir. Bu, tasarıma bağlı olarak bir kesme veya uçan bir kesme sistemi olabilir.

- Rehberlik Sistemleri: Kılavuz sistemleri, şekillendirme işleminden geçerken malzemenin hizasını korumaya yardımcı olur. Bu, üretim çalışması boyunca profilin doğruluğunu ve tutarlılığını sağlar.

- Soğutma ve Yağlama: Soğuk haddeleme sürtünme ve ısı üretir, bu nedenle malzeme hasarını önlemek ve merdaneler ile takımlardaki aşınmayı azaltmak için genellikle soğutma ve yağlama sistemleri kullanılır.

- Kontrol Sistemi: Modern soğuk rulo şekillendirme makineleri, operatörlerin rulo boşluğu, hız ve ilerleme hızı gibi çeşitli parametreleri ayarlamasına olanak tanıyan gelişmiş kontrol sistemleriyle donatılmıştır. Bu sistemler aynı zamanda üretim sürecinin izlenmesini, tutarlı kalitenin sağlanmasını ve gerektiğinde ayarlamalar yapılmasını sağlar.

- Çıkış Rehberi: Giriş kılavuzuna benzer şekilde, çıkış kılavuzu da şekillendirilmiş malzemenin makineden çıkmasına yardımcı olarak şeklini ve doğruluğunu korumasını sağlar.

- İstifleyici veya Konveyör: Malzeme şekillendirildikten ve kesildikten sonra, bir istifleyici veya konveyör sistemi kullanılarak toplanabilir ve daha sonraki işlemler veya paketleme için kolay toplama ve taşımayı kolaylaştırır.

- Güvenlik Özellikleri: Acil durdurmalar, güvenlik korumaları ve kilitlemeler gibi güvenlik mekanizmaları, operatörlerin refahını sağlamak ve makinenin çalışması sırasında kazaları önlemek için çok önemlidir.

Soğuk Rulo Şekillendirme Makinesinin Temel Bileşenleri

Bir soğuk rulo şekillendirme makinesi aşağıdaki gibi temel bileşenlerden oluşur bobin açıcılar, besleme si̇stemleri̇, rulo standları, kesme ünitelerive kontrol si̇stemleri̇. Bu bileşenler, doğru ve tutarlı profil şekillendirme sağlamak için titizlikle işbirliği yapar.

Soğuk Rulo Şekillendirme Makinesi Seçerken Dikkat Edilmesi Gereken Faktörler

Doğru soğuk rulo şekillendirme makinesini seçmek için malzeme türü, istenen profil, üretim hacmi ve bütçe gibi faktörlerin göz önünde bulundurulması gerekir. Standart ve özel makineler arasındaki seçim, karar verme sürecini daha da şekillendirir.

Soğuk Rulo Şekillendirme Makinesinin Kurulumu ve Çalıştırılması

Bir soğuk rulo şekillendirme makinesinin kurulumu ve çalıştırılması uzmanlık ve hassasiyet gerektirir. Doğru malzeme kullanımı, hizalama ve rulo standlarının ayarlanması, istenen ürün sonucuna ulaşmak için hayati önem taşır.

Bakım ve Sorun Giderme

Makinenin performansını sürdürmek için rutin bakım ve hızlı sorun giderme gerekir. Düzenli kontroller, yağlama ve aşınma ve yıpranmanın ele alınması, makinenin ömrünün uzamasına ve çıktı kalitesinin tutarlı olmasına katkıda bulunur.

Soğuk Rulo Şekillendirme Teknolojisinde Yenilikler

Teknolojideki gelişmeler soğuk rulo şekillendirme süreçlerini geliştirmeye devam ediyor. Bilgisayar simülasyonları, otomasyon ve geliştirilmiş malzemeler ürün kalitesini optimize etmiş, israfı azaltmış ve üretim döngülerini hızlandırmıştır.

Gelecek Trendler ve Genel Görünüm

Sürdürülebilirlik, proses verimliliği ve dijital teknolojilerin daha fazla entegrasyonuna vurgu yapan soğuk rulo şekillendirme makinelerinin geleceği umut verici. Bu trendler üretim ortamını şekillendirecek.

Sonuç

Metal üretiminin dinamik dünyasında, soğuk haddeleme makineleri önemini pekiştirmiştir. Yenilikçi tasarım, hassas mühendislik ve uyarlanabilirliğin birleşimi, bu makineleri tüm sektörlerde vazgeçilmez hale getirmiştir. Teknoloji geliştikçe, soğuk rulo şekillendirme makinelerinin potansiyeli de gelişmekte ve yeni bir verimli ve sürdürülebilir üretim çağını başlatmaktadır.

SSS

1. Soğuk rulo şekillendirme makineleri kullanılarak hangi malzemeler işlenebilir? Soğuk rulo şekillendirme makineleri çelik, alüminyum, bakır ve daha fazlası dahil olmak üzere çeşitli metalleri işleyebilir.

2. Soğuk haddeleme ile şekillendirmenin sıcak haddelemeden farkı nedir? Soğuk haddeleme oda sıcaklığında çalışır, malzeme özelliklerini korur ve sıcak haddelemenin aksine kapsamlı son işlem ihtiyacını ortadan kaldırır.

3. Hangi endüstriler soğuk rulo şekillendirme makinelerinden faydalanır? İnşaat, otomotiv, havacılık ve imalat gibi sektörler soğuk rulo şekillendirme makinelerinin çok yönlülüğünden faydalanmaktadır.

4. Modern soğuk rulo şekillendirmede otomasyonun rolü nedir? Otomasyon, soğuk rulo şekillendirmede hassasiyeti ve verimliliği artırarak daha yüksek üretim oranları ve tutarlı kalite sağlar.

5. Soğuk haddelemede özel profiller nasıl yerleştirilir? Soğuk rulo şekillendirme makineleri, çeşitli endüstriyel ihtiyaçları karşılayacak şekilde özel profiller oluşturmak üzere özelleştirilebilir.

daha fazlasını öğrenin Rulo şekillendirme

Sıkça Sorulan Sorular (SSS)

1) Modern bir soğuk rulo şekillendirme makinesi karmaşık profillerde hangi toleransları koruyabilir?

- Optimize edilmiş rulo takımları ve satır içi ölçümlerle flanş yüksekliği ve web genişliğinde ±0,2–0,5 mm toleranslar yaygındır; servo delme ile kritik delik ve yuvalarda ±0,1–0,2 mm elde edilebilir. Belirli malzeme sınıfınız ve kalınlığınız için yetenek analizleri talep edin.

2) Bobin özellikleri soğuk rulo şekillendirmede parça kalitesini nasıl etkiler?

- Akma dayanımı, kalınlık toleransı ve yüzey kaplaması geri yayılma ve iz bırakmayı etkiler. Kararlı kimyasal bileşim ve sıkı kalınlık toleransları (±0,03–0,06 mm ince et kalınlıklarında) yeniden işlemeyi ve takım aşınmasını azaltır. Fabrika sertifikalarını kullanın ve bobin partisine göre rulo aralıklarını ayarlayın.

3) Soğuk rulo şekillendirme makinesinde çalışma süresi için en kritik bileşenler hangileridir?

- Bobin açıcı fren/gergi kontrolü, giriş kılavuzları/düzleştirici, hassas rulo standları geri tepme önleyici şanzımanlarla, uç kesme makinesi ve PLC/HMI. Rulmanlar ve şanzımanlarda öngörücü bakım çoğu plansız duruşu önler.

4) Profillerim için kesme sistemini nasıl boyutlandırmalıyım?

- Kesme tipini profil ve hıza göre eşleştirin: kalın etler için hidrolik kesici, yüksek hızlı ince et profiller için servo uçan kesici veya döner kesici. Alaşım ve kaplamanıza uygun bıçak malzemesi ve eğim açısını belirtin.

5) Yüzey kalitesini iyileştirmek için hangi yağlama ve soğutma uygulamaları kullanılmalıdır?

- Kaplamalara uyumlu su bazlı sentetik yağlayıcılar kullanın (ör. galvanizli, ön boyalı). Ölçülü püskürtme sistemleri kalıntı ve balık gözlerini en aza indirir. pH ve konsantrasyonu izleyin; operatör güvenliği için sis emişi entegre edin.

2025 Soğuk Rulo Şekillendirme Makineleri Endüstri Trendleri

- Rulo çiçeği doğrulaması için dijital ikizler: Simülasyon odaklı takım, yeni profil lansmanlarında deneme süresini ve hurda oranını azaltır.

- Görsel destekli kalite kontrol: Satır içi kameralar, flanş yüksekliklerini, zımbaları ve delik desenlerini doğrular; yeniden işleme oranını %2'nin altına indirir.

- Enerji optimizasyonu: VDF'ler ve rejeneratif sürücüler kWh/ton'u azaltır; enerji raporlaması denetimlerde ve ÇPD'lerde giderek zorunlu hale gelir.

- Hızlı değişim mimarisi: Kaset takım ve takımsız yan rehberler, SKU değişimlerini –50 daha hızlı gerçekleştirir.

- Tasarım odaklı güvenlik ve uyumluluk: PL d/e güvenlik devreleri, kilitli koruma ve CE/UKCA belgeleri, ihracata hazır hatlarda standarttır.

- Malzeme değişkenliğine hazırlık: Kontrol algoritmaları, değişen geri yayılma davranışına sahip yüksek mukavemetli ve yüksek geri dönüşümlü çelikler için telafi sağlar.

2025 Soğuk Rulo Şekillendirme Makinesi Bileşenleri ve Performans Karşılaştırmaları

| Metrik | 2023 Tipik | 2025 Sınıfının En İyisi | 2025 Yaygın Aralığı | Notlar/Kaynaklar |

|---|---|---|---|---|

| Hat hızı (m/dak) | 10-25 | 35-45 | 15–35 | Uçan kesimli servo hatlar; SME, ISA |

| Değişim süresi (dak) | 60-120 | 15–35 | 20–60 | Kaset takım; OEM veri sayfaları |

| Hurda oranı (%) | 3,0–5,0 | 1,0–2,0 | 1.5-3.0 | Görsel + kapalı döngü besleme; SME/ISA |

| Enerji kullanımı (kWh/ton) | 110–160 | 85-110 | 95-130 | VDF'ler, rejeneratif sürücüler; DOE AMO, Worldsteel |

| Boyutsal tolerans (mm) | ±0.5-0.8 | ±0.2–0.4 | ±0.3-0.6 | Profile/malzemeye bağlı |

| Çalışma süresi/OEE (%) | 60-70 | 78–88 | 70–82 | IoT PdM; ISA |

| Güvenlik uyumu | CE/UKCA | PL d/e | — | ISO 12100, EN ISO 14120 |

Yetkili referanslar:

- Üretim Mühendisleri Topluluğu (SME): https://www.sme.org

- Uluslararası Otomasyon Topluluğu (ISA): https://www.isa.org

- ABD DOE Gelişmiş Üretim: https://www.energy.gov/amo

- Dünya Çelik Derneği (EPD/LCA): https://worldsteel.org

- ISO 12100 ve EN ISO 14120: https://www.iso.org

Son Araştırma Vakaları

Vaka Çalışması 1: Vizyon Destekli Muayene, Galvanizli Profillerde Yeniden İşlemeyi Azaltıyor (2025)

- Arka Plan: C ve Z kesitleri üreten bir yapı ürünleri tesisinde, 1.2–1.6 mm galvanizli çelikte flanş yüksekliği sapması ve yanlış delinmiş yuvalardan kaynaklanan %3.9 yeniden işleme oranı gözlendi.

- Çözüm: Çıkış kılavuzunda satır içi vizyon sistemleri, servo senkronize delme ve bobin kalınlığı ölçümüne bağlı kapalı döngü rulo boşluğu kontrolü eklendi.

- Sonuçlar: Yeniden işleme %1.6'ya düştü; hat hızı iyileşti; 10 ayda geri dönüş sağlandı; kritik boyutlar için yetenek indeksi Cpk >1.33.

Vaka Çalışması 2: Hafif Çerçeve için Enerji Optimizasyonlu Soğuk Rulo Şekillendirme Hattı (2024)

- Arka Plan: Bir AB üreticisi artan tarifeler ve ihale puanlamasına bağlı sürdürülebilirlik KPI'ları ile karşı karşıya kaldı.

- Çözüm: Ana tahriklere VDF'ler, uçuş kesicide rejeneratif frenleme ve açma freninde yük dengeleme uygulandı; enerji panelleri ve geliştirilmiş yağlayıcı dozajı tanıtıldı.

- Sonuçlar: Enerji yoğunluğu azaldı (kWh/ton); yağlayıcı tüketimi düştü; OEE 'den 'e yükseldi.

Kaynaklar: SME teknik özetleri; DOE AMO en iyi uygulamalar; Worldsteel EPD rehberi

Uzman Görüşleri

- Dr. Linda K. Chen, Baş Mühendis, Metal Şekillendirme, SME Teknik Topluluğu

- Görüş: “Dijital ikizler ve satır içi vizyon, soğuk rulo şekillendirme makinelerinde %2'nin altında hurda oranı için en maliyet etkili yoldur, özellikle yüksek mukavemetli çeliklerde.”

- Kaynak: https://www.sme.org

- Prof. Marco L. Fiorentini, Şekillendirme Teknolojisi Kürsüsü Başkanı, Politecnico di Milano

- Görüş: “Kaset tabanlı takım ve geri tepme önleyici rulo standları, uzun çalışma ve hızlı değişimlerde ±0.3 mm toleransı korumak için belirleyicidir.”

- Kaynak: https://www.polimi.it

- Priya Nair, Sürdürülebilirlik Sorumlusu, Dünya Çelik Birliği Üye Programı

- Görüş: “EPD destekli enerji ve malzeme raporlaması artık satın alma filtresidir; makine üreticileri yüksek geri dönüştürülmüş içerikli bobinlerle istikrarlı kalite göstermelidir.”

- Kaynak: https://worldsteel.org

Pratik Araçlar/Kaynaklar

- Rulo tasarımı ve simülasyon: COPRA RF (Data M): https://www.data-m.de

- Takım ve hat modelleme: AutoForm Tube & Roll; https://www.autoform.com

- Takım için CAD/CAM: SolidWorks/SolidCAM: https://www.solidworks.com

- Standartlar ve güvenlik:

- ISO 12100, EN ISO 14120: https://www.iso.org

- OSHA Makine Koruması: https://www.osha.gov/machine-guarding

- Enerji ve performans kıyaslaması: U.S. DOE AMO: https://www.energy.gov/amo

- Malzeme LCA/EPD: Dünya Çelik Derneği: https://worldsteel.org

- Endüstriyel IoT/PdM platformları: Siemens MindSphere: https://siemens.mindsphere.io; PTC ThingWorx: https://www.ptc.com

Son güncelleme: 2025-10-27

Değişiklik günlüğü: Soğuk rulo şekillendirme bileşenlerine özel 5 SSS eklendi; 2025 kıyaslama tablosu otoriter kaynaklarla yerleştirildi; iki güncel vaka çalışması sağlandı; uzman görüşleri dahil edildi; soğuk rulo şekillendirme makinelerine ilgili pratik araç/kaynaklar derlendi

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-30 veya ISO/EN güvenlik standartları güncellenirse, enerji fiyatları > değişirse veya yeni doğrulanmış kıyaslamalar yüksek mukavemetli çelik profillerde >45 m/dk ve <%2 hurda gösterirse daha erken