Rulo şekillendirme, bir dizi ardışık haddeleme sehpası kullanarak sac metali özelleştirilmiş profillere dönüştürmek için kullanılan bir metal işleme prosesidir. Değişken kesitli parçaların yüksek hızda sürekli üretimine olanak tanır. Kanal rulo şekillendirme makineleri C şeklinde bir enine kesite sahip kanal kesitleri oluşturmak için özel olarak tasarlanmıştır.

Kanal Rulo Şekillendirme Nasıl Çalışır?

Bir kanal rulo şekillendirme makinesi, sac şeridi bir dizi haddeleme standından geçirerek kanal bölümleri oluşturur. Her bir stand, sacı kademeli olarak istenen C-şekilli kanal profiline dönüştürür.

Süreç, düz bir sac şeridin rulo şekillendiriciye beslenmesiyle başlar. Şerit, herhangi bir bobin eğriliğini gidermek için bir düzleştirme mekanizmasından geçer. Daha sonra, nihai şekil elde edilene kadar her biri küçük bükümler yapan şekillendirme standlarına girer.

Bir kanal rulo şekillendirme makinesinin temel bileşenleri şunlardır:

- Açıcı: Sac metal bobin şeridini makineye besler

- Yem masası: Süreç boyunca şeridi destekler ve yönlendirir

- Şekillendirme standları: Şeridi bükün ve kademeli olarak kanal bölümleri haline getirin

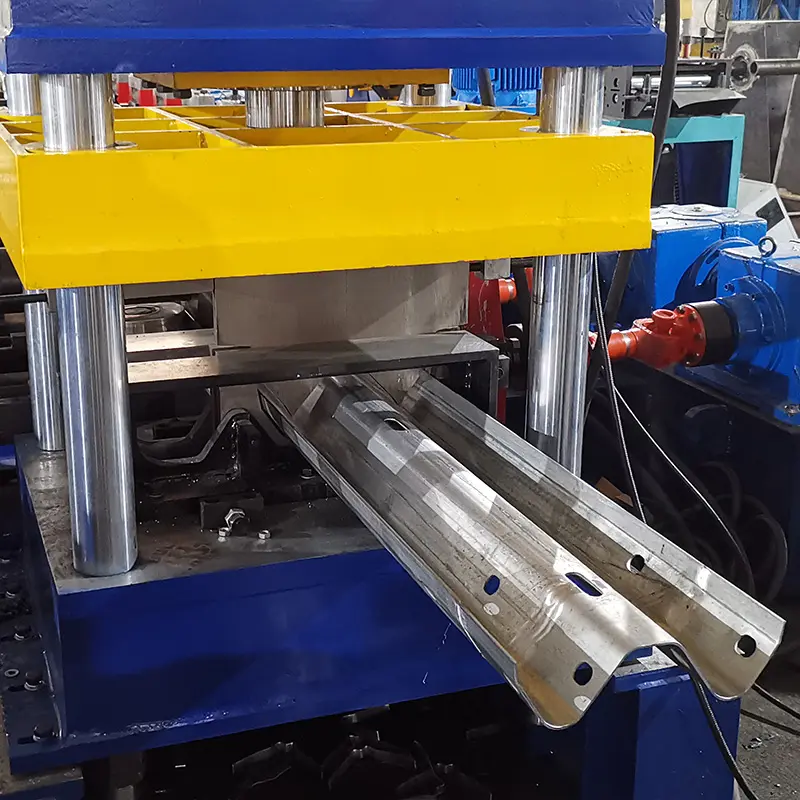

- Kesme presi: Bitmiş kanalları boyuna keser

Şekillendirme standları, istenen profille oyulmuş sertleştirilmiş çelik merdaneler kullanır. Üst ve alt silindirler, şeridi içinden geçerken kavramak ve bükmek için döner. Her stand, tipik olarak 5-15 derece olmak üzere küçük bir kademeli bükme yapar.

Şerit son standdan çıktığında, nihai C-şekilli kanal formuna bükülmüş olur. Kanallar daha sonra gerekli uzunlukta kesilmek üzere kesme presine gider. Daha sonraki işlemler veya doğrudan kullanım için boşaltılırlar.

Rulo Şekillendirilmiş Kanalların Faydaları

Kanallı rulo şekillendirme, diğer metal şekillendirme işlemlerine kıyasla birçok avantaj sağlar:

- Yüksek verimlilik: Kanallar 100m/dak'ya kadar yüksek doğrusal hızlarda seri üretilebilir

- Esneklik: Profiller, silindirler ayarlanarak veya değiştirilerek değiştirilebilir

- Doğruluk: Kanallar tüm uzunluk boyunca hassas boyutlara sahiptir

- Kalite: Tutarlı profiller ve pürüzsüz yüzeyler elde edilir

- Düşük maliyetli: Verimli üretim, diğer yöntemlere kıyasla maliyet tasarrufu sağlar

- Malzeme tasarrufu: Damgalama veya fabrikasyona kıyasla daha az hurda üretilir

- Güçlü: Şekillendirme sırasında işle sertleştirme mukavemeti artırır

Bu avantajlar, rulo şekillendirilmiş kanalları yüksek hacimli üretim için ideal hale getirir. Kanallar doğrudan kullanılabilir veya çeşitli yapılara ve montajlara dahil edilebilir.

Kanal Rulo Şekillendirme Makinesi Bileşenleri

Kanallı rulo şekillendirme hatları bir dizi bileşen ve alt sistem içerir. Bunlar şunları içerir:

Açma Ekipmanları

Sac metal şerit, birkaç ton ağırlığında büyük bobinler halinde tedarik edilir. Bobini açmak ve şeridi rulo şekillendiriciye beslemek için bobin açıcı veya makara gibi açma ekipmanları kullanılır. Elektrikli bobin açma, bobin arabası ve bobin taşıma vinçleri gibi özellikler süreci otomatikleştirir.

Yem Tablosu

Bu, rulo şekillendiriciye girerken şeridi destekleyen düz bir masa yapısıdır. Şeridi ortalar ve şekillendirme standlarına doğru düz bir yolda yönlendirir. Besleme tablası elektrikli veya otomatik besleme özelliklerine sahip olabilir.

Şekillendirme Standları

Makinenin kalbi. Tipik olarak 10-16 şekillendirme standı, kanal profilini oluşturmak için şeridi kademeli olarak büker. Her stand şunlardan oluşur:

- Üst ve alt rulolar anahat profili ile kazınmıştır

- Merdane millerini destekleyen muhafazalar

- Rulo ayar mekanizmaları

- Rulo tahrik motorları ve şanzıman

Hızlı değişimli şekillendirme istasyonları hızlı profil değişimlerine olanak sağlar. Standlar esneklik için genellikle modülerdir.

Kırkım İstasyonu

Motorlu bir kesme makinesi, son şekillendirme standından çıkarken bitmiş kanalları boyuna keser. Kesme kapasitesi kanal boyutuna ve malzeme kalınlığına uygun olmalıdır.

Transfer Tabloları

Makaralı konveyörler kanal segmentlerini makastan çapak alma, markalama, paketleme veya üretim istasyonları gibi çevrimdışı proseslere aktarır.

Kontrol Sistemi

PLC tabanlı kontroller rulo şekillendirme sırasını koordine eder. Şerit besleme hızı, merdane devirleri, kesme işlemi ve transfer tablaları gibi işlevleri kontrol ederler.

Güvenlik Ekipmanları

Güvenlik muhafazaları, çitler, acil durdurucular ve diğer cihazlar çalışanları makine güvenliği standartlarına göre korur.

Rulo Şekillendirici Konfigürasyonları

Kanallı rulo şekillendirme makineleri farklı konfigürasyonlarda mevcuttur:

Yatay Rulo Şekillendirme

Şerit, standların içinden yatay olarak geçer. Kullanımı kolaydır ve düşük-orta üretim hızları için uygundur.

Dikey Rulo Şekillendirme

Şerit, stantlar boyunca dikey olarak yukarı doğru hareket eder. Yüksek üretim hızlarına izin verir ancak şeritler yerçekimine karşı destek gerektirir.

Kavisli Rulo Şekillendirme

Standlar kavisli bir C şeklinde düzenlenmiştir. Yüksek hızlara izin verir ve şerit burkulmasını önler. Ek zemin alanına ihtiyaç duyar.

Döner veya Eğirme Kafalı Rulo Şekillendirme

Şerit, spiral şekillendirme geçişleriyle dönen bir kafanın etrafından geçer. Kompakt düzenleme ancak inline makinelere göre daha düşük hızlar.

En uygun rulo şekillendirici düzeni kanal boyutlarına, üretim hızlarına ve alan gereksinimlerine bağlıdır.

Rulo Şekillendirme Süreci Tasarımı

Doğru proses tasarımı, kaliteli rulo şekillendirilmiş kanallar üretmek için çok önemlidir:

- CAD kullanarak kanal profili tasarımı

- Sıralı bükme planının geliştirilmesi

- Rulo geçiş programı optimizasyonu

- Rulo geçiş tasarımı - profil, konturlar, eşleşme çizgileri

- FEA kullanarak sanal simülasyon

- Rulo şekillendirme makinesinde prototip doğrulama

- Rulo geçiş tasarımının tamamlanması

Bir kanal şeklini sağlam bir üretim sürecine dönüştürmek için deneyimli rulo şekillendirme mühendislerine ihtiyaç vardır. CAD ve FEA kullanarak sanal prototipleme, geliştirme süresini ve maliyetini azaltır.

Rulo Şekillendirme Aletleri

Takım, kanal profilini oluşturan silindirlerden oluşur. Anahtar takım tasarım faktörleri şunlardır:

Rulo Malzemeler

- Sertliği 58-62 HRC olan sıcak haddelenmiş veya soğuk haddelenmiş çelik rulolar

- Uzun rulo ömrü için adamit

- Demir veya çelik manşonlar çelik çekirdeklerin üzerine büzülerek oturur

Rulo İmalatı

- Profil gravürlü ruloların CNC ile işlenmesi

- Sertliği artırmak için nitrürleme gibi yüzey işlemleri

Rulo Geometrisi

- Üst ve alt rulolar arasında profil eşleştirme

- Dalgalanmaları önlemek için kontur tasarımı

- Yarıçaplar, filetolar ve düzleştirme

Kamalar ve Tahrikler

- Yivli miller torku dişli kutusundan silindirlere iletir

- Tahrik pimleri uzunlamasına rulo ayarına izin verir

Deneyimli takım mühendisleri, kaliteli kanallar ve uzun üretim çalışmaları için merdane geometrisini optimize eder.

Rulo Şekillendirme Hattının Kurulumu

Bir kanal rulo şekillendirme sistemi kurarken:

- Makineyi zemine sıkıca sabitleyin

- Tüm stantları ve bileşenleri düzleştirin

- Şekillendirme sehpalarını makine yönünde hizalayın

- Elektrik dolaplarını, kabloları ve kontrolleri monte edin

- Tüm güvenlik koruma cihazlarını ekleyin

- Sorunsuz çalışmayı onaylamak için test çalıştırması

Şerit takibinin doğru yapılması ve silindir sehpaları boyunca hizalanması için kurulum çok hassas olmalıdır. Makine üreticisinden saha servisi alınması tavsiye edilir.

Rulo Şekillendirme Proses Parametreleri

Temel süreç parametreleri şunları içerir:

- Şerit Genişliği: 25 mm'den 2500 mm'ye kadar mümkün

- Şerit Kalınlığı: 0,5 ila 8 mm kalınlık aralığı

- Şerit Malzemesi: Yumuşak çelik, paslanmaz çelik, alüminyum

- Şekillendirme Hızı: Profile bağlı olarak 100m/dk'ya kadar

- Kesim uzunluğu: 0,5m ila 15m (makas tarafından ayarlanır)

Makinenin kapasite sınırları gerekli kanal özellikleriyle eşleşmelidir.

Kanal Profili Tasarımında Dikkat Edilecek Hususlar

Kanal geometrisi şekillendirilebilirliği, kaliteyi ve takımlamayı etkiler. Dikkate alınması gereken faktörler:

- Kanal derinliği ve genişliği: Derin, dar kanalların yuvarlanması daha zordur

- İç yarıçap: Daha büyük bir yarıçap oluşturmak daha kolaydır

- Duvar açıları: Daha fazla standa yayılmış kademeli virajlar

- Web düzlüğü: Dışbükey bir ağ, sapmaları önlemeye yardımcı olur

- Flanşlar: Geniş flanşlar destek rulolarına ihtiyaç duyabilir

- Simetri: Benzer üst ve alt profiller idealdir

Kalın duvarlardan ve dar kavislerden kaçının. FEA simülasyonu profil tasarımını doğrular.

Rulo Şekillendirmeye Uygun Metaller

En yaygın olarak haddelenerek şekillendirilen metaller şunlardır:

- Yumuşak çelik: İyi şekillendirilebilirliğe sahip düşük karbonlu çelik. En ekonomiktir.

- Yüksek mukavemetli çelik: Daha güçlü ama şekillendirmesi daha zor. Daha fazla şekillendirme geçişi gerekebilir.

- Paslanmaz çelik: Daha pahalıdır ancak yüksek korozyon direncine sahiptir. Yüksek hassasiyetli takımlara ihtiyaç duyar.

- Alüminyum: Hafif ve korozyona dayanıklıdır ancak çatlamadan şekillendirilmesi zordur.

Önceden boyanmış çelik ve galvanizli çelik kaplamalar da mümkündür.

İkincil Operasyonlar

Rulo şekillendirmeden sonraki yaygın ikincil işlemler şunlardır:

- Kesiyorum: Kanalların belirtilen uzunluklarda kesilmesi

- Delik delme: Bağlantılar için delik açma

- Donanım ekleme: Klipslerin, braketlerin, konektörlerin takılması

- Paketleme: Taşıma için bantlama, istifleme, sarma

- Ek imalat: Birleştirme, kaynaklama, mekanik olarak sabitleme

Otomatik parça işleme, yüksek verimlilik için ikincil süreçleri entegre edebilir.

Kanal Rulo Şekillendirme Uygulamaları

Rulo şekillendirilmiş kanal kesitlerinin yaygın uygulamaları şunlardır:

- Bina inşaatı: Çerçeveleme saplamaları, pencere bölümleri, kaplamalar, aşıklar, kirişler

- Çatı yapıları: Kenet çatılar, kanopiler, yürüyüş yolları, güneş paneli çerçeveleri

- Raflar ve raflar: Süpermarket rafları, endüstriyel raflar, depolama sistemleri

- Mobilya: Sandalyeler, masalar, teşhir üniteleri

- Otomotiv: Tavan rayları, marşpiye panelleri, koşu tahtaları, kamyon kasası gömlekleri

- Aletler: Çamaşır makinesi tamburları, buzdolabı astarları

- Nakliye konteynerleri: Yan ve tavan panelleri, kapılar

- Elektrik: Baralar, kablo kanalları, bağlantı kutuları

Rulo şekillendirilmiş kanallar, verimlilik ve ekonomi ile birlikte mükemmel işlevsel performans sağlar.

Rulo Şekillendirmenin Diğer Yöntemlere Göre Avantajları

Diğer metal şekillendirme yöntemleriyle karşılaştırıldığında, rulo şekillendirme şunları sağlar:

- Daha düşük maliyet damgalama veya imalata karşı

- Yüksek verimlilik doğrusal sürekli işleme ile

- Malzeme tasarrufu düz levha girişi nedeniyle

- Esneklik hızlı rulo değiştirme takımlarından

- Güç soğuk işlemeden

- İyi doğruluk tüm uzunluk boyunca

- Kaliteli yüzeyler eğrilik veya bozulma içermeyen

- Uzun parçalar için ideal bina çerçevesi gibi

- Sessiz çalışma ofis alanları için uygun

Bu avantajlar, rulo şekillendirmeyi kanallar, saplamalar, çatı profilleri ve diğer yüksek hacimli bileşenlerin üretimi için tercih edilen proses haline getirmektedir.

SSS

Hangi malzemeler kanallar şeklinde rulo haline getirilebilir?

- En yaygın olanları düşük karbonlu çelik, yüksek mukavemetli çelik, paslanmaz çeliktir. Alüminyum da mümkündür ancak zordur. Galvanizli, önceden boyanmış ve hava koşullarına dayanıklı çelik gibi bitmiş metaller de rulo şeklinde şekillendirilebilir.

Hangi kalınlık aralığında rulo şekillendirilebilir?

0,5 mm ila yaklaşık 8 mm arasında oluşturulabilir. Daha ince malzeme aşırı derecede geri yaylanabilir. Daha kalın malzeme daha fazla rulo şekillendirme geçişi gerektirir.

Rulo şekillendirilmiş bir kanal ne kadar uzun olabilir?

15 metreye kadar uzunluk mümkündür. Sadece malzeme bobini boyutu ve taşıma yetenekleri ile sınırlıdır.

Bir makine kaç farklı profil yapabilir?

Hızlı değişim takımları ile tek bir makinede 100'lerce farklı profil mümkündür. Rulo değişimi 1-2 saat sürer.

Bir kanalda hangi toleranslar tutulabilir?

Rulo şekillendirme +/- 0,5 mm civarında toleranslara ulaşabilir. Hassasiyet, iyi hizalanmış takım ve proses kontrolü gerektirir.

Üretim hızı ne kadar?

Profil karmaşıklığına bağlı olarak 100 m/dak'ya kadar üretim mümkündür. Tipik üretim hızları 10-40m/dak'dır.

Merdane takımları ne kadar hızlı değiştirilebilir?

Hızlı değişim tarzı takımlarla profil değişimi 1-2 saat sürer. Sabit takım değişimi daha uzun sürer.

Merdaneli takım tasarımı için hangi uzmanlık gereklidir?

Kaliteli profil geliştirme, simülasyon ve prototipleme için deneyimli merdane kalıp mühendislerine ihtiyaç vardır.

Rulo şekillendirme kolaylığı için kanallar nasıl tasarlanmalıdır?

Kalın duvarlardan, dar yarıçaplardan ve yüksek asimetrik şekillerden kaçının. Dışbükey ağlar ve büyük yarıçaplar da yardımcı olur.

Rulo şekillendiricilerde hangi güvenlik ekipmanları kullanılmalıdır?

Tam makine koruması, acil durdurmalar, kilitlemeler ve işitme koruması ve güvenlik gözlükleri gibi KKD'ler.

Sonuç

Kanal rulo şekillendirme, C-şekilli kanal kesitlerini doğruluk ve tekrarlanabilirlikle seri olarak üretmek için ekonomik bir yol sağlar. İnce malzemeden kalın malzemeye kadar çeşitli profiller oluşturma kabiliyetine sahip kanal rulo şekillendirme makineleri, inşaat, yapı, otomotiv ve genel imalat için ideal ekipmanlardır.

daha fazlasını öğrenin Rulo şekillendirme

Sıkça Sorulan Sorular (Ek)

1) What distinguishes a Channel Roll Forming Machine from generic roll formers?

- Channel lines are optimized for C/U/Ceiling/Furring channels with pass schedules, side rolls, and anti-twist bracing tailored to flange/web geometry, enabling tighter camber/bow control and faster setup for standard channel families.

2) How do I minimize twist, bow, and camber on deep C-channels?

- Use entry guide centering, staged over-bend with incremental flange closing, anti-twist side rolls near the last 2–3 passes, and a bridle/straightener before pass 1. Validate with SPC on camber (mm/m) and flange angle.

3) Which cut-off is best for thin-gauge galvanized channels?

- A servo flying shear or rotary punch-shear with non-marring supports. Pair with laser length measurement for ±0.5–0.8 mm at 20–40 m/min. For thicker (>2.5 mm) channels, hydraulic flying shear with servo feed is common.

4) Can I run pre-painted steel without damaging the finish?

- Yes. Specify polished/nitrided rolls (Ra ≤ 0.8 μm), UHMW-PE/urethane supports, felt wipers, protective film to exit, and strict roll cleaning SOPs. Reduce line tension and avoid sharp radii at early passes.

5) What data should be logged for traceability and faster changeovers?

- Coil certs (grade, thickness, coating), recipe ID (roll gaps, side roll positions), line speed/tension, encoder counts, shear cycle data, geometry checks (flange angle/height, web flatness, camber), and tool life metrics.

2025 Industry Trends for Channel Roll Forming Machines

- Rapid digital changeovers: Recipe-driven setups and quick-change cassettes cut changeover to 20–40 minutes for C/U channel families.

- Inline QC normalization: Vision + laser metrology increases first-pass yield to 98–99% on galvanized and pre-painted channels.

- Energy-efficient actuation: Servo-electric punches/shears with regenerative drives reduce energy intensity 10–20% vs. hydraulic-only lines.

- Materials shift: Growth in Zn-Al-Mg coatings for corrosion resistance; rising recycled-content steel in construction channels.

- Safety by design: Safety PLCs to ISO 13849-1 PL d/e and validated stop categories are becoming standard on new channel lines.

- MES/ERP integration: Channel Roll Forming Machine data is linked to job travelers for end-to-end traceability and real-time OEE.

Benchmarks and Adoption (Channels, 2023 vs 2025)

| KPI (Channels) | 2023 Tipik | 2025 Sınıfının En İyisi | Bunu Sağlayan Nedir | Kaynak |

|---|---|---|---|---|

| Changeover time (within channel family) | 60-120 dakika | 20–40 min | Quick-change cassettes, digital recipes | The Fabricator https://www.thefabricator.com |

| Length tolerance @30 m/min | ±1.2–1.8 mm | ±0,5-0,8 mm | Servo flying shear, laser length gauges | OEM veri sayfaları |

| First-pass yield (pre-painted) | 95-97% | 98-99% | Inline vision + SPC (ISO 22514) | ISO https://www.iso.org |

| Enerji kullanımı (kWh/ton) | 120–150 | 95-120 | Servo actuators, regen drives | World Steel Association https://worldsteel.org |

| Planlanmamış kesinti süresi | 8–12% | 3-5% | Predictive maintenance sensors | McKinsey Digital https://www.mckinsey.com |

Note: Figures reflect consolidated industry reports and OEM disclosures; verify against your material gauges and line configuration.

Son Araştırma Vakaları

Case Study 1: Digital Recipe + Vision SPC for Stud and Track Channels (2025)

Background: A building-products manufacturer ran multiple C/U channel variants on a legacy line with 90–120 min changeovers and variable camber.

Solution: Implemented quick-change cassettes, servo flying shear, laser length measurement, and vision-based flange angle/web flatness checks tied to MES recipes.

Results: Changeover reduced to 34 minutes; length tolerance improved from ±1.5 mm to ±0.7 mm; camber reduced from 1.8 to 0.7 mm/m; FPY increased from 96.4% to 99.1%; energy/ton fell 12%.

Case Study 2: Zn-Al-Mg Channels with Non-Marring Handling (2024)

Background: Infrastructure supplier adopted Zn-Al-Mg coated steel for coastal guardrail channels but experienced surface scuffs and edge micro-cracking.

Solution: Nitrided/polished rolls with increased radii, UHMW-PE supports, felt wipers, controlled entry tension, and optimized pass schedule to lower per-pass strain.

Results: Surface defect rate dropped 58%; edge cracking eliminated; warranty claims down 47%; throughput +9% at same quality level.

Uzman Görüşleri

- Dr. Alan Taub, Professor of Materials Science and Engineering, University of Michigan

Viewpoint: “For channel profiles in AHSS and Zn-Al-Mg, manage strain per station and surface contact conditions; surface preservation often governs yield more than bulk formability.” Source: https://mie.engin.umich.edu - Michael Kolisnyk, VP Engineering, Roll-Kraft

Viewpoint: “Documented roll gaps and side-roll positions by gauge/coating, verified in the first two passes, are the fastest way to eliminate twist and bow in C/U channels.” Source: https://www.roll-kraft.com - Daniela Rossi, Functional Safety Lead, TÜV SÜD

Viewpoint: “ISO 13849-1 PL d/e with verified stop categories and interlock validation should be non-negotiable on new and retrofit channel lines to meet CE/UKCA and real-world maintenance safety.” Source: https://www.tuvsud.com

Pratik Araçlar ve Kaynaklar

- COPRA RF (data M) – Roll forming simulation and channel pass design: https://www.datam.de

- rollFORM Design by UBECO – Pass design software for channels: https://www.ubeco.com

- Roll-Kraft Resource Center – Channel troubleshooting, setup charts: https://www.roll-kraft.com/roll-forming-resource-center

- The Fabricator – Roll forming best practices and case studies: https://www.thefabricator.com

- ISO Standards – ISO 13849-1 (functional safety), ISO 22514 (SPC): https://www.iso.org

- World Steel Association – Coated steel and energy benchmarks: https://worldsteel.org

- Keyence and Cognex – Laser length/vision inspection systems: https://www.keyence.com ve https://www.cognex.com

Target keyword integration examples:

- Upgrading a Channel Roll Forming Machine with servo flying shears and inline vision reduces scrap and tightens length control.

- Preventive maintenance on Channel Roll Forming Machines—entry guides, side rolls, and cut-off blades—stabilizes camber and improves FPY.

- Industry 4.0 connectivity allows Channel Roll Forming Machines to capture recipes, QC data, and coil certs for full traceability.

Citations and further reading:

- The Fabricator: Roll forming modernization and channel lines https://www.thefabricator.com

- World Steel Association: Coatings and energy use references https://worldsteel.org

- ISO: Functional safety and SPC frameworks https://www.iso.org

- McKinsey: Predictive maintenance in manufacturing https://www.mckinsey.com

Son güncelleme: 2025-10-24

Değişiklik günlüğü: Added 5 supplemental FAQs; 2025 trends with benchmark table; two recent channel-focused case studies; expert viewpoints; curated tools/resources; keyword integrations and citations tailored to Channel Roll Forming Machine topic.

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-05-20 or earlier if major OEMs release new quick-change cassette systems for channels, ISO 13849/22514 updates publish, or widespread Zn-Al-Mg adoption changes standard channel pass designs.