Dikişli çatı paneli rulo şekillendirme makinesi, dik dikişli çatı panelleri üretiminde kullanılan metal levhaları kesmek ve kırıştırmak için kullanılan endüstriyel bir araçtır. Dikişli çatı paneli rulo şekillendirme makinesi esas olarak metal levhaları düz çatı panellerine dönüştürmek için kullanılır. Bu makine çok sağlam bir yapıya sahiptir ve bir kişi tarafından kolayca kullanılabilir. Bu makale size makinenin nasıl çalıştığını gösterecek, böylece makineyi satın almadan önce doğru bir seçim yapabilirsiniz.

Dikişli çatı paneli rulo şekillendirme makinesi nedir?

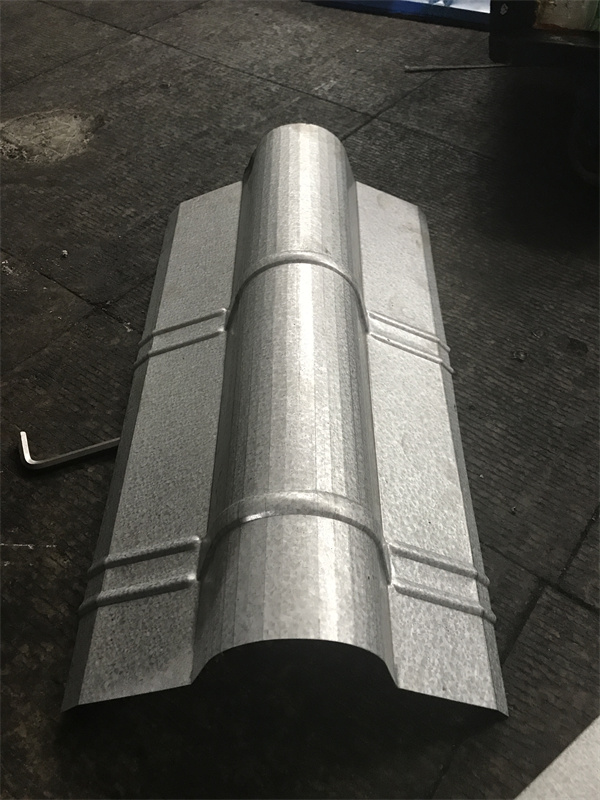

A ayakta dikiş çatı paneli rulo şekillendirme makinesi kenet metal çatı panelleri üretmek için kullanılan özel bir makinedir. Bu makineler, üstün güç ve dayanıklılık sağlamaya yardımcı olan yükseltilmiş, birbirine kenetlenen bir dikişe sahip paneller oluşturmak için tasarlanmıştır. Kenet çatılar, gelişmiş enerji verimliliği ve dış etkenlere karşı daha iyi koruma da dahil olmak üzere birçok faydası nedeniyle son yıllarda giderek daha popüler hale gelmiştir.

Rulo şekillendirme makineleri tipik olarak metali kademeli olarak istenen panel şekline getiren bir dizi silindirden oluşur. Metal makineye her seferinde bir şerit halinde beslenir ve silindirler metali kademeli olarak bükerek istenen şekle sokar. Panel şekillendirildikten sonra uzunlamasına kesilir ve ardından montaj sahasına taşınır.

Kenetli çatı panelleri, geleneksel düz veya kiremitli çatılara göre bir dizi avantaj sunar. Daha dayanıklı ve hava koşullarına dayanıklıdırlar ve ayrıca ısıyı binadan uzağa yansıtarak enerji verimliliğini artırmaya yardımcı olabilirler. Ayrıca, kenet çatıların montajı nispeten kolaydır, bu da inşaat sırasında zamandan ve paradan tasarruf sağlayabilir.

Dikişli çatı paneli rulo şekillendirme makinesi kullanmanın faydaları

Yeni bir çatı yaptırmayı düşünüyorsanız, kenet çatı panelini düşünebilirsiniz rulo şekillendirme makinesi. Bu tür bir makine kullanmanın aşağıdakiler de dahil olmak üzere birçok faydası vardır:

- Artırılmış dayanıklılık: Dikişli çatı paneli rulo şekillendirme makineleri, kısmen inşa edilme şekillerinden kaynaklanan artan dayanıklılıklarıyla bilinir. Bir rulo şekillendirme makinesi ile paneller yüksek basınç altında şekillendirilir, bu da panellerin düzgün bir şekilde kapatılmasını ve zaman içinde gevşememesini sağlamaya yardımcı olur.

- Gelişmiş görünüm: Dikişli çatı paneli rulo şekillendirme makineleri, evinizin veya iş yerinizin görünümünü iyileştirebilecek temiz, bitmiş bir görünüme sahiptir.

- Artan enerji verimliliği: Kenet çatılar ısıyı binanızdan uzağa yansıttığından, yaz aylarında enerji faturalarınızı düşük tutmanıza yardımcı olabilir.

- Dış etkenlere karşı daha fazla koruma: Kenet çatılar rüzgar, yağmur ve kara karşı üstün koruma sağlayarak aşırı hava koşullarına maruz kalan bölgeler için ideal bir seçimdir.

- Kolay kurulum: Kenet çatı panellerinizi oluşturmak için bir rulo şekillendirme makinesi kullandığınızda, işlem hızlı ve kolaydır ve özel alet veya ekipmana gerek yoktur.

-

Çok Profilli Rulo Şekillendirme Makinesi

Çok Profilli Rulo Şekillendirme Makinesi -

Otomatik Değiştirilebilir CZ Purline Makinesi

Otomatik Değiştirilebilir CZ Purline Makinesi -

Yarı Otomatik Boyut Değiştirilebilir CZ Aşık Rulo Şekillendirme Makinesi

Yarı Otomatik Boyut Değiştirilebilir CZ Aşık Rulo Şekillendirme Makinesi -

Lazer Kaynaklı Kare Boru Rulo Şekillendirme Makinesi

Lazer Kaynaklı Kare Boru Rulo Şekillendirme Makinesi -

Trapez Panel Rulo Şekillendirme Makinesi

Trapez Panel Rulo Şekillendirme Makinesi -

Oluklu Panel Rulo Şekillendirme Makinesi

Oluklu Panel Rulo Şekillendirme Makinesi -

Bağ Direği Rulo Şekillendirme Makinesi

Bağ Direği Rulo Şekillendirme Makinesi -

İskele Tahta Rulo Şekillendirme Makinesi

İskele Tahta Rulo Şekillendirme Makinesi -

Hafif Çelik Rulo Şekillendirme Makinesi

Hafif Çelik Rulo Şekillendirme Makinesi

Rulo şekillendirme makinesi çeşitleri

Üç ana tip rulo şekillendirme makinesi vardır: tek standlı, çok standlı ve sürekli.

Tek ayaklı makineler en temel ve en basit makine türüdür. Metali içinden geçerken büken bir dizi merdaneye sahiptirler. Tek ayaklı makineler genellikle küçük projeler veya prototipler için kullanılır.

Çok ayaklı makineler, metali içinden geçerken büken birden fazla rulo setine sahiptir. Çok ayaklı makineler, tek ayaklı makinelere göre daha çok yönlüdür ve çeşitli projeler için kullanılabilir.

Sürekli rulo şekillendirme makineleri en gelişmiş makine türüdür. Metali içinden geçerken büken sonsuz sayıda merdane setine sahiptirler. Sürekli rulo şekillendirme makineleri büyük projeler veya seri üretim için kullanılır.

Hangi tip makine kullanmalıyım?

Bir kenet çatı paneli rulo şekillendirme makinesi seçmek söz konusu olduğunda, dikkate almanız gereken birkaç şey vardır. İlk olarak, kullanacağınız metal türünü göz önünde bulundurun. İnce metal levhalarla çalışıyorsanız, hafif hizmet tipi bir makine yeterli olacaktır. Ancak, daha kalın metal levhalarla çalışıyorsanız, ağır hizmet tipi bir makineye ihtiyacınız olacaktır.

Ardından, çalışacağınız panellerin boyutunu göz önünde bulundurun. Yalnızca küçük panellerle çalışıyorsanız, kompakt bir makine yeterli olacaktır. Ancak, daha büyük panellerle çalışıyorsanız, daha büyük bir makineye ihtiyacınız olacaktır.

Son olarak, bütçenizi göz önünde bulundurun. Piyasada hem pahalı hem de uygun fiyatlı makineler vardır, bu nedenle ihtiyaçlarınıza ve bütçenize en uygun olanı seçin.

Rulo şekillendirme makinesi dezavantajları ve sınırlamaları

Rulo şekillendirme makinelerinin, kullanıcıların satın almadan veya kullanmadan önce bilmeleri gereken çeşitli dezavantajları ve sınırlamaları vardır. İlk olarak, çalışmak için yerçekimine dayandıklarından, yalnızca düz yüzeylerde kullanılabilirler. İkinci olarak, rulo şekillendirme makineleri tarafından üretilen paneller genellikle kaynak veya perçinleme gibi diğer yöntemlerle üretilenler kadar güçlü veya dayanıklı değildir. Son olarak, rulo şekillendirme makineleri genellikle belirli bir genişlik ve uzunlukta paneller üretmekle sınırlıdır; özel boyutlar farklı bir makine veya kurulum gerektirebilir.

Sonuç

Dikişli çatı paneli rulo şekillendirme makinesi işletmeniz için harika bir yatırım olabilir. Doğru makine ile güçlü ve dayanıklı yüksek kaliteli paneller üretebilirsiniz. Rehberimizin bu makineler ve nasıl çalıştıkları hakkında daha fazla bilgi edinmenize yardımcı olduğunu umuyoruz. Bir tane satın almayı düşünüyorsanız, ihtiyaçlarınız için mümkün olan en iyi seçeneği bulmak için araştırmanızı yaptığınızdan emin olun. Okuduğunuz için teşekkürler!

SSS

Dikiş nasıl yapılır?

Dikiş terimi, yükseltilmiş metal paneller arasındaki bağlantılardan gelmektedir. Dikişler dikey olarak uzanır ve paneller arasındaki kenarların katlanması ve kıvrılmasıyla oluşturulur. Bu çatılar minimum bakım gerektirir ve hem şiddetli rüzgarlara karşı aşırı direnç hem de yüksek yangın derecesi sağlar.

Sıkça Sorulan Sorular (SSS)

1) Bir Dikişli Çatı Paneli Rulo Şekillendirme Makinesi hangi panel profillerini üretebilir?

- Yaygın profiller arasında geçmeli kilit, mekanik dikiş (90°/180°'de tek/çift kilit), trapez nervür ve çivi şerit sistemleri bulunur. Çoğu hat, erkek/dişi dikiş takımlarını ve nervür seçeneklerini değiştirmek için değiştirilebilir kasetler sunar.

2) Dikişli paneller için en iyi metaller ve ölçüler hangileridir?

- Tipik: Galvanizli veya Galvalume çelik (0,45-0,8 mm), alüminyum (0,7-1,0 mm), bakır (0,6-0,8 mm), çinko-titanyum (0,7-0,8 mm). Kaplamanın hasar görmesini ve yağın kavlamasını önlemek için rulo setinin malzemeye özgü olduğundan emin olun.

3) Taşınabilir (yerinde) rulo şekillendiriciler tesis içi makinelere kıyasla nasıldır?

- Taşınabilir üniteler taşıma sınırlarını azaltır ve daha az uç bindirme ile 30-60 m uzunluğunda panellere izin verir. Fabrika içi hatlar daha yüksek hız, hat içi delme/kabartma ve daha sıkı toleranslar sunar. Seçim, proje boyutuna, lojistiğe ve Kalite Güvence gereksinimlerine bağlıdır.

4) 2025 yılında kesim uzunluğu ve panel genişliği için hangi toleransları beklemeliyim?

- Enkoder kontrollü uçan makas ve lazer doğrulama ile: 10 m üzerinde kesim uzunluğu ±1,0 mm; panel genişliği ±0,5 mm; 60-80 m/dak'ya kadar hızlarda dikiş yüksekliği farkı ≤±0,3 mm (malzeme ve profile bağlı).

5) Kaplama bütünlüğünü ve dikiş kalitesini korumak için hangi bakım kritik öneme sahiptir?

- Günlük: giriş kılavuzlarını ve silindirleri temizleyin; yağlayıcı filmi kontrol edin. Haftalık: silindir aşınmasını/bitimini (Ra) inceleyin, yanal kılavuzları ayarlayın, kesme bıçağı keskinliğini doğrulayın. Üç ayda bir: stand konumlarını ve lazer göstergelerini yeniden kalibre edin; çapak ve geri yaylanma için kenar/dikiş geçişlerini denetleyin.

2025 Sektör Trendleri

- Offsite-to-onsite hibrit üretim: Yükleniciler, standart uzunlukları tesis içinde önceden sarar ve karmaşık çatı geometrileri için israfı ve turları en aza indirmek amacıyla sahada uzatır.

- Yüksek yansıtmalı ve serin çatı kaplamaları: Daha katı yönetmelikleri ve yeşil sertifikaları karşılamak için SR (güneş yansıtma) ≥0,65 ve SRI ≥80 olan PVDF/FEVE'nin daha fazla kullanılması.

- Entegre QA: Sıralı lazer dikiş yüksekliği göstergeleri, kamera tabanlı nervür hizalama ve izlenebilirlik için QR etiketli bobinlere bağlı SPC gösterge tabloları.

- Malzeme değişimi: Kıyı/endüstriyel bölgelerde korozyon direnci için AZ (alüminyum-çinko) ve Zn-Mg kaplamaların giderek daha fazla benimsenmesi.

- Enerji ve güvenlik iyileştirmeleri: IE5 motorlar, rejeneratif sürücüler ve ISO 50001 programları kWh/ton'u azaltır; ışık perdeleri ve kilitlemeler lider hatlarda standartlaştırılmıştır.

- BIM/CAD'den makineye: Otomatik delme, çentik açma ve parti sıralama için panel programlarının Revit/Tekla'dan CNC'ye doğrudan aktarılması.

2025 Ayakta Dikişli Çatı Paneli Rulo Şekillendirme Makineleri için performans kriterleri

| Metrik | 2022 Tipik | 2025 Sınıfının en iyisi | Notlar |

|---|---|---|---|

| Hat hızı (m/dak) | 35-60 | 60-90 | Profil ve ölçüye göre değişir |

| Değişim süresi (dak) | 45-75 | 15-25 | Alet kasetleri + tarif geri çağırma |

| Kesim uzunluğu toleransı (mm/10 m) | ±2.0 | ±1.0 | Lazer uzunluğu + uçan kesme |

| Panel genişliği toleransı (mm) | ±1.0 | ±0.5 | Kapalı döngü stand konumlandırma |

| Kurulum sırasında hurda (%) | 3-5 | 1-2 | Dijital tarifler + SPC |

| Enerji kullanımı (kWh/ton) | 110-150 | 75-100 | IE5 + regen VFD'ler |

| Yerinde taşınabilir panel uzunluğu (m) | 20-40 | 30-60 | Azaltılmış turlar, daha hızlı kurulum |

Yetkili referanslar:

- Metal Yapı Derneği (serin çatı ve metal çatı araştırması): https://www.metalconstruction.org

- Serin Çatı Derecelendirme Konseyi (SR/SRI): https://coolroofs.org

- Levha ve kaplama performansı için ASTM standartları (örn. A792/A755): https://www.astm.org

- ISO 50001 enerji yönetim sistemleri: https://www.iso.org/standard/69426.html

- NRCA-ayaklı dikiş teknik detayları: https://www.nrca.net

Son Araştırma Vakaları

Örnek Çalışma 1: Dikiş Yüksekliği Kontrolü Hava Sızdırmazlığını İyileştiriyor (2025)

Arka plan: Ticari bir çatı ustası, 0,7 mm AZ kaplamalı çelik kullanılan düşük eğimli kenetli çatılarda aralıklı olarak su girişi yaşadı.

Çözüm: Hat içi lazer dikiş yüksekliği ölçümü ve >±0,3 mm sapma gösteren paneller için otomatik ayırma eklendi; sapmaları bobin lotu ve ortam sıcaklığı ile ilişkilendirmek için entegre SPC.

Sonuçlar: Sızıntı geri aramaları 63% azaldı; daha az saha dikiş sorunu nedeniyle ortalama kurulum süresi 12% azaldı; garanti talepleri 9 ayda 38% azaldı.

Örnek Çalışma 2: Taşınabilir Rulo Şekillendirme Stadyum Çatısı İçin Proje Süresini Kısaltıyor (2024)

Arka plan: Lojistik kısıtlamalar, panel uzunluğunu 14 m ile sınırlayarak kavisli bir stadyum çatısında çok sayıda uç bindirme oluşturdu.

Çözüm: Taşınabilir bir Dikişli Çatı Paneli Rulo Şekillendirme Makinesi 42 m panel üretmek için sahada konuşlandırıldı; BIM'den CNC'ye iş akışı tam uzunlukları ve çentik desenlerini oluşturdu.

Sonuçlar: 780 uç bindirme ortadan kaldırıldı; montaj ekibi-saatleri 22% azaldı; 12 aylık incelemede bindirmeyle ilgili sızıntı olmadan ölçülen yağmur suyu akışı iyileşti.

Uzman Görüşleri

- Rob Haddock, CEO ve Kurucu, S-5!

Bakış açısı: "Şantiyenin yakınında veya şantiyede haddelenen uzun, kesintisiz kenet paneller, penetrasyonları ve bindirmeleri en aza indirir; bu da uzun vadeli su geçirmezliğin ve kelepçeli güneş enerjisi bağlantılarıyla uyumluluğun anahtarıdır." - Dr. Oliver Engel, Şekillendirme Teknolojisi Başkanı, RWTH Aachen (Metal Şekillendirme Enstitüsü)

Bakış açısı: "İnce ölçülü alüminyum ve Zn-Mg çelikler için yüzey kalitesi ve paso tasarımı belirleyicidir. Kontrollü yağlama ve sehpa hizalama, artık safra ve yağ tabakalaşmasını önlemek için hammadde kalitesi kadar kritik önem taşıyor." - Sarah W. Clark, Teknik Direktör, Metal Yapı Derneği

Bakış Açısı: "Belgelendirilmiş kalite kontrolün (panel tanımlama, dikiş yüksekliği doğrulama ve kaplama bütünlüğü kontrolleri) zorunlu kılınması, 2025 yılında kamu projelerinde bir satın alma şartı haline gelmiştir."

Pratik Araçlar/Kaynaklar

- Metal Yapı Derneği teknik kütüphanesi: https://www.metalconstruction.org

- NRCA Çatı Kaplama Kılavuzu (metal sistemler): https://www.nrca.net

- Serin Çatı Derecelendirme Konseyi ürün rehberi: https://coolroofs.org

- AISI/CFSEI soğuk şekillendirilmiş çelik kaynakları: https://www.cfsei.org

- Uzunluk ve dikiş denetimi için Keyence/Cognex inline metroloji: https://www.keyence.com ve https://www.cognex.com

- Panel çizelgeleri için Autodesk Revit ve Tekla Structures iş akışları: https://www.autodesk.com ve https://www.tekla.com

- ASTM A755/A792 ve kaplama dayanıklılığı referansları: https://www.astm.org

Son güncelleme: 2025-10-20

Değişiklik günlüğü: Dikişli Çatı Paneli Rulo Şekillendirme Makinelerine özel 5 yeni SSS eklendi; performans kıyaslama tablosu ve yetkili kaynaklarla 2025 trendleri eklendi; iki yeni vaka çalışması belgelendi (2024/2025); uzman görüşleri derlendi; pratik araçlar/kaynaklar derlendi

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-15 veya SR/SRI kod gereksinimleri değişirse, önemli ASTM/EN standartları güncellenirse veya tedarikçiler 25 dakikanın altında tam otomatik kaset değiştirme sistemleri çıkarırsa daha erken