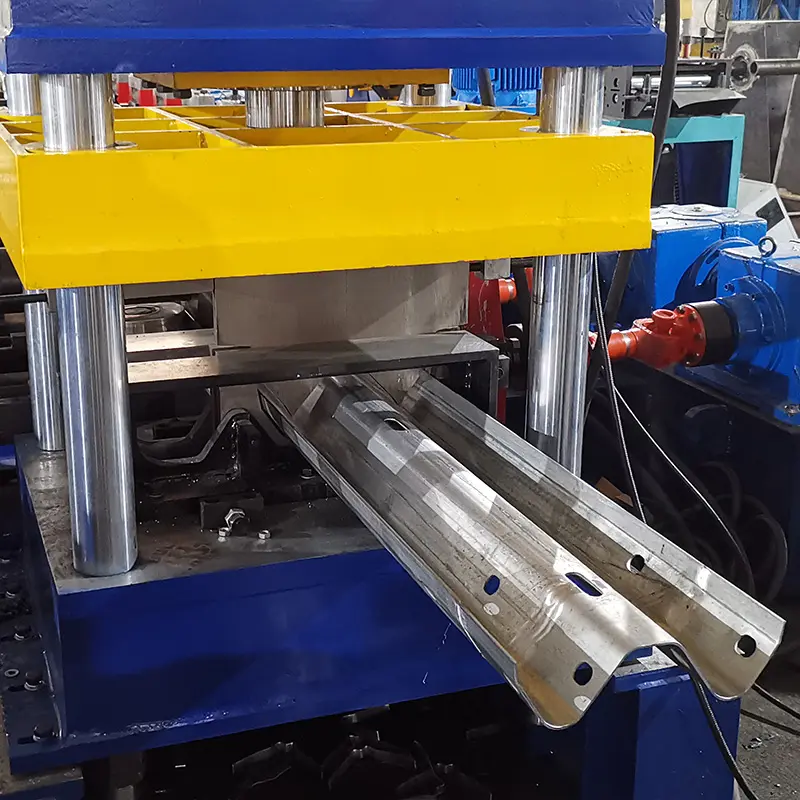

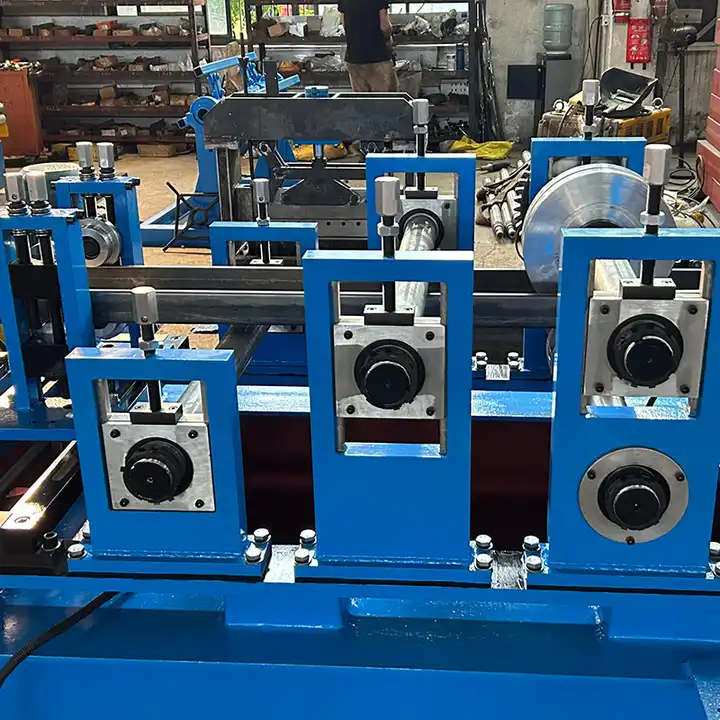

manuel rulo şekillendirme makinesi metal sac ve bobinleri özel profillere dönüştürmek için kullanılan sürekli bir bükme işlemidir. Manuel rulo şekillendiriciler, küçük partiler veya özel parçalar üretmek için elle çalıştırılan basit makinelerdir.

Manuel Rulo Şekillendirici Ekipman Kılavuzu

| Ekipman | Açıklama |

|---|---|

| Şekillendirme ruloları | Muhafaza içine monte edilmiş konturlu rulolar |

| Rulo ayarı | Rulo boşluğunu ayarlamak için manuel vidalar |

| Besleme masası | Malzemeyi desteklemek için düz masa |

| El krankı | Şekillendirme silindirlerini döndürür |

| Kılavuz plakalar | Malzemeyi yönlendirmek için metal şeritler |

- Manuel silindirler elle ayarlanan şekillendirme silindirleri kullanır

- Malzeme el krankını çevirerek beslenir

- Kılavuz plakalar şeridi rulolar boyunca hizalar

Manuel Rulo Şekillendirme Çalışma Süreci

İşlem, düzleştirilmiş şeridin besleme tablasına yerleştirilmesi ve ön kenarın rulo boşluğuna sokulmasıyla başlar. Daha sonra el krankı ruloları döndürmek için sürekli olarak çevrilir. Şerit, konturlu merdaneler arasından geçerken merdane profillerinin şeklini almaya başlar. Tamamen şekillendirildikten sonra, şerit makaslarla istenen uzunlukta kesilebilir.

Manuel Rulo Şekillendiricilerde Malzeme Besleme

| Yöntem | Açıklama |

|---|---|

| Besleme masası | Bobinleri/levhaları desteklemek için düz masa |

| Kılavuz plakalar | Hizalamayı korumak için masaya takın |

| Elle besleme | Operatör şeridi rulolardan geçirir |

| Destek makaraları | Besleme sırasında sürtünmeyi azaltın |

- Besleme tablası malzemeyi destekler

- Kılavuz plakalar şerit hizalamasını korur

- Operatör şeridi manuel olarak besler

- Destek makaraları malzeme akışını kolaylaştırır

Manuel Rulo Bükücülerde Profil Şekillendirme

| Yöntem | Açıklama |

|---|---|

| Şekillendirme ruloları | Muhafaza içine monte edilmiş konturlu rulolar |

| Rulo malzemeler | Çeşitli çelik alaşımları |

| Rulo ayarı | Rulo boşluk aralığını ayarlama |

| Kontrol | Ruloları döndürmek için el krankı |

- Sertleştirilmiş çelik rulolarla şekillendirme

- İstenilen profillere göre işlenmiş rulolar

- Rulo boşluk aralığı elle ayarlanır

- Silindirleri döndürmek için el krank kontrolü

Manuel Rulo Şekillendiricilerden Yaygın Profiller

| Şekil | Açıklama |

|---|---|

| Açılar | L şekilli profiller |

| Kanallar | U şekilli profiller |

| Yuvarlak borular | İçi boş dairesel borular |

| Kare borular | İçi boş kare borular |

| Özel | Benzersiz şekiller |

- Yaygın olarak üretilen köşebent, kanal ve boru profilleri

- Gerektiğinde özel şekiller için yetenek

- Proses sınırları nedeniyle genellikle daha basit profiller

-

Dikişli Çatı Paneli Kıvırma Makinesi

Dikişli Çatı Paneli Kıvırma Makinesi -

Varil Oluklu Rulo Şekillendirme Makinesi

Varil Oluklu Rulo Şekillendirme Makinesi -

Stand Dikiş Çatı Paneli Rulo Şekillendirme Makinesi

Stand Dikiş Çatı Paneli Rulo Şekillendirme Makinesi -

İniş Borusu Boru Rulo Şekillendirme Makinesi

İniş Borusu Boru Rulo Şekillendirme Makinesi -

Oluk Rulo Şekillendirme Makinesi

Oluk Rulo Şekillendirme Makinesi -

Trapez Panel Rulo Şekillendirme Makinesi

Trapez Panel Rulo Şekillendirme Makinesi -

Sırt Kapağı Rulo Şekillendirme Makinesi

Sırt Kapağı Rulo Şekillendirme Makinesi -

Çift Katmanlı Panel Rulo Şekillendirme Makinesi

Çift Katmanlı Panel Rulo Şekillendirme Makinesi -

Çatı Kiremit Panel Rulo Şekillendirme Makinesi

Çatı Kiremit Panel Rulo Şekillendirme Makinesi

Manuel Rulo Şekillendiriciler için Kesme Yöntemi

| Yöntem | Açıklama |

|---|---|

| Makas | Elle çalıştırılan makas |

| Testere | Taşınabilir testere |

| Destek tabloları | Kesilen parçaları toplamak için masalar |

- Kesme işlemi makas veya testere ile manuel olarak yapılır

- Kesilen parçaları güvenli bir şekilde toplamak için masalar

Manuel Rulo Bükücülerde Özelleştirme Seçenekleri

| Opsiyon | Açıklama |

|---|---|

| Özel rulolar | Profile özel rulolar |

| Hızlı değişim | Yeniden montaj olmadan rulo değişimi |

| Boyut ayarı | Rulo ayarı için ara parçalar |

| Takım kitleri | Özel şekillendirme aksesuarları |

- Benzersiz profiller için özel rulo setleri

- Kelepçe yuvaları ile hızlı rulo değişimi mümkündür

- Boyutlandırmayı ayarlamak için ara parçalar yerleştirildi

- Özel şekillendirme için sunulan takım kitleri

Tedarikçiler Manuel Rulo Şekillendirme Makineleri

| Üretici firma | Konum | Fiyat Aralığı |

|---|---|---|

| Acro Metal Damgalama | Kanada | $3k - $7k |

| Carell Corp | ABD | $5k - $15k |

| Durma | Türkiye | $3k - $10k |

| Gasparini | İtalya | $10k - $30k |

| Şahinler Rulo Şekillendirme | Türkiye | $4k - $12k |

- Birçok manuel rulo bükücü modeli mevcuttur

- Fiyatlar birkaç bin ila on binlerce arasında değişiyor

- Kalite büyük ölçüde değişir, dayanıklılık kilit faktördür

Kurulum ve Çalıştırma

| Etkinlik | Açıklama |

|---|---|

| Konumlandırma | Operasyon için erişilebilir konum |

| Tesviye | Besleme tablalarını düzlemek için şim kullanın |

| Test çalıştırması | Şekillendirmeyi örnek malzeme ile onaylayın |

| Operasyon | Kontrol yönü ve besleme hızı |

| Güvenlik | Korumaları ve önlemleri takip edin |

- Yükleme/boşaltma kolaylığı için konumlandırma

- Düzgün besleme için düzlük çok önemlidir

- Test çalışmaları şekillendirme sürecini doğrular

- Kontrollü elle besleme sorunları en aza indirir

- Sıkı güvenlik protokolleri şarttır

Manuel Rulo Bükücülerin Bakımı

| Yöntem | Açıklama | Frekans |

|---|---|---|

| Temizlik | Kir ve metal talaşlarını temizleyin | Günlük |

| Yağlama | Dişlilere, yataklara yağ uygulayın | Aylık |

| Teftiş | Merdane yüzeyini, hizalamayı kontrol edin | Üç Aylık |

| Rulo değişimi | Aşınmış ruloları değiştirin | Gerektiği gibi |

| Revizyon | Büyük onarımlar | Eğer arıza |

- Metal ince parçaların düzenli olarak temizlenmesi

- Yağlama aşınma ve gürültüyü azaltır

- Denetim sorunları erken yakalar

- Rulo setleri aşırı aşındığında değiştirilir

- Büyük arızalar meydana gelirse revizyonlar yapılır

Manuel Rulo Şekillendirici Tedarikçisi Seçme

| Faktör | Açıklama |

|---|---|

| Fiyat | Ön maliyet işletme maliyetinden daha önemlidir |

| Teslim süresi | Hızlı teslimat, hızlı kurulum sağlar |

| Deneyim | Uzmanlık profilleri ile ilgili bilgi birikimi tercih edilir |

| Özelleştirme | Özel takım üretme kolaylığı |

| Destek | Rehberlik ve operatör eğitimini faydalı bir şekilde kurun |

| Kılavuzlar | Kullanım ve güvenlikle ilgili açık talimatlar |

| Standartlar | Geçerli kalite ve güvenlik kurallarını karşılar |

- Fiyat ve uzun ömürlülük dengesini arayın

- Hızlı teslimat avantajlıdır

- Özel rulo kapasitesi gereklidir

- Duyarlı teknik destek arayın

- Açık kılavuzlar öğrenme eğrisini azaltır

- Saygın firmalar düzenleyici standartları karşılar

Manuel Rulo Bükücülerin Artıları ve Eksileri

Avantajlar

- Düşük hacimli üretim için çok ekonomik

- Hızlı takım değişiklikleri ile hızlı tasarım yinelemesi

- Küçük parti özel profillere izin verir

- Farklı ürün boyutları için esnek kurulum

- Motorlu ekipmanlara kıyasla düşük güç tüketimi

- Kompakt boyut, alan kısıtlamaları olan üretim ortamlarına uyar

- Basitleştirilmiş tasarım yüksek çalışma süresi ve kullanılabilirlik sağlar

Sınırlamalar

- Emek yoğun manuel operasyon

- Operatör becerisine bağlı tutarsız verim

- Elle beslemeden kaynaklanan yüksek güvenlik tehlikeleri

- Parça boyutu ve şekillendirme karmaşıklığındaki sınırlar

- Tekrarlanan kullanım son kaliteyi düşürebilir

- Yüksek hacimli üretim ihtiyaçları için pratik değildir

Manuel Rulo Bükme Uygulamaları

Tipik uygulamalar şunlardır:

- Özel elektrik muhafazaları

- Özel HVAC kanal çalışması

- Düşük miktarlı metal mobilya parçaları

- Kısa süreli metal sanat eseri çerçeveleri

- Özel mimari cephe elemanları

- Benzersiz süs demir bileşenleri

- Küçük özel otomotiv aksesuarları

- Deneysel ve hızlı prototip bölümleri

Oluşturulan yaygın malzemeler, 0,5 mm ila 3 mm kalınlıktaki çelik, alüminyum, bakır ve pirinçtir.

SSS

Manuel rulo bükücülerde hangi profiller oluşturulabilir?

Yaygın şekiller açılar, kanallar, kare/dikdörtgen borular, yuvarlak borular ve konilerdir. Özel profiller mümkündür ancak karmaşıklık manuel süreçle sınırlıdır.

Hangi kalınlıktaki metaller elle şekillendirilebilir?

Standart modeller tipik olarak 0,5 mm ila 3 mm kalınlığında malzeme oluşturur. Bazı ağır hizmet modellerinde genişletilmiş aralıklar mevcuttur.

Manuel haddeleme işlemlerinden oluşturulan profiller ne kadar doğrudur?

Hassasiyet büyük ölçüde operatör becerisine bağlıdır, ancak yeterli kılavuzlara sahip uygun şekilde tesviye edilmiş makineler +/- 0,5 mm civarında toleranslar elde edebilir.

Manuel rulo bükücüleri çalıştırmak için ne kadar güç gerekir?

Harici bir güç kaynağına gerek yoktur. El krank mekanizması, şekillendirme silindirlerini çalıştırmak için itici güç sağlar.

Manuel haddelemenin üretim oranını ne belirler?

Verim, operatörün malzemeyi silindirlerden güvenli bir şekilde besleyebileceği hız ile sınırlıdır, tipik olarak dakikada 10 fitten daha azdır.

Manuel rulo işlemleri için önemli güvenlik yönergeleri nelerdir?

Merdanelerin etrafındaki korumalar, sıkışmayı önlemek için kılavuz plakalar, elleri korumak için eldivenler, katı tek operatör politikası ve acil durdurmalar güvenlik için kritik öneme sahiptir.

Bu makinelerin kalitesini ve uzun ömürlülüğünü etkileyen en büyük faktör nedir?

Merdane rulmanlarının kalitesi genellikle uzun süreli kullanımda kullanım ömrü, performans ve dayanıklılığın ana belirleyicisidir.

Özel profiller için yedek özel rulo setlerinin maliyeti nedir?

Merdane setleri, yaygın şekiller için $500'den özel işleme gerektiren karmaşık özel şekiller için $5000 veya daha fazlasına kadar değişebilir.

Manuel rulo bükücüler küçük ölçekli ticari üretim için uygun mudur?

Hacimlere bağlı olarak sınırlı ticari işler için uygun olabilirler. Ölçekli üretim için otomatik makineler tercih edilir.

daha fazlasını öğrenin Rulo şekillendirme

Sıkça Sorulan Sorular (SSS)

1) Are manual roll forming machines suitable for stainless steel or only mild steel?

- Most manual roll formers can handle mild steel and aluminum; 304/316 stainless is possible at thinner gauges (≤1.0–1.5 mm) with polished, hardened rolls and liberal lubrication to reduce galling.

2) How can I improve repeatability on a hand-cranked roll former?

- Level the base, use fixed gauge stops, mark handwheel positions for known sizes, keep consistent feed rate, and perform a 3-piece first-article check (start/mid/end) to fine-tune roll gaps.

3) What is the practical maximum section height for manual forming?

- For light-gauge sections, 40–60 mm leg/flange height is common. Taller sections often require pre-notching/hemming or powered assists to avoid twist and oil-canning.

4) Can manual roll benders form pre-painted coils without damaging the coating?

- Yes, with smooth, radiused rolls, proper roll gap, protective films, and dry-film or compatible low-VOC lubricant. Conduct a tape test after forming to verify coating adhesion.

5) When should I step up from manual to powered roll forming?

- Triggers include volume >200–300 m/day, thickness >2.0–2.5 mm regularly, frequent size changes requiring tight tolerances, or safety/ergonomic strain on operators.

2025 Industry Trends for Manual Roll Forming Machines

- Hybrid assist kits: Add-on gear reduction and compact servo drives provide “power assist” while retaining manual control for delicate sections.

- Quick-change cartridges: Low-cost cartridge roll sets enable sub-10-minute profile swaps for makerspaces and job shops.

- Metrology on a budget: Portable laser length gauges and smartphone-based angle/profile checkers improve QA without full automation.

- Low-VOC lubricants: Shops adopt biodegradable, low-odor forming fluids for indoor manual forming and better cleanup.

- Safety ergonomics: Crank torque limiters, pinch-point shields, and one-hand feed guides reduce strain and pinch risks.

2025 Benchmarks and Data Snapshot

| KPI (manual roll forming) | 2023 Tipik | 2025 Sınıfının En İyisi | Pratik Etki | Kaynaklar |

|---|---|---|---|---|

| Setup/changeover time | 20–40 min | 8–15 min (cartridge rolls) | More small-batch agility | The Fabricator; OEM brochures |

| Achievable tolerance (± mm) | 0.7–1.0 over 2 m | 0.4–0.6 with gauges/fixtures | Fewer reworks | SME; shop QA reports |

| Throughput (m/min) | 1-2 | 2–4 with power-assist | Higher daily output | Industry case notes |

| Max typical thickness (mm) | 2.0–2.5 MS | 3.0 with hardened rolls | Wider material range | ASTM practices; OEM data |

| Lubricant VOC (g/L) | 100–300 | <50 (low-VOC/biodegradable) | Better indoor compliance | EPA guidance; supplier SDS |

Yetkili referanslar:

- ASTM A1008/A1011 sheet steels: https://www.astm.org

- The Fabricator (manual/roll forming): https://www.thefabricator.com

- SME manufacturing knowledge: https://www.sme.org

- U.S. EPA VOC guidance (industrial lubricants): https://www.epa.gov

- NIOSH/OSHA machine guarding and ergonomics: https://www.osha.gov

Son Araştırma Vakaları

Case Study 1: Quick-Change Manual Roll Former for Architectural Prototypes (2025)

- Background: A façade studio needed short-run, color-matched aluminum channels with frequent geometry tweaks during client reviews.

- Solution: Deployed a manual roll forming machine with cartridge roll sets, smartphone angle gauges, and low-VOC lubricant; implemented first-article 3-piece QA.

- Results: Changeover time cut from 28 to 11 minutes; scrap reduced from 6.1% to 2.2%; visual coating defects decreased by 40%; maintained ±0.6 mm over 2 m lengths.

Case Study 2: Power-Assist Retrofit for Makerspace Education (2024)

- Background: University makerspace struggled with operator fatigue and inconsistent feed rates forming 1.5 mm steel channels.

- Solution: Added compact servo-assist to the crank shaft with adjustable torque limiter and upgraded pinch-point guards; standardized setup sheets and torque marks.

- Results: Average throughput doubled from 1.5 to 3.1 m/min; tolerance improved from ±0.9 mm to ±0.5 mm; operator strain complaints dropped 70% per semester incident logs.

Uzman Görüşleri

- Dr. James S. Moen, PE, Lecturer, Cold-Formed Steel Design (University of Minnesota)

- Viewpoint: “Manual roll forming benefits most from fixture discipline—simple gauge blocks and consistent bend progression can rival entry-level powered lines for short runs.”

- Kaynak: https://cce.umn.edu

- Kate Bachman, Kıdemli Editör, The Fabricator

- Viewpoint: “Quick-change roll cartridges are the game changer for job shops—downtime, not forming speed, is the hidden cost in manual roll forming.”

- Kaynak: https://www.thefabricator.com

- David W. Pons, Safety Consultant, OSHA Outreach Trainer

- Viewpoint: “Torque limiters and fixed guards on hand-crank shafts significantly cut pinch and overexertion injuries in manual forming environments.”

- Kaynak: https://www.osha.gov

Pratik Araçlar/Kaynaklar

- Profile design software: UBECO PROFIL https://www.ubeco.com; COPRA RF (data M) https://www.datam.de/en/copra

- Tolerance/QA aids: Portable laser length gauges (Keyence/LaserLinc); smartphone angle apps (Clinometer) for quick checks

- Standards and guidance: ASTM A1008/A1011 sheet steel https://www.astm.org; AISI S100 cold-formed design overview https://www.cfsei.org

- Safety and ergonomics: OSHA Machine Guarding eTool https://www.osha.gov; NIOSH Lifting/Ergonomics resources https://www.cdc.gov/niosh

- Lubricants and cleaners: Low-VOC forming fluids from major suppliers; review SDS and EPA guidance https://www.epa.gov

- Industry insights and tutorials: The Fabricator roll forming channel https://www.thefabricator.com

Son güncelleme: 2025-10-27

Değişiklik günlüğü: Added 5 targeted FAQs; introduced 2025 trends with KPI table and sources; included two recent manual roll forming case studies; compiled expert viewpoints; curated practical tools/resources with standards and safety links

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-30 or earlier if setup time >20 min, tolerance worse than ±0.8 mm over 2 m, operator injury/strain incidents increase, or throughput <2 m/min on 1.0–1.5 mm steel jobs