Giriş

Üretim dünyasında verimlilik, hız ve doğruluk çok önemlidir. Çeşitli depolama ve teşhir sistemlerinin önemli bir bileşeni olan raf panellerinin üretimi söz konusu olduğunda, doğru ekipmana sahip olmak önemli bir fark yaratabilir. İşte bu noktada raf paneli rulo şekillendirme makinesi devreye girer. Bu makalede, raf paneli rulo şekillendirme makinelerinin işlevselliğini, faydalarını, temel bileşenlerini, çalışma prensiplerini ve uygulamalarını inceleyeceğiz. Ayrıca doğru makineyi seçme konusunda bilgiler verecek ve optimum performans için bakım ipuçları sunacağız.

Raf Paneli Rulo Şekillendirme Makinesi Nedir?

Bir raf paneli rulo şekillendirme makinesi, raf panellerinin üretiminde kullanılan özel bir ekipman parçasıdır. Bu makineler, düz metal levhaları çeşitli profillere sahip son derece dayanıklı, özelleştirilmiş panellere dönüştürmek için sürekli bir bükme işlemi kullanır. Rulo şekillendirme işlemi, metal bobinin bir dizi silindir kalıptan geçirilerek kademeli olarak istenen forma getirilmesini içerir. Sonuç, çok çeşitli uygulamalarda kullanıma hazır, hassas bir şekilde biçimlendirilmiş bir paneldir.

Raf Paneli Rulo Şekillendirme Makinesi Kullanmanın Faydaları

Yüksek Verimlilik ve Üretkenlik

Bir raf paneli rulo şekillendirme makinesi kullanmanın başlıca avantajlarından biri, sunduğu verimlilik ve üretkenlikteki önemli artıştır. Bu makineler yüksek hızlı üretim için tasarlanmıştır ve kaliteden ödün vermeden panellerin sürekli üretimini sağlar. Panellerin hızlı bir şekilde üretilebilmesi sayesinde üreticiler zorlu üretim programlarını karşılayabilir ve teslim sürelerini kısaltabilir.

Özelleştirilebilir Tasarımlar ve Esneklik

Raf paneli rulo şekillendirme makineleri, üreticilere özel gereksinimlere göre özelleştirilmiş tasarımlar oluşturma esnekliği sağlar. Silindir kalıpları ve diğer ayarlar değiştirilerek farklı panel profilleri, boyutları ve delik desenleri elde edilebilir. Bu uyarlanabilirlik, çeşitli raf ve depolama sistemlerine uygun panellerin üretilmesine olanak tanıyarak farklı uygulamalar için mükemmel bir uyum sağlar.

Maliyet Tasarrufu

Bir raf paneli rulo şekillendirme makinesine yatırım yapmak uzun vadede önemli maliyet tasarrufları sağlayabilir. Kolaylaştırılmış üretim süreçleri, azaltılmış malzeme israfı ve geliştirilmiş verimlilik sayesinde üreticiler genel üretim maliyetlerini düşürebilir. Ayrıca, panellerin şirket içinde oluşturulabilmesi, dış kaynak kullanımı ihtiyacını ortadan kaldırır ve nakliye masraflarını en aza indirerek maliyet tasarrufuna daha fazla katkıda bulunur.

Dayanıklı ve Yüksek Kaliteli Çıkış

Raf paneli rulo şekillendirme makineleri olağanüstü dayanıklılık ve kaliteye sahip paneller üretir. Sürekli rulo şekillendirme işlemi, panel boyutlarında tekdüzelik ve hassasiyet sağlayarak manuel veya diğer üretim yöntemlerinde yaygın olarak bulunan varyasyonları ortadan kaldırır. Üretilen paneller sağlamdır, ağır yüklere dayanabilir ve en yüksek kalite standartlarını karşılayan mükemmel yüzey kaplamaları sergiler.

Raf Paneli Rulo Şekillendirme Makinesinin Çalışma Prensipleri

Raf paneli rulo şekillendirme makineleri, metal levhaların sürekli bükülmesi ve şekillendirilmesi prensibiyle çalışır. Süreç, bobini makinenin besleme sistemine besleyen bir açıcıdan çözülen bir metal bobin ile başlar. Metal, silindir kalıplarının malzemeyi kademeli olarak istenen profile göre şekillendirdiği bir dizi rulo şekillendirme istasyonundan geçer. Son adım, şekillendirilmiş panellerin bir kesme sistemi kullanılarak gerekli uzunluklarda kesilmesini içerir. Kontrol sistemi, tüm makine bileşenlerinin hassas koordinasyonunu sağlayarak sorunsuz çalışma ve optimum çıktı elde edilmesine olanak tanır.

Raf Paneli Rulo Şekillendirme Makinesinin Temel Bileşenleri

Bir raf paneli rulo şekillendirme makinesi, her biri üretim sürecinde hayati bir rol oynayan birkaç temel bileşenden oluşur. Şimdi bu bileşenlere daha yakından bakalım:

Decoiler

Açıcı, rulo şekillendirme işleminin başlangıç noktası olarak hizmet eder. Metal bobini tutar ve makinenin besleme sistemine besler. Açıcı, kesintisiz bir üretim akışını koruyarak sürekli ve kontrollü bir malzeme tedariki sağlar.

Besleme Sistemi

Besleme sistemi, metal bobini açıcıdan rulo şekillendirme istasyonlarına taşır. Malzemenin düzgün hizalanmasını ve beslenmesini sağlayarak bükme işlemi sırasında herhangi bir yanlış hizalama veya hasarı önler.

Rulo Şekillendirme İstasyonları

Rulo şekillendirme istasyonları, metalin gerçek bükülmesinin ve şekillendirilmesinin gerçekleştiği makinenin kalbidir. Bu istasyonlar, her biri kademeli olarak panelin belirli bir bölümünü oluşturan çok sayıda silindir çiftinden oluşur. Rulo şekillendirme istasyonlarının sayısı ve konfigürasyonu, istenen panel tasarımına ve karmaşıklığına bağlıdır.

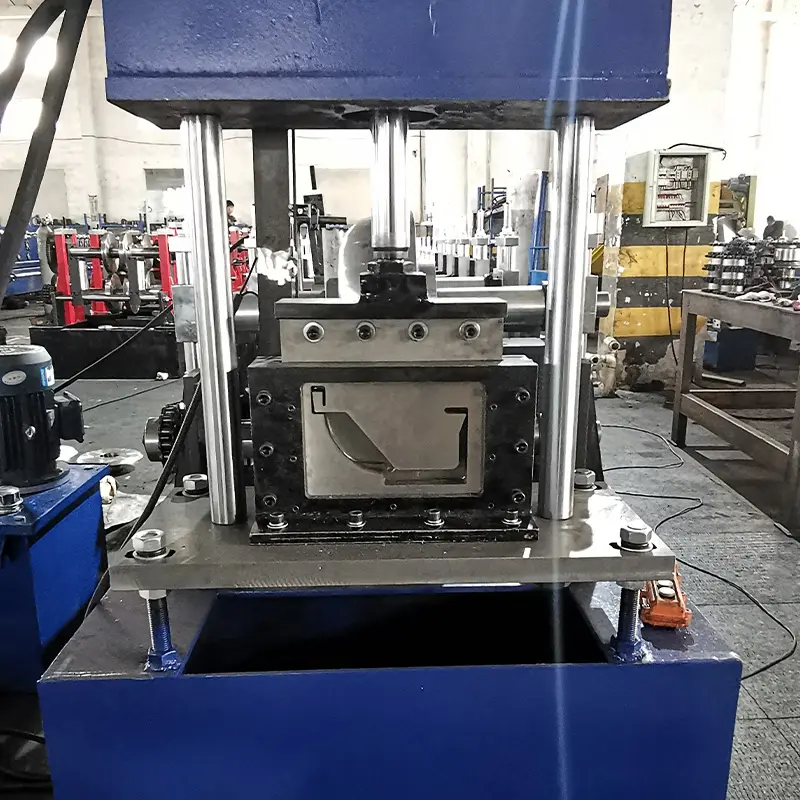

Kesim Sistemi

Panel oluşturulduktan sonra, istenen uzunluklarda kesilmesi gerekir. Genellikle uçan veya sabit makaslarla donatılmış kesme sistemi bu görevi hassasiyet ve doğrulukla yerine getirir. Bazı makineler, kesme işlemi sırasında panellerde delikler veya yuvalar oluşturmak için delme üniteleri de içerir.

Kontrol Sistemi

Kontrol sistemi, raf paneli rulo şekillendirme makinesinin beyni olarak görev yapar ve tüm makine bileşenlerinin koordinasyonunu ve senkronizasyonunu sağlar. Operatörlerin parametreleri ayarlamasına, üretim sürecini izlemesine ve gerektiğinde ayarlamalar yapmasına olanak tanır. Gelişmiş kontrol sistemleri, daha fazla rahatlık için dokunmatik ekran arayüzlerine ve uzaktan erişim özelliklerine sahip olabilir.

Raf Paneli Rulo Şekillendirme Makineleri Çeşitleri

Raf paneli rulo şekillendirme makineleri, her biri farklı üretim gereksinimleri için belirli avantajlar sunan çeşitli tiplerde gelir. İşte yaygın olarak kullanılan üç tip:

Tek Taraflı Rulo Şekillendirme Makineleri

Tek taraflı rulo şekillendirme makineleri, metal bobinin bir tarafından paneller üretir ve tipik olarak uzunluk boyunca tek tip bir profile sahip paneller oluşturur. Bu makineler, panelin yalnızca bir tarafının görünür olacağı veya tutarlı bir tasarım gerektiren uygulamalar için uygundur.

Çift Taraflı Rulo Şekillendirme Makineleri

Çift taraflı rulo şekillendirme makineleri, metal bobinin her iki tarafında aynı anda farklı profillere sahip paneller üretebilir. Bu tip makineler, panelin her iki tarafının da görülebileceği veya özel tasarımlara ihtiyaç duyulan uygulamalar için idealdir.

Sürekli Rulo Şekillendirme Makineleri

Sürekli rulo şekillendirme makineleri, panellerin kesintisiz olarak üretilmesini sağlayarak son derece verimli bir süreç ortaya çıkarır. Bu makineler genellikle büyük depolardaki raf sistemleri veya perakende vitrinler gibi uzun panel uzunlukları gerektiren uygulamalar için kullanılır.

Raf Paneli Rulo Şekillendirme Makinesi Seçerken Dikkat Edilmesi Gereken Faktörler

Üretim ihtiyaçlarınız için doğru raf paneli rulo şekillendirme makinesini seçmek, verimliliği ve çıktı kalitesini en üst düzeye çıkarmak için çok önemlidir. İşte dikkate alınması gereken bazı temel faktörler:

Üretim Gereklilikleri

Üretim hacminizi değerlendirin ve makinenin istenen çıktı kapasitesini belirleyin. Gerekli panel boyutları, üretim hızı ve makinenin çalışacağı vardiya sayısı gibi faktörleri göz önünde bulundurun. Üretim gereksinimlerinize uygun bir makine seçmek, optimum kullanım sağlayacak ve darboğazları önleyecektir.

Malzeme Uyumluluğu

Farklı raf paneli rulo şekillendirme makineleri çelik, alüminyum veya galvanizli metal gibi belirli malzemelerle çalışmak üzere tasarlanmıştır. Seçtiğiniz makinenin panelleriniz için kullanmayı planladığınız malzemeyle uyumlu olduğundan emin olun. Özel uygulamalarınız için malzeme kalınlığı ve mukavemet gereksinimlerini göz önünde bulundurmanız da önemlidir.

Makine Konfigürasyonu ve Özellikleri

Üretim ihtiyaçlarınızla uyumlu olduklarından emin olmak için makinenin konfigürasyonunu ve özelliklerini inceleyin. Silindir kalıplarının kolay ayarlanması için hızlı değiştirme sistemleri, bakım verimliliği için otomatik yağlama sistemleri ve doğru panel boyutları için hassas ölçüm sistemleri gibi özellikleri arayın. Ayrıca, üretkenliği ve çok yönlülüğü artırabilecek isteğe bağlı özellikleri veya özelleştirme seçeneklerini de göz önünde bulundurun.

Güvenilirlik ve Satış Sonrası Destek

Bir raf paneli rulo şekillendirme makinesine yatırım yapmak uzun vadeli bir taahhüttür, bu nedenle güvenilir ve dayanıklı makineler üretmesiyle bilinen saygın bir üretici seçmek çok önemlidir. Gerektiğinde teknik yardıma ve yedek parçalara erişebileceğinizden emin olmak için müşteri yorumlarını, garanti politikalarını ve satış sonrası destek hizmetlerini araştırın. İyi bir desteğe sahip güvenilir bir makine, arıza süresini en aza indirecek ve yatırım getirinizi en üst düzeye çıkaracaktır.

Raf Paneli Rulo Şekillendirme Makinelerinin Yaygın Uygulamaları

Raf paneli rulo şekillendirme makineleri, depolama, organizasyon ve sergileme çözümlerinin gerekli olduğu çeşitli endüstrilerde uygulama alanı bulmaktadır. Bazı yaygın uygulamalar şunlardır:

Depo Raf Sistemleri

Rulo şekillendirme makineleri ile üretilen raf panelleri, depo raf sistemlerinde yaygın olarak kullanılmaktadır. Bu sistemler, farklı boyut ve ağırlıktaki ürünler için verimli depolama çözümleri sağlar. Dayanıklı ve doğru şekillendirilmiş paneller, stabilite ve yük taşıma kapasitesi sağlayarak ürünlerin güvenli ve düzenli bir şekilde depolanmasına olanak tanır.

Perakende Teşhirler ve Raflar

Perakende ortamları, ürünleri etkili bir şekilde sergilemek için genellikle çekici ve çok yönlü teşhir çözümlerine ihtiyaç duyar. Rulo şekillendirme makineleri tarafından üretilen raf panelleri, ayarlanabilir yükseklikler, raf konfigürasyonları ve markalama unsurları gibi özel teşhir gereksinimlerine uyacak şekilde özelleştirilebilir. Bu paneller görsel olarak çekici ve işlevsel perakende teşhirlerine katkıda bulunur.

Endüstriyel Depolama Çözümleri

Rulo formlu raf panelleri, palet rafları ve asma kat platformları gibi endüstriyel depolama sistemlerinin ayrılmaz bileşenleridir. Bu sistemler depolama alanını optimize eder ve üretim tesislerinde, dağıtım merkezlerinde ve lojistik operasyonlarında mallara kolay erişimi kolaylaştırır. Rulo şekillendirilmiş panellerin çok yönlülüğü, farklı endüstrilerin özel depolama ihtiyaçlarına göre verimli özelleştirmeye olanak tanır.

Raf Paneli Rulo Şekillendirme Makinelerinin Bakım ve Onarımı

Raf paneli rulo şekillendirme makinenizin uzun ömürlü olmasını ve optimum performans göstermesini sağlamak için düzenli bakım ve özen şarttır. İşte takip etmeniz gereken bazı bakım ipuçları:

- Yağlama: Sürtünmeyi ve aşınmayı en aza indirmek için makinenin hareketli parçalarını düzenli olarak yağlayın. Yağlayıcı türleri ve aralıkları için üreticinin yönergelerini izleyin.

- Temizlik: Makineyi toz, döküntü ve birikmiş malzemeden temiz tutun. Kirlenmeyi önlemek ve doğru panel boyutlarını korumak için silindirleri, kesme bıçaklarını ve diğer bileşenleri düzenli olarak inceleyin ve temizleyin.

- Muayene: Herhangi bir aşınma, yanlış hizalama veya hasar belirtisini tespit etmek için makinenin rutin kontrollerini yapın. Daha fazla komplikasyondan kaçınmak ve tutarlı üretim kalitesi sağlamak için her türlü sorunu derhal ele alın.

- Operatör Eğitimi: Makine operatörlerini doğru çalışma, bakım prosedürleri ve güvenlik protokolleri konusunda eğitin. İyi eğitimli operatörler olası sorunları tespit edebilir ve rutin bakım görevlerini etkili bir şekilde yerine getirebilir.

- Yedek Parça Envanteri: Bileşen arızası durumunda duruş süresini en aza indirmek için temel yedek parçalardan oluşan bir envanter bulundurun. Zaman içinde değiştirilmesi gerekebilecek kritik yedek parçaları belirlemek için makine üreticisine danışın.

Sonuç

Raf paneli rulo şekillendirme makineleri, üreticilere verimlilik ve hassasiyetle özelleştirilmiş, yüksek kaliteli paneller üretme olanağı sunar. Üreticiler doğru makineye yatırım yaparak ve uygun bakım uygulamalarını takip ederek üretim süreçlerini kolaylaştırabilir, maliyetleri düşürebilir ve çeşitli sektörlerin farklı depolama ve teşhir ihtiyaçlarını karşılayabilir. İster depo rafları, ister perakende teşhirler veya endüstriyel depolama sistemleri için olsun, iyi bakımlı bir raf paneli rulo şekillendirme makinesi, üretkenliği artırmak ve optimum sonuçlar elde etmek için paha biçilmez bir varlıktır.

SSS

1. Bir raf paneli rulo şekillendirme makinesini kurmak ne kadar sürer?

Bir raf paneli rulo şekillendirme makinesinin kurulum süresi, makine karmaşıklığı, panel tasarımı ve operatör deneyimi gibi faktörlere bağlı olarak değişebilir. Genel olarak, silindir kalıplarının ayarlanması, ayarların yapılandırılması ve ilk test çalışmalarının gerçekleştirilmesi dahil olmak üzere makinenin kurulması birkaç saat sürer.

2. Bir raf paneli rulo şekillendirme makinesi farklı panel boyutları üretebilir mi?

Evet, raf paneli rulo şekillendirme makineleri farklı boyutlarda paneller üretecek şekilde ayarlanabilir. Üreticiler, silindir kalıplarını değiştirerek ve gerekli makine ayarlamalarını yaparak panel genişliğini, uzunluğunu ve profilini kendi özel gereksinimlerine göre özelleştirebilir.

3. Bir raf paneli rulo şekillendirme makinesi ile ne tür malzemeler kullanılabilir?

Raf paneli rulo şekillendirme makineleri çelik, alüminyum ve galvanizli metal dahil olmak üzere çeşitli malzemelerle çalışabilir. Malzeme seçimi, istenen panel mukavemeti, yük taşıma kapasitesi ve özel endüstri gereksinimleri gibi faktörlere bağlıdır.

4. Raf paneli rulo şekillendirme makinelerinin kullanımı kolay mı?

Raf paneli rulo şekillendirme makineleri kullanıcı dostu ve sezgisel olacak şekilde tasarlanmıştır. Ancak güvenli ve verimli çalışma için uygun eğitim ve makinenin kumandaları ile çalışma prosedürlerine aşinalık şarttır. Üreticiler, makinenin sorunsuz çalışmasını ve optimum üretkenliği sağlamak için operatörlere eğitim vermelidir.

5. Bir raf paneli rulo şekillendirme makinesinde ne sıklıkla bakım yapılmalıdır?

Raf paneli rulo şekillendirme makinesinde üreticinin talimatlarına göre düzenli bakım yapılmalıdır. Genellikle rutin yağlama, temizleme, inceleme ve aşınmış parçaların değiştirilmesini içerir. Bakım görevlerinin sıklığı makine kullanımı, çalışma koşulları ve üretim hacmi gibi faktörlere bağlı olarak değişebilir. Herhangi bir aşınma belirtisini veya acil müdahale gerektiren sorunları tespit etmek için düzenli denetimler yapılmalıdır.

Sıkça Sorulan Sorular (Ek)

1) What dimensional tolerances are realistic for shelf panels at high line speeds?

- With encoder-based length control and inline laser width gauges, cut-length ±0.5–1.0 mm, panel width ±0.5–0.8 mm, and flatness/camber ≤1 mm per 2 m are achievable at 30–50 m/min, depending on material and profile complexity.

2) How can I prevent paint micro-cracking on pre-coated coils during forming?

- Use progressive radii in early passes, verify roll gaps and parallelism, apply OEM-approved low-viscosity lubricants, maintain constant entry tension, and slow to 20–30 m/min for tight hems or deep ribs.

3) What features reduce setup/changeover time for multiple panel SKUs?

- Quick-change cassette tooling, QR-coded coil tags that auto-load HMI recipes, pre-gapped roll sets, and poka-yoke alignment pins routinely cut changeovers to 12–20 minutes.

4) When is two-pass forming recommended for shelf panels?

- For thicker gauges (≥1.5–2.0 mm), high-strength steels (≥420 MPa YS), or complex profiles with embossing/hemmed edges where a single pass risks waviness or finish damage.

5) Which cutoff is best for thin-gauge, high-finish retail panels?

- A servo flying shear with carbide knives or rotary shear synchronized to line speed minimizes burring and end deformation versus mechanical guillotine-only systems.

2025 Industry Trends for Shelf Panel Roll Forming Machines

- Predictive maintenance goes mainstream: IIoT sensors on bearings/gearboxes feed OPC UA/MTConnect, cutting unplanned downtime 10–20%.

- Energy-optimized drives: Regenerative VFDs reduce kWh per 100 m by 15–30% vs. 2022 baselines; energy dashboards built into HMIs.

- Traceable quality: Inline cameras and laser profilometers log panel width, hole pitch, and camber to digital batch records for audits and warranty claims.

- Faster changeovers: Recipe-driven cassette systems achieve sub-20-minute swaps for common shelf panel sizes and hole patterns.

- Materials shift: Higher adoption of HSLA and coated steels for lighter panels without compromising load ratings in warehouse and retail fixtures.

- Safety compliance: More compact lines validated to ISO 13849-1 PL d, with documented stop-time measurements <200 ms.

2025 Benchmark ve KPI'lar

| KPI | 2023 Tipik | 2025 Sınıfının En İyisi | Practical Target | Notlar | Kaynaklar |

|---|---|---|---|---|---|

| Line speed (shelf panels) | 25-40 m/dak | 45-60 m/dak | 35-50 m/dk | Profile- and gauge-dependent | SME, OEM datasheets |

| Değişim süresi (kaset) | 30–45 dakika | 12–20 min | ≤25 min | Recipes + pre-gapped tooling | AMT; OEM case notes |

| Cut length accuracy | ±1,5 mm | ±0,5-1,0 mm | ±1.0 mm | Servo uçan kesme + enkoder | SME Knowledge Hub |

| Start-up scrap | 3-5% | 1-2% | ≤3% | Guided setup + vision QA | Yüklenici anketleri |

| Energy per 100 m | 1.8–2.4 kWh | 1.2–1.6 kWh | ≤1.8 kWh | VFD + regenerative braking | U.S. DOE AMMTO |

| Safety level | Basic CE | ISO 13849-1 PL d | PL c–d | Validated e-stops, interlocks | ISO/CE docs |

Referanslar:

- Association for Manufacturing Technology (AMT): https://www.amtonline.org

- Üretim Mühendisleri Topluluğu (SME): https://www.sme.org

- U.S. DOE Advanced Materials & Manufacturing Technologies Office: https://www.energy.gov/ammto

- ISO 13849-1 Functional safety: https://www.iso.org/standard/81168.html

Son Araştırma Vakaları

Case Study 1: Recipe-Driven Changeovers for Retail Shelf Panels (2025)

Background: A fixtures manufacturer ran six panel widths and three hole patterns per shift; changeovers averaged 34 minutes, causing late orders.

Solution: Implemented cassette-style roll tooling, QR-coded coil tags that auto-loaded HMI recipes, and inline camera verification of hole pitch before full-speed ramp.

Results: Average changeover fell to 15 minutes; OEE improved by 11.3%; start-up scrap reduced from 4.0% to 1.9%; on-time delivery rose from 92% to 98%.

Case Study 2: HSLA Upgrade for Lightweight Warehouse Panels (2024)

Background: A warehouse OEM targeted 10% mass reduction while maintaining shelf load rating.

Solution: Switched from Q235 to HSLA 420 MPa, redesigned early passes with larger radii, added entry leveller; limited speed to 48 m/min for finish control.

Results: Panel mass reduced 11.7%; dimensional capability improved (width CpK >1.67); energy per 100 m declined 16% after drive tuning.

Uzman Görüşleri

- Laura Nguyen, Principal Roll Forming Engineer, Formtek

Viewpoint: “On shelf panel lines, most cosmetic defects originate in the first three passes. Keep pass parallelism tight and stabilize entry tension before chasing downstream adjustments.” - Marco Bianchi, Operations Director, Gasparini

Viewpoint: “If you’re running high-mix SKUs, invest in cassette tooling and digital recipes. Sub-20-minute changeovers are achievable with trained teams and poka-yoke alignment.” - Nina Schäfer, Senior Functional Safety Auditor, TÜV SÜD

Viewpoint: “Auditors increasingly expect documented stop-time validation and risk assessments at every nip point to meet ISO 13849-1 PL d—especially on compact, high-speed lines.”

Pratik Araçlar ve Kaynaklar

- SME Knowledge Hub: Roll forming best practices and tolerance guides — https://www.sme.org

- AMT insights on metal forming productivity — https://www.amtonline.org

- DOE Better Plants calculators for energy benchmarking — https://betterbuildingssolutioncenter.energy.gov/better-plants

- MTConnect and OPC UA for machine data integration — https://www.mtconnect.org | https://opcfoundation.org

- National Coil Coating Association technical bulletins (forming pre-painted coils) — https://www.coilcoating.org

- ISO 13849-1 overview and purchasing — https://www.iso.org/standard/81168.html

Keyword integration examples:

- A Shelf Panel Roll Forming Machine with cassette tooling and QR recipes can switch between widths in under 20 minutes.

- Two-pass Shelf Panel Roll Forming Machines are advisable for HSLA gauges ≥1.5 mm to avoid waviness and paint micro-cracking.

- Energy-optimized Shelf Panel Roll Forming Machines using regenerative VFDs cut kWh per 100 meters by up to 30%.

Citations and further reading:

- SME: https://www.sme.org

- AMT: https://www.amtonline.org

- U.S. DOE AMMTO: https://www.energy.gov/ammto

- ISO 13849-1: https://www.iso.org/standard/81168.html

Son güncelleme: 2025-10-24

Değişiklik günlüğü: Added 5 supplemental FAQs; 2025 trends with KPI table and references; two brief case studies; expert viewpoints; and a curated tools/resources list with keyword integrations.

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-24 or earlier if safety standards (ISO 13849), HSLA coil specs, or OEM feature sets (cassette tooling, vision QA, regenerative drives) change.