Формообразование с помощью трековых валков - это процесс обработки металла, используемый для формирования металлических листов в индивидуальные профили с повторяющимися сечениями. Машины для формовки гусеничных валов предназначены для эффективного непрерывного производства металлических деталей с неизменным качеством.

В этом подробном руководстве представлена ключевая информация об оборудовании для формирования гусеничных валов, которая поможет вам понять принцип его работы, области применения, технические характеристики, возможности поставщиков и многое другое.

Обзор станков для формовки гусеничных валов

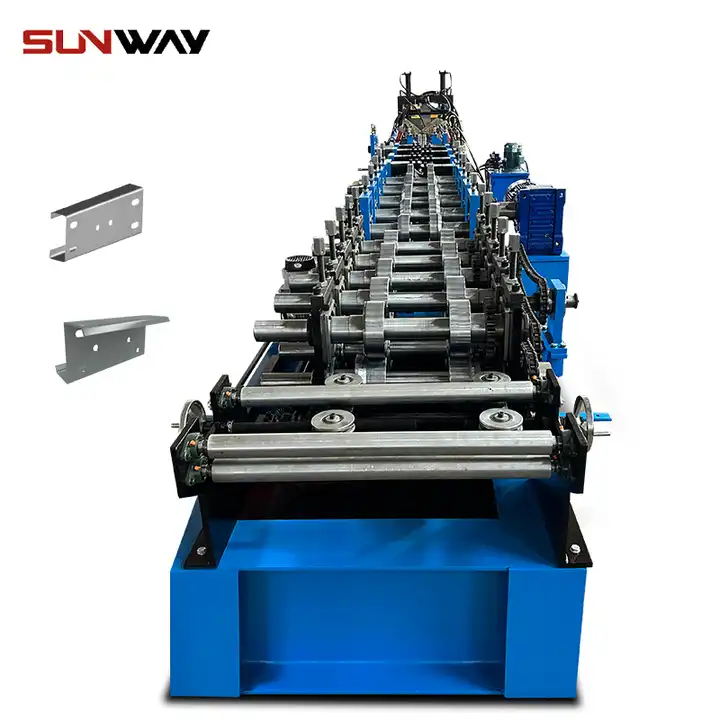

Машины для профилирования рулонов металла на гусеничном ходу формируют детали по индивидуальному заказу путем постепенного изгиба полосы через последовательные комплекты валков. Каждый комплект роликов выполняет дополнительный изгиб до получения требуемого профиля поперечного сечения.

Ключевые особенности линий для формовки треков

- Непрерывное производство профилей с повторяющимися сечениями

- Высокая производительность и скорость до 100 м/мин

- Возможность формирования сложных и асимметричных форм

- Жесткие допуски и превосходное постоянство качества продукции

- Более низкие затраты на оснастку по сравнению с другими процессами

- Минимальные отходы материала и меньшая занимаемая площадь

- Автоматизированная работа для высокой эффективности и точности

- Возможность быстрого переключения профилей

Основные компоненты системы формирования трековых валов

Основные компоненты линии для формовки гусеничных валов включают в себя:

| Компонент | Функция |

|---|---|

| Разматыватель | Удерживает рулон листового металла, подлежащего формовке |

| Узел подачи | Подает металлическую ленту на участок формовки с постоянной скоростью |

| Станции формирования рулонов | Прогрессивные наборы валиков, выполняющих постепенные изгибы |

| Управление ПЛК | Точный контроль каждой станции и всей линии |

| Отключающее устройство | Обрезает готовые профили до нужной длины |

| Таблица биений | Поддержка сформированных профилей, покидающих последнюю станцию |

Типы машин для формовки треков

Системы формирования гусеничных валов выпускаются в различных конфигурациях, предназначенных для решения конкретных задач:

- Стандарт - Базовый вальцовочный станок для длинных деталей, таких как панели, рельсы, направляющие

- С-образный - Для формирования закрытых швеллеров и рамных профилей

- О-образный - Для полых трубчатых профилей с открытым сечением

- Специализация - Индивидуальные станки для сложных форм, таких как квадраты, эллипсы

Принцип работы линий для формовки трековых валов

Принцип работы заключается в следующем:

- Рулон листового металла, загруженный на разматыватель, подается на участок прокатки

- Прогрессивные роликовые станции выполняют постепенные изгибы для постепенного формирования профиля

- Вальцы, управляемые ПЛК, точно формируют полосу без дефектов

- Режущее устройство отрезает готовые детали необходимой длины

- Сформированные профили выходят на стол для сбора

Области применения машин для формовки трековых валов

Для производства длинных прямых металлических деталей с постоянным сечением во многих отраслях промышленности используются трековые валки:

Строительство и инфраструктура

- Металлическая кровля

- Стеновые панели

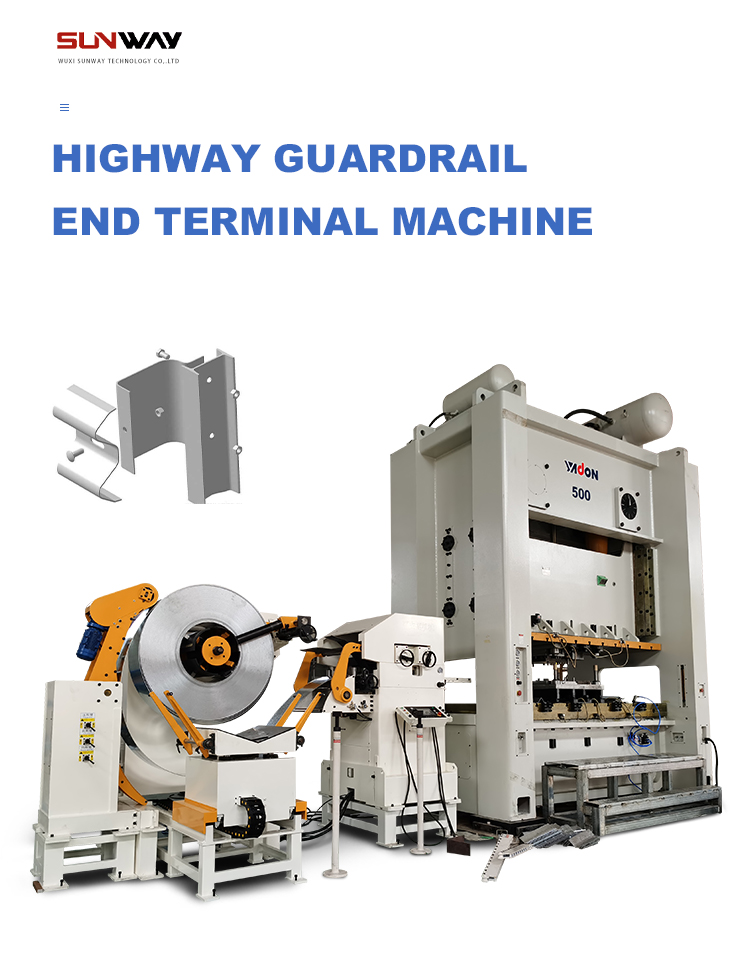

- Дорожные ограждения

- Стальные кровельные фермы

- Мостовые настилы

- Водопропускные трубы

- Конструктивные рамы

Транспорт

- Железнодорожные пути

- Рамы для грузовых автомобилей

- Панели кузова автобуса

- Боковые стенки железнодорожного вагона

- Корпуса и платформы судов

Мебель

- Каркасы кроватей

- Стандарты стеллажей

- Стойки для складских стеллажей

- Вкладыши для холодильников

- Каркасы для офисной мебели

Автомобильная промышленность

- Детали шасси

- Бамперы, скобы

- Дверные балки

- Каркасы сидений

- Компоненты выхлопной системы

Приборы

- Барабаны стиральных машин

- Панели холодильника

- Решетки кондиционеров

- Электрические шкафы

- Кухонное оборудование

Сравнение деталей, изготовленных методом роликовой формовки, с другими методами

| Параметр | Сформированный рулон | Штампованные | Экструдированные |

|---|---|---|---|

| Сложность формы | Средний | Высокая | Низкий |

| Прочность | Средний | Высокая | Средний |

| Точность размеров | Высокая | Средний | Высокая |

| Обработка поверхности | Хороший | Отличный | Хороший |

| Время установки | Низкий | Высокая | Средний |

| Стоимость оснастки | Низкий | Очень высокий | Высокая |

| Уровень производства | Высокая | Средний | Средний |

| Длина детали | Непрерывный | Limited | Непрерывный |

| Экономическая эффективность | Высокая | Низкий | Средний |

Как выбрать станок для формовки треков

Выбор подходящей линии для формовки рулонов требует соответствия возможностей оборудования требованиям к продукции:

Форма и размеры изделия

- Возможность определения размера детали, ширины, толщины, длины

- Возможные геометрии профиля - открытый, закрытый, круглый и т.д.

- Необходимые допуски

Потребности производства

- Необходимая скорость выхода в футах/минуту

- Ширина, толщина и материал рулона

- Годовой объем производства

Конфигурация линии

- Необходимое количество роликовых станций

- Тип разматывателя, питателя, отсекателя

- Уровень автоматизации

- Расположение линий - С-тип, О-тип, стандарт и т.д.

Стандарты качества

- Необходимый уровень отделки поверхности

- Допуски, которые должны быть достигнуты

- Возможность обработки таких деталей, как отверстия, тиснение

Бюджетные ограничения

- Капитальные вложения в оборудование

- Эксплуатационные расходы - оплата труда, коммунальные услуги, техническое обслуживание

- Ожидаемый срок окупаемости

Соответствие модели и характеристик валковой машины техническим характеристикам изделия обеспечивает оптимальные результаты.

Технические характеристики машин для формовки трековых валов

Основными характеристиками и параметрами, которые необходимо учитывать при выборе опалубочных машин с опорными роликами, являются:

Размеры оборудования

- Длина, ширина и высота

- Стиль расположения линий - C, O или I

- Количество станций формирования валков

- Пространство, необходимое для эксплуатации и обслуживания

Привод и скорость

- Скорость формования в футах в минуту

- Мощность и крутящий момент двигателя

- Тип системы управления скоростью

Роллы

- Диаметр и ширина бочки вала

- Материалы валов - сталь, углеродистая сталь, легированная сталь

- Уровень твердости валков

- Быстрая смена валов для изменения профилей

Материальные возможности

- Диапазон ширины вмещаемых катушек

- Возможный диапазон толщины

- Типы материалов - сталь, нержавеющая сталь, алюминий и т.д.

- Максимальная прочность на разрыв ленты

Инструментальная оснастка

- Быстросменная оснастка для быстрой смены профилей

- Инструментарий для специальных функций, таких как нарезка, перфорация, тиснение

Автоматизация

- Сервомоторные приводы для точности

- ПЛК и HMI для управления

- Датчики для контроля работы

- Автоматические системы смазки

Погрузочно-разгрузочное оборудование

- Вместимость разматывателя для рулонов

- Тип подачи - прижимной ролик, шарикоподшипник шпинделя

- Устройство для резки - летучие ножницы, роторные ножницы и т.д.

- Длина стола и конвейеров

Технические характеристики напрямую влияют на качество валковых деталей, скорость производства и стоимость линии.

Стандарты проектирования и инжиниринга

Для оптимальной работы машины для формирования трековых валов должны быть спроектированы, изготовлены и испытаны в соответствии с действующими стандартами.

Коды конструктивного проектирования

- Спецификации AISC для стальных конструкций

- Стандарты ASME по охране и безопасности

- IBC для ветровых, сейсмических и строительных нагрузок

- Стандарты MBMA для металлических строительных систем

Стандарты материалов

- Стандарты ASTM для металлов, такие как ASTM A1008, A653, A792

- Стандарты EN, DIN для европейских материалов

Руководство по процессу

- Руководство AISI по изготовлению каркасов из холоднодеформированной стали

- Стандарты AWS для сварки

- Рекомендации SAE по крепежу

Стандарты системы управления

- Стандарты UL, CSA, CE для электрических систем

- ISO 13849 для контроля, связанного с безопасностью

- IEC 61131 для программирования ПЛК

Тестирование и инспекция

- Стандарты ASTM для испытания материалов

- Коды AWS для контроля сварных швов

- Сейсмическая сертификация FEMA

- Сертификация панелей UL

Соблюдение соответствующих норм гарантирует соответствие валкообразователя требованиям качества, безопасности и производительности.

Производители и поставщики оборудования для формовки рулонов

Одними из ведущих мировых поставщиков оборудования для формирования гусеничных валов являются:

Metform International

- Предлагаем комплексные линии для формовки стандартных и нестандартных профилей

- Возможность обработки высокопрочных сталей и крупных деталей

- Производственные мощности в США, Таиланде и Китае

Формтек Групп

- Широкий ассортимент стандартных и специальных валковых формовочных машин

- Максимальная скорость формования 130 м/мин

- Разработка и производство профилей на заказ

Ханчжоу Ролл Форминг Машин

- Линии для формовки рулонов для строительной промышленности

- Передовые системы управления ПЛК

- Рулонное оборудование экспортируется по всему миру

Аньхой Юминь Машинные технологии

- Рулонные формовщики для кровли, стеллажей, мебели, автомобильной промышленности

- Производственные линии с ЧПУ

- Центр исследований и разработок для создания новых продуктов

Moderne Technologie d'Usinage S.A.

- 50 лет опыта в области прецизионной формовки валков

- Нестандартные и стандартные вальцовочные станки

- Реализация проектов "под ключ" по всему миру

Кроме того, многие региональные производители и OEM-производители предлагают варианты оборудования для формовки валков, ориентированные на местные рынки.

Цены на рулонные формирователи

Стоимость валковой машины зависит от таких факторов, как:

- Размер линии и скорость производства

- Количество роликовых станций

- Уровень автоматизации и контроля

- Материальные возможности

- Конфигурация линии - тип C, O или I

- Дополнительное оборудование, такое как разматыватели, таблицы биения и т.д.

Ориентировочный диапазон цен

- Малые валковые формовочные машины - $50 000 - $100 000

- Средние линии - $150,000 - $500,000

- Системы высокой производительности - от $600 000 до $2 млн.

- Валковые формовочные машины на заказ - от $500 000 до $5 млн.

Поиск конкурентных предложений от поставщиков, попавших в короткий список, помогает найти оптимальную стоимость.

Как выбрать производителя оборудования для формовки треков

Выбор подходящего производителя оборудования для производства валков включает в себя:

Качество продукции

- Использование прецизионной обработки, надежные компоненты

- Строгий контроль качества и тестирование

- Соответствие стандартам - ISO 9001, CE

- Постоянное качество деталей, изготовленных методом прокатки

Техническая экспертиза

- Опыт проектирования и сборки валов

- Собственная разработка профилей

- Знание новейших стандартов и процессов

- Возможности установки и поддержки на местах

Возможность настройки

- Предлагая станки на заказ для специальных профилей

- Гибкость в планировке и функциях линии

- Интеграция вторичных операций, таких как штамповка, сварка

- Индивидуальные решения по управлению и автоматизации

Отзывчивость и поддержка

- Быстрое реагирование на запросы и пожелания

- Сокращение сроков поставки

- Легкодоступные запасные части и сервисное обслуживание

- Помощь в устранении неполадок с помощью удаленного подключения

Ценообразование

- Конкурентоспособность затрат

- Справедливая цена на возможности

- Хорошее соотношение цены и качества

- Гибкие варианты оплаты

Выбор производителя, обладающего соответствующим опытом, позволяет получить высокопроизводительную систему валковой формовки.

Монтаж и эксплуатация машин для формовки гусеничных валов

Правильная установка и эксплуатация - залог бесперебойной работы формирователей опорных роликов.

Установка

- Завершены строительные работы по монтажу линии

- Разгрузка оборудования с помощью кранов, вилочных погрузчиков

- Позиционирование и выравнивание компонентов линии

- Сборка станций в соответствии с чертежами

- Выравнивание и закрепление машин на фундаменте

- Подключение электропитания, коммуникаций и сжатого воздуха

- Пробные запуски и тестирование перед производством

Операция

- Регулировка роликов для настройки профиля

- Вводные направляющие выровнены по ширине рулона

- Тестовые прогоны для проверки потока ленты и сформированного профиля

- Контроль скорости линии, двигателей и мощности

- Система подачи обеспечивает постоянную подачу материала

- Датчики для обнаружения заеданий или неисправностей

- Смазка движущихся частей

- Обслуживание гидравлической системы

- Переналадка инструмента в соответствии с производственным графиком

Соблюдение стандартных правил установки и эксплуатации повышает производительность.

Техническое обслуживание оборудования для формовки гусеничных валов

Профилактическое обслуживание является ключевым фактором для непрерывной работы валковых формовочных машин.

Плановое техническое обслуживание

- Ежедневные проверки выравнивания валов, направления ленты

- Проверка двигателей, подшипников, редукторов

- Контроль уровня масла в гидравлических системах

- Очистка шкафов ПЛК, воздушных фильтров

- Наблюдение за износом валков и полос

- Проверка электрических и гидравлических систем

- Затяжка крепежа, смазка шестерен

- Замена масла и смазки согласно спецификации

Капитальный ремонт

- Повторное шлифование валков или жесткая наплавка

- Капитальный ремонт или замена коробки передач

- Замена изношенных или поврежденных компонентов

- Промывка гидравлической системы и замена жидкости

- Обновление оборудования ПЛК

- Модернизация или перепрограммирование систем управления

- Калибровка приборов и датчиков

Техническое обслуживание при поломках

- Устранение неисправностей и отказов

- Ремонт валков, оснастки или систем подачи

- Устранение проблем с конвейером, заеданий

- Ремонт и переделка электропроводки

- Экстренная замена поврежденных компонентов

- Ввод в эксплуатацию, тестовые испытания перед возобновлением производства

Проактивное техническое обслуживание сводит к минимуму время простоя и максимально увеличивает время безотказной работы первого вала.

Преимущества и недостатки формовки трековых валов

Преимущества

- Высокая производительность до 100 м/мин

- Непрерывная формовка профилей длиной до 50 футов

- Постоянное и воспроизводимое качество профиля

- Жесткие допуски до +/- 0,5 мм

- Гибкость инструмента позволяет изменять профиль

- Более низкие инвестиционные затраты по сравнению с другими процессами

- Экономия материалов за счет малого количества отходов

- Меньшая занимаемая площадь по сравнению с другими методами обработки металлов давлением

Ограничения

- Не подходит для коротких и маленьких изделий

- Ограничения по размерам, связанные с шириной и толщиной рулона

- Ограниченная сложность профиля по сравнению с другими процессами

- Для изготовления нестандартных профилей требуются более высокие испытания инструмента

- Вторичные операции часто требуются для обработки отверстий, пазов и т.д.

- Требуется значительная прочность ленты и точность

- Специальные меры для высокопрочных материалов

Понимание плюсов и минусов помогает определить оптимальный вариант применения.

Сравнение формовки трековых валов с другими методами формовки металла

Сравнение гибки на листогибочном прессе

- Листогибочные прессы ограничиваются короткими деталями

- Более низкая производительность для рулонной штамповки

- Отсутствие ограничений по длине при рулонной формовке

- Более высокая первоначальная стоимость оснастки для листогибочных прессов

- Более быстрая переналадка на валковых формовочных машинах

- Листогибочные прессы требуют квалифицированной настройки

Сравнение с экструзией стали

- Улучшенная обработка поверхности при валковой формовке

- Более простая оснастка позволяет быстро менять профиль

- Больше ограничений по размеру при использовании экструзий

- Снижение затрат на изготовление оснастки для рулонных форм по индивидуальному заказу

- Экструзия требует больших объемов, чтобы оправдать затраты

- Свойства прокатной стали более стабильны

Сравнение с металлической штамповкой

- Прогрессивная штамповка и непрерывный процесс

- Более простой способ прокатки для длинных изделий

- При рулонной формовке не возникает проблем с зачисткой

- Снижение затрат на изготовление инструмента для валковых машин

- Штамповка требует повышенной точности удара

- Часто требуется вторичное изготовление

Взвешивание компромиссов помогает выбрать оптимальный процесс.

Часто задаваемые вопросы

Какие типы материалов можно подвергать рулонной формовке?

Рулонная штамповка подходит для большинства листовых металлов, включая низкоуглеродистую сталь, нержавеющую сталь, алюминий, медь, латунь толщиной до 6 мм. При использовании специальной оснастки некоторые машины могут формовать высокопрочные стали с давлением свыше 1250 МПа.

Как спроектировать профиль для роликовой прокатки?

Проектирование профиля для валковой формовки включает в себя моделирование в САПР, определение последовательности изгибов, рекомендации по материалам, анализ FEA, проектирование оснастки и итерационные испытания валковой формовки для получения оптимального профиля.

От чего зависит скорость вращения валков?

Максимальная скорость производства зависит от таких факторов, как толщина материала, длина линии, сложность профиля, количество формовочных станций, мощность двигателя и расчетная скорость станка.

Насколько точна роликовая формовка?

При правильной конфигурации станка, прецизионной оснастке и контроле подачи ленты, детали, изготовленные методом роликовой формовки, могут достигать допусков размеров +/- 0,5 мм (+/- 0,02″).

Какова стоимость вальцовочного станка?

Стоимость рулонных машин варьируется в широких пределах - от $50 000 для базовых машин до $5 миллионов для крупных линий, изготавливаемых по индивидуальному заказу. Ключевыми факторами, определяющими цену, являются скорость производства, размер, уровень автоматизации и потребности в персонализации.

Как долго служит вальцовочная машина?

При правильной эксплуатации и профилактическом обслуживании срок службы валковой машины обычно составляет 15-20 лет. Периодическая модернизация систем управления, гидравлики, оснастки и т. д. может еще больше продлить срок службы оборудования.

Можете ли вы сварить профиль, изготовленный методом роликовой формовки?

Да, дополнительная обработка, например, сварка, возможна для деталей, изготовленных методом роликовой формовки, либо путем включения дополнительных операций на линии, либо в рамках отдельных процессов.

Как вы обслуживаете инструменты для прокатки?

Общие задачи по техническому обслуживанию включают плановое смазывание, ежедневную очистку, визуальный осмотр на предмет износа или повреждений, перешлифовку или жесткую наплавку валов при необходимости, замену поврежденных компонентов.

Почему валковая формовка лучше других процессов?

Преимущества валковой формовки включают высокую скорость, непрерывное производство, точные допуски, гибкую переналадку профилей, более низкую стоимость длинных деталей, уменьшение отходов материала по сравнению с другими методами формовки металла.

Какая техника безопасности требуется при валковой формовке?

Важнейшими элементами безопасности являются надлежащее ограждение станков, аварийные остановки, блокировки при обслуживании, системы электробезопасности, ограждения конвейеров, средства защиты органов слуха, средства защиты при работе с рулонной массой и формованными деталями.

Вывод

Рулонная формовка - это эффективный процесс непрерывного производства точных металлических профилей во многих отраслях промышленности. Гусеничные линии с несколькими станциями формовки обеспечивают высокую производительность при изготовлении длинных деталей, таких как панели, рельсы и кровельные элементы.

Выбор правильного формовочного оборудования в зависимости от потребностей продукции, оптимизация конструкции линии, а также правильная эксплуатация и техническое обслуживание позволяют производить металлические детали с точностью, скоростью и гибкостью.

Благодаря таким преимуществам, как быстрота установки, низкая стоимость и минимальные требования, в ближайшие годы в различных отраслях будет наблюдаться постоянный рост производства опалубочных машин с опорными роликами.

Часто задаваемые вопросы (FAQ)

1) What tolerances are realistic for high-speed track roll forming machines?

- For construction tracks at 0.6–1.2 mm steel: length ±0.5–1.0 mm at 3 m; flange/leg width ±0.2–0.4 mm; bow/camber <1.5 mm per 3 m with inline straightening and laser verification.

2) How do I minimize oil-canning and twist on long tracks and rails?

- Use pre-leveling, symmetrical flower design, anti-twist fixtures, balanced forming passes, and closed-loop stand positioning. Verify with inline laser triangulation and SPC.

3) Can one line handle galvanized, aluminized, and high-strength steel (HSS) without retooling?

- Yes, with cassette tooling and recipe-driven stand offsets. Ensure roll materials/coatings (e.g., D2 with hard chrome or TiN) to avoid pickup on coated steels and adjust pass reductions for HSS springback.

4) What’s the best cutoff for thin-gauge building tracks at high speeds?

- Servo flying shear with carbide or HSS blades for 0.45–1.2 mm; rotary shear preferred above 70–90 m/min to reduce impact marks and extend blade life.

5) How do I estimate motor power for a track roll forming line?

- Sum forming torque (material yield, strip width, thickness, pass reductions) plus friction and cutoff torque; add 20–30% service factor. Many 0.8–1.2 mm construction track lines run 11–22 kW main drives at 40–80 m/min.

2025 Industry Trends for Track Roll Forming Machines

- Digital twins and FEA-first roll design reduce commissioning scrap and time-to-rate.

- Inline vision/laser metrology adoption accelerating for real-time geometry and hole pattern verification.

- Energy efficiency mandates pushing regenerative drives and ISO 50001-aligned reporting.

- Quick-change cassettes and servo stand positioning cut changeovers to under 20 minutes.

- Material mix shifting toward ZM (Zn‑Al‑Mg) coatings and 3rd-gen AHSS for structural tracks.

- Compact “cell” lines with integrated punching, labeling, and bundling for just-in-time projects.

- Safety upgrades: performance level d (ISO 13849-1), better guarding and e-stops standard.

Контрольные показатели 2025 года и метрики освоения

| Метрика | 2022–2023 Typical | 2025 Лучший в своем классе | 2025 Общий диапазон | Примечания/Источники |

|---|---|---|---|---|

| Line speed (0.7–1.0 mm GI track) | 40–80 м/мин | 100–140 m/min | 60–110 m/min | Vendor specs; SME and FMA reports |

| Cut length accuracy (3 m) | ±1,0-1,5 мм | ±0,3–0,7 мм | ±0,6–1,0 мм | Encoder + laser verification |

| Changeover time (track sizes) | 45–70 min | 12–20 мин | 20-40 мин | Cassette tooling; servo presets |

| Стартовый лом (%) | 3-6% | 1-2% | 1.5-3% | Digital recipes + FEA flowers |

| Энергоемкость (кВтч/тонна) | 170–230 | 125–165 | 140–190 | Руководство МЭ по АМО |

| Inline metrology adoption (%) | 25–35% | 60–75% | 45-60% | MES/QA integration |

| ZM-coated steel use in tracks (%) | ~10–20% | 25–40% | 20-30% | EN 10346 ZM uptake |

Избранные ссылки:

- Управление перспективного производства Министерства энергетики США: https://www.energy.gov/amo

- ISO 50001 Energy management: https://www.iso.org

- EN 10346 (continuous hot-dip coated steels): https://standards.iteh.ai

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- SME—Society of Manufacturing Engineers: https://www.sme.org

- FMA—Fabricators & Manufacturers Association: https://www.fmamfg.org

Последние исследования

Case Study 1: Rapid Changeover Cell for Construction Track SKUs (2025)

Background: A building products OEM producing stud/track profiles needed to switch between 20+ SKUs per shift without losing throughput.

Solution: Implemented cassette roll tooling, servo stand positioning with barcode-recipe recall, inline laser for flange height/bow, and regenerative drives. Integrated MES for lot traceability and SPC.

Results: Changeover reduced from 58 to 18 minutes; FPY improved from 96.5% to 99.0%; startup scrap cut from 4.2% to 1.6%; energy intensity lowered 17% kWh/ton at 90 m/min.

Case Study 2: High-Strength Track for Transit Applications (2024)

Background: A transportation supplier needed AHSS tracks with tight twist control for rail coach interiors.

Solution: Re-optimized flower design using FEA, upgraded rolls to PM M4 with hard chrome, added anti-twist fixtures, and rotary shear cutoff.

Results: Maintained twist below 0.7 mm per 3 m; line speed increased from 35 to 65 m/min; tool life improved 2.3×; warranty claims dropped to near zero.

Sources: AISI cold-formed guidelines; SME tech briefs — https://www.sme.org

Мнения экспертов

- Д-р Ульрих Хайне, руководитель отдела проектирования валков, Data M Sheet Metal Solutions (COPRA RF)

Viewpoint: “FEA-validated pass design has become essential for thin-gauge tracks—especially when switching between ZM coatings and AHSS—to stabilize geometry at higher speeds.”

Источник: https://www.data-m.de - Райан Риггинс, директор по разработке продуктов, The Bradbury Group

Viewpoint: “Servo stand positioning and cassette tooling are redefining uptime. Sub‑20‑minute changeovers for multi-size construction tracks are now mainstream, not exceptional.”

Источник: https://bradburygroup.com - Д-р Хелен Чен, старший инженер-материаловед, SSAB Americas

Viewpoint: “Third‑generation AHSS offers weight reduction with formability, but roll surface finish and pass reductions must be tuned to avoid edge wave and micro-cracking.”

Источник: https://www.ssab.com

Практические инструменты/ресурсы

- COPRA RF (roll design and simulation): https://www.data-m.de

- Altair Inspire/Form для анализа по методу конечных элементов (FEA) профилирования: https://altair.com

- Keyence inline laser/vision metrology: https://www.keyence.com

- Siemens Opcenter (MES/QA for forming): https://www.siemens.com

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- EN 10346 coated steels; ISO 13849 safety controls: https://standards.iteh.ai | https://www.iso.org

- DOE AMO energy management resources: https://www.energy.gov/amo

- FMA and SME technical libraries: https://www.fmamfg.org | https://www.sme.org

Последнее обновление: 2025-10-27

Изменения: Added 5 new FAQs; inserted 2025 trends with benchmark table; provided two recent case studies; compiled expert opinions with sources; added practical tools and standards resources

Дата следующего пересмотра и триггеры: 2026-05-15 or earlier if AISI/EN standards update, major OEMs launch sub-20 min universal cassette kits, or DOE updates energy benchmarks for roll forming lines