Машины для формирования постов используются для гибки и придания металлическим рулонам индивидуального профиля с помощью ряда прогрессивных клетей для валковой формовки. Эта универсальная технология позволяет создавать сложные и точные поперечные сечения для различных применений в таких отраслях, как строительство, транспорт, инфраструктура и т. д.

В этом исчерпывающем руководстве рассматриваются все аспекты машин для пост-валковой формовки: типы, принципы работы, компоненты, технические характеристики, области применения, преимущества и ограничения. В него включены подробные таблицы и часто задаваемые вопросы, которые помогут сравнить различные варианты и принять обоснованное решение для ваших потребностей в валковой формовке.

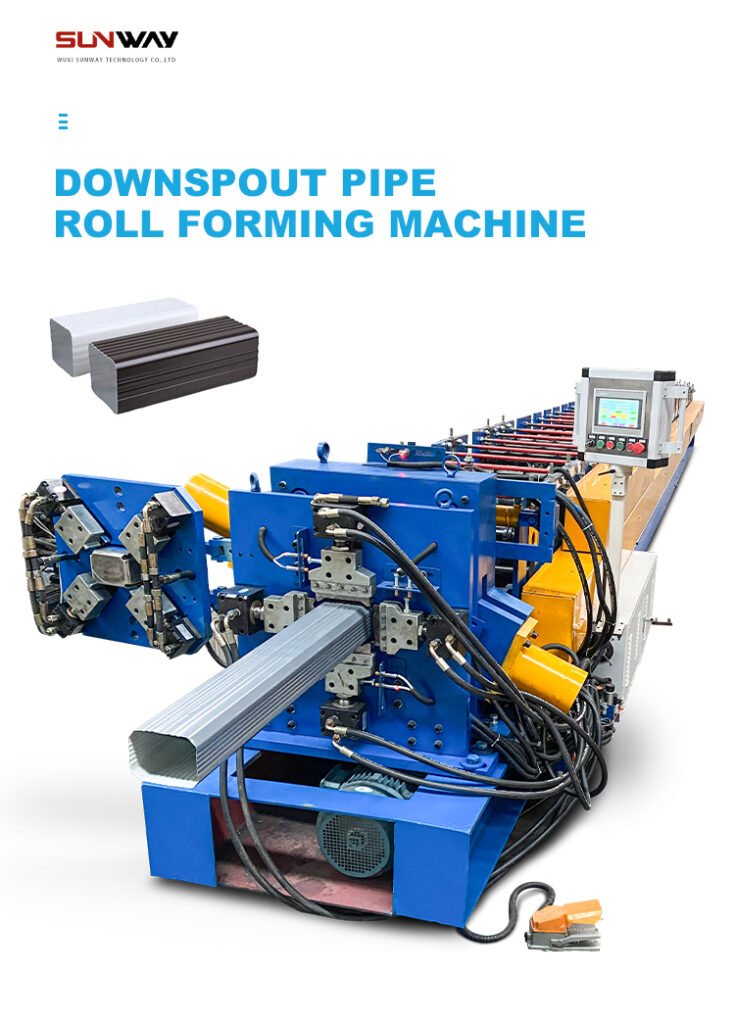

Обзор рулонных формовочных машин

Поствалковая формовка - это непрерывный и универсальный процесс формовки металла, который превращает плоские металлические полосы или рулоны в индивидуальные профили. Он осуществляется путем постепенного изгиба материала через серию валковых клетей, расположенных в линию. Каждая клеть делает небольшой дополнительный изгиб, пока не будет получен окончательный профиль поперечного сечения.

Ключевые особенности пост-валковой формовки:

- Создание длинных, сложных и точных профилей поперечного сечения

- Высокоавтоматизированный и эффективный процесс с высокими темпами производства

- Возможность формования высокопрочных материалов, таких как нержавеющая сталь и алюминий

- Низкие затраты на оснастку по сравнению с другими методами изготовления

- Минимальные потери материала, так как обработка производится на рулонном материале

- Изменение профилей путем изменения оснастки валков

- Интеграция с такими операциями, как штамповка, резка, сварка, для получения готовых деталей

Типы машин для формовки постов

| Тип машины | Описание |

|---|---|

| Стационарные постовые машины | Валковая оснастка, закрепленная на отдельных валковых клетях в последовательности для постепенного формирования профиля |

| Подвижные почтовые машины | Передвижные стойки для регулировки этапов формовки в соответствии с профилем |

| Клетчатые машины | Сочетает в себе функции стационарных и подвижных постовых машин, что обеспечивает гибкость. |

| Высокоскоростные линии для формовки рулонов | Изготовление профилей со скоростью более 100 м/мин путем наложения валков друг на друга |

Основные компоненты машины для формовки столбов

| Компонент | Функция |

|---|---|

| Разматыватель | Подача рулонной ленты в клети для формовки рулонов |

| Подающие валики | Протягивает материал в секцию формования с заданной скоростью |

| Формовочные валки | Постепенный изгиб материала через ряд стоек |

| Булочки | Поддерживать и направлять ленту через рулонные станции |

| Станция стрижки овец | Обрезает профили до нужной длины |

| Штабелер | Собирает профили срезов |

| Панель управления | Управление скоростью, регулировка направляющих и контроль |

Области применения машин для формовки постов

Пост-роликовая штамповка используется для производства металлических профилей в самых разных отраслях промышленности:

Строительство и инфраструктура

- Кровля (стоячий фальц, скрытое крепление)

- Облицовочные панели

- Настил для мостов

- Профили дренажа

- Конструктивные секции

- Перильные системы

- Дорожные изделия

- Подвески и бортики

Автомобили и транспорт

- Компоненты шасси

- Кузова грузовых автомобилей

- Рамы кузова автобуса

- Кровля железнодорожных вагонов

- Глушители и глушители

- Автомобильные панели

Оборудование и приборы

- Стойки стеллажа

- Электрические шкафы

- Осветительные приборы

- Секции стеллажей

- Оконные секции

- Офисная мебель

- Посуда и утварь

Преимущества рулонного формования

- Универсальный процесс, позволяющий создавать сложные и замысловатые профили

- Постоянное качество и допуски в профилях

- Быстрое производство с высоким выходом материала

- Возможность формования высоко- и сверхвысокопрочных сталей

- Низкие затраты на оснастку по сравнению с другими процессами

- Минимальные потери брака, так как рулоны формируются постепенно

- Более низкое энергопотребление по сравнению с механической обработкой или прессованием

- Быстрая смена валов с помощью модульной оснастки

- Компактное оборудование, занимающее меньше места по сравнению с другими процессами изготовления металла

Рекомендации по выбору оборудования для формирования постов

Ключевые факторы, которые необходимо учитывать при инвестировании в машину для пост-роликовой формовки:

Желаемые характеристики профиля

- Форма изделия и сложность поперечного сечения

- Толщина металла и марка материала

- Точность размеров и допуски

- Требуемый объем производства или выпуск продукции

- Диапазон ширины рулонного материала, подлежащего формованию

Требования к эффективности производства

- Необходимый уровень автоматизации

- Интеграция с другими операциями, такими как штамповка или резка

- Быстрое переключение между профилями

- Встроенные функции мониторинга и управления

Ограничения по площади и компоновке

- Общая длина в зависимости от количества формируемых стоек

- Требования к подаче и выгрузке

- Высота и высота линии

- Интеграция с существующими процессами

Бюджетные и стоимостные аспекты

- Базовая цена машины плюс вспомогательное оборудование

- Доставка, монтаж и ввод в эксплуатацию

- Обучение операторов и обслуживающего персонала

- Необходимый уровень послепродажного обслуживания и технической поддержки

Правильная оценка вышеперечисленных факторов позволит вам выбрать идеальное решение для валковой формовки, соответствующее вашим конкретным производственным потребностям.

Технические характеристики машин для формовки постов

Линии для пост-валковой формовки изготавливаются по индивидуальному заказу с использованием компонентов, выбранных в соответствии с требованиями приложения. Ниже приведен обзор типичных технических характеристик машин:

Рама и рулоны

- Конструкция рамы: С-образная или О-образная рама

- Количество роликовых станций: от 10 до 26 обычно

- Материал вала: D2, легированная сталь, адамит

- Диаметр рулона: от 100 до 250 мм

- Регулировка роликов: Ручная или с электроприводом

- Источник питания вала: Электрический серводвигатель или гидравлический привод

Параметры материала

- Тип материала: Мягкая сталь, нержавеющая сталь, алюминий

- Толщина материала: от 0,5 до 3 мм обычно

- Ширина материала: от 300 до 1250 мм

- Внутренний диаметр рулона: стандартный от 400 до 610 мм

Скорость и производство

- Скорость формовки: от 10 до 120 м/мин

- Диапазон длины реза: от 1 до 10 м

- Скорость производства: До 8000 м/час

Стандарты проектирования и инжиниринга

Конструкция, компоненты и меры безопасности машины для формирования постовых валков должны соответствовать национальным и международным стандартам. К основным из них относятся:

- ISO 12100 - Безопасность оборудования

- EN 1010 - Требования безопасности для машин

- ISO 841 - Промышленные роботы и робототехнические системы

- ISO 5348 - Машины для формовки рулонов

- Правила OSHA по охране машин

Авторитетные производители создают машины, соответствующие или превосходящие самые современные стандарты. Соответствие стандартам обеспечивает безопасность эксплуатации и общепринятое качество продукции.

Монтаж и эксплуатация машин для формовки постов

Правильная установка и эксплуатация - залог безопасной, эффективной и качественной формовки валков:

Руководство по установке

- Обеспечьте достаточное пространство для длины машины, подачи/выгрузки материала

- Ровная поверхность земли для предотвращения вибрации

- Подготовлены надлежащее заземление и линии электропитания

- Установлены валковая оснастка, защитные ограждения и устройства

- Все станции выровнены, откалиброваны и протестированы

Контрольный список операций

- Выберите и загрузите соответствующий материал катушки

- Пропустите ленту через валики в механизм подачи.

- Настройте такие параметры, как скорость линии, длина среза

- Запуск процесса формовки и тестирование образцов

- Контроль подачи ленты, регулировка роликов, качество резки

- Проводите регулярное техническое обслуживание между производственными циклами

Меры предосторожности

- Обеспечить надлежащее обучение персонала работе с оборудованием

- Обязательные СИЗ, такие как плотно прилегающая одежда, защитные очки

- Не проникайте в рабочие зоны и не открывайте защитные ограждения

- Остановка работы при обнаружении неправильной подачи или застревания рулонной ленты

- Соблюдайте процедуры блокировки при проведении технического обслуживания и ремонта

Техническое обслуживание машин для формовки постов

Регулярное техническое обслуживание значительно повышает время безотказной работы, производительность и безопасность. Ключевые аспекты включают:

Ежедневно:

- Визуальный контроль валковых инструментов, выравнивание полос, качество резки

- Проверьте, нет ли ослабленных креплений, ненормальной вибрации или шума.

- Удалите металлический мусор и пыль

Еженедельно:

- Смазка подшипников и валов

- Осмотрите цепи, звездочки, шестерни

- Проверьте уровень гидравлической жидкости

- Проверьте устройства аварийного отключения и безопасности

Ежемесячно:

- Тщательная уборка всех станций

- Осмотрите валы, подшипники, уплотнения на предмет износа

- Проверьте электропроводку и соединения

- Калибровка/регулировка компонентов и валов при необходимости

Ежегодно:

- Полная проверка рамы, валов, двигателей

- Замените изношенные компоненты, такие как подшипники, уплотнения

- При необходимости обновляйте детали оборудования или программное обеспечение

Правильное техническое обслуживание в соответствии с приведенным выше графиком и руководством по эксплуатации машины позволит максимально увеличить срок службы и производительность машины для пост-валковой формовки.

Выбор производителя листогибочного станка

Выбор правильного производителя имеет решающее значение для получения высокопроизводительной вальцовочной машины, отвечающей вашим потребностям:

Основные критерии оценки

- Многолетний опыт работы с валковым оборудованием

- Разнообразные профили, способные производить

- Использование качественных материалов и компонентов

- Уровень предлагаемой персонализации

- Инновационный дизайн и расширенные возможности

- Соблюдение стандартов безопасности

- Оперативная предпродажная техническая поддержка

- Профессиональная установка и обучение операторов

- Возможность технического обслуживания и сервиса

- Долгосрочная доступность запасных частей

- Конкурентоспособные цены и гарантия на продукцию

Проведение тщательной проверки по вышеуказанным параметрам поможет определить лучшего партнера по валковой формовке для удовлетворения ваших производственных потребностей и достижения долгосрочного успеха.

Анализ затрат на оборудование для формовки постов

Стоимость машины для формирования постов зависит от таких факторов, как:

- Размер и вместимость рамы

- Количество станций формирования валков

- Уровень автоматизации и дополнительные возможности

- Материал конструкции

- Скорость производства и производительность

- Марка и местонахождение производителя

Типичный ценовой диапазон:

| Производительность машины | Диапазон цен |

|---|---|

| Ручные и полуавтоматические линии | $40,000 - $60,000 |

| Рулонные линии средней производительности | $60,000 - $150,000 |

| Высокоскоростные и автоматизированные линии | $150 000 - $500 000 |

| Сверхпрочные линии для высокопрочных материалов | $500,000 - $2,000,000 |

Вспомогательное оборудование, такое как разматыватели, ножницы, штабелеры, обычно добавляет от $20 000 до $60 000.

Установка, доставка и обучение может стоить 15-25% дополнительно в зависимости от местоположения и сферы применения.

Договоры на послепродажное обслуживание составляет около 5-10% стоимости машины в год.

Выбор высокопроизводительных автоматизированных линий от премиальных брендов по понятным причинам обходится дороже по сравнению с базовыми решениями для рулонной формовки. Но увеличение инвестиций окупается за счет повышения производительности, эффективности, точности и снижения эксплуатационных расходов.

Плюсы и минусы листогибочных машин

Преимущества

- Высокогибкий процесс, позволяющий создавать сложные формы профилей

- Неизменное качество с минимальными допусками на размеры

- Высокие скорости и объемы производства

- Низкая стоимость оснастки по сравнению с другими процессами

- Быстрая смена профилей с помощью модульной оснастки

- Компактные размеры позволяют экономить заводские площади

- Возможно формование из широкого спектра материалов, включая современные высокопрочные стали

- Снижение потерь брака благодаря постепенному формированию рулонов

- Автоматизированное производство повышает безопасность и снижает трудозатраты

Ограничения

- Первоначальные инвестиции в оборудование выше для автоматизированных линий

- Сложность конструкции возрастает для некоторых экзотических профилей

- Не идеально подходит для производства небольших партий или прототипов

- Проектирование валов требует знаний и опыта

- Для поддержания работоспособности требуется регулярное техническое обслуживание

- Ограниченная способность формировать симметричные профили

Несмотря на некоторые недостатки, многочисленные преимущества пост-валковой штамповки делают ее ценным производственным процессом, подходящим для изготовления длинных партий металлических деталей во многих отраслях промышленности.

Часто задаваемые вопросы

В: Какие материалы могут быть изготовлены методом пост-ролл?

Машины для формирования постовых валов могут производить профили из:

- Низкоуглеродистая сталь

- Высокопрочная сталь

- Нержавеющая сталь

- Алюминий

- Медь

- Латунь

Диапазон толщины от 0,3 мм до 4 мм для металлов с хорошей пластичностью.

В: Какие допуски могут быть достигнуты?

Стандартная роликовая формовка может достигать:

- Допуск на длину профиля ± 1 мм

- Допуск на длину реза ± 2 мм

- Допуск на прогиб ± 1 мм на 1000 мм длины

При использовании высокоточной оснастки и станков возможны допуски ± 0,5 мм.

В: Как быстро происходит смена профилей?

Время переналадки зависит от сложности валковой линии:

- Базовые машины: 1 - 2 часа

- Системы быстрой замены: От 30 минут до 1 часа

- Полностью автоматизированные линии: 15-30 минут

Поэтому инвестиции в быстросменную модульную оснастку сводят к минимуму задержки при переналадке.

Вопрос: Что влияет на цену машин для формирования постовых валов?

Основные факторы, влияющие на стоимость:

- Требования к скорости производства и производительности

- Уровень автоматизации

- Дополнительные функции, такие как быстрая переналадка

- Толщина и прочность сырья

- Уровни точности и допусков

- Репутация производителя

Более мощные, быстрые и автоматизированные линии по понятным причинам стоят дороже.

В: Какие аспекты безопасности следует учитывать?

Важнейшие элементы безопасности включают:

- Взаимозаменяемые физические ограждения и барьеры

- Кнопки аварийной остановки в пределах досягаемости

- Предупреждающие лампы, сигналы тревоги и визуальные индикаторы

- Датчики для обнаружения заеданий или смещения

- Соответствие оборудования стандартам безопасности

- Надлежащее обучение персонала процедурам

Это позволяет свести к минимуму потенциальные риски в процессе валковой формовки.

В: Какие профили обычно используются в рулонах?

Обычно производятся такие формы, как:

- Каналы C и U

- Секции "Зед" и "Сигма

- Углы и L-профили

- Панели с ребрами и гофрами

- Коробчатые и прямоугольные трубные профили

- Изогнутые и круглые трубные профили

- Специальные секции, такие как ограждения для автомагистралей

Возможности профиля безграничны в зависимости от ваших потребностей в дизайне изделия.

Вопрос: Как минимизировать затраты на изготовление валковой оснастки?

Стратегии сокращения расходов на оснастку:

- По возможности стандартизируйте профили для многократного использования

- Передвижные почтовые станки позволяют повторно использовать некоторые стойки

- Используйте модульную оснастку, позволяющую менять местами сегменты валков

- Правильно храните оснастку для повторного использования в будущих заказах

- Работа с поставщиком оснастки для оптимизации конструкции

- Создание собственной оснастки для экономически эффективного производства

Вышеперечисленные методы помогают снизить общие инвестиции в оснастку.

Вывод

Послероликовая штамповка - это универсальный, точный и производительный метод непрерывного формирования металлических профилей из рулонов. Он предлагает значительные преимущества при длительных производственных циклах в различных областях применения.

Это руководство охватывает все аспекты: принцип работы, типы машин, основные компоненты, технические характеристики, области применения, преимущества, стоимость и многое другое. В нем представлен подробный обзор процесса валковой формовки с использованием таблиц для сравнения различных факторов. Представлены критические соображения, которые помогут выбрать идеальное оборудование для поствалковой формовки в соответствии с вашими производственными потребностями и бюджетом.

Часто задаваемые вопросы (FAQ)

1) Могут ли машины рулонной формовки с пострезкой интегрировать предварительную пробивку и сварку без снижения пропускной способности?

Да. Современные линии оснащены сервоприводными пробивными узлами, синхронизированными с энкодером, а также мобильными сварочными или клепальными станциями. При правильной буферизации можно поддерживать скорость 60–120 м/мин на высокопроизводительных машинах рулонной формовки с пострезкой для профилей типа пулін или кабельных лотков.

2) Каковы оптимальные характеристики рулона для минимизации растрескивания кромок на профилях из сверхвысокомарочной стали (UHSS)?

Выбирайте рулоны с контролируемым экстремумом/плоскостностью (I-Unit ≤ 10), минимальным искривлением и указывайте минимальное удлинение и отношение r/t от завода. Используйте смазки с повышенным содержанием ЭП-добавок и снижайте деформацию на проход за счет добавления формующих стендов.

3) Как оценить количество необходимых стендов для нового профиля?

Практическое эмпирическое правило: общий угол изгиба (в градусах) ÷ 10 ≈ количество стендов для мягкой стали толщиной 0,8–1,2 мм. Увеличивайте на 20–40 % для более толстого металла, UHSS или малых внутренних радиусов. Всегда проверяйте моделированием формовки (МЕА) перед изготовлением инструмента.

4) Какой допуск по длине реза можно ожидать при скорости 100 м/мин?

С высокоточным энкодером и сервоприводным мобильным ножницами достижимы ±0,5–1,0 мм на большинстве машин рулонной формовки с пострезкой. Обеспечьте остроту лезвий, механизмы без люфта и правильные профили замедления/разгона для стабильной точности.

5) Как системы быстрой смены влияют на окупаемость?

Если в производстве 3–6 смен профилей в день, кассеты быстрой смены или модульный инструмент сокращают время смены с 90 минут до 20–30 минут, обеспечивая окупаемость за 9–18 месяцев за счет роста времени наработки и снижения отходов.

Тенденции отрасли 2025 года для машин рулонной формовки с пострезкой

- Электрифицированные приводы и мониторинг энергопотребления: сервоприводные стенды с регенеративными ЧПТ снижают энергозатраты на 12–25 %, предоставляя панели реального времени кВт·ч/деталь.

- Цифровые двойники и приоритетное МЕА-инструментирование: поставщики используют симуляции под конкретный профиль для сокращения циклов отладки, уменьшая сроки изготовления инструмента на 15–30 %.

- Автоматизация контроля качества в линии: лазерная триангуляция ширины/кромок и камерный мониторинг фланцев — стандарт для премиум-линий, снижают отходы на 10–25 %.

- Формовка UHSS и многоматериальных профилей: рост использования сталей 700–1180 МПа для транспорта и стеллажей требует больше проходов, меньшей деформации на проход и улучшенных систем смазки.

- Соответствие требованиям устойчивости: рулоны с EPD и управление энергией по ISO 50001 на уровне линии влияют на решения по капитальным вложениям.

Снимок 2025 года: рынок, технологии и показатели производительности

| Метрика (2025) | Значение/диапазон | Актуальность для машин рулонной формовки с пострезкой | Источник |

|---|---|---|---|

| Среднегодовой темп роста рынка оборудования для рулонной формовки (2025–2029) | 5-7% | Указывает на устойчивый рост капитальных вложений в автоматизированные линии | Grand View Research; MarketsandMarkets |

| Экономия энергии сервоэлектроприводами по сравнению с гидравлическими | 12–22 % | Снижение эксплуатационных расходов; упрощенный учет по ISO 50001 | Материалы ABB/Siemens по ЧПТ; полевые данные OEM |

| Внедрение встроенной лазерной метрологии на новых линиях | ~35–45 % | Обеспечивает более жесткие допуски и меньше переделок | Опросы Modern Metals/FFJournal (2024–2025) |

| Среднее время смены с кассетным инструментом | 20-35 мин | Выше время наработки в многопрофильном производстве | Кейсы OEM; ресурсы SME Tooling U |

| Доля UHSS в рулонноформованных компонентах | До 25 % профилей для авто/транспорта | Требует больше стендов и точной смазки | WorldAutoSteel; техдоклады SAE |

Примечание: Проверяйте данные у региональных поставщиков и по спецификациям проекта перед закупкой.

Последние исследования

Кейс 1: Цифровой двойник сокращает время отладки для профилей кабельных лотков (2025)

Предыстория: Производитель электрооборудования, переходящий на оцинкованную сталь 1,5 мм, сталкивался с длительными циклами отладки и 4,5 % отходов на новом инструменте для пост-роллформовки.

Решение: Внедрен цифровой двойник на базе МЕА для разработки проходов; добавлено два промежуточных стенда, переход на смазку повышенной вязкости с ЭП-добавками. Мобильные ножницы пересинхронизированы с энкодером.

Результаты: Время отладки сокращено на 32 %; отходы снизились до 1,9 %; скорость линии выросла с 60 до 85 м/мин при точности реза ±0,7 мм.

Кейс 2: Оптимизация энергии на высокоскоростной линии пулін (2024)

Предыстория: Поставщик стройматериалов на линии Z-пулін со скоростью 100 м/мин столкнулся с ростом энергозатрат и износом подшипников.

Решение: Ретрофит сервоприводами с регенеративным торможением, введен мониторинг состояния (вибрация + температура) на стендах, автоматическая дозировка смазки.

Результаты: Снижение энергозатрат на 16 % (кВт·ч/т); отказы подшипников на 40 % ниже г/г; OEE вырос с 82 % до 88 %.

Мнения экспертов

- Проф. Марк Дж. Виерк, заведующий кафедрой формовки металлов, Университет штата Огайо

«Проектирование проходов с ограничением эквивалентной пластической деформации на стенд, подтвержденное МЕА, фундаментально для формовки UHSS на машинах рулонной формовки с пострезкой. Результат — меньше трещин на кромках и дольше срок службы инструмента». - Елена Коваленко, директор по производственной инженерии, Hilti Group

«Кассеты быстрой смены в сочетании со стандартизированными базисами — главный рычаг для многопрофильного производства малыми партиями. Мы регулярно выигрываем часы смены, уходящие ранее на выверку». - Дэвид Чен, старший советник по устойчивости, WSP

«Учет энергии на уровне стенда и закупки рулонов с EPD становятся требованиями тендеров. Линии с прозрачными данными кВт·ч/деталь имеют преимущество при закупках».

Практические инструменты/ресурсы

- Симуляция профилей и МЕА: Altair Inspire/Forming (https://altair.com), AutoForm Tube/Roll (https://www.autoform.com)

- Встроенные измерительные системы: лазерные датчики Keyence (https://www.keyence.comПриводы/автоматизация: Siemens SINAMICS + S120 (https://www.micro-epsilon.com)

- Приводы и оптимизация энергии: Siemens SINAMICS (https://new.siemens.com), ABB Drives (https://new.abb.com/drives)

- Стандарты и безопасность: ISO 12100, ISO 5348, OSHA Machine Guarding (https://www.osha.gov)

- Данные по материалам для UHSS и алюминия: WorldAutoSteel (https://www.worldautosteel.org), Matmatch (https://matmatch.com)

- Лучшие практики и кейс-стади: Ассоциация производителей и фабрикаторов — FMA (https://www.fmamfg.org), ресурсы SME (https://www.sme.org)

Цитаты: Проверяйте рыночные данные и темпы внедрения через Grand View Research, MarketsandMarkets, отраслевые опросы Modern Metals/FFJournal и технические whitepapers OEM от ABB/Siemens.

Последнее обновление: 2025-10-23

Изменения: Добавлен FAQ из 5 пунктов по интеграции, материалам, оценке стендов, допускам и ROI; вставлены тенденции 2025 с таблицей данных; приведены два свежих кейса; включены мнения экспертов; подобраны практические инструменты/ресурсы с авторитетными источниками.

Дата следующего пересмотра и триггеры: 30 апреля 2026 г. или ранее при обновлении стандартов (ISO/OSHA), выпуске следующего поколения сервостендов крупными OEM или превышении доли UHSS 30 % в целевых приложениях.