Обрезка рулонов - это процесс металлообработки, при котором рулоны металла формируются в индивидуальные профили с обрезками. Вальцовочные станки используются для создания обрезных профилей для различных областей применения, таких как строительство зданий, инфраструктура, транспорт, упаковка и многое другое. В этом подробном руководстве представлен подробный обзор типов рулонных профилегибочных машин, основных компонентов, технических характеристик, областей применения, преимуществ и т. д.

Обзор рулонной опалубки для отделки

Рулонная штамповка - это специализированный процесс производства листового металла, используемый для формирования рулонного металла в индивидуальные профили. Он сочетает в себе обычную рулонную штамповку с дополнительными станциями резки обрезков, встроенными в линию.

Валковая формовка превращает плоский металлический лист в профиль путем постепенного изгиба материала через последовательные пары контурных валков. Вальцовка с обрезкой делает еще один шаг вперед, обрезая края и создавая готовые детали с жесткими допусками.

Основными преимуществами рулонной формовки являются:

- Высокая производительность и низкая стоимость единицы продукции по сравнению с другими методами резки

- Возможность создания индивидуальных и сложных форм обрезков

- Постоянное качество и точность размеров более +/- 0,5 мм

- Минимальное количество отходов, так как обрезки выполняются в линию

- Применяется для широкого спектра металлов, таких как сталь, алюминий, медь, латунь

Рулонные профилегибочные машины выпускаются в различных конфигурациях для производства прямых или рулонных профилей со скоростью более 100 метров в минуту.

Добавление станций обрезки и продольной резки позволяет создавать готовые детали без каких-либо дополнительных операций. Это делает рулонную штамповку идеальным решением для крупносерийного производства металлических деталей, используемых в строительстве, инфраструктуре, транспорте, упаковке, производстве бытовой техники и т. д.

Типы машин для формовки рулонов

Валковые профилегибочные машины можно классифицировать по конфигурации производственной линии, количеству формовочных станций, типу метода резки и возможностям придания формы профилю:

На основе производственной линии

- Поточные машины: Все операции формовки и резки интегрированы в одну непрерывную производственную линию. Это позволяет увеличить производительность и упростить перенос деталей.

- Окололинейные машины: Линия формовки отделена от линии резки. Сформированные профили вручную или автоматически передаются на линию обрезки. Обеспечивает большую гибкость при изготовлении профилей.

- Автономные машины: Формовка и обрезка выполняются на полностью независимых линиях в отдельных зонах. Более низкая производительность, но возможность формовки стандартных профилей и обрезки по индивидуальному заказу.

На основе станций формовки

- Станки с фиксированной длиной реза: Обрезка профиля на заданную длину после формовки. Используется для крупносерийного производства деталей стандартной длины.

- Машины переменной длины: Резка профилей по требованию на любую длину в пределах возможностей станка. Предпочтительно для малых и средних объемов.

На основе метода резки

- Пробивка: Гидравлические или сервоэлектрические пробойники делают отверстия или вырезы в заданных местах профиля. Позволяет выполнять широкий спектр работ по индивидуальному заказу.

- Стрижка: Ротационные летучие фрезы нарезают профили под углом до нужной длины. Быстрее, чем штамповка, но с ограничениями по форме.

- Пиление: Диски для циркулярных пил режут профили перпендикулярно длине. Обеспечивает качественную обрезку кромок, но выполняется медленнее, чем обрезка ножницами.

- Лазерная резка: Лазерный луч делает аккуратные надрезы, расплавляя металл на месте. Позволяет выполнять сложные контуры без штампов, но имеет меньшую производительность.

На основе возможностей формирования профиля

- Фиксированный профиль: Специальные комплекты валов позволяют многократно производить один и тот же заранее разработанный профиль в больших объемах. Снижение затрат, ускорение переналадки.

- Регулируемый профиль: Наборы рулонов позволяют изменять размеры и создавать ограниченный ассортимент похожих профилей.

- Универсальный профиль: Полностью модульные формовочные станции с быстросменной оснасткой позволяют изготавливать любые нестандартные профили в пределах возможностей станка. Наиболее гибкие, но более дорогие.

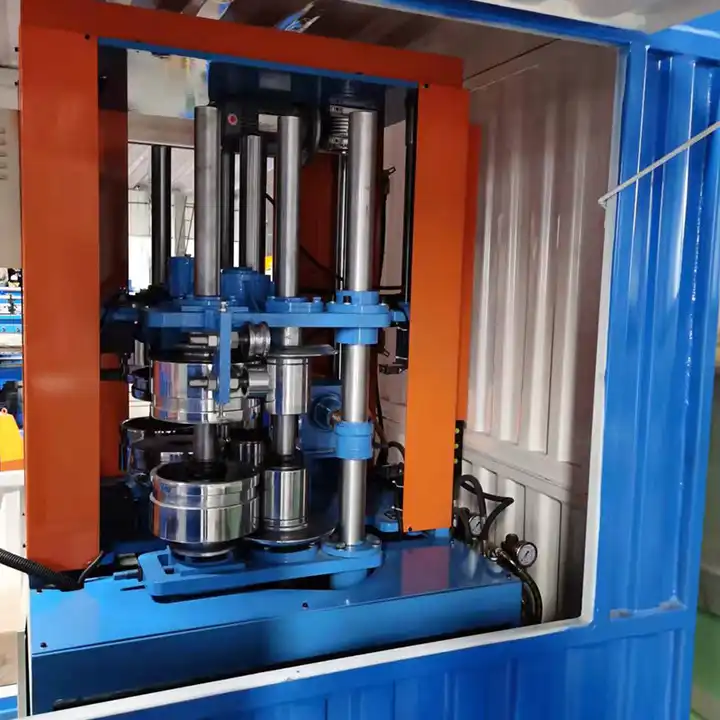

Основные компоненты линий для формовки рулонов обшивки

Линии для формовки рулонов с отделкой состоят из загрузочного оборудования, станций формовки, зон резки и выходных конвейеров.

Основными компонентами являются:

- Разматыватель: Подает рулоны плоского листового металла в рулонный пресс. Включает разматывающую оправку, рулонную машину, нитепритягиватель, выпрямитель и подающий механизм.

- Станции формовки: Постепенное сгибание и придание формы полосе через последовательные валки. Содержит верхние и нижние валки, корпуса, зубчатые передачи, привод, элементы управления.

- Зона перфорации и резки: Инструменты для профилирования с пуансоном, ножницами или пилой выполняют подрезку сформованного профиля. Содержит фрезы, зачистные устройства, держатели инструментов, элементы управления.

- Выходной конвейер: Транспортирует готовые детали отделки из системы. Может включать в себя оборудование для подсчета деталей, штабелирования и пакетирования.

- Защитное оборудование: Световые завесы, ограждения, блокировки обеспечивают безопасность оператора при автоматизированном производстве.

- Средства управления: ПЛК автоматизирует и контролирует скорость линии, подачу, формы, резку, выход для оптимизации производства. HMI позволяет контролировать и изменять параметры.

Другие компоненты, такие как системы управления контурами, распрямители, системы смазки, обеспечивают качественное высокоскоростное производство на обрезных валковых формовочных машинах.

Типовые технические характеристики машин для формовки рулонов с обрезкой

Формовочные машины с обрезными валиками выпускаются в широком диапазоне размеров и технических характеристик в соответствии с производственными требованиями:

| Спецификация | Типовые значения |

|---|---|

| Скорость линии | 10 - 120 м/мин |

| Ширина полосы | 50 - 2100 мм |

| Диапазон толщины ленты | 0,3 - 4 мм |

| Мин. длина профиля | 300 мм |

| Макс. длина профиля | Неограниченное количество с разрезом по длине |

| Допуск по длине | +/- 1 мм |

| Допуск на пробивку отверстий | +/- 0,5 мм |

| Диапазон размеров отверстий | 8 - 100 мм в диаметре. |

| Установленная мощность | 15 - 150 кВт |

| Уровень шума | <85 дБ |

| Производственная среда | 10 - 40°C, влажность <90% |

Станки могут поставляться в стандартном исполнении или разрабатываться по индивидуальному заказу. Для специальных применений возможна производительность до 2500 мм в ширину и 6 мм в толщину.

Области применения обрезных роликовых профилей

Валковая штамповка позволяет экономически эффективно производить готовые металлические детали отделки. Типичные области применения включают:

Строительство зданий и сооружений

- Оконные и дверные рамы

- Навесные фасады, облицовка, фасады

- Кровля и оклад

- Каркасы внутренних перегородок

- Осветительные трофферы, даунлайты

- Декоративная лепнина и отделка

- Балюстрады, поручни

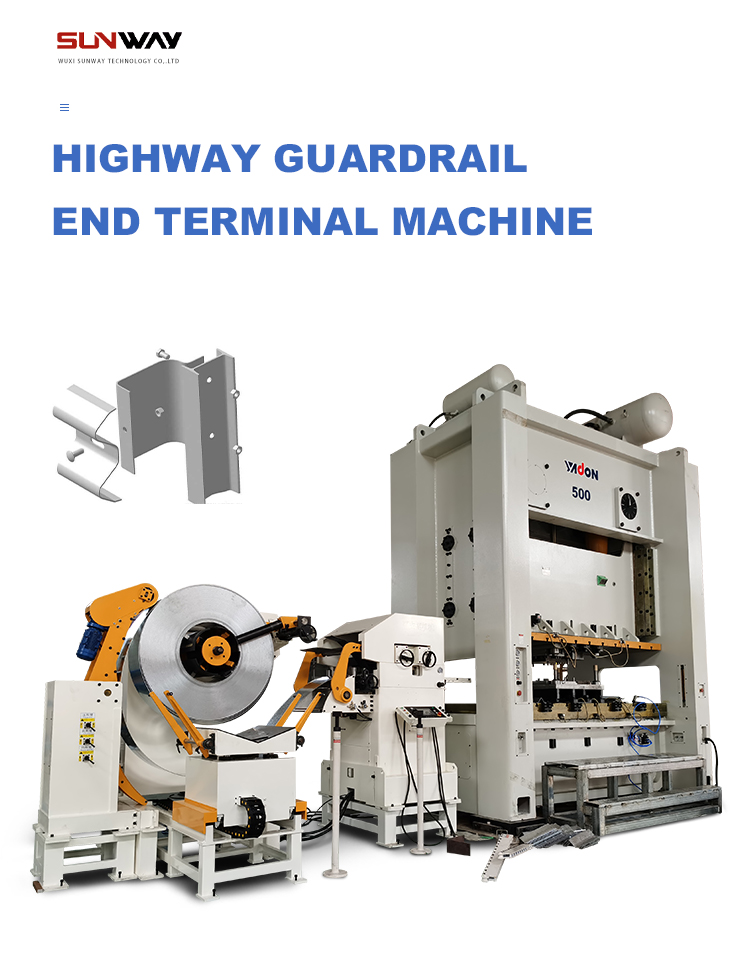

Инфраструктура и транспорт

- Дорожные барьерные полосы

- Противоаварийные барьеры

- Панели для железнодорожных вагонов

- Панели для грузовиков и прицепов

- Судостроительные панели

Складские помещения, стеллажи и полки

- Прямые колонны

- Опорные скобы для полок

- Поперечные балки

- Гондольные стеллажи

- Декоративные накладки на опоры

Мебель

- Каркасы столов и шкафов

- Каналы и направляющие для ящиков

- Ножки стульев и столов

- Декоративная отделка

Электротехника и приборы

- Корпуса двигателей и насосов

- Электрические шкафы и шасси

- Панели управления

- Вкладыши для холодильников

- Печь и воздуховоды кондиционера

- Облицовка барабанов и цилиндров

Другие приложения

- Вывески и дисплеи

- Оборудование для игровых площадок

- Сельскохозяйственное оборудование

- Автомобильные компоненты - оборонные приложения

Практически в любой области применения, требующей линейных обрезных профилей, можно использовать рулонную формовку обрезных профилей, обеспечивающую стабильное качество при высокой производительности.

Преимущества и достоинства рулонной опалубки

К основным преимуществам машин для формирования рулонов обрезки относятся:

- Высокая скорость производства - До 100 с лишним метров в минуту

- Низкая стоимость - Большие объемы значительно снижают стоимость одной штуки

- Экономия материалов - Низкие потери от брака по сравнению с другими методами резки

- Гибкость - Возможны различные профили из одной линии

- Настройка - Уникальные формы, достижимые благодаря конструкции оснастки

- Последовательность -параметрический контроль формования гарантирует однородность

- Автоматизация - Круглосуточное и бесперебойное производство после установки

- Простота - От рулонов до готовых деталей за один процесс

- Качество - Точность более 1 мм для всех характеристик

- Масштабируемость - Линии шириной от 1 м до 3 м

- Надежность - Прочная промышленная конструкция для работы в тяжелых условиях

Когда требуются большие объемы прецизионных металлических деталей для отделки, рулонная штамповка обеспечивает эффективное и экономичное решение для производства.

Ограничения при формовке рулонов

Несмотря на многочисленные преимущества, рулонная формовка имеет и некоторые ограничения:

- Высокая первоначальная стоимость оснастки - Штампы, пуансоны и индивидуальные наборы валов требуют предварительных инвестиций

- Время установки - Смена инструмента может занимать несколько часов при переналадке профиля

- Повторные заказы - Лучше всего подходит для непрерывного крупносерийного производства, а не для прототипов или небольших партий.

- Ограничения по форме - При интенсивной гибке и подшивке может превышаться производительность валковой машины

- Пределы толщины - Обычно толщина полос варьируется от 0,5 до 6 мм

- Варианты материалов - В основном углеродистая сталь, алюминий и нержавеющая сталь

- Вторичные операции - Могут потребоваться дополнительные действия, такие как сварка, установка фурнитуры, покраска

- Пределы точности - Допуски около ±0,5 мм, не для прецизионных деталей

Для изготовления коротких партий или очень сложных деталей могут подойти другие процессы, такие как штамповка с ЧПУ, лазерная/водоструйная резка.

Пошаговый процесс формовки рулонов для отделки

Типичный процесс формовки валков состоит из:

1. Разжижение

- Погрузка рулонов листового металла на разматыватель с приводом

- Продевание ленты через валкообразователь

- Использование петлевого управления и выпрямителя для стабильной размотки

2. Кормление

- Подающие ролики протягивают ленту через станции с заданной скоростью

- Сервомоторы подачи, синхронизированные с валковой формовкой

- Аккумуляторная башня стабилизирует поток материала

3. Формование рулонов

- Лист проходит через прогрессивные станции

- Контурные валки постепенно изгибают полосу в профиль

- Последовательное сгибание, сплющивание и калибровка

4. Предварительная резка

- Станции перфорации делают отверстия или пазы

- Роторные ножницы для резки под углом

- При необходимости фрезы, пилы или лазеры вырезают шаблоны.

5. Обрезка

- Летающие ножницы или пила отрезают детали по длине

- Автоматическая обрезка обрезков

- Точность поперечного реза в пределах ±1 мм

6. Выход и укладка

- Формованные и обрезанные детали сходят с конвейера

- Подсчет, упаковка, штабелирование для удобства обращения

- Автономная отделка при необходимости

Как выбрать подходящую машину для формовки рулонов

Выбор подходящей машины для формирования валков для обрезки зависит от таких факторов, как:

- Годовой объем - Большие объемы требуют более тяжелого оборудования

- Ширина полосы - Возможна стандартная и нестандартная ширина

- Толщина металла - Диапазон производительности станков от 0,3 мм до 7 мм

- Форма профиля - Простые C- и U-образные формы просты в производстве

- Изменчивость длины - Возможность фиксированной и переменной длины

- Вторичные операции - штамповка, высечка, фрезерование, сверление

- Скорость линии - линейные метры в минуту

- Требования к инструментам - первоначальные инвестиции в оснастку

- Потребности в точности - допуски на размеры и резку

- Уровень автоматизации - Простота настройки, переналадки, эксплуатации

- Бюджет - первоначальная стоимость и эксплуатационные расходы

Тесно сотрудничать с производителями оборудования для формовки рулонов для обрезки, чтобы выбрать оптимальные спецификации, соответствующие потребностям продукции. Приоритеты скорости, гибкости, точности и надежности для достижения наилучших результатов.

Ведущие производители оборудования для формовки рулонов

К числу ведущих мировых поставщиков оборудования для формирования рулонов для обрезки относятся:

| Компания | Страна |

|---|---|

| Фошань YSD роликовая формовочная машина | Китай |

| Ботоу Сяньфа Завод по производству роликовых формовочных машин | Китай |

| ДЖИДЕТ | Китай |

| Формтек | Тайвань |

| DIMECO | США |

| Самко Машинери | Канада |

| Группа компаний "Брэдбери | ВЕЛИКОБРИТАНИЯ |

| Metform International | ВЕЛИКОБРИТАНИЯ |

| Гаспарини | Италия |

| Dreistern | Германия |

Эти производители предлагают стандартные и заказные линии для формовки рулонов с обрезкой в широком диапазоне размеров и спецификаций. Они также обеспечивают интеграцию линий, оснастку, модернизацию и местную сервисную поддержку.

Ценообразование на рулонные формовочные машины

Цены на листогибочные машины зависят от таких факторов, как:

- Ширина и скорость линии

- Уровень автоматизации и дополнительные возможности

- Стандартный и индивидуальный дизайн

- Добавлены такие опции, как штамповка, распиловка и т.д.

- Географическое положение поставщика

Типичные ценовые диапазоны:

| Рейтинг машин | Диапазон цен |

|---|---|

| Ширина до 800 мм | $40,000 – $180,000 |

| Ширина 1000 - 1600 мм | $80,000 – $350,000 |

| Ширина 2000 - 2500 мм | $200,000 – $750,000 |

Более крупные или высокотехнологичные линии могут стоить более $1 миллиона. Дополнительное оборудование, такое как разматыватели, выходные столы и оснастка, увеличивает первоначальные инвестиции в оборудование.

Эксплуатационные расходы включают в себя коммунальные услуги, оплату труда, техническое обслуживание, расходные материалы и замену оснастки с течением времени. Точные производственные затраты зависят от специфики применения.

Как устанавливать, эксплуатировать и обслуживать линии обрезки рулонов

Установка

- Пол должен быть плоским и ровным для выравнивания машины

- Подъемное оборудование, необходимое для установки валков

- Должны быть доступны такие коммунальные услуги, как электропитание, сжатый воздух

- Необходимо установить защитные ограждения и разметку

Операция

- В руководствах подробно описаны пошаговые процедуры эксплуатации

- Программные настройки управления, скорости, подачи

- Контроль работы линии, внесение корректировок

- Масло и техническое обслуживание в соответствии с инструкциями

Техническое обслуживание

- Ежедневно: визуальный осмотр, уборка мусора, проверка безопасности

- Еженедельно: смазывать подшипники, проверять цепи, приводы

- Ежемесячно: проверка натяжения ремня, момента затяжки крепежа

- Ежегодно: капитальный ремонт, замена масла в коробке передач, проверка гидравлики

Профилактическое обслуживание сводит к минимуму незапланированные простои, обеспечивая максимальную производительность. Держите на складе запасные части, валы и расходные материалы для быстрой замены.

Руководство по выбору поставщика рулонных формовочных машин для отделки

Выбор правильного поставщика оборудования для формовки рулонов - это ключ к получению оборудования, которое отвечает потребностям и обеспечивает ценность в долгосрочной перспективе. Ниже приведен контрольный список факторов, по которым следует оценивать потенциальных поставщиков:

- Репутация - Проверенная история и отзывы клиентов

- Специализация - Фокус на валковом оборудовании

- Настройка - Возможность адаптации машины к потребностям

- Опыт проектирования - Решения для различных областей применения

- Стандарты качества - Строгие допуски и высокая продолжительность работы

- Производственная мощность - Способность выполнять работы в срок

- Спектр услуг - Установка, обучение, техническое обслуживание

- Поддержка клиентов - Реагирование на проблемы, присутствие на местах

- Ценообразование - Конкурентоспособные ставки и условия оплаты

- Сертификаты - Маркировка ISO, CE и т.д.

Посетите заводы поставщиков, чтобы воочию убедиться в эффективности производства. Получение рекомендаций от существующих клиентов также дает ценные сведения. Отдавайте предпочтение поставщикам, которые понимают область применения и поставляют высококачественное, надежное оборудование с сильной поддержкой послепродажного обслуживания.

Плюсы и минусы рулонной опалубки

| Плюсы | Cons |

|---|---|

| Высокая скорость производства | Высокая первоначальная стоимость оснастки |

| Низкая стоимость за штуку | Длительное время изготовления инструмента |

| Высокая согласованность и повторяемость | Время подготовки к переналадке |

| Минимальное количество отходов | В основном ограничивается большими объемами |

| Автоматизированный процесс | Ограничения по форме сложных профилей |

| Быстрая доставка профилей со склада | Ограничения по размерам в зависимости от производительности машины |

| Простая интеграция | Ограниченный выбор материалов |

| Широкий диапазон возможностей профилей | Может потребоваться вторичная отделка |

Применение и ограничения

Приложения

- Строительная отделка и панели

- Облицовка и барьеры для инфраструктуры

- Транспортные и автомобильные компоненты

- Стеллажи, стойки, конвейеры

- Электропроводка и воздуховоды HVAC

- Каркасы и опоры для мебели

- Корпуса для сельскохозяйственной техники и оборудования

- Упаковка и контейнеры

- Корпуса и отделка приборов

- Обрамление витрин и вывески

Ограничения

- Очень короткие тиражи, менее 1000 штук

- Изготовление небольших партий прототипов

- Малая толщина листового металла менее 0,5 мм

- Высокоточные компоненты с допуском менее 0,2 мм

- Сложные геометрические формы, требующие многократных изгибов

- Большие размеры листа шириной более 2500 мм

- Нержавеющая сталь или другие нишевые сплавы

- Сварные конструкции и узлы

Часто задаваемые вопросы

Что такое обрезка рулонов?

Вальцовочная штамповка - это процесс придания металлическим рулонам нестандартных профилей с помощью серии прокатных станций в сочетании с обрезкой кромок для создания готовых деталей.

Какое оборудование используется?

Основное оборудование включает в себя разматыватель, систему подачи, станции формовки, режущие инструменты и выходной конвейер. Системы управления автоматизируют весь процесс от размотки сырья до формирования и обрезки профилей.

Какие металлы могут быть подвергнуты обрезке?

Наиболее распространенными материалами являются низкоуглеродистая сталь, нержавеющая сталь и алюминий. К другим металлам, поддающимся формовке, относятся медь, латунь, титан и никелевые сплавы.

Какие толщины и ширины можно обрабатывать?

Стандартные станки обрабатывают материал толщиной от 0,3 мм до 7 мм, шириной от 50 мм до 2500 мм. За этими пределами доступны специальные устройства.

Насколько быстрым является процесс?

Скорость производственной линии обычно составляет от 10 до 120 метров в минуту, в зависимости от размера и сложности детали.

Какие допуски могут быть достигнуты?

Детали, изготовленные методом прокатки, могут быть выполнены с допуском по размерам в пределах +/- 0,5 мм и допуском по длине реза около +/- 1 мм.

Каковы типичные области применения?

Строительная отделка, инфраструктурные панели, транспортные компоненты, складские/конвейерные профили, воздуховоды HVAC, сельскохозяйственное оборудование, упаковочные формы и корпуса бытовой техники.

Каковы основные преимущества по сравнению с другими методами?

Высокая скорость, низкая стоимость, экономия материалов, быстрая доставка, автоматизация и гибкость при изготовлении нестандартных деталей - вот основные преимущества по сравнению с другими технологиями производства.

На что следует обратить внимание при выборе поставщика оборудования?

Ключевыми факторами являются репутация, опыт, стандарты качества, возможность адаптации дизайна, производственные мощности, сервисная поддержка, сертификаты и ценовая политика.

Какое техническое обслуживание требуется?

Ежедневные проверки, еженедельная смазка, ежемесячные осмотры и ежегодный капитальный ремонт всех компонентов. Поддержание запаса запасных частей позволяет минимизировать время простоя.

Нужны ли дополнительные этапы отделки?

Для некоторых применений после валковой формовки могут потребоваться дополнительные операции, такие как установка фурнитуры, сварка, покраска или упаковка. Поставщик оборудования может проконсультировать по вопросам интеграции.

Часто задаваемые вопросы (FAQ)

1) Как машины для формирования рулонов с окантовкой поддерживают высокое качество кромок на предварительно окрашенных рулонах?

- Благодаря использованию направляющих без заусенцев, покрытий валов с низким коэффициентом трения (например, TiN, твердый хром), точному выравниванию проходов и линейным войлочным очистителям. Вращающиеся летучие ножницы с синхронизированным сервоуправлением минимизируют заусенцы и сколы краски.

2) В каких случаях следует выбирать ротационные ножницы, а в каких - сервопробивные для подрезки?

- Роторные ножницы лучше всего подходят для высокоскоростных прямых или угловых торцевых резов; сервопробивка позволяет выполнять отверстия, пазы и выемки с точностью позиционирования до ±0,5 мм и быстрой переналадкой на основе рецептов для смешанного производства SKU.

3) Какие усовершенствования позволяют уменьшить количество брака при изготовлении узких декоративных планок?

- Добавьте замкнутый цикл отслеживания полосы с датчиками кромки, уздечные валки с защитой от флаттера, автоматическое выпрямление комплекта рулонов и лазерную проверку длины/угла. Внедрите систему SPC для контроля высоты фланца и плотности прилегания кромки при прохождении калибровки.

4) Можно ли обрабатывать нержавеющую и алюминиевую сталь без заеданий?

- Да - используйте соответствующие смазочные материалы или сухое пленочное покрытие, полированные/закаленные валки, большие радиусы прохода и меньшее число проходов. Для нержавеющей стали серии 300 уменьшите скорость линии или добавьте дополнительные проходы формовки, чтобы ограничить упрочнение.

5) Каков наилучший способ ускорить переналадку регулируемых/универсальных линий обрезки?

- Стандартизируйте проставки/прокладки, используйте кассетную оснастку для критических проходов, применяйте цифровые таблицы настроек с AR/HMI-инструкциями и храните "золотые рецепты" крутящего момента/позиции. Стремитесь к проверке с помощью лазерных измерительных приборов до подписания первой статьи.

Тенденции развития отрасли в 2025 году

- Гибридные сервоархитектуры: Механические магистрали с сервоприводными критическими стойками улучшают контроль угла при обработке тонколистового проката со скоростью 100-150 м/мин.

- Цифровое проектирование проходов и виртуальный ввод в эксплуатацию: Широкое использование COPRA/PROFIL для проверки шаблонов цветов и зазоров перед обработкой стали, резки лома первых деталей 20-40%.

- Автоматизация контроля качества: 2D/3D-видение и лазерный контроль длины/углов, привязанный к рецептам ПЛК/HMI, для обеспечения допуска ±0,5 мм на декоративную и архитектурную отделку.

- Видимость энергопотребления и ESG: приборные панели кВт/ч/счетчик, рекуперативные ЧРП и "умный" холостой ход снижают энергоемкость на 10-25% на сформированный счетчик.

- Быстросменные экосистемы: Кассетная оснастка, автоматическое позиционирование подставки для рулонов и RFID-идентификация инструментов сокращают переналадку до 20-35 минут при работе с многокомпонентными SKU строительной отделки.

Контрольные показатели 2025 года и метрики освоения

| KPI / рыночная метрика (формовка рулонов для отделки) | 2023 Типичный | 2025 Ведущие заводы | Влияние на линии отделки | Источник |

|---|---|---|---|---|

| Время переключения (кассета/универсал) | 60-120 мин | 20-35 мин | Более высокая степень использования активов | Фабрикант, FMA |

| Обрезки первого артикула (декоративная отделка) | 3-6% | 1-2% | Цифровой дизайн прохода + поточное зрение | МСП, данные М |

| Энергоемкость (кВтч на метр) | 0.05-0.09 | 0.04-0.07 | VFD/сервопривод + рекуперативное торможение | МИНИСТЕРСТВО ЭНЕРГЕТИКИ США AMO |

| Принятие системы контроля качества с помощью поточного зрения | ~28% | ~55% | Предотвращение дефектов в режиме реального времени | FMA, МСП |

| CAGR (2024-2028) Глобальное оборудование для отделки/формовки рулонов | 3-4% | 4-6% | Модернизация + новые капитальные вложения | Statista, MarketsandMarkets |

Авторитетные ссылки:

- Ассоциация производителей и изготовителей (FMA): https://www.fmamfg.org

- Фабрикант (обработка рулонов): https://www.thefabricator.com/topic/roll-forming

- Управление перспективного производства Министерства энергетики США: https://www.energy.gov/eere/amo/advanced-manufacturing

- Общество инженеров-технологов (SME): https://www.sme.org

- данные М (КОПРА РФ): https://www.datam.de/en/copra

- Statista (рыночные данные): https://www.statista.com

Последние исследования

Пример 1: Сервоинтегрированная нарезная линия для архитектурных наличников (2025)

- История вопроса: Производителю строительной продукции, выпускающему оклады с цветным покрытием, требовались более жесткие допуски по углам и длине при скорости >120 м/мин в связи с реализацией фасадных проектов премиум-класса.

- Решение: Добавлена отрезка с сервоприводом и лазерным контролем длины, обновлена кассетная оснастка для последних трех калибровочных проходов и внедрено поточное 2D-видение для контроля целостности окраски кромок.

- Результаты: Кпк по длине улучшился с 1,05 до 1,67; дефекты окраски кромок сократились на 51%; время переналадки сократилось с 74 до 33 минут; общая производительность увеличилась на 22%.

Пример 2: цифровое двухпроходное проектирование для профилей транспортной обшивки (2024 год)

- История вопроса: Производитель прицепов запустил пять позиций отделки на универсальной рулонной машине с частой переналадкой.

- Решение: Проверка шаблонов цветов в COPRA RF, стандартизация штабелей распорок и внедрение системы SPC с автоматическими предустановками положения подставки, сохраняемыми для каждого SKU.

- Результаты: Объем брака по первой детали снизился с 4,2% до 1,8%; время наладки на SKU сократилось на 38%; допуск по длине ±0,5 мм сохраняется при скорости 110 м/мин на всех пяти SKU.

Мнения экспертов

- Д-р Тайлан Алтан, директор (почетный), Центр прецизионной формовки, Университет штата Огайо

- Мнение: "Минимизация деформации кромок и контроль пружинящего отката от одного прохода к другому имеют решающее значение для точности обрезки тонкомера, особенно при работе с нержавеющими и предварительно окрашенными рулонами".

- Источник: https://cpf.osu.edu

- Кейт Бахман, старший редактор, The Fabricator

- Мнение: "Модернизация рулонных машин для формовки обрезков с помощью сервоотсекателей и поточного зрения позволяет быстро и без лишних затрат увеличить производительность и время работы, часто превосходя замену всей линии по показателю рентабельности инвестиций".

- Источник: https://www.thefabricator.com

- Джон Брэдфорд, инженер по применению, данные M (COPRA RF)

- Мнение: "Виртуальный ввод в эксплуатацию шаблонов цветов обрезки и зазоров обрезки позволяет вдвое сократить количество итераций при наращивании темпов производства и предотвратить дорогостоящий брак рулонов при первых запусках".

- Источник: https://www.datam.de/en/copra

Практические инструменты/ресурсы

- Проектирование и моделирование проходов: COPRA RF (данные M) https://www.datam.de/en/copra; UBECO PROFIL https://www.ubeco.com

- Поточный контроль качества и метрология: Системы технического зрения Keyence https://www.keyence.com; Лазерные датчики перемещения/углов Micro-Epsilon https://www.micro-epsilon.com

- SPC/аналитика: InfinityQS https://www.infinityqs.com; NIST Engineering Statistics Handbook https://www.itl.nist.gov/div898/handbook

- Приводы/управления: База знаний Rockwell Automation (EtherNet/IP, GuardLogix) https://rockwellautomation.custhelp.com; Siemens Industry Support (TIA Portal, SINAMICS) https://support.industry.siemens.com

- Отслеживание энергии: Ресурсы Министерства энергетики США "Лучшие заводы https://www.energy.gov/better-plants

- Стандарты безопасности: Руководство ISO 14120 и ISO 13849 https://www.iso.org; Электронный инструмент OSHA для защиты машин https://www.osha.gov/etools/machine-guarding

Последнее обновление: 2025-10-27

Изменения: Добавлено 5 часто задаваемых вопросов, касающихся профилирования рулонных машин; добавлены тенденции 2025 года с таблицей KPI/статистики и источниками; включены два недавних тематических исследования; собраны мнения экспертов; перечислены практические инструменты/ресурсы, относящиеся к профилированию рулонных машин

Дата следующего пересмотра и триггеры: 2026-04-30 или ранее, если скрап > 2,5% на покрытых материалах, переналадка > 45 мин, энергоемкость > 0,08 кВт-ч/м или CpK < 1,33 на допусках по длине/углу