रूफ वॉल पैनल रोल बनाने की मशीन एक प्रकार की धातु बनाने की मशीन है, जिसका व्यापक रूप से निर्माण सामग्री की निर्माण प्रक्रिया में उपयोग किया गया है। ये मशीनें आम तौर पर धातु के कॉइल या शीट बनाने के लिए रोल और प्रेस टूल्स से लैस होती हैं। इस लेख में, हम कवर करेंगे कि ऐसी मशीन क्या करती है और यह कैसे काम करती है और साथ ही कुछ उपयोगी टिप्स जो आपको अपने घर या व्यवसाय के लिए एक खरीदते समय विचार करना चाहिए!

रूफ वॉल पैनल रोल बनाने की मशीन क्या है?

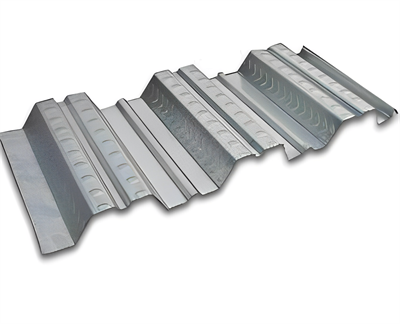

ए छत की दीवार पैनल रोल बनाने की मशीन एक विशेष औद्योगिक मशीन है जो धातु की चादरों से छत के पैनल बनाती है। मशीन छत के पैनल बनाने के लिए रोल की एक श्रृंखला का उपयोग करती है, जिसे बाद में आकार में काट दिया जाता है और एक छत में इकट्ठा किया जाता है।

रूफ वॉल पैनल रोल बनाने की मशीन आमतौर पर एक इंजन द्वारा संचालित होती है, और इसे संचालित करने के लिए बहुत अधिक जगह की आवश्यकता होती है। मशीनें खरीदना और रखरखाव करना भी महंगा है, इसलिए आमतौर पर इनका उपयोग केवल बड़े विनिर्माण संयंत्रों में ही किया जाता है।

रूफ वॉल पैनल रोल बनाने की मशीन कैसे काम करती है?

छत की दीवार पैनल रोल बनाना मशीन एक विशेष उपकरण है जो आपको छत की दीवार के पैनल जल्दी और आसानी से बनाने में मदद करेगा। इस मशीन को कम से कम सेटअप समय की आवश्यकता होती है, और जैसे ही मशीन चालू होती है, आप छत की दीवार पैनलों को रोल करना शुरू कर सकते हैं। आपको मशीन को उपयुक्त सामग्री प्रदान करने की आवश्यकता होगी, और फिर यह बाकी काम करेगी।

इस मशीन का उपयोग करने में पहला कदम रोल फॉर्मर्स को इकट्ठा करना है। ये बड़े सिलेंडर होते हैं जो बनते समय छत की दीवार पैनल शीट को पकड़ते हैं। आपको कम से कम दो रोल फॉर्मर्स की आवश्यकता होगी, और यदि आवश्यक हो तो आप और जोड़ सकते हैं। दूसरा चरण रूफ वॉल पैनल की शीट को रोल फॉर्मर्स में से एक में लोड करना है। सुनिश्चित करें कि शीट पूरी तरह से लुढ़की हुई है ताकि यह एक तंग सिलेंडर बना सके।

एक बार रूफ वॉल पैनल को रोल फॉर्मर्स में से एक में लोड कर दिया गया है, पैनल बनाने के लिए मशीन पर नियंत्रण का उपयोग करें। रोल फॉर्मर्स शीट के साथ आगे बढ़ेंगे, उस पर दबाव डालेंगे और इसे आपके द्वारा निर्दिष्ट आकार में मजबूर कर देंगे। प्रक्रिया में लगभग 45 मिनट लगने चाहिए, लेकिन यदि पैनल के गठन में कोई त्रुटि या समस्या है, तो आप जारी रखने से पहले उन्हें रोक सकते हैं और ठीक कर सकते हैं।

एक बार आपका रूफ वॉल पैनल बन जाने के बाद, इसे आकार में काटने की जरूरत है। यह एक आरा या काटने वाली मशीनों की एक श्रृंखला का उपयोग करके किया जा सकता है जो विशेष रूप से इस उद्देश्य के लिए डिज़ाइन किए गए हैं।

एक छत की दीवार पैनल रोल बनाने की मशीन के घटक

छत की दीवार पैनल बनाने की मशीन मुख्य रूप से निम्नलिखित से बनी है:

- काटने का उपकरण जो ग्राहकों की आवश्यकताओं के अनुसार पैनलों को विभिन्न आकारों और आकारों में काट सकता है।

- रोल बनाने वाला उपकरण जो छत की दीवार पैनलों को एक साथ संपीड़ित और बंधन करके बनाएगा।

- कोटिंग उपकरण जो छत की दीवार पैनलों को एक मजबूत चिपकने के साथ कोट करेगा ताकि उन्हें जलरोधी और गर्मी प्रतिरोधी बनाया जा सके।

रूफ वॉल पैनल रोल बनाने की मशीन के प्रकार

मूल रूप से तीन प्रकार की छत की दीवार पैनल रोल बनाने वाली मशीनें हैं: बेल्ट प्रकार, ब्लेड प्रकार और पेंच प्रकार।

बेल्ट टाइप रूफ वॉल पैनल रोल बनाने की मशीन: बेल्ट टाइप रूफ वॉल पैनल रोल बनाने की मशीन मुख्य रूप से एक मोटर, एक ड्राइविंग सिस्टम, एक कन्वेयर बेल्ट और एक मोल्ड से बनी होती है। मोटर ड्राइविंग सिस्टम को घुमाता है, जो कन्वेयर बेल्ट को लगातार गति से आगे बढ़ाता है। जैसे ही कन्वेयर बेल्ट आगे बढ़ता है, यह एक तरफ मोल्ड से संपर्क करता है और इसे नीचे की ओर धकेलता है। इससे धातु की शीट को वांछित आकार में दबाया जाता है।

ब्लेड टाइप रूफ वॉल पैनल रोल बनाने की मशीन: ब्लेड टाइप रूफ वॉल पैनल रोल बनाने की मशीन बेल्ट टाइप के समान होती है जिसमें इसमें एक मोटर, एक ड्राइविंग सिस्टम और एक मोल्ड भी होता है। हालाँकि, धातु की शीट को इधर-उधर घुमाने के लिए कन्वेयर बेल्ट का उपयोग करने के बजाय, ब्लेड प्रकार धातु शीट के दोनों ओर ब्लेड का उपयोग वांछित आकार में काटने के लिए करते हैं।

स्क्रू टाइप रूफ वॉल पैनल रोल बनाने की मशीन: स्क्रू टाइप रूफ वॉल पैनल रोल बनाने की मशीन इस मायने में अनूठी है कि यह धातु की शीट को इधर-उधर करने के लिए ब्लेड या कन्वेयर बेल्ट का उपयोग नहीं करती है; इसके बजाय, यह अपने वांछित आकार बनाने के लिए स्क्रू का उपयोग करता है।

निष्कर्ष

एक छत की दीवार पैनल बनाने की मशीन पैनलों को एक डाई में खिलाकर काम करती है जो उन्हें उनके वांछित आकार में बनाती है। मशीन इसे बड़ी सटीकता के साथ करने में सक्षम है, जिसका अर्थ है कि आप सुनिश्चित हो सकते हैं कि आपके पैनल ठीक वैसे ही दिखेंगे जैसे आप उन्हें चाहते हैं। यदि आप बहुत अधिक पैसा खर्च किए बिना अपनी संपत्ति के सौंदर्यशास्त्र में सुधार करने का कोई तरीका ढूंढ रहे हैं, तो छत की दीवार पैनल बनाने की मशीन में निवेश करने पर विचार करें।

Additional Frequently Asked Questions (FAQ)

1) What materials can a roof wall panel roll forming machine process?

Most machines handle galvanized steel (G90/G60), Galvalume, pre-painted steel, aluminum (3000/5000 series), and occasionally copper or stainless. Typical thickness range is 0.3–1.0 mm for wall/roof cladding; standing seam machines may run 0.4–0.8 mm for best seam quality.

2) How accurate are modern roof/wall panel roll formers on profile dimensions?

With servo feeders and encoder feedback, ±0.5–1.0 mm cut length accuracy and tight profile tolerances are common. Inline gauging and auto-stand positioning further reduce cumulative error across stations.

3) What upstream and downstream equipment do I need?

Upstream: decoiler (manual or hydraulic), coil car, and straightener/leveler. In-line: servo feeder, roll tooling stations, emboss/corrugation if required, and punching/notching. Downstream: flying shear, stacker, sometimes in-line hemming or sealing for standing seam roof panels.

4) How do I minimize oil-canning on flat wall panels?

Use coil with proper crown/flatness, add light embossing or micro-corrugation, keep pass design balanced, maintain consistent strip tension, and control line speed through bends. Adequate leveling (4–7 roll leveler) helps.

5) What maintenance matters most for uptime?

Daily: clean rolls, check alignment and lubrication. Weekly: verify roll gaps, inspect bearings and guarding. Quarterly: calibrate encoder/length measurement, check hydraulic hoses and electrical connections. Keep spare wear parts (bearings, blades, sensors) on-site.

2025 Industry Trends: Roof/Wall Panel Roll Forming

- Servo automation and auto-stand positioning reduce changeover to under 30–45 minutes for multi-profile lines.

- Vision-based setup verification cuts first-run scrap on color-coated coils.

- Energy-efficient IE5 motors with regenerative drives lower kWh per ton by 10–20%.

- Demand growth for insulated and high-weatherability profiles drives integrated punching/notching and in-line sealant application.

- Digital traceability (OPC UA, QR/DMC marking) increasingly required for facade projects and warranty management.

2024–2025 Benchmarks for Roof/Wall Panel Roll Forming Lines

| KPI | 2024 Typical | 2025 Best-in-Class | Practical Impact | Sources/Notes |

|---|---|---|---|---|

| Line speed (roof/wall panels) | 20–35 m/min | 35–60 m/min | Higher throughput on standard gauges | OEM data, The Fabricator |

| Cut length accuracy (±) | 1.5–2.0 mm | 0.5–1.0 mm | Better fit-up, less rework | Encoder + servo feed |

| Changeover time (profile/coil) | 90–180 min | 30–45 min | More SKU flexibility | Auto-stand, cassettes |

| First-pass yield (FPY) | 96–98% | 98.5–99.5% | Lower scrap on coated coils | Vision/SPC |

| Energy use (kWh/ton) | 110–150 | 90–120 | 10–20% utility savings | IE4/IE5 + regen drives |

| Operator staffing | 2–3 | 1–2 | Lower labor cost/line | HMI + guided setup |

References:

- U.S. DOE Advanced Manufacturing: https://www.energy.gov/eere/amo

- ISO 6892 (metal tensile properties) and ISO 13849-1 (machine safety): https://www.iso.org

- The Fabricator (roll forming technology): https://www.thefabricator.com

- OPC Foundation (OPC UA): https://opcfoundation.org

Latest Research Cases

Case Study 1: Vision-Guided Setup Improves Coated Panel Quality (2025)

Background: A facade panel producer saw color mismatch claims and edge waviness on pre-painted coils during frequent changeovers.

Solution: Added camera-based roll-gap/offset verification, digital recipes tied to OPC UA tags, and inline surface inspection before the flying shear.

Results: First-pass yield rose from 97.1% to 99.2%; scrap on pre-painted steel fell 55%; changeover time cut from 95 to 42 minutes; annual savings ~$140k.

Case Study 2: Energy Retrofit on Standing Seam Roof Panel Line (2024)

Background: A roofing supplier faced rising electricity costs on a 28-station standing seam line.

Solution: Retrofitted IE5 motors, regenerative drives, and smart idle; optimized lubricants and roll bearings; added compressed-air leak audit.

Results: kWh/ton reduced 18%; unplanned downtime dropped from 7% to 3.5%; TCO per hour fell by $21; retrofit ROI achieved in 12 months.

Expert Opinions

- Emma Rodriguez, Welding and Joining Technology Director, Lincoln Electric

Key viewpoint: “For standing seam profiles that require in-line seaming or clinching, closed-loop force and speed control at the seam is critical to prevent paint micro-cracking and leaks.”

Source: https://www.lincolnelectric.com - Jason Wu, VP Automation, Samco Machinery

Key viewpoint: “Auto-stand positioning with vision confirmation is the fastest path to consistent panel geometry across shifts, especially on high-mix roof and wall panel lines.”

Source: https://www.samco-machinery.com - Dr. Markus Feldmann, Professor of Steel Structures, RWTH Aachen University

Key viewpoint: “Profile stiffness and oil-canning resistance are as much about material flatness and pass schedule as they are about panel geometry—optimize all three for facade performance.”

Source: https://www.rwth-aachen.de

Practical Tools/Resources

- Standards and safety

- ISO 13849-1: Safety of machinery: https://www.iso.org

- EN 508-1: Roofing products of metal sheet — Specifications for self-supporting products: https://standards.cen.eu

- Process and quality

- The Fabricator (roll forming guides): https://www.thefabricator.com

- PMA – Precision Metalforming Association: https://www.pma.org

- AAMA/FGIA technical bulletins for exterior cladding: https://fgiaonline.org

- Connectivity and analytics

- OPC Foundation (OPC UA): https://opcfoundation.org

- Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- Siemens Industrial Edge/MindSphere: https://www.siemens.com

- OEMs and integrators (roof/wall panel focus)

- The Bradbury Group: https://bradburygroup.com

- Dallan S.p.A.: https://www.dallan.com

- Formtek/Mazzella: https://www.formtekgroup.com

Last updated: 2025-10-22

Changelog: Added 5 FAQs focused on materials, accuracy, equipment, oil-canning, and maintenance; inserted 2025 trends with KPI table and references; provided two recent case studies; included expert viewpoints; compiled practical tools/resources for roof/wall panel roll forming

Next review date & triggers: 2026-04-22 or earlier if new energy efficiency standards, major OEM releases on auto-stand positioning/vision setup, or updates to EN 508/ISO safety standards occur