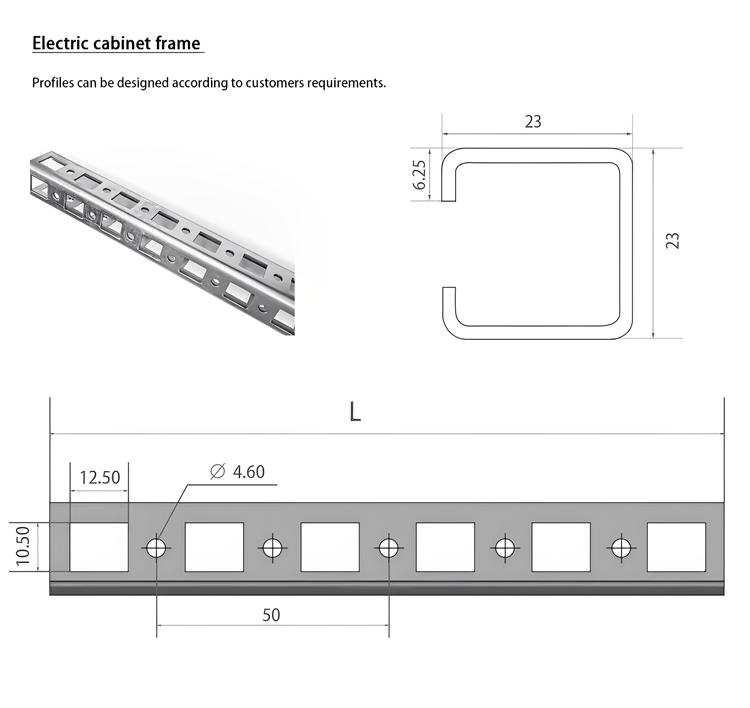

विद्युत कैबिनेट फ्रेम रोल बनाने की मशीन का उपयोग विद्युत कैबिनेट के लिए विभिन्न रैक बनाने के लिए किया जाता है जैसे कि 17 साइड प्रोफाइल, साइड प्रोफाइल, नौ फोल्डिंग प्रोफाइल, 9 13 16-फोल्ड मेटल प्रोफाइल रिट्टल बेइंग एनक्लोजर आदि। यह एक कॉलम है और कम से कम प्रदान किया गया है। एक सीलिंग नाली। कोणीय कनेक्टर को त्रि-आयामी समन्वय आकार में डिज़ाइन किया गया है। खांचे को कॉलम और बीम पर सीलिंग खांचे से मिलाया जाता है। लाभ संरचनात्मक ताकत में वृद्धि और कैबिनेट सुरक्षा में सुधार है, जो विद्युत उत्पादों के प्रतिस्थापन और ऑपरेटरों की सुरक्षा में सुधार करता है।

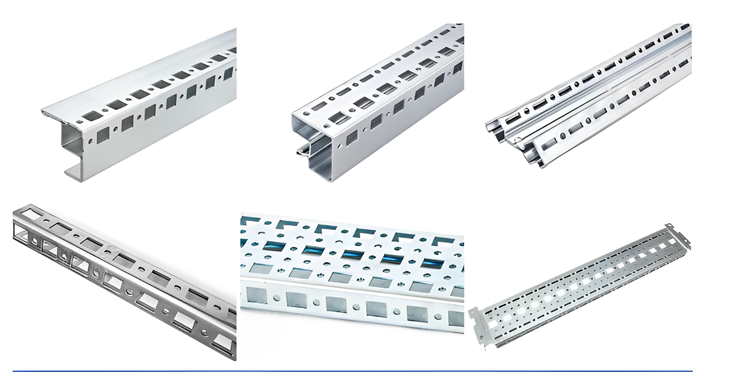

इलेक्ट्रिक कैबिनेट रैक, इलेक्ट्रॉनिक बॉक्स पोल, मेटल केस फ्रेम के लिए वेल्डिंग के साथ कैबिनेट फ्रेम रोल बनाने की मशीन का उपयोग करके स्वचालित इलेक्ट्रिक फैक्ट्री जो स्विचगियर सिस्टम, लो वोल्टेज पैनल बिल्डिंग, कंट्रोल कैबिनेट इलेक्ट्रिकल इंस्ट्रूमेंट्स आदि में उपयोग करती है।

विद्युत और ऊर्जा उद्योग में, हम सौर स्ट्रट चैनल रोल बनाने की मशीन, डीआईएन रेल रोल बनाने की मशीन और विद्युत संलग्नक बॉक्स रोल बनाने की मशीन आदि जैसी अधिक संबंधित मशीनों का निर्माण करने में सक्षम हैं।

हम ग्राहकों की ड्राइंग, सहिष्णुता और बजट के अनुसार अलग-अलग समाधान करते हैं, पेशेवर एक-से-एक सेवा प्रदान करते हैं, जो आपकी सभी आवश्यकताओं के अनुकूल है। आप जो भी लाइन चुनते हैं, सनवे मशीनरी की गुणवत्ता सुनिश्चित करेगी कि आप पूरी तरह कार्यात्मक प्रोफाइल प्राप्त करें।

प्रोफ़ाइल चित्र

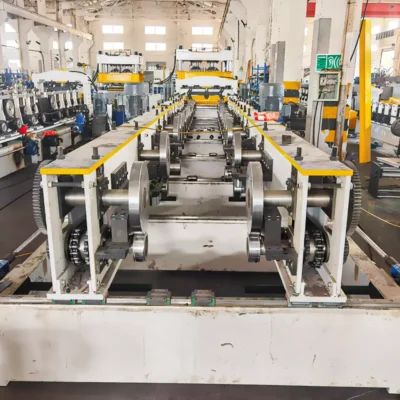

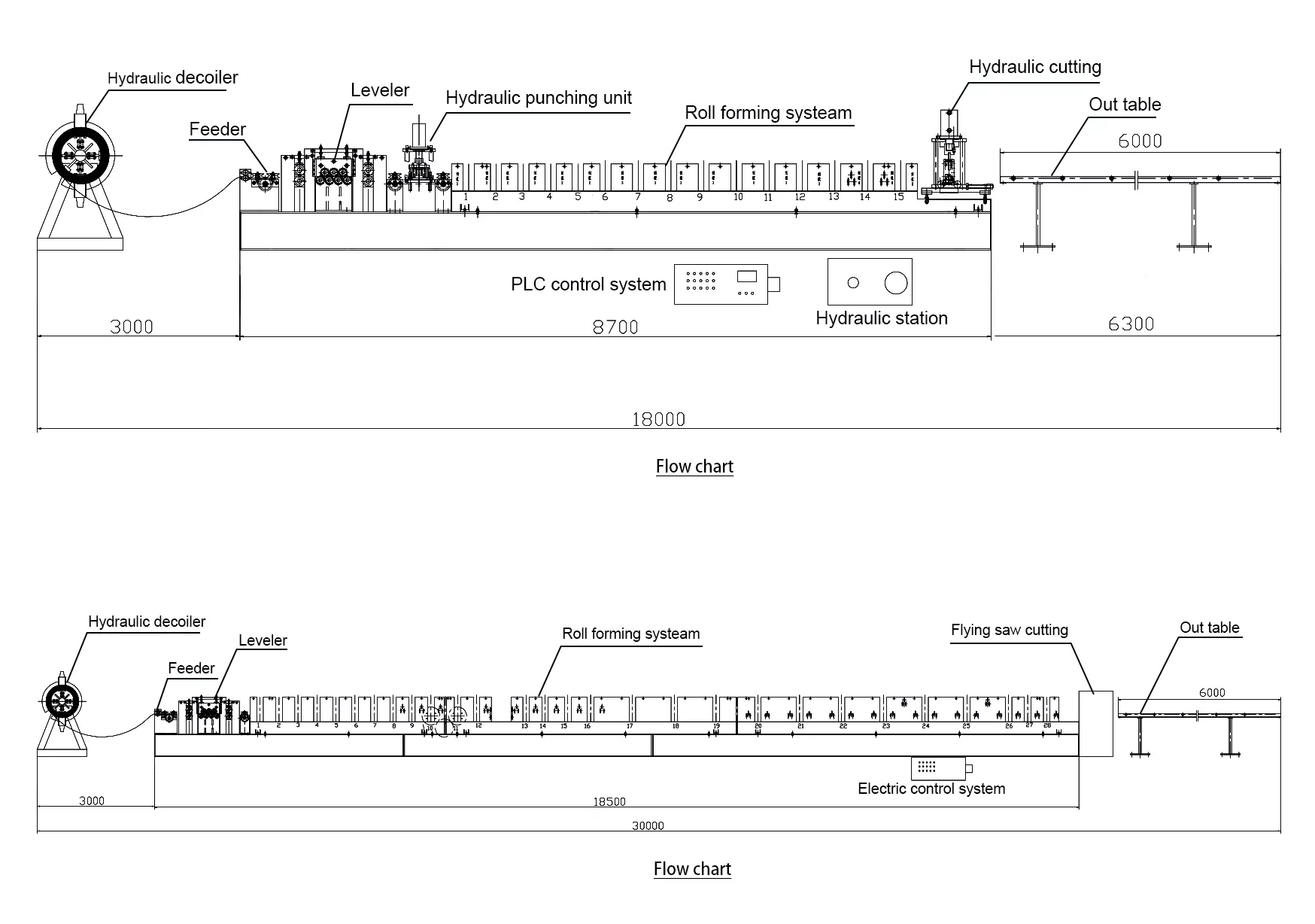

उत्पादन लाइन

विद्युत कैबिनेट फ्रेम रोल बनाने की मशीन विवरण

विद्युत कैबिनेट फ्रेम रोल बनाने की मशीन पैरामीटर

| विद्युत कैबिनेट फ्रेम रोल बनाने की मशीन | ||

|

मशीन योग्य सामग्री

|

ए) जस्ती इस्पात |

मोटाई (एमएम): 1.0-2.0 या ग्राहक के अनुसार

|

| बी) स्टेनलेस स्टील | ||

| नम्य होने की क्षमता | 250 - 550 एमपीए | |

| तन्य तनाव | G250 एमपीए-G550 एमपीए | |

| डेकोइलर | मैनुअल डेकोइलर | * हाइड्रोलिक डेकोइलर (वैकल्पिक) |

| पंचिंग सिस्टम | हाइड्रोलिक पंचिंग स्टेशन | * पंचिंग प्रेस (वैकल्पिक) |

| फॉर्मिंग स्टेशन | 30 से अधिक स्टैंड | * आपके प्रोफाइल ड्रॉइंग के अनुसार |

| ड्राइविंग सिस्टम | चेन ड्राइव | * गियरबॉक्स ड्राइव (वैकल्पिक) |

| मशीन संरचना | दीवार पैनल स्टेशन | * कच्चा लोहा (वैकल्पिक) |

| बनाने की गति | 5-15 (एम/मिन) | * या आपके प्रोफाइल ड्रॉइंग के अनुसार |

| रोलर्स की सामग्री | जीसीआर 15 | * Cr12 (वैकल्पिक) |

| कटिंग सिस्टम | हाइड्रोलिक कटिंग | * सॉ कटिंग (वैकल्पिक) |

| आवृत्ति परिवर्तक ब्रांड | यास्कावा | * सीमेंस (वैकल्पिक) |

| पीएलसी ब्रांड | पैनासोनिक | * सीमेंस (वैकल्पिक) |

| बिजली की आपूर्ति | 380V 50Hz 3ph | * या आपकी आवश्यकता के अनुसार |

| मशीन का रंग | औद्योगिक नीला | * या आपकी आवश्यकता के अनुसार |

आवेदन

Industrial machine for roll forming door frames from metal strips into profiles.

Components:

Uncoiler: Feeds coils.

- Leveler: Straightens strips.

- Rollers: Progressive shaping.

- Rollers: These are the primary components of the machine. They feature precise contours and patterns designed to progressively bend and shape the metal strip into the desired door frame profile. The rollers are typically arranged in a sequence, with each one executing a specific bending operation.

- Cutting system: Once the metal strip has been formed into the door frame profile, the cutting system severs it to the required lengths.

- Control system: This includes electronic controls, sensors, and software that regulate the speed, length, and other parameters of the roll forming process.

Door frame roll forming machines can produce frames in various sizes, profiles, and designs to meet specific needs. They are extensively used in manufacturing for residential, commercial, and industrial door frames. The roll forming process delivers high efficiency, precision, and cost-effectiveness, yielding consistent, high-quality results.

Applications of metal door frame roll forming machines?

A metal door frame roll forming machine produces metal door frames, vital components for buildings and structures. Here are key applications of metal door frames and the machine's role in their production:

- Residential buildings: Metal door frames are prevalent in homes, apartments, and condominiums. The roll forming machine enables efficient, precise production of frames in diverse sizes and designs, accommodating varied architectural styles and preferences.

- Commercial buildings: These frames are standard in offices, retail stores, hotels, and hospitals, offering durability, security, and visual appeal. The roll forming machine supports high-volume production with uniform quality and exact dimensions, fulfilling commercial project demands.

- Industrial facilities: Warehouses, factories, and other industrial sites require sturdy, heavy-duty metal door frames. The roll forming machine processes thicker, stronger metals to create frames resilient to harsh conditions and intensive use.

- Institutional buildings: Schools, universities, government offices, and healthcare facilities employ metal door frames for stability, fire resistance, and security. The roll forming machine ensures efficient production compliant with institutional standards and regulations.

- Renovation and retrofit projects: These projects often replace outdated or damaged frames with metal ones. The roll forming machine produces custom frames that integrate seamlessly with existing designs, preserving the building's aesthetic.

In summary, the metal door frame roll forming machine is indispensable in construction, facilitating mass production of precise, durable frames for diverse applications.

How does a steel door frame roll forming machine work?

A steel door frame roll forming machine transforms a steel coil into finished door frames through a sequence of steps. Here's an overview of its operation:

- Coil loading: The process begins by loading a steel coil onto the uncoiler, which secures it. Typically made of galvanized or cold-rolled steel, the coil serves as the raw material.

- Material straightening: The steel strip passes through leveling and straightening units to ensure it is flat and free of deformations, promoting uniform feeding into the roll forming section.

- Roll forming: The straightened strip enters the roll forming section, featuring a series of precisely contoured rollers. Each roller incrementally bends the strip into the target door frame profile through sequential operations.

- Cutting and length measurement: After forming, a cutting system—such as a shear or flying cutoff saw—divides the profile into individual lengths. A measurement system ensures precise, consistent cuts.

- Output and stacking: Cut sections are ejected and collected on a conveyor or in a designated area for further processing, packaging, or shipping.

- Control system: An integrated control system oversees the entire process, managing speed, roller movements, material feed, and cutting for optimal precision and accuracy.

Note that designs and configurations vary by manufacturer and profile, but core principles—material feeding, roll forming, cutting, and control—remain consistent.