Machines de formage de rouleaux pour rayonnages permettent une production efficace sur site de colonnes verticales en acier de construction soutenant les systèmes de rayonnages d'entrepôts. Ce guide fournit aux fabricants, aux entrepreneurs et aux propriétaires de bâtiments des spécifications techniques détaillées, des configurations, des comparaisons et des considérations à prendre en compte lors de l'investissement dans ces solutions de systèmes de profilage automatisés spécialisés.

Introduction à la profileuse pour rayonnages verticaux

Les montants de crémaillère formés par roulage offrent des avantages uniques par rapport aux autres solutions :

- Fabrication à la demande alignée sur les calendriers de déploiement

- Le poinçonnage en ligne et l'insertion d'équerres réduisent la fabrication secondaire

- Faible investissement en matériel pour les petits producteurs régionaux

- Systèmes de remorques agiles pouvant être déployés à proximité du site du projet en cas de besoin

- Réduction des frais d'expédition depuis les sites des fabricants de racks externes

Ce guide couvre les facteurs clés permettant d'évaluer les profileuses spéciales produisant des éléments de rayonnage structurel :

- Principe de fonctionnement et aperçu du processus

- Comparaison des types - remorques mobiles et systèmes d'usine

- Gamme de matériaux, de couleurs et de calibres possibles

- Vitesse de formage, précision et flexibilité dimensionnelle

- Caractéristiques intégrées - Perçage de trous, insertion de supports

- Fourchettes de prix des fournisseurs et disponibilité régionale

- Exigences d'installation et planification du site

- Fonctionnement, changements et maintenance préventive

- Avantages et inconvénients : rayonnages formés par roulage ou assemblés sur site

- FAQ sur les normes de construction et les codes sismiques

Principe de fonctionnement des lignes de formage de montants à crémaillère

Le profilage transforme progressivement les bobines d'acier de construction en profilés porteurs en forme de C ou de Z par une série d'étapes de cintrage et de calibrage. Tableau 1 décrit les étapes typiques du processus dans l'ordre :

| # | Station | Objectif |

|---|---|---|

| 1 | Décoilage | Chargement de la feuille sur la bobine motorisée |

| 2 | Alimentation | Feuille enfilée dans les rouleaux d'alimentation initiaux |

| 3 | Formation | Tôle mise en forme progressivement à travers des matrices de laminage |

| 4 | Poinçonnage | Trous estampés pour l'accouplement de la poutre horizontale |

| 5 | Insertion du matériel | Insertion automatique des crochets |

| 6 | Coupure | Colonnes formées coupées à la longueur |

| 7 | Évacuation | Les montants finis sont éjectés pour être collectés |

Les servomoteurs électriques contrôlent avec précision la longueur des pièces, l'espacement des trous, la synchronisation des lames de cisailles et de l'insertion des ferrures pour produire des rayonnages avec une tolérance dimensionnelle stricte facilitant l'assemblage.

Avec l'intégration des avances et des vitesses de niveau 2, combinée à une rigidité spécialement conçue, une flexibilité d'innovation remarquable apparaît en manipulant les variables optimales en aval. Des facteurs tels que la plasticité de l'écoulement du matériau à des concentrations de contraintes de déformation déterminées par l'itération de la simulation guident la configuration des recettes de précision sur les lignes de formage avancées.

Des essais de préproduction de précision soigneusement conçus, combinés à une vérification raffinée de niveau 3, permettent d'acquérir des connaissances en ingénierie des procédés pour façonner avec succès des rayonnages structuraux, auparavant limités à des efforts manuels.

Comparaison entre les remorques mobiles et les machines verticales d'usine

Support vertical conviennent à la fabrication répétitive dans des usines régionales fixes. Cependant, les entrepreneurs adoptent de plus en plus des lignes mobiles polyvalentes offrant une agilité logistique rapide à déployer près des sites de montage pour les composants surdimensionnés, évitant ainsi le transport qui exige des permis ou des escortes coûteuses. Tableau 2 compare les capacités :

| Système de remorque mobile | Système d'usine fixe | |

|---|---|---|

| Flexibilité de la localisation | Positionnement pratique à proximité du site du projet | Les constructions permanentes limitent l'agilité des destinations |

| Longueur de la section | Jusqu'à 20 pieds pour les conteneurs | Jusqu'à 40 pieds de longueur |

| Section Variété | Profils communs normalisés | Bibliothèque d'outils pour une plus grande variété |

| Taux de traitement | 10 - 25 pieds linéaires par minute | 25 - 45 pieds linéaires par minute |

| Précision | +/- 1mm sur des longueurs de 8 mètres | +/- 0,5 mm sur une longueur de 12 mètres |

| Informatisation | Mise en place d'une production manuelle | Analyse SCADA entièrement automatisée |

Évaluer les compromis tels que la livraison, la précision, les changements rapides de modèles et les variables d'emplacement. La modularité convient aux déplacements fréquents, de sorte que les lignes temporaires se transforment plus tard en capacités permanentes avancées, tout en conservant les capacités primaires. rouleau le capital d'unités.

Gamme de matériaux, de couleurs et de calibres possibles

Les montants structurels des rayonnages nécessitent des métaux qui se transforment de manière fiable en sections creuses concentriques à haute résistance, laminées à froid ou formées à chaud.

Tableau 3 Indique les qualités et épaisseurs typiques :

| Matériau | Jauges communes |

|---|---|

| Acier laminé à chaud | 3 - 5mm d'épaisseur de paroi |

| Acier laminé à froid | 1,2 - 4 mm d'épaisseur de paroi |

| Acier inoxydable | 1 - 2,5 mm d'épaisseur de paroi |

| Aluminium | Épaisseur de paroi de 3 à 4 mm |

Les nuances d'acier S250GD à S550GD sont galvanisées en fonction de la disponibilité des stocks régionaux, du coût et des objectifs du cycle de vie en matière de prévention de la rouille.

Les machines à cylindres droits forment normalement des tôles de 0,5 mm à 8 mm d'épaisseur, avec des rapports d'engrenage croissants pour les parois les plus lourdes, qui répartissent les contraintes de l'outillage sur des cylindres verticaux supplémentaires.

Évaluer les spécifications des matériaux ciblés en équilibrant la capacité de charge nominale de la colonne, les ajustements de la poutre de rayonnage, les méthodes de fixation et le budget.

-

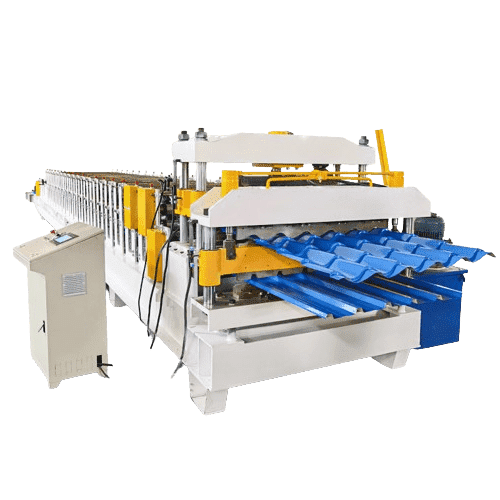

Machine de formage de rouleaux de panneaux ondulés

Machine de formage de rouleaux de panneaux ondulés -

Petit pain en acier de mesure légère formant la machine

Petit pain en acier de mesure légère formant la machine -

Plaque de boîte en acier faisant la machine de formage de rouleaux

Plaque de boîte en acier faisant la machine de formage de rouleaux -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau de panne Omega formant la machine

Rouleau de panne Omega formant la machine -

CZ Purlin Roll formant la machine

CZ Purlin Roll formant la machine -

Machine de formage de rouleaux de pannes C entièrement automatique à changement rapide

Machine de formage de rouleaux de pannes C entièrement automatique à changement rapide -

Machine de formage de panneaux de toit à joint debout

Machine de formage de panneaux de toit à joint debout -

Rouleau de tuiles de toit formant la machine

Rouleau de tuiles de toit formant la machine

Vitesse de formage, précision et flexibilité dimensionnelle

En fonction de la complexité du profil, les montants des rayonnages forme de rouleau entre 10 et 45 pieds linéaires par minute avec des relations de précision et de vitesse.

Tableau 4 indique des fourchettes d'attentes normales :

| Machine à faible volume | Machine à grande vitesse | |

|---|---|---|

| Taux | 10 - 20 pieds/min | 25 - 45+ ft/min |

| Tolérance | +/- 1,5 mm | +/- 1,0 mm |

| Stands | 10 - 12 stands | 15 - 22 stands |

| Gamme de sections | 1-2 profils | 10+ jeux d'outils à changement rapide |

Des plates-formes robustes avec des cadres renforcés résistent à une force de déroulement de 300 kN, tandis que les cadences rapides exigent un séquençage précis à travers les matrices à rouleaux suivantes pour obtenir des profilés finis.

La flexibilité de la conception dépend de la disponibilité d'un outillage à changement rapide pour la profondeur, la largeur de l'aile, les modèles de trous et les combinaisons de planéité verticale de l'âme pour les formes structurelles courantes en Z, C et L. Quantifier les attentes dimensionnelles lors de l'étude des capacités de l'équipement.

Caractéristiques en ligne : Perçage de trous et insertion de supports

Les rayonnages structuraux nécessitent des ajustements matériels pour assembler les composants. Les améliorations modulaires pour la fabrication en ligne augmentent donc la productivité :

Tableau 5

| Personnalisation | Description |

|---|---|

| Perforation de trous | Trous verticaux dans les colonnes pour l'accouplement des poutres |

| Insertion du support | Clips de fixation de la poutre horizontale |

| Gaufrage | Logos décoratifs marqués sur la surface |

| Marques | Numéros de pièces, codes de série pour la traçabilité |

| Avertissements de sécurité | Installation d'indicateurs de conduits électriques |

Évaluer les besoins spécifiques, tels que les modèles de trous, lors de la conception, afin d'augmenter l'efficacité de la ligne par rapport au coût des opérations secondaires.

Le matériel simple à prendre et à mettre en place s'adapte parfaitement. Les modèles de trous personnalisés avancés peuvent nécessiter des matrices de poinçonnage dédiées qui ralentissent la mise en place. Évaluer les compromis en matière de capacité lors de la phase de sélection de l'équipement, une fois que les exigences réglementaires des marchés mondiaux sont claires.

Fournisseur Bandes de prix et sélection de machines

Les fabricants de profilés de renom proposent des lignes verticales spécialement conçues, dont les coûts d'investissement initiaux sont considérables et qui nécessitent une planification à long terme.

Tableau 6 indique des fourchettes de prix générales :

| Configuration des lignes | Fourchette de prix |

|---|---|

| Système de remorque manuel de base | $60,000 – $125,000 |

| Système de remorque automatisé | $150,000 – $225,000 |

| Usine de broyage fixe permanent | $250.000 à $500.000 |

Le prix dépend fortement du degré d'automatisation, des niveaux de précision, de la robustesse de la plate-forme et de la flexibilité des machines conçues pour répondre à des besoins variés au cours de décennies d'utilisation. Il existe des différences de coûts régionales significatives entre les sources nationales et les sources importées.

Projeter soigneusement les plans d'entreprise à long terme lors de l'évaluation des dépenses d'investissement pour équilibrer les contraintes de trésorerie actuelles par rapport au maintien d'une production régulière lorsque les commandes cycliques sont en baisse et en hausse.

La vérification des fournisseurs permet de s'y retrouver dans l'acquisition délicate de biens durables par des partenaires internationaux avec moins de transparence et de recours juridique. L'interprétation créative des besoins introduit des lacunes de capacité non vérifiées qui révèlent l'existence d'un équipement d'ancrage après paiement. La récupération des déficiences opérationnelles s'avère exponentiellement plus coûteuse au fil des décennies de production entravée. La plate-forme de vélocité permet ou handicape intrinsèquement les volumes futurs, de sorte qu'une diligence raisonnable rigoureuse concernant la maîtrise de la conception et les dispositions de mise à niveau mérite une pondération appropriée lorsqu'il s'agit de décider entre le prix initial et la fourniture de capacités fiables à long terme d'une valeur bien supérieure à la valeur catalogue au cours de la durée de vie prévue du système. Une vérification méthodique et disciplinée est obligatoire.

Exigences en matière de planification de l'installation

Les machines spécialisées de profilage de montants de charpente nécessitent une planification approfondie pour recevoir des lignes de production coûteuses de plusieurs tonnes sans endommager les fondations ou la livraison.

Tableau 7 donne un aperçu des considérations relatives au site :

| Facteur | Liste de contrôle des détails |

|---|---|

| Espace/Accès | Mesurer la hauteur/largeur des portes pour s'assurer qu'elles sont libres d'accès. Vérifier le cheminement du gréement en évitant les obstructions du bâtiment. |

| Fondations en béton | Concevoir des socles épais pour éviter les vibrations de la machine. Permettre l'ouverture de tranchées souterraines pour l'accès aux services publics du site |

| Source de courant | Confirmer le transformateur et la distribution pour soutenir les entraînements |

| Réseau de communication | Câblage Ethernet pour les systèmes de surveillance et les pipelines de données |

| Air comprimé | Nettoyer/sécher la conduite d'air utilitaire pour l'insertion du matériel |

| Eclairage | Éclairage complet par LED sur toute la longueur de la ligne de production |

| Revêtement | Bardage métallique isolé pour la protection acoustique du personnel |

| Contrôles de sécurité | Protection, tapis de sécurité et faisceaux infrarouges |

| Logistique | Coordonner le déchargement des camions et la livraison |

Une planification minutieuse combinée à une communication efficace sur le site permet d'éviter les retards et les dépenses supplémentaires liés à la préparation des fondations de l'équipement avant la livraison de la chaîne de production.

Concevoir soigneusement les substrats des machines, les charges électriques, l'air comprimé et les exigences de finition dès les premières étapes de la conception, plutôt que de modifier l'environnement de manière réactive en essayant de l'installer après coup. Une préparation responsable permet de rationaliser la mise en service du site et la formation des travailleurs lors du lancement des nouvelles capacités de l'usine.

Fonctionnement, formation et maintenance préventive

Les machines spécialisées de formage de rouleaux par rayonnage vertical reposent sur une interaction orchestrée entre des séquences de fabrication automatisées, guidées par des instruments correctement calibrés qui synchronisent des centaines d'actions tout au long de la chaîne de processus.

Les rôles du personnel sont les suivants

- Chef d'orchestre - Diriger les ordres de programmation quotidiens tout en positionnant les compétences des travailleurs afin d'exécuter sans heurts les changements de séquence de travail planifiés entre les lots d'activité des machines A et B pour produire des pièces de manière efficace sans blessure ni violation de la qualité grâce à la supervision.

- Opérateurs - Charge avec soin les bobines lourdes à l'aide de ponts roulants tout en surveillant l'alignement de l'alimentation afin d'éviter les déformations de la tôle dans les stations de formage suivantes. Examine en permanence les dimensions du profil de la colonne à l'œil nu, afin d'arrêter les défauts avant qu'ils n'entraînent une valeur ajoutée secondaire.

- Technicien de qualité - Valider les géométries finies à l'aide de mesures calibrées, en évaluant la longueur des montants, le positionnement des trous et l'alignement de l'insertion du matériel par rapport aux dessins techniques. Signale toute condition hors tolérance pour l'arrêt de la ligne, en inspectant la cause première provenant des défauts de la matière première, de l'usure de l'outillage, de la dérive graduelle, des écarts de force de serrage ou de l'exécution anormale du code de la boucle de contrôle du logiciel qui s'amplifie au cours du temps d'exécution.

- Responsable de la maintenance - Il maintient l'intégrité de l'équipement par le remplacement préventif de routine des composants d'usure et par des diagnostics de dépannage qui mettent en évidence les raisons des défaillances fonctionnelles et organisent le personnel qualifié pour remettre rapidement le système en état.

- Fil électrique - Maîtrise des logiciels, des capteurs et de l'analyse des données, y compris l'amélioration du code PLC au-delà des paramètres d'usine génériques en réglant les gains des servos et la synchronisation des mouvements. Il supervise la sécurité des informations et l'intégrité des sauvegardes tout en soumettant des captures de bogues pour les mises à jour des microprogrammes de l'ingénierie externe.

- Spécialiste de l'outillage - Métrologue capable de quantifier les géométries d'alignement des cylindres jusqu'au micron à l'aide d'appareils de mesure de précision avec et sans contact, tout en fournissant un soutien mécanique pour le réglage des presses, des cellules de charge, des jauges de parallélisme et des modifications des matrices en interne qui optimisent les taux de production ou permettent une maintenance accélérée des composants usés avant que les pertes globales de l'équipement ne fassent boule de neige.

Planifier soigneusement les modèles de dotation en personnel pour ces compétences interdisciplinaires en combinant le développement de l'équipe interne et l'utilisation sélective de partenaires spécialisés externes. Budgétiser des programmes de formation complets afin de partager les meilleures pratiques entre établissements apparentés, tout en reconnaissant l'inévitable nécessité de procédures opérationnelles sur mesure pour répondre aux nuances de niche propres aux lignes personnalisées, qui intègrent de manière responsable une sagesse durement acquise. Faire appel à des consultants expérimentés pour établir des protocoles standard détaillés qui renforcent la vigilance en matière de sécurité à travers les générations de dirigeants. Reconnaître la longueur de la piste pour atteindre la maturité des capacités au fil des ans, ce qui nécessite un engagement inébranlable en dépit d'investissements initiaux considérables. La patience, la planification avancée et la disponibilité d'une expertise spécialisée permettent d'éviter les retards dans la mise en œuvre des capacités, ce qui nuit gravement à la fiabilité et à la réactivité.

Avantages et inconvénients : rayonnages formés par laminage ou assemblés

Les composants de rayonnages à palettes formés par roulage présentent des avantages mais aussi des limites par rapport aux solutions traditionnelles fabriquées et assemblées :

Tableau 8

| Paramètres | Formé par laminage | Site assemblé |

|---|---|---|

| Vitesse | Installation très rapide après le formage | Une construction manuelle plus lente, pièce par pièce |

| Efficacité | Processus automatisé avec moins de main d'œuvre | Forte intensité de main-d'œuvre |

| Alignement | Fiabilité supérieure de l'alignement des trous | Risque de lacunes dans les raccords d'accouplement |

| La force | L'épaisseur totale bloque le passage de la charge | Articulations individuelles des feuilles |

| Coût de l'équipement | Investissement ponctuel important | Plus faible - utilisation des outils existants |

Autres considérations :

- Les rouleaux formés atteignent des longueurs impossibles à soulever manuellement.

- Les contrôles garantissent une cohérence précise et évitent les retouches en cascade.

- Peu d'entretien à long terme pendant la durée de vie du rayonnage

- Intégration facilitée des panneaux de sécurité lors du formage

- Risques de dommages lors du transport et de l'installation des ancrages en béton

L'évaluation de la productivité, de la qualité et des coûts permet de déterminer les techniques optimales pour la fabrication de composants d'étagères de stockage en acier à des volumes durables. Les coûts d'acquisition d'un équipement unique sont amortis sur la capacité de production annuelle future, surpassant la fabrication manuelle variable qui dépend de la disponibilité irrégulière de la main-d'œuvre. Lorsqu'elles sont conçues de manière responsable selon des normes de qualité strictes, les machines automatisées augmentent la prévisibilité de la production, ce qui serait impossible si l'on s'en remettait uniquement à la vulnérabilité de la main-d'œuvre, sujette à des lacunes en termes de capacité sans outils normalisés appliquant des garde-fous disciplinés. Lorsque l'on reconnaît la perte exponentielle de précision au-delà de certains seuils de longueur ingérables, un dialogue raisonnable sur les facteurs de limitation physique permet de découvrir le point d'investissement pragmatique qui permet d'équilibrer la méthodologie de production entre les processus mécaniques améliorés et la dépendance à l'égard de la disponibilité des compétences des sous-traitants spécialisés. Souvent, la combinaison sélective des approches permet de trouver le bon équilibre.

FAQ

Tableau 9 - Requêtes de l'acheteur

| FAQ | Réponse |

|---|---|

| Quelle est la capacité de charge d'une étagère ? | 50 lbs à 200 lbs de charge moyenne dynamique typique pour les rayonnages formés par roulage |

| Est-il possible d'obtenir des finitions de peinture en poudre personnalisées ? | Oui s'intègre facilement aux systèmes de prétraitement en ligne |

| Quelle est la plage de réglage typique du faisceau ? | Fentes de 50 mm pour les boulons de nivellement, communes pour le tassement de la natte de barres d'armature |

| Le prix inclut-il les kits de matériel ? | Non - unique selon les préférences du distributeur sur les types de boulons |

| Qu'est-ce qui permet d'éviter les accidents dus à l'effondrement des rayonnages ? | Un respect strict de la qualité combiné à des audits obligatoires sur site pour vérifier l'assemblage correct. |

Tableau 10 - Questions relatives aux performances techniques

| FAQ | Réponse |

|---|---|

| Comment la capacité nominale est-elle validée ? | Selon les directives de l'ingénieur, les cadres assemblés sont soumis à une simulation de surcharge progressive jusqu'à l'obtention de facteurs de sécurité. |

| Comment vérifier l'absence de dommages pendant le déménagement ? | Documenter les photos de l'installation d'origine, y compris les marques du sol en béton, afin d'établir des comparaisons de référence. |

| Quelles sont les normes de qualité applicables ? | Les directives RMI MH16.1 régissent la fabrication aux États-Unis, tandis que les équivalents locaux s'appliquent aux destinations d'exportation. |

| Faut-il ancrer les supports roulants ? | Oui ancrages en béton obligatoires dans les zones sismiques élevées selon IBC 2018 |

| À quelle fréquence dois-je contrôler les installations ? | Inspections annuelles vérifiant les composants desserrés, le fluage des poutres, les écarts d'aplomb |