machine de formage de gouttières oem Les systèmes de profilage de gouttières oem permettent de produire efficacement de longues sections continues de gouttières, largement utilisées pour la gestion de l'évacuation des eaux de toiture dans les bâtiments. Cet article fournit des conseils techniques détaillés sur le fonctionnement, la sélection, l'installation, les comparaisons et bien plus encore.

Introduction de la machine de formage de rouleaux de gouttières oem

Les profileuses de gouttières utilisent une série de matrices à rouleaux pour façonner progressivement les bobines de métal en diverses géométries de profil de gouttière. Des stations de poinçonnage et de découpe de précision en ligne permettent d'obtenir des composants finis prêts à être installés.

Avantages

- Taux de production élevés avec peu de déchets

- Cohérence dimensionnelle et contrôle de la qualité

- Applicable à divers métaux tels que l'acier, l'aluminium

- Ajustements polyvalents de la taille

- Moins de compétences opérationnelles requises

- Production de stocks en flux tendu

Ce guide couvre les paramètres techniques clés pour une sélection, un fonctionnement et un entretien optimaux des enrouleurs de gouttières.

Principe de fonctionnement

Les étapes de travail sont les suivantes :

1. Chargement des bobines de métal

Des bobines de métal préfabriquées en acier galvanisé, en acier revêtu d'un alliage de zinc ou en alliage d'aluminium sont chargées sur un dérouleur programmable de précision.

2. Réduction de la taille

Un premier banc à rouleaux dimensionne avec précision la largeur de la bande tout en maintenant la tension. Il alimente le module de pré-coupe.

3. Formage de rouleaux

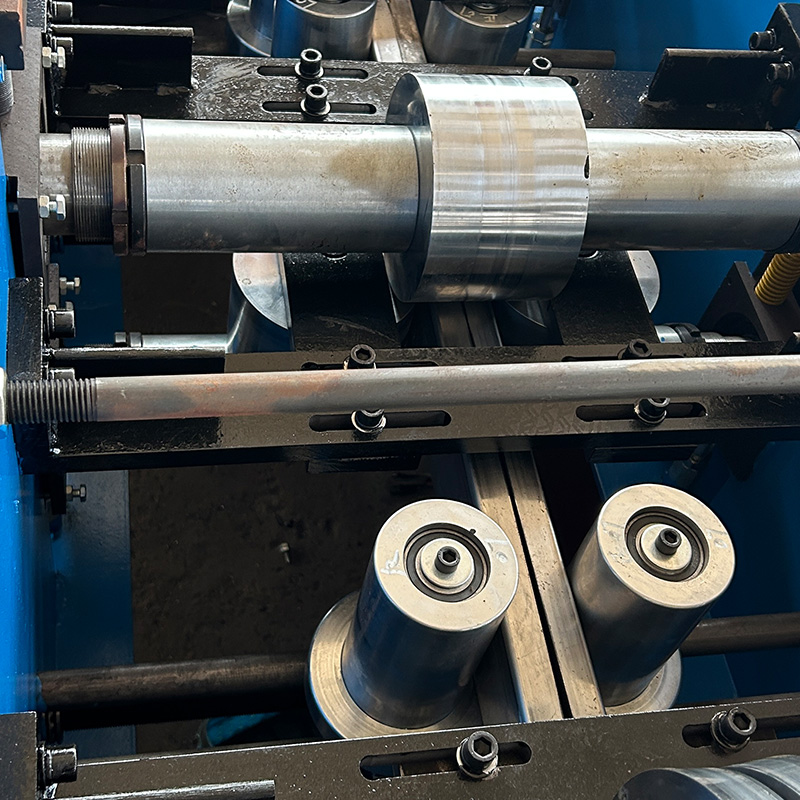

La bande métallique s'engage dans des matrices à rouleaux supérieures et inférieures montées séquentiellement et conçues avec précision. Chaque support forme progressivement la bande dans le profil de gouttière souhaité - demi-ronde, en forme de K, en forme de boîte, etc. La modélisation moderne en 3D permet d'optimiser le nombre de supports et la géométrie des matrices.

4. Poinçonnage et découpage

Des stations de poinçonnage en ligne créent les modèles de fentes nécessaires à la fixation des supports. Une cisaille finale coupe ensuite les gouttières formées en continu aux longueurs spécifiées selon les exigences de la commande.

5. Sortie empilée

Les pièces de gouttière formées et cisaillées sont automatiquement empilées sur des tables d'alimentation motorisées pour l'emballage et le transport.

Capacités clés de machine de formage de gouttières oem

1. Options de profil

- Gouttières demi-rondes - Les plus courantes

- Style "K" avec fond plat

- Modèles de boîtes carrées

- Profils personnalisés pour s'adapter aux applications

2. Taille Capacité

- Largeurs formées de 150 mm à 300 mm par étapes incrémentielles

- Épaisseur des bandes de 0,4 mm à 1,2 mm

- Pièces de longueur réglable jusqu'à 7 mètres

- Les tailles plus importantes peuvent nécessiter des conceptions sur mesure

3. Adéquation des matériaux

- Acier galvanisé à chaud avec revêtement en zinc

- Acier peint préfini pour l'esthétique

- Alliages d'aluminium 5xxx, 6xxx

4. Caractéristiques ajoutées

- Poinçonnage en ligne pour les supports

- Accessoires d'onglet pour les angles

- Cintrage en volute pour les extrémités décoratives

- Possibilité d'embossage de logos

5. Qualité et taux clés

| Paramètres | Valeurs |

|---|---|

| Vitesse de formage maximale | 40 mètres par minute |

| Vitesse de perforation | 25 cycles par minute |

| Tolérance de longueur | ± 3,0 mm |

| Précision des contours | ± 1,0 mm |

Applications typiques

- Systèmes de drainage des toits résidentiels

- Toitures commerciales à faible pente

- Lignes de collecte des eaux de pluie

- Structures agricoles et serres

Et bien d'autres encore ! Faites appel à des équipementiers pour répondre aux exigences d'applications spéciales.

-

Machine de formage de rouleaux de poteau de vignoble

Machine de formage de rouleaux de poteau de vignoble -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Laminage à froid de canal de panne de CZ formant le profil en acier galvanisé par pleine automatique de machine

Laminage à froid de canal de panne de CZ formant le profil en acier galvanisé par pleine automatique de machine -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine

Aperçu des fournisseurs mondiaux

| Fabricant | Localisation | Taux de production |

|---|---|---|

| FONNTAI | Chine | Jusqu'à 35 mpm |

| UNICO | Taïwan | Jusqu'à 25 mpm |

| ILDEX | Turquie | Jusqu'à 20 mpm |

| BEHRANG | L'Iran | Jusqu'à 15 mpm |

Impliquer les fournisseurs dès le début du développement de la conception afin d'adapter l'équipement aux besoins spécifiques de la production.

Estimation des prix

Investissement dans les machines

- $65,000 à $180,000

- La complexité du profil a une incidence sur les prix

- Les capacités de traitement secondaire augmentent les coûts

- Les exigences de précision influent sur le prix

- Le niveau d'automatisation influe sur le prix

Coûts de fonctionnement

- Les bobines de matériaux dominent les dépenses récurrentes

- Électricité et services publics

- Pièces détachées et main d'œuvre pour l'entretien

Possibilités de réduction des coûts

- Standardisation de quelques configurations de profils

- Employer des fabricants locaux dans la mesure du possible

- Évaluer soigneusement la mise à niveau par rapport à l'achat d'un nouveau produit

- Comparez l'analyse de la location et de l'achat

- Étudier le coût total de possession

Il est essentiel de trouver un équilibre entre le volume de production, la qualité, le coût et les délais de livraison.

Installation et fonctionnement

Bonnes pratiques d'installation

- Placer et niveler l'équipement avec précaution

- Vérifier l'engagement et l'alignement de l'outillage

- Confirmer le chargement de la bobine et le chemin d'alimentation

- Tester minutieusement la production initiale

- Inspecter les longueurs formées et les poinçonnages critiques

Conseils pour un fonctionnement productif

- Contrôle de la vitesse de la ligne, de la tension de la bande

- Surveiller les défauts de la bobine lors de la distribution

- Utiliser des brouillards et des lubrifiants appropriés sur les matrices de formage

- Assurer la souplesse de l'empileur

- Effectuer une maintenance préventive pendant les pauses

La fiabilité en point de mire

- Inspecter l'usure des rouleaux et des guides

- Vérifier les circuits hydrauliques, électriques et pneumatiques

- Contrôle de la rigidité globale et des vibrations

- Sauvegarde des données et des paramètres d'automatisation

Une maintenance bien planifiée améliore le temps de fonctionnement.

Choix de l'équipement

Paramètres de sélection clés

| Paramètres | Aspects de l'évaluation |

|---|---|

| La qualité des produits | Études de cas, témoignages |

| Expertise technique | Expérience éprouvée en matière de profil de gouttière |

| Personnalisation | Flexibilité pour répondre aux spécifications |

| Réactivité | Délai d'exécution du devis, assistance après-vente |

| Fiabilité | Certifications ISO, dispositifs de sécurité |

| Valeur ajoutée | Soutien à la mise en service, Services de formation |

Obtenez des propositions détaillées de plusieurs fournisseurs sur les coûts, la qualité et les délais de livraison avant de commander du matériel.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Machine de formage de rouleaux multi-profils

Machine de formage de rouleaux multi-profils -

Petit pain de conseil de chariot formant la machine

Petit pain de conseil de chariot formant la machine -

Machine à puriner C Z à changement automatique

Machine à puriner C Z à changement automatique -

Machine à courber les panneaux de toiture à joint debout

Machine à courber les panneaux de toiture à joint debout -

Ligne de profilage de pannes CZ semi-automatique à dimensions variables

Ligne de profilage de pannes CZ semi-automatique à dimensions variables -

Machine de formage de tubes carrés par soudage laser

Machine de formage de tubes carrés par soudage laser -

Machine de formage de rouleaux ondulés de baril

Machine de formage de rouleaux ondulés de baril -

Machine de formage de rouleaux de lattes de volet roulant

Machine de formage de rouleaux de lattes de volet roulant

Analyse SWOT

Points forts

- Une production continue et efficace

- Cohérence dimensionnelle

- Faibles besoins en compétences opérationnelles

Faiblesses

- Délais initiaux pour l'ingénierie des moules

- Limitations de la plage d'épaisseur

Opportunités

- Compatibilité avec les nouveaux matériaux

- Acceptation du code du bâtiment

Menaces

- Concurrence à faible coût de main-d'œuvre

- La marchandisation, sauf si elle est unique

Le profilage des gouttières offre une productivité optimale pour des volumes de production supérieurs à 200 000 pieds linéaires par an, à condition que le choix et l'utilisation de l'équipement soient gérés de manière professionnelle.

FAQ

Q : Quelle est la gamme d'épaisseurs pouvant être formées ?

R : Il est possible d'obtenir directement une épaisseur allant jusqu'à 1,5 mm pour l'acier et 2,5 mm pour l'aluminium plus souple. Les métaux plus épais nécessitent d'abord un laminage séparé.

Q : Quelles sont les options d'automatisation disponibles ?

R : Amélioration de l'alimentation servo pour assurer la cohérence, systèmes de contrôle pour réduire les erreurs humaines, robots d'empilage, etc. pour minimiser l'intervention manuelle.

Q : Quelles sont les normes d'essai applicables aux gouttières ?

R : Divers essais de durabilité pour la capacité de charge confirment que les conceptions sont conformes à des codes tels que AS/NZS 2904 et EN 1462. Les tests d'étanchéité garantissent l'étanchéité à l'eau.