Machines de fabrication de rails Din sont des équipements spécialisés utilisés pour fabriquer automatiquement des rails à la norme DIN pour le montage d'équipements de contrôle industriels. Ce guide fournit une vue d'ensemble de la technologie des machines de fabrication de rails DIN.

Comment fonctionne une machine à fabriquer des rails Din ?

Les lignes de production de rails Din utilisent un forme rouleau Le processus de transformation des bobines d'acier en pièces de rail DIN formées. Les principaux aspects du processus de travail sont les suivants :

- Déroulement - Les bobines de tôle d'acier sont chargées sur une dérouleuse qui fait passer la bande dans la ligne.

- Formation - La bande de métal passe par une série de matrices à rouleaux qui lui donnent progressivement la forme souhaitée pour le rail DIN par pliage et cintrage.

- Découpage - Les rails formés sont coupés à la longueur spécifiée par une machine de coupe.

- Perforation de trous - Des trous de fixation sont percés dans les rails selon les besoins.

- Marquage - Des marques et des étiquettes imprimées peuvent être apposées

- Emballage - Un convoyeur de sortie empile et emballe les pièces de rail DIN terminées.

Les lignes modernes de rail din comprennent divers processus en ligne tels que le nettoyage, le redressement, le dégraissage, ainsi que des fonctions d'automatisation permettant une production à haut rendement.

Types de Machines de fabrication de rails Din

Il existe deux types principaux d'équipements de fabrication de rails à din :

| Type de machine | Description |

|---|---|

| Lignes manuelles | Machines de base dotées d'unités de déroulage, de formage, de coupe et d'emballage séparées et contrôlées individuellement. Rendement inférieur mais flexibilité et économie. |

| Lignes automatiques | Lignes de production entièrement intégrées avec chargement, formage, détection et emballage automatisés des bobines. Taux de production plus élevés, mais spécialisés dans la fabrication de gros volumes. |

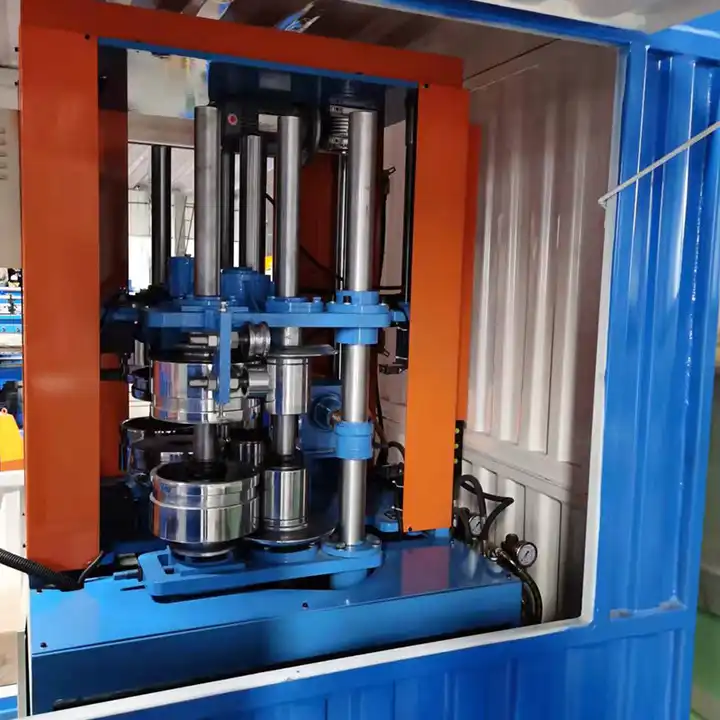

Composants clés d'une ligne de production de rails Din

Les principaux composants et modules d'une machine à rail DIN sont les suivants :

- Dérouleur/Découleur - Alimentation du stock de feuillards d'acier en bobines

- Alimentateur/Dresseur - Aligne les bandes et les introduit dans la section de formage

- Stations de formation - Les matrices à rouleaux progressifs donnent au métal la forme d'un rail

- Machine à découper - Cisaille les rails formés à la longueur voulue

- Perforateur - Perfore les trous de fixation dans les pièces du rail

- Unité d'inspection - Contrôler les normes de qualité des rails

- Impression/marquage - Applique des logos, des étiquettes et des marques d'identification

- Unité d'emballage - Empilement et regroupement de pièces de sortie

Les automates programmables permettent de contrôler et de coordonner tous les composants de la ligne.

Choisir un Machine à fabriquer des rails Din Fournisseur

Lors de la sélection d'une ligne de production de rails DIN, les principaux facteurs à prendre en compte sont les suivants :

| Paramètres | Description |

|---|---|

| Production Production | Faire correspondre la production de la ligne à l'échelle de fabrication (petite, moyenne, grande échelle) |

| Spécifications des rails | S'assurer que la machine peut produire les dimensions de rail et les schémas de perçage nécessaires |

| Options de personnalisation | Disponibilité de fonctions personnalisées de marquage, de détection et d'automatisation |

| Certification de la qualité | Processus de fabrication certifiés ISO pour l'assurance qualité |

| Niveau d'automatisation | Degré de manipulation manuelle ou automatique des matériaux et des processus |

| Service après-vente | Assistance à l'installation, formation des opérateurs, maintenance et fourniture de pièces détachées |

| Tarification | Comparer les estimations budgétaires des différents fournisseurs |

Les principaux fabricants mondiaux d'équipements de fabrication de rails DIN sont les suivants :

- Máquinas Ramirez

- Euromac

- Outils EAE

Les fournisseurs réputés offrent une garantie de production et assurent la précision dimensionnelle des rails de sortie.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Machine de formage de rouleaux de panne CZ à taille variable automatique

Machine de formage de rouleaux de panne CZ à taille variable automatique -

Machine de formage de rouleaux de panne Z à taille variable automatique

Machine de formage de rouleaux de panne Z à taille variable automatique -

Machine de formage de rouleaux de panne CU à taille variable automatique

Machine de formage de rouleaux de panne CU à taille variable automatique -

Section C renforçant la machine de formage de rouleaux de poteau de support de stockage Omega

Section C renforçant la machine de formage de rouleaux de poteau de support de stockage Omega -

Plaque de boîte en acier faisant la machine de formage de rouleaux

Plaque de boîte en acier faisant la machine de formage de rouleaux -

Petit pain en acier de poutre en caisson formant la machine pour la colonne d'étagère

Petit pain en acier de poutre en caisson formant la machine pour la colonne d'étagère -

Pallet Racking Step Beam P Beam Roll Machine de formage

Pallet Racking Step Beam P Beam Roll Machine de formage

Avantages des lignes de production automatisées de rails Din

Automatisation moderne à grande vitesse machines de fabrication de rails din offrent divers avantages :

Productivité accrue

- Production jusqu'à 120 m/min permettant la fabrication de grands volumes

- La manutention automatisée des bobines améliore l'efficacité

Amélioration de la cohérence

- Les paramètres de formage programmables garantissent une géométrie uniforme du rail

- La détection automatique vérifie les normes de qualité

Production flexible

- Le changement rapide des galets permet d'utiliser différents types de rails

- Ajustement simple de la taille et de la longueur

Coût compétitif

- Des rendements plus élevés et une main-d'œuvre moins importante grâce à l'automatisation

- Passage efficace d'une production en petits lots à une production en grands lots

Dans l'ensemble, les lignes automatisées de rails DIN permettent une production de masse efficace tout en maintenant la précision dimensionnelle et la flexibilité de la personnalisation.

Applications industrielles des rails DIN

Le rail DIN est un système de montage utilisé pour installer des équipements de contrôle industriel, de distribution d'énergie et des composants d'automatisation dans les usines, les infrastructures, les complexes commerciaux et les services publics.

Les domaines d'application typiques sont les suivants

- Industries manufacturières - Lignes d'assemblage en usine, machines à commande numérique, bras robotisés

- Industries de transformation - Centrales électriques, raffineries, installations de traitement des eaux usées

- Bâtiments commerciaux - Bureaux, centres commerciaux, hôpitaux, centres de données

- Infrastructure - Systèmes ferroviaires métropolitains, aéroports, stations de base cellulaires

Toutes ces industries utilisent des équipements de contrôle spécialisés, des dispositifs de protection des circuits, du matériel de connectivité monté sur rail DIN pour la surveillance, le fonctionnement et l'optimisation des systèmes.

FAQ

Q : Quels sont les matériaux utilisés pour la fabrication des rails DIN ?

R : Les bandes d'acier à faible teneur en carbone laminées à froid avec des variantes galvanisées ou en acier inoxydable sont couramment utilisées.

Q : Quelles sont les normes de qualité internationales appliquées aux rails DIN ?

R : Les normes DIN EN 60715 et IEC 60715 spécifient les exigences mécaniques et dimensionnelles.

Q : Quels sont les principaux paramètres de fonctionnement à définir dans une ligne ferroviaire DIN ?

R : La vitesse de formage, la longueur d'alimentation de la bande d'acier, la longueur de la coupe de cisaillement, l'espacement du poinçon et le diamètre du trou sont les principaux paramètres.

Q : Comment entretenir les galets de formage et l'outillage d'une machine à rail din ?

R : Le nettoyage régulier et le remplacement des galets de formage usés préservent la précision dimensionnelle des rails DIN produits. La lubrification des galets réduit le frottement et l'usure des outils.