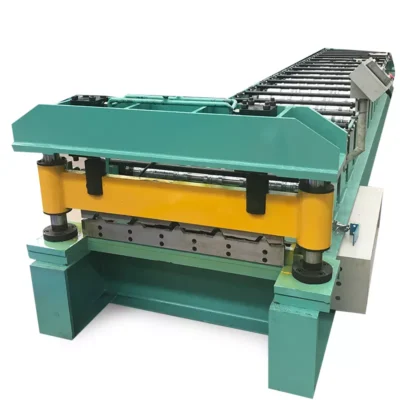

Machines de formage de rouleaux de tôle ondulée ont révolutionné l'industrie de la couverture, rendant plus facile et plus rentable que jamais la production de matériaux de couverture de haute qualité. Grâce à leur capacité à produire des panneaux de toiture avec un niveau élevé de précision et de cohérence, les profileuses pour plaques ondulées sont devenues un outil essentiel pour les fabricants de toitures. Dans cet article, nous allons explorer les avantages de l'utilisation de profileuses pour plaques ondulées dans le domaine de la couverture, depuis leur rapidité et leur efficacité jusqu'à leur durabilité et leur pérennité. Plongeons donc dans le monde de la fabrication de toitures et découvrons comment ces machines changent la donne pour l'industrie.

Précision et régularité des machines de formage de tôles ondulées

L'un des principaux avantages de l'utilisation de profileuses pour tôles ondulées dans le domaine de la couverture est leur capacité à produire des matériaux de couverture de haute qualité avec un niveau élevé de précision et d'uniformité. Grâce à une technologie contrôlée par ordinateur, ces machines peuvent produire des panneaux de toiture de forme et de taille parfaites, avec des ondulations et des épaisseurs constantes.

Cette précision et cette cohérence sont essentielles pour garantir que chaque panneau de toiture s'emboîte parfaitement, réduisant ainsi le risque de fuites et d'autres problèmes pouvant résulter d'une mauvaise adaptation des panneaux. En outre, la qualité constante des panneaux produits par ces machines garantit que chaque panneau a le même niveau de durabilité et de résistance, ce qui peut contribuer à assurer la longévité de la toiture et à réduire le besoin de réparations et de remplacements.

En produisant des matériaux de couverture de haute qualité avec un niveau élevé de précision et de cohérence, les profileuses pour tôles ondulées contribuent à améliorer la qualité globale des projets de couverture, à réduire le risque de problèmes et à garantir que chaque projet est achevé selon les normes les plus élevées possibles. Que vous soyez entrepreneur ou propriétaire, ce niveau de précision et d'homogénéité peut vous apporter la tranquillité d'esprit, sachant que votre toit est construit pour durer et qu'il fournira une protection fiable pour les années à venir.

Vitesse et efficacité des machines de formage de tôles ondulées

Un autre avantage des profileuses de tôles ondulées pour toitures est leur capacité à produire des matériaux de couverture rapidement et efficacement. Ces machines sont conçues pour produire des panneaux de toiture à une vitesse élevée, ce qui permet aux fabricants d'exécuter de grosses commandes rapidement et efficacement. Cela peut contribuer à accélérer les projets de construction, en permettant aux entrepreneurs d'achever les travaux plus rapidement et de passer plus vite au projet suivant.

En produisant des panneaux de toiture rapidement et efficacement, les profileuses pour tôles ondulées peuvent également contribuer à réduire le temps nécessaire à l'installation. Avec des panneaux de toiture de forme et de taille homogènes, l'installation peut être réalisée plus rapidement et avec une plus grande précision, ce qui réduit le risque d'erreurs et de fautes. Les entrepreneurs et les propriétaires peuvent ainsi gagner du temps et de l'argent, tout en réduisant les perturbations des activités quotidiennes qui peuvent résulter de longs projets de construction.

Dans l'ensemble, la vitesse et l'efficacité des profileuses pour plaques ondulées en font un choix idéal pour les fabricants de toitures qui ont besoin de produire rapidement et efficacement des matériaux de couverture de haute qualité. Que vous soyez entrepreneur ou propriétaire, la vitesse et l'efficacité de ces machines peuvent contribuer à ce que votre projet de toiture soit achevé dans les délais et le budget impartis, avec un minimum de perturbations dans votre vie quotidienne.

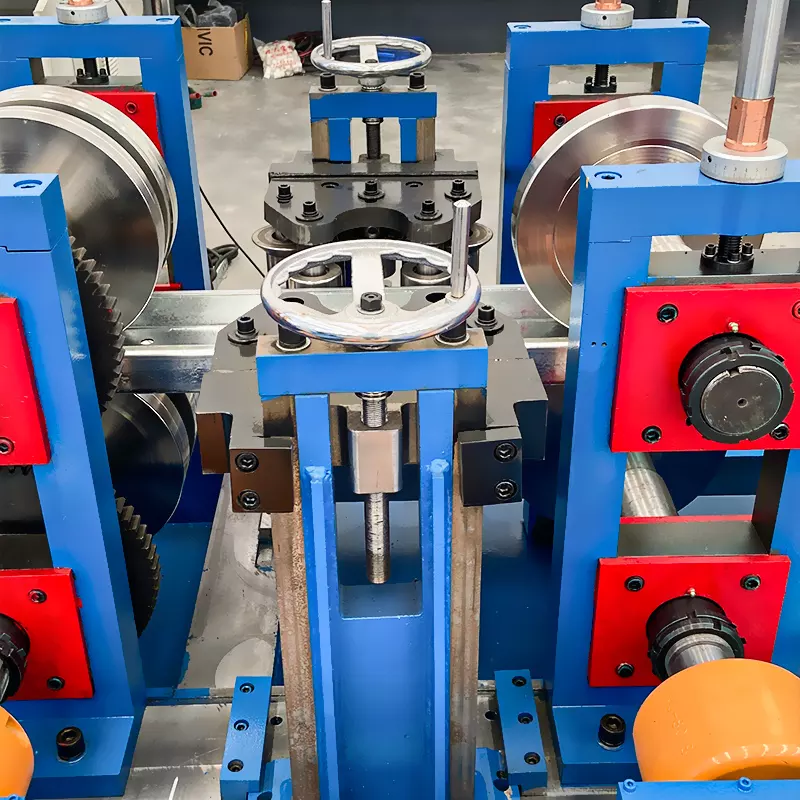

Personnalisation des machines de formage de tôles ondulées

Les profileuses de tôles ondulées sont hautement personnalisables, ce qui permet aux fabricants de créer des panneaux de toiture adaptés aux besoins spécifiques de leurs projets. Ces machines peuvent être configurées pour accueillir une large gamme de matériaux, de tailles et de formes, ce qui permet aux entrepreneurs de créer des panneaux de toiture uniques pour leurs projets.

Cette personnalisation est importante car elle permet aux entrepreneurs de créer des panneaux de toiture précisément adaptés aux besoins de leur projet. En utilisant une profileuse pour plaques ondulées, les entrepreneurs peuvent s'assurer que les panneaux qu'ils produisent ont la taille et la forme exactes requises pour leur projet, ce qui réduit la nécessité de les couper et de les rogner sur place. Cela peut améliorer l'efficacité globale du projet, en réduisant le temps et la main-d'œuvre nécessaires à l'installation et en minimisant les déchets.

En outre, la personnalisation des profileuses de tôles ondulées permet d'offrir un large éventail d'options de conception, y compris des motifs, des couleurs et des finitions différents. Cela peut aider les entrepreneurs à créer des panneaux de toiture qui sont visuellement attrayants et qui complètent la conception générale du bâtiment.

Dans l'ensemble, la personnalisation des profileuses pour plaques ondulées est un avantage important pour les fabricants de toitures. En créant des panneaux précisément adaptés aux besoins de leur projet, les entrepreneurs peuvent améliorer l'efficacité globale du projet, réduire les déchets et créer des systèmes de toiture visuellement attrayants qui complètent la conception du bâtiment.

Rentabilité des machines de formage de tôles ondulées

Les profileuses de tôles ondulées peuvent être très rentables pour les fabricants de toitures. Ces machines sont conçues pour produire des matériaux de couverture rapidement et efficacement, avec un minimum de main-d'œuvre. Cela permet de réduire les coûts de main-d'œuvre et d'améliorer la rentabilité des fabricants, car moins de travailleurs sont nécessaires pour faire fonctionner la machine et produire des panneaux de toiture de haute qualité.

En outre, la vitesse et l'efficacité des profileuses pour plaques ondulées peuvent contribuer à réduire les coûts de production globaux. En produisant des panneaux de toiture rapidement et efficacement, les fabricants peuvent exécuter des commandes importantes plus rapidement et avec moins de déchets, ce qui réduit le coût des matériaux et améliore la rentabilité globale.

En outre, la qualité constante des panneaux de toiture produits par les profileuses de tôles ondulées peut contribuer à réduire le coût des réparations et des remplacements, car ces panneaux sont moins susceptibles de nécessiter un entretien ou un remplacement en raison de défauts ou d'erreurs.

Dans l'ensemble, la rentabilité des profileuses pour plaques ondulées en fait un choix idéal pour les fabricants de toitures qui ont besoin de produire des matériaux de couverture de haute qualité de manière efficace et rentable. En réduisant les coûts de main-d'œuvre, en améliorant l'efficacité de la production et en réduisant les besoins de réparation et de remplacement, ces machines peuvent contribuer à améliorer la rentabilité des fabricants et à réduire les coûts pour les consommateurs.

Durabilité et longévité des machines de formage de tôles ondulées

Les profileuses de tôles ondulées peuvent produire des matériaux de couverture exceptionnellement durables. Ces machines sont conçues pour créer des panneaux de toiture capables de résister à des conditions météorologiques difficiles, à des températures extrêmes et à d'autres facteurs environnementaux, offrant ainsi une protection fiable aux bâtiments pour les années à venir.

En utilisant des matériaux de haute qualité et des procédés de fabrication avancés, les profileuses pour tôles ondulées peuvent produire des panneaux de toiture qui résistent à la rouille, à la corrosion et à d'autres types de dommages. Cela permet de réduire les réparations et les remplacements, et donc de réaliser des économies pour les fabricants comme pour les consommateurs.

En outre, le cohérence La qualité et la précision des profileuses pour tôles ondulées peuvent contribuer à améliorer la qualité globale des panneaux de toiture produits. Cela signifie que chaque panneau sera de la même qualité et offrira le même niveau de protection contre les facteurs environnementaux, réduisant ainsi le risque de fuites, de fissures ou d'autres types de dommages.

Dans l'ensemble, la durabilité et la longévité des profileuses pour plaques ondulées en font un excellent choix pour les fabricants de toitures qui souhaitent produire des matériaux de couverture à la fois de haute qualité et durables. En réduisant le besoin de réparations et de remplacements, ces machines permettent aux fabricants et aux consommateurs de réaliser des économies, tout en offrant une protection fiable contre les conditions météorologiques difficiles et d'autres facteurs environnementaux.

Les profileuses pour plaques ondulées sont un outil essentiel pour les fabricants de toitures. Elles fournissent des panneaux de toiture précis, cohérents et personnalisables, qui peuvent être produits rapidement et de manière rentable. Ces panneaux sont durables et résistent aux conditions météorologiques difficiles et à d'autres facteurs environnementaux. En fin de compte, les machines peuvent améliorer la qualité et l'efficacité globales des projets de toiture, réduisant ainsi le besoin de réparations et de remplacements et permettant aux fabricants et aux consommateurs d'économiser de l'argent.

Foire aux questions (FAQ)

1) Quelles sont les vitesses de ligne typiques des profileuses de tôles ondulées pour la production de toitures ?

- Pour GI/PPGI de 0,35 à 0,6 mm : 25-60 m/min avec coupe à la volée ; 15-35 m/min lorsque le gaufrage ou le poinçonnage en ligne est inclus. La vitesse réelle dépend de l'épaisseur de la bobine, du pas du profilé et du type de découpe.

2) Quels sont les substrats et les revêtements les plus performants pour les toitures ondulées dans les différents climats ?

- Acier galvanisé (ASTM A653 Z180-Z275) pour un usage général ; zinc-magnésium (EN 10346 ZM90-120) pour une meilleure corrosion des arêtes de coupe ; Al-Zn (AZ150-AZ200) pour une durabilité réfléchissant la chaleur ; PVDF ou SMP selon EN 10169 pour une exposition élevée aux UV ; aluminium série 3000/5000 pour les zones côtières.

3) Comment les fabricants peuvent-ils minimiser la formation de taches d'huile et l'ondulation des panneaux sur les profilés ondulés ?

- Assurer la planéité de la bobine par la mise à niveau de la tension, maintenir des écarts symétriques entre les cylindres, utiliser des cylindres couronnés le cas échéant, stabiliser la tension de la ligne et contrôler l'épaisseur du film de lubrifiant. Maintenir la contrainte de formage en dessous de ~2-3% dans les rayons critiques sur les produits prélaqués.

4) Quelles sont les tolérances réalistes pour la longueur des panneaux et le pas des ondulations ?

- Le meilleur de sa catégorie : tolérance de longueur ±1,0 mm (3σ) à 40 m/min avec codeur + compensation thermique ; pas d'ondulation ±0,5 mm grâce à la synchronisation servo de l'alimentation et à la vérification par vision en ligne.

5) Quelle est la mise à niveau de l'automatisation la plus rentable pour les PME ?

- Ajoutez une coupe volante servo avec un contrôle de longueur basé sur des recettes et un empileur automatique. Retour sur investissement typique : 9 à 15 mois grâce à la réduction des rebuts (<1,5%), à des changements plus rapides (30-50%) et à une réduction de la main-d'œuvre par m².

2025 Tendances de l'industrie

- L'électrification des coupes et des presses réduit la maintenance hydraulique et la consommation d'énergie.

- La vision/lidar en ligne vérifie le pas des ondulations, la largeur des panneaux et l'équerrage en temps réel.

- Adoption plus large des substrats Zn-Mg et Al-Zn pour répondre à des garanties de corrosion plus longues.

- Les cassettes à changement rapide et les recettes numériques permettent d'effectuer les changements en moins de 20 à 30 minutes.

- Les données machine via OPC UA/MQTT alimentent MES/ERP pour la traçabilité et la documentation de la garantie.

Critères de référence 2025 pour les machines de formage de tôles ondulées (couverture)

| KPI (0,35-0,6 mm GI/PPGI/Al-Zn) | 2023 Typique | 2025 Meilleure catégorie | Facteurs clés |

|---|---|---|---|

| Vitesse de la ligne (m/min) | 20-40 | 35-60 | Servomoteurs, coupure volante |

| Tolérance de longueur (3σ, mm) | ±2.0 | ±0.8-1.0 | Codeurs, compteurs thermiques |

| Précision du pas (mm) | ±1.0-1.5 | ±0.4-0.6 | Retour de vision, synchronisation du servo |

| Temps de changement (min) | 60-120 | 20-30 | Cassettes, présélections automatiques |

| Débris de démarrage (%) | 3-5 | 0.8-1.5 | Recettes numériques, SPC |

| Énergie (kWh/1 000 m) | 60-85 | 38-55 | Moteurs IE4, VFDs, smart idle |

| Part de Zn-Mg (bobines de toiture de l'UE) | 10-15% | 20-30% | Corrosion + durabilité |

Références autorisées :

- EN 10346 (acier revêtu à chaud en continu) : https://standards.cen.eu

- EN 10169 (aciers à revêtement organique) : https://standards.cen.eu

- ASTM A653 (galvanisé), ASTM A755/A755M (prélaqué) : https://www.astm.org

- Association mondiale de l'acier, corrosion/durabilité : https://worldsteel.org

- Fondation OPC (OPC UA) : https://opcfoundation.org

- U.S. DOE AMO (efficacité des systèmes de motorisation) : https://www.energy.gov/eere/amo

Derniers cas de recherche

Étude de cas n° 1 : Contrôle de l'inclinaison par vision sur une ligne de toiture ondulée (2025)

Contexte : Un fabricant régional de toitures a constaté que le pas variable de l'ondulation entraînait un décalage du chevauchement sur le chantier, ce qui augmentait le temps d'installation et le risque de fuite.

Solution : Installation d'une caméra de vision en ligne pour mesurer le pas et la largeur du panneau ; correction en boucle fermée de la vitesse de la profileuse et du moment de la coupure de la volée ; ajout d'une compensation thermique dans l'automate programmable.

Résultats : La précision du pas est passée de ±1,2 mm à ±0,5 mm ; la tolérance de longueur est passée à ±0,9 mm (3σ) à 42 m/min ; les déchets de démarrage ont diminué de 52% ; les plaintes concernant l'installation ont chuté de 41% en glissement annuel.

Étude de cas 2 : Transition vers des bobines Zn-Mg et coupure tout électrique (2024)

Contexte : Les projets côtiers ont connu la rouille des bords coupés sur les tôles ondulées galvanisées dans un délai de 18 à 24 mois.

Solution : Passage du GI Z275 au ZM120 (EN 10346) et remplacement de la coupure hydraulique par une unité servo entièrement électrique ; optimisation du lubrifiant pour minimiser les éraflures sur la peinture.

Résultats : Le fluage des bords au brouillard salin neutre s'est amélioré de 30 à 40% ; les réclamations au titre de la garantie ont diminué de 38% ; l'énergie par 1 000 m a diminué de 16% ; les temps d'arrêt imprévus pour cause de maintenance ont diminué de 3%.

Avis d'experts

- Maria Jensen, spécialiste des matériaux, European Coil Coaters Association

- "Les substrats en zinc-magnésium associés à des systèmes PVDF à haute durabilité offrent une protection exceptionnelle des bords de coupe pour les toitures ondulées, permettant des garanties plus longues avec une masse de revêtement plus faible".

- Kenji Sato, ingénieur en chef, Nidec Press & Automation

- "Les tronçonneuses volantes entièrement électriques offrent une meilleure répétabilité à grande vitesse. Pour les profilés ondulés, cette précision se traduit directement par une réduction des problèmes d'ajustement sur le site.

- Prof. Alan McBride, directeur du laboratoire de formage par laminage avancé, Université de Strathclyde

- "La métrologie par vision en boucle est désormais suffisamment au point pour les lignes de production de carton ondulé peint - il est possible d'obtenir un contrôle sub-millimétrique sans augmenter les marques de peinture lorsque la lubrification est bien gérée".

Outils/ressources pratiques

- COPRA RF / COPRA RF Vision (conception de rouleaux + mesure en ligne) : https://www.datam.de

- UBECO PROFIL (logiciel de conception de profilés) : https://www.ubeco.com

- NIST Engineering Statistics Handbook (SPC/DOE pour le contrôle des processus) : https://www.itl.nist.gov/div898/handbook

- ASTM A653, A755/A755M (normes de matériaux) : https://www.astm.org

- European Coil Coaters Association (meilleures pratiques pour les métaux prélaqués) : https://www.prepaintedmetal.eu

- OPC Foundation (spécifications et exemples OPC UA) : https://opcfoundation.org

- DOE Motor Systems Tool (optimisation énergétique) : https://www.energy.gov/eere/amo

Note : Validez les références pour votre géométrie d'ondulation spécifique, votre substrat, votre système de peinture et les exigences du code du bâtiment local avant de procéder à des achats ou à des changements de processus.

Dernière mise à jour : 2025-10-21

Changelog : Ajout de 5 FAQ ; introduction des tendances 2025 avec un tableau des indicateurs clés de performance ; inclusion de deux études de cas récentes ; ajout de commentaires d'experts ; compilation d'outils/ressources pratiques avec des liens faisant autorité.

Prochaine date de révision et déclencheurs : 2026-04-21 ou plus tôt si les normes EN/ASTM sont révisées, si les principaux équipementiers lancent des mises à niveau de la coupure tout électrique ou si les orientations relatives à l'adoption des bobines de Zn-Mg changent.