Machines de profilage sont de plus en plus populaires dans l'industrie manufacturière en raison de leur capacité à produire efficacement et avec précision des produits métalliques en grandes quantités. Si vous êtes propriétaire d'une entreprise et que vous cherchez à améliorer votre gamme de produits, vous envisagez peut-être d'investir dans une profileuse. Dans cet article, nous allons explorer les avantages de l'utilisation des profileuses pour votre ligne de produits. De l'augmentation de l'efficacité à la personnalisation et au contrôle de la qualité, nous aborderons les principaux avantages des profileuses et la manière dont elles peuvent contribuer à la croissance de votre entreprise. Plongeons dans les avantages de l'utilisation des profileuses pour votre ligne de produits et découvrons pourquoi cette technologie est en train de devenir un outil essentiel pour de nombreuses entreprises.

L'utilisation de profileuses pour accroître l'efficacité

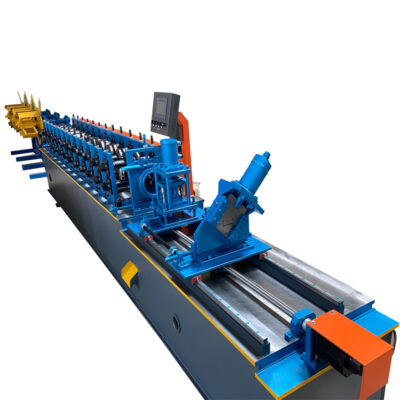

Les profileuses sont connues pour leur capacité à accroître l'efficacité de la production en fabriquant de grandes quantités de produits rapidement et avec précision. Ce résultat est obtenu par le cintrage continu d'une longue bande de métal à travers une série de rouleaux qui lui donnent progressivement la forme souhaitée. Au fur et à mesure que le métal passe à travers les rouleaux, il est façonné avec précision et cohérence, ce qui permet d'obtenir des produits finis de haute qualité, conformes aux normes industrielles les plus strictes.

La vitesse et la précision des machines peuvent augmenter considérablement le rendement de la production, ce qui permet aux entreprises de répondre à une forte demande et de livrer les produits aux clients rapidement. En outre, les machines peuvent traiter plusieurs séries de production sans nécessiter de fréquents changements d'outils ou de réglages manuels. Cela permet d'assurer un flux de production continu et de minimiser les temps d'arrêt, ce qui se traduit en fin de compte par une productivité et une rentabilité accrues pour les entreprises qui utilisent des profileuses.

Une autre façon pour ces machines d'accroître l'efficacité est leur capacité à réduire les déchets. En donnant au métal la forme souhaitée avec précision, les profileuses réduisent les rebuts et les déchets, ce qui permet aux entreprises de réaliser d'importantes économies. En outre, les machines peuvent traiter une grande variété de matériaux et d'épaisseurs, ce qui en fait un outil polyvalent capable de répondre à différentes exigences de production.

En résumé, les profileuses offrent aux entreprises une efficacité de production accrue en produisant de grandes quantités de produits rapidement et avec précision. Cela peut conduire à une augmentation de la productivité et de la rentabilité, à une réduction des déchets et à la capacité de gérer plusieurs séries de production sans changements fréquents d'outils. En investissant dans ces machines, les entreprises peuvent acquérir un avantage concurrentiel et répondre aux exigences de l'industrie manufacturière moderne.

Polyvalence des machines de profilage

-

Petit pain en acier de mesure légère formant la machine

Petit pain en acier de mesure légère formant la machine -

Machine de formage de rouleaux d'angle L

Machine de formage de rouleaux d'angle L -

Rouleau d'acier de quille formant la machine

Rouleau d'acier de quille formant la machine -

Ligne de production de rails de guidage creux

Ligne de production de rails de guidage creux -

Machine de formage de rouleaux d'angle L

Machine de formage de rouleaux d'angle L -

Petit pain en acier de voie de goujon de quille de jauge légère formant la machine de formage de cloisons sèches en métal C

Petit pain en acier de voie de goujon de quille de jauge légère formant la machine de formage de cloisons sèches en métal C

Les profileuses sont des outils polyvalents qui peuvent être utilisés pour créer une grande variété de produits, ce qui en fait un investissement précieux pour de nombreux types d'entreprises. Voici quelques-unes des industries qui peuvent bénéficier de la polyvalence des profileuses :

- Industrie automobile : les machines peuvent être utilisées pour produire des pièces automobiles telles que des pare-chocs, des cadres de porte et des barres de toit. La précision de la mise en forme et la qualité constante des produits font de ces machines un outil essentiel pour les constructeurs automobiles.

- Industrie de la construction : les machines sont utilisées dans la production d'éléments de construction tels que les panneaux de toiture et de mur, les grilles de plafond et les cadres de fenêtre. La capacité de produire de grandes quantités de composants avec une précision et une cohérence élevées fait de ces machines un choix idéal pour les applications de l'industrie de la construction.

- Industrie manufacturière : les machines sont largement utilisées dans les secteurs suivants industrie manufacturière pour fabriquer une gamme de produits tels que des étagères, des éléments de mobilier et des boîtiers électriques. La polyvalence de ces machines en fait un outil idéal pour les applications de fabrication qui nécessitent la production en grande quantité de formes complexes.

- Industrie aérospatiale : les machines sont utilisées dans l'industrie aérospatiale pour produire des composants tels que les cadres de fuselage, les longerons d'ailes et les rails de sièges. La précision et l'exactitude des machines en font un outil essentiel pour les fabricants de l'industrie aérospatiale.

En résumé, la polyvalence des profileuses en fait un investissement précieux pour de nombreux types d'entreprises. De l'industrie automobile à l'industrie aérospatiale, les profileuses peuvent être utilisées pour fabriquer une large gamme de produits avec une grande précision et une grande cohérence. En investissant dans des profileuses, les entreprises peuvent gagner en efficacité, réduire les déchets et répondre aux exigences de leurs secteurs respectifs.

Rentabilité des machines de profilage

Les profileuses peuvent permettre aux entreprises de réaliser d'importantes économies à long terme. Voici quelques exemples d'économies réalisées grâce aux profileuses :

- Réduction des coûts de main-d'œuvre : les machines nécessitent moins d'opérateurs que les méthodes de fabrication traditionnelles. Les machines peuvent être programmées pour produire des formes et des tailles multiples, ce qui réduit le besoin de travail manuel et augmente l'efficacité. Cela peut se traduire par une réduction des coûts de main-d'œuvre pour les entreprises.

- Réduction des déchets : les machines sont conçues pour produire des pièces avec un minimum de rebuts et de déchets. Les entreprises qui utilisent des matériaux coûteux tels que l'acier ou l'aluminium peuvent ainsi réaliser d'importantes économies. En minimisant les déchets, les entreprises peuvent réduire le coût des matériaux et maximiser leurs profits.

- Efficacité accrue de la production : les machines peuvent produire des pièces rapidement et avec précision, réduisant ainsi le temps de production global. Cela peut conduire à une augmentation de la production et à des délais d'exécution plus courts, ce qui se traduit en fin de compte par une plus grande rentabilité pour les entreprises.

- Coûts de maintenance réduits : les machines nécessitent moins de maintenance que les méthodes de fabrication traditionnelles. Les machines sont conçues pour résister à une utilisation intensive et nécessitent un entretien minimal, ce qui permet de réduire les coûts d'entretien et les temps d'arrêt pour les entreprises.

En résumé, les économies réalisées à long terme grâce aux profileuses peuvent être considérables. Les machines peuvent réduire les coûts de main-d'œuvre, les déchets et le temps de production global, ce qui se traduit en fin de compte par une plus grande rentabilité pour les entreprises. En investissant dans des profileuses, les entreprises peuvent gagner en efficacité, réduire les déchets et maximiser leurs profits.

Utilisation de profileuses pour le contrôle de la qualité

Les profileuses peuvent améliorer le contrôle de la qualité des produits métalliques en assurant une production cohérente et précise des pièces. Voici comment les profileuses peuvent améliorer le contrôle de la qualité :

- Variation réduite : les machines peuvent produire des pièces dont la forme, la taille et l'épaisseur varient très peu. Cela permet de réduire les erreurs de production et de garantir que chaque pièce produite est de haute qualité.

- Matériaux de qualité : les machines sont conçues pour travailler avec divers matériaux, notamment l'acier, l'aluminium et le cuivre. En utilisant des matériaux de haute qualité, les entreprises peuvent s'assurer que chaque pièce produite respecte ou dépasse les normes industrielles.

- Contrôle automatique de la qualité : De nombreuses machines sont équipées de systèmes automatiques de contrôle de la qualité qui surveillent le processus de production et identifient les problèmes ou les défauts en temps réel. Cela permet de réduire la probabilité de produire des pièces défectueuses et d'améliorer la qualité globale du processus de production.

- Performances constantes : les machines peuvent être programmées pour produire des pièces avec une grande précision et une grande constance. Cela permet de s'assurer que chaque pièce produite répond aux spécifications requises et offre des performances constantes dans le temps.

En résumé, les profileuses peuvent améliorer le contrôle de la qualité des produits métalliques en assurant une production cohérente et précise des pièces. La réduction des variations, la qualité des matériaux, le contrôle automatique de la qualité et les performances constantes des profileuses contribuent à la production de pièces de haute qualité et homogènes. En investissant dans des profileuses, les entreprises peuvent gagner en efficacité, réduire les déchets et améliorer la qualité globale de leurs produits.

En conclusion, les profileuses sont un investissement précieux pour les entreprises qui cherchent à améliorer leur gamme de produits. Les avantages de l'utilisation des profileuses comprennent l'augmentation de l'efficacité de la production, la personnalisation, la polyvalence, la rentabilité, le contrôle de la qualité et la sécurité. Les profileuses peuvent produire de grandes quantités de produits rapidement et avec précision, tout en réduisant les coûts de main-d'œuvre, les déchets et le temps de production total. La polyvalence des profileuses leur permet d'être utilisées dans un large éventail d'industries, et leur capacité à améliorer le contrôle de la qualité garantit une production de pièces cohérente et précise. En investissant dans des profileuses, les entreprises peuvent gagner en efficacité, réduire les déchets et améliorer la qualité globale de leurs produits.

Foire aux questions (FAQ)

1) Quels sont les matériaux qui conviennent le mieux aux profileuses ?

- Les choix les plus courants sont l'acier galvanisé (EN 10346 S350GD-S550GD, ASTM A653 Grade 50), l'aluminium (5052/6061) et l'acier inoxydable (304/316). Le choix se fait en fonction de la résistance, de l'environnement de corrosion et des limites du rayon de courbure pour éviter les fissures.

2) Comment le profilage se compare-t-il au freinage à la presse ou à l'extrusion ?

- Le profilage excelle dans les profilés de grand volume, de grande longueur et de section constante, avec des tolérances serrées et un faible taux de rebut. La presse plieuse convient aux pièces courtes et de faible volume ; l'extrusion est idéale pour les profils d'aluminium complexes, mais les coûts des matrices et des matériaux sont plus élevés.

3) Quelles sont les tolérances réalistes pour la longueur et le profil ?

- Avec des codeurs modernes et un contrôle qualité en ligne : longueur ±0,5-1,0 mm, emplacement du trou ±0,5 mm, angle de la bride ±0,5-1,0°. Les tolérances dépendent de la vitesse de la ligne, de l'épaisseur du matériau et de l'instrumentation de contrôle de qualité.

4) Les lignes de profilage peuvent-elles permettre des changements rapides de produits ?

- Oui. Les lignes prêtes pour 2025, équipées de supports servo-ajustés, de mémoires de recettes et de cassettes à changement rapide, peuvent être changées en 5 à 15 minutes, contre 30 à 90 minutes pour les lignes plus anciennes.

5) Quels sont les indicateurs clés de performance à surveiller pour garantir le retour sur investissement ?

- OEE, taux de rebut (objectif <2%), énergie par tonne (kWh/tonne), temps de changement, rendement au premier passage et temps d'arrêt planifié ou non planifié. Reliez ces données aux plans de maintenance et de formation des opérateurs.

2025 Tendances de l'industrie

- Électrification des auxiliaires : Le poinçonnage et le tronçonnage servoélectriques réduisent la consommation d'huile hydraulique 60-80% et améliorent la répétabilité pour des épaisseurs ≤3,0 mm.

- Métrologie en ligne et contrôle qualité automatique : Les jauges de profil laser et les systèmes de vision transmettent les corrections aux automates en temps réel, ce qui permet d'augmenter le rendement au premier passage à >98%.

- Entraînements optimisés sur le plan énergétique : Les moteurs IE4/IE5 et les entraînements régénératifs réduisent la consommation d'énergie de 60 à 80 kWh/tonne sur les lignes les plus performantes de leur catégorie.

- Fils numériques : La connectivité MES avec OPC UA/MQTT permet la traçabilité bobine-pièce, les jumeaux numériques et la maintenance prédictive.

- Opérations durables : Les demandes d'EPD et la norme ISO 14001 augmentent ; l'imbrication des bobines et l'optimisation des déchets sont des standards pour les gains en termes de coûts et d'ESG.

Critères de référence 2025 pour les profileuses

| Métrique | 2023 Typique | 2025 Meilleur de la classe | Ce qui le change |

|---|---|---|---|

| Temps de changement (d'une recette à l'autre) | 30-60 min | 5-15 min | Supports d'asservissement + préréglages d'outils |

| Vitesse de la ligne (post-coupe) | 20-45 m/min | 50-80 m/min | Optimisation de la cadence de poinçonnage |

| Rendement au premier passage | 95-97% | 98-99% | Contrôle de qualité laser/vision en ligne |

| Consommation d'énergie (kWh/tonne) | 90-120 | 60-80 | IE4/IE5 + moteurs à récupération |

| Taux de rebut | 3-5% | 1-2% | Optimisation de l'extrémité de la bobine + AI |

Sources :

- Département de l'énergie des États-Unis, Advanced Manufacturing : https://www.energy.gov/amo

- ISO 14001 Systèmes de gestion de l'environnement : https://www.iso.org/iso-14001-environmental-management.html

- Fondation OPC (OPC UA) : https://opcfoundation.org

- Ressources d'inspection en ligne Keyence : https://www.keyence.com

- Livres blancs sur l'automatisation industrielle de Siemens : https://www.siemens.com

Derniers cas de recherche

Étude de cas 1 : Le contrôle qualité en ligne assisté par l'IA augmente le rendement au premier passage (2025)

Contexte : Un équipementier du secteur de la construction était confronté à une dérive de l'angle des brides et à un désalignement des trous à une vitesse de 55 m/min sur une ligne de profilage multi-profils.

Solution : Ajout de jauges de profil laser et d'une inspection des trous par caméra ; intégration de boucles de rétroaction aux servomoteurs et au codeur d'alimentation ; mise en œuvre d'une détection d'anomalies par IA sur les données de l'automate programmable.

Résultats : Le rendement au premier passage est passé de 96,21 à 99,01 TTP3T ; les déchets ont été réduits de 3,41 à 1,51 TTP3T ; l'intensité énergétique a baissé de 141 TTP3T grâce à la synchronisation de la vitesse et de la pression ; le retour sur investissement s'est fait en 12 mois.

Étude de cas n° 2 : électrifier le poinçonnage pour réduire les coûts et améliorer l'ESG (2024)

Contexte : Un fabricant de meubles en métal était confronté à des coûts d'élimination de l'huile hydraulique et à des tolérances de perçage incohérentes sur de l'acier de 1,2 à 2,5 mm.

Solution : Remplacement du poinçonnage hydraulique par une unité servoélectrique ; mise en place d'un contrôle de la course en fonction de la recette et de poinçonneurs à atterrissage en douceur ; passage à des moteurs IE4.

Résultats : Tolérance de la position du trou améliorée à ±0,5 mm ; réduction de la consommation d'huile de ~75% ; réduction des heures de maintenance de 28% ; réduction annuelle des émissions de CO2 de 18% (champ d'application 2), vérifiée dans le rapport interne sur le développement durable.

Avis d'experts

- Elena Morales, chef du département Advanced Forming, Université de Sheffield AMRC

Point de vue clé : "Le retour sur investissement le plus élevé dans le domaine du formage par rouleaux provient aujourd'hui de la fermeture de la boucle entre la métrologie en ligne et l'actionnement. La correction en temps réel est plus performante que l'augmentation pure et simple de la vitesse". - Jason Patel, directeur de l'ingénierie de fabrication, Nucor Buildings Group

Point de vue clé : "La normalisation de protocoles ouverts comme OPC UA pour les données et la sécurité sur Ethernet simplifie l'intégration multifournisseur et accélère le déploiement de la maintenance prédictive". - Priya Khanna, chef de produit senior, Rockwell Automation

Point de vue clé : "Le poinçonnage et le tronçonnage servoélectriques ne réduisent pas seulement les fluides et les fuites ; ils permettent des profils de course précis qui améliorent la qualité des trous à des vitesses de ligne plus élevées".

Outils/ressources pratiques

- AISI S100 Cold-Formed Steel Spec et guides de conception : https://www.awc.org/standards/aisi

- Références de l'acier revêtu EN 10169/10346 (sélection des matériaux) : https://standards.cen.eu

- Outils d'analyse comparative de l'énergie du DOE Better Plants : https://www.energy.gov/better-plants

- Calculateurs de rendement des bobines et d'imbrication (SSAB Tools & Services) : https://www.ssab.com/en/tools-and-services

- Meilleures pratiques OPC UA et MQTT pour l'IIoT : https://opcfoundation.org et https://mqtt.org

- Protection des machines OSHA et LOTO : https://www.osha.gov/machine-guarding et https://www.osha.gov/control-hazardous-energy

- Notes d'application de Keyence pour la mesure des profils : https://www.keyence.com

- Guides d'intégration du portail TIA de Siemens pour les axes servo : https://support.industry.siemens.com

Dernière mise à jour : 2025-10-20

Changelog : Ajout d'une FAQ, des tendances 2025 avec un tableau de référence et des sources, deux études de cas récentes, des points de vue d'experts et des outils/ressources alignés sur l'E-E-A-T.

Prochaine date de révision et déclencheurs : 2026-03-31 ou plus tôt en cas de mises à jour majeures des références énergétiques du DOE, de révisions des normes ISO/EN ou de nouvelles versions de QC/maintenance prédictive en ligne.