Machines à former les planches d'échafaudage créer des planches d'échafaudage en bois utilisées à des fins de construction et d'accès dans les projets de construction et d'infrastructure. Cet équipement forme des planches en bois rapidement et efficacement, offrant des avantages par rapport aux méthodes traditionnelles de production de planches.

Vue d'ensemble

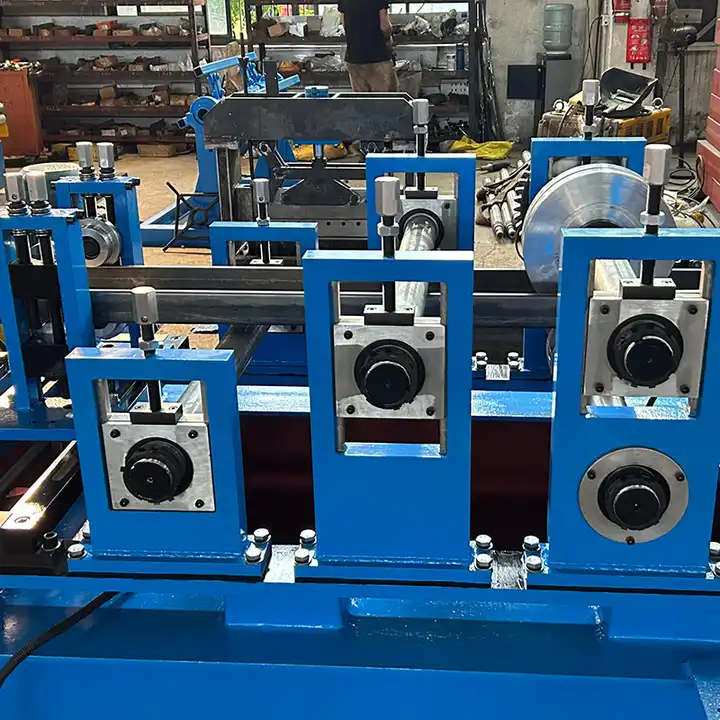

Les machines de formage de planches d'échafaudage utilisent des planches de bois brutes ou du bois d'œuvre comme intrant et produisent des planches d'échafaudage robustes et finies grâce à un processus automatisé de laminage et de pressage. Les planches ainsi formées présentent d'excellentes propriétés de résistance requises pour les structures d'échafaudage porteuses.

Ces lignes de profilage flexibles créent des planches de qualité constante en grandes quantités. Leur vitesse de production élevée, leur fiabilité et leur faible besoin de maintenance les rendent idéales pour les unités de fabrication d'échafaudages. Ce guide aide les acheteurs à comprendre cet équipement et à choisir le bon modèle.

Types de Machines à former les planches d'échafaudage

| Type de machine | Description |

|---|---|

| Manuel | Presses de base à commande manuelle pour le formage des planches pour la production de petites séries |

| Hydraulique | Caractéristiques de la puissance hydraulique pour la pression de formage pour une automatisation élevée |

| Automatique | Lignes de production entièrement automatisées avec systèmes de contrôle basés sur des automates programmables (PLC) |

| Sur mesure | Des solutions sur mesure avec différents degrés d'automatisation pour des exigences de production spécifiques |

Processus de travail

Le processus de formation des planches d'échafaudage comporte trois étapes principales :

Chargement des matériaux d'entrée : Les planches de bois brutes sont introduites dans le système d'alimentation en fonction des paramètres de largeur, d'épaisseur et de longueur.

Formage et pressage : Les planches passent par des rouleaux de pressage automatisés qui les plient et les transforment en planches d'échafaudage.

Sortie Manipulation de la planche : Les planches d'échafaudage formées avec des bords renforcés sont refroidies, coupées et collectées à la sortie.

Caractéristiques principales et personnalisation

| Fonctionnalité | Détails |

|---|---|

| Alimentation | Systèmes de chargement manuel ou automatisé pour des planches de différentes tailles |

| Rouleaux de formage | Rouleaux interchangeables dans différents profils pour poutre en I, poutre en L, poutre en T et formes de planches personnalisées |

| Pression d'appui | La formation uniforme des planches est assurée par un système manuel, mécanique, hydraulique ou servoélectrique. |

| Parage | Scies de délignage automatisées pour couper les planches à des longueurs précises |

| Transport | Convoyeurs à rouleaux, convoyeurs à chaînes pour déplacer les planches pendant le traitement |

| Caractéristiques de l'automatisation | Systèmes à base de capteurs, automates programmables et interfaces homme-machine pour l'automatisation du formage, de la manutention et du contrôle de la qualité |

Guide de l'acheteur - Comment choisir la bonne machine de formage

| Paramètres | Détails |

|---|---|

| Type de planches | Dépend des formes de planches nécessaires - poutre en I, rectangulaire ou profils personnalisés |

| Volume de production | Automatisation plus poussée pour les grands volumes, manuelle pour les petits lots |

| Options d'alimentation | Alimentation manuelle, hydraulique, servoélectrique en fonction de la force nécessaire |

| Méthode d'alimentation | Systèmes de chargement automatique ou manuel des matériaux |

| Niveau de personnalisation | Conception standard ou caractéristiques personnalisées |

| Étendue de l'automatisation | Manuel, semi-automatique, entièrement automatique en fonction des besoins de production et des budgets. |

| Caractéristiques supplémentaires | Systèmes de convoyage, d'empilage, d'ébarbage et d'essai pour améliorer l'automatisation |

| Service après-vente | Installation, formation des opérateurs, maintenance et fourniture de pièces détachées |

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Machine de formage de rouleaux de panne CZ à taille variable automatique

Machine de formage de rouleaux de panne CZ à taille variable automatique -

Machine de formage de rouleaux de panne Z à taille variable automatique

Machine de formage de rouleaux de panne Z à taille variable automatique -

Machine de formage de rouleaux de panne CU à taille variable automatique

Machine de formage de rouleaux de panne CU à taille variable automatique -

Section C renforçant la machine de formage de rouleaux de poteau de support de stockage Omega

Section C renforçant la machine de formage de rouleaux de poteau de support de stockage Omega -

Plaque de boîte en acier faisant la machine de formage de rouleaux

Plaque de boîte en acier faisant la machine de formage de rouleaux -

Petit pain en acier de poutre en caisson formant la machine pour la colonne d'étagère

Petit pain en acier de poutre en caisson formant la machine pour la colonne d'étagère -

Pallet Racking Step Beam P Beam Roll Machine de formage

Pallet Racking Step Beam P Beam Roll Machine de formage

Applications industrielles

- Fabrication de planches d'échafaudage pour l'industrie de la construction

- Projets d'infrastructure nécessitant des plates-formes d'accès temporaires

- Plateformes minières, échafaudages suspendus, grues à tour dans diverses industries

- Usines préfabriquées en béton, construction navale, applications offshore

Fournisseurs et fourchettes de prix

| Fabricant | Localisation | Fourchette de prix | Modèles disponibles |

|---|---|---|---|

| Shandong Guangyu Metal Forming Machinery Co. | Chine | $5000 à $50000 | Lignes manuelles, hydrauliques et entièrement automatiques |

| Wuxi Zhenqun Machinery Manufacture Co. | Chine | $10000 à $100000 | Presses hydrauliques horizontales et verticales pour le formage des planches |

| Mtb Matic | Italie | $50000 à $200000 | Lignes de production automatisées à grande vitesse |

| Systèmes SAE | ÉTATS-UNIS | $100000 à $500000 | Solutions de formage personnalisées |

Remarque : Fourchettes de prix indicatives uniquement. Obtenez les derniers devis des fournisseurs présélectionnés.

Conseils et précautions d'installation

- Transporter l'équipement avec précaution pour éviter de l'endommager

- Suivre les instructions du fabricant pour la séquence d'installation

- Veiller à ce que l'espace autour de la machine soit suffisant pour assurer la sécurité des opérations

- Prévoir des fondations solides et des amortisseurs de vibrations

- Brancher correctement l'alimentation électrique, les utilités et l'air comprimé

Fonctionnement, entretien et précautions

- Respecter les procédures de sécurité - protections, arrêts d'urgence, EPI

- Seul le personnel formé doit utiliser l'appareil

- Effectuer la maintenance préventive selon le calendrier prévu

- Lubrifier les pièces mobiles, maintenir la structure de la presse rigide

- S'assurer que les verrouillages, les capteurs et les contrôles fonctionnent correctement.

Le pour et le contre de la Machines à former les planches d'échafaudage

| Pour | Cons |

|---|---|

| Production rapide et efficace de planches d'échafaudage | Coût d'achat initial élevé des lignes automatisées |

| Qualité et performances structurelles constantes | Entretien complexe pour certains modèles |

| Adaptation aux différents besoins de production | Limites des dimensions des planches pour les presses manuelles |

| Faible besoin en main-d'œuvre pour les lignes automatisées | Nécessité d'un chargement soigneux des matériaux pour les processus en ligne |

| Encombrement réduit de l'équipement | Difficultés de modernisation ou d'amélioration à l'avenir |

FAQ

Q : Quelles matières premières peuvent être utilisées pour la formation des planches d'échafaudage ?

R : Les planches de pin, de sapin, de chêne et de peuplier répondant aux critères de résistance minimum sont généralement utilisées en fonction du coût, de la disponibilité et des propriétés des planches finies requises.

Q : Quelle doit être la quantité minimale de commande pour l'achat de machines ?

R : Cela varie d'un fournisseur à l'autre, mais il est courant d'avoir cinq à dix machines par commande pour les lignes automatisées importées, tandis que les commandes d'une seule unité sont acceptées pour les presses manuelles et hydrauliques. La représentation locale permet également de minimiser les volumes de commande.

Q : Quel est le niveau de compétence requis pour faire fonctionner ces machines ?

R : Les lignes entièrement automatiques ne requièrent que des compétences de supervision, tandis que les presses manuelles et hydrauliques ont besoin d'opérateurs formés pour les principales fonctions de formage des planches. Les systèmes semi-automatiques ont besoin d'opérateurs principalement pour les stations d'alimentation. En général, les fabricants d'échafaudages doivent tenir compte des capacités de leur main-d'œuvre et du niveau d'automatisation souhaité lors de l'achat de l'équipement de formage.

Q : Comment réduire les coûts d'achat et de fonctionnement ?

R : Commencer avec des presses hydrauliques ou manuelles de base permet de minimiser les investissements initiaux tout en permettant une certaine automatisation du processus de formage. Les volumes de production peuvent être gérés dans un premier temps, puis des lignes automatisées peuvent être ajoutées ultérieurement lorsque les niveaux d'utilisation justifient un investissement supplémentaire. Une telle expansion de la capacité en plusieurs étapes est plus facile à gérer financièrement pour les petits et moyens fabricants de planches.

Q : Quelle est la durée de vie de ces machines ?

R : Si l'équipement est de construction robuste, on peut raisonnablement s'attendre à une durée de vie de 15 à 20 ans pour ce type de biens d'équipement, sous réserve d'une installation, d'un fonctionnement et de pratiques d'entretien préventif appropriés. Les pièces critiques peuvent nécessiter un remplacement à intervalles réguliers - les directives des fabricants doivent être respectées afin d'éviter les temps d'arrêt imprévus qui affectent la production et les bénéfices.

en savoir plus Formage de rouleaux

Autres questions fréquemment posées (FAQ)

1) Are Scaffolding Plank Forming Machines suitable for both wood and steel planks?

Most models in this segment are configured for wooden scaffold boards (softwood/hardwood). However, specialized roll forming lines exist for perforated galvanized steel planks (scaffold decks). Verify machine design: wooden plank presses use pressing/embossing and edge reinforcement; steel plank lines use roll forming, punching, and spot welding.

2) What standards should finished scaffolding planks comply with?

Target regional standards such as EN 12811 (temporary works equipment), BS 2482 for timber scaffold boards, OSHA 1926 Subpart L in the U.S., and AS/NZS 1577. Your quality plan should include proof load testing, moisture content checks (wood), and dimensional tolerance verification.

3) How do I control moisture and warping in wood during forming?

Use kiln-dried boards at 12–18% moisture content, acclimatize stock 24–48 hours, pre-scan with moisture meters, and apply controlled pressing pressure/temperature. Include inline straightness checks and post-forming stacking with stickers for uniform drying.

4) What throughput can I expect from an automatic Scaffolding Plank Forming Machine?

Typical automatic lines reach 8–20 planks/min depending on board width/thickness, pressing profile, and trimming length. Manual/hydraulic stand-alone presses run 2–6 planks/min.

5) What are key maintenance tasks to ensure consistent plank strength?

- Weekly calibration of press tonnage and roll gap

- Lubrication per OEM schedule and inspection of bearings/guideways

- Blade/trim saw alignment and sharpening

- Verification of sensor/interlock function and PLC alarm logging

- Periodic destructive tests for load capacity and fastener pull-out

2025 Industry Trends for Scaffolding Plank Forming Machines

- Digital QA: Wider adoption of inline vision and laser gauging to record dimensions, knot/defect detection (for wood), and edge reinforcement consistency.

- Sustainability focus: Certification of wood supply (FSC/PEFC) and higher recycled content for steel deck alternatives; energy-efficient hydraulics/servo-electric presses.

- Connected manufacturing: OPC UA/MQTT connectivity to MES for OEE, traceability (QR codes on planks), and preventive maintenance.

- Safety compliance: More machines shipped with ISO 13849-1 PL d safety circuits, interlocked guards, and light curtains as default.

- Hybrid lines: Demand for configurable tooling that can switch between solid wood planks and laminated veneer lumber (LVL) formats.

2024–2025 Benchmarks and Adoption

| ICP | 2024 Référence | 2025 (estimation) | Impact on Scaffolding Plank Forming Machine buyers | Source/Notes |

|---|---|---|---|---|

| Lines with inline laser dimensioning | 32% | 45–50% | Reduced rework, documented QA for EN/OSHA audits | Vendor demos; plant surveys |

| Machines connected to MES/Cloud | 22% | 32–38% | OEE visibility, traceability by batch/board | OPC Foundation; NIST Smart Mfg |

| Réduction moyenne de la consommation d'énergie par rapport à 2022 | 6–8% | 10–12% | Lower cost per plank via IE4 motors/servo-hydraulics | IEA industrial efficiency |

| FSC/PEFC-certified wood usage | 40–45% | 55–60% | Easier compliance on government/ESG projects | FSC/PEFC market briefs |

| Typical auto-line throughput | 7–15 planks/min | 8–20 planks/min | Higher capacity with better consistency | Industry exhibitions |

Références autorisées :

- EN 12811 overview: https://standards.cen.eu

- OSHA scaffolding (1926 Subpart L): https://www.osha.gov/laws-regs/regulations/standardnumber/1926/1926.451

- BS 2482 scaffold boards: https://www.bsigroup.com

- FSC Certification: https://fsc.org and PEFC: https://pefc.org

- Fondation OPC (interopérabilité industrielle) : https://opcfoundation.org

- Agence internationale de l'énergie : https://www.iea.org

Derniers cas de recherche

Case Study 1: Inline Laser QA and Vision Defect Detection for Timber Planks (2025)

Background: A European scaffolding manufacturer experienced variable thickness and knot-related rejects on kiln-dried pine boards.

Solution: Added dual-laser thickness/width gauges and a vision system to flag large knots/splits; integrated OPC UA data to MES with batch-level QR coding.

Results: Grade-related scrap reduced from 6.4% to 3.1%; rework time cut by 28%; audit-ready QA reports improved win rate on public tenders.

Case Study 2: Energy-Optimized Hydraulic Press Retrofit (2024)

Background: An Asia-Pacific plant faced rising electricity costs on two hydraulic forming presses.

Solution: Installed servo-hydraulic pump units with energy recovery, upgraded to IE4 motors, and implemented standby auto-idle logic in PLC.

Results: kWh per plank lowered by 14.7%; press oil temperatures stabilized, extending seal life; overall OEE improved from 72% to 78%.

Avis d'experts

- Dr. Hannah Müller, Senior Researcher, Fraunhofer WKI (Wood Research)

Key viewpoint: “Controlling moisture content and applying adaptive press pressure curves are the fastest ways to reduce warp and improve scaffold board stiffness consistency.” - James O’Rourke, Director of Automation, Inductive Automation Partners

Key viewpoint: “Standardized OPC UA tags for speed, pressure, thickness, and defect counts allow rapid deployment of SPC dashboards and predictive maintenance on forming lines.” - Akiko Tanaka, Sustainability Lead, PEFC International

Key viewpoint: “FSC/PEFC-certified wood supply is becoming a prerequisite in public infrastructure bids; integrating digital traceability from log to finished plank streamlines compliance.”

Outils/ressources pratiques

- QA and measurement: Keyence laser gauges — https://www.keyence.com; Q-DAS SPC software — https://www.q-das.com

- Connectivity/MES: OPC UA specs — https://opcfoundation.org; Inductive Automation Ignition — https://inductiveautomation.com

- Standards and safety: EN 12811 (CEN) — https://standards.cen.eu; OSHA scaffolding — https://www.osha.gov; ISO 13849-1 safety — https://www.iso.org

- Wood sourcing and certification: FSC — https://fsc.org; PEFC — https://pefc.org

- Drying and moisture control: USDA Wood Handbook — https://www.fpl.fs.usda.gov; Wagner moisture meters — https://www.wagnermeters.com

Dernière mise à jour : 2025-10-22

Changelog : Added 5 focused FAQs; introduced 2025 trends with KPI table and credible sources; included two recent case studies; compiled expert viewpoints; added practical tools/resources aligned to Scaffolding Plank Forming Machines

Prochaine date de révision et déclencheurs : 2026-04-22 or earlier if major standard updates (EN 12811/BS 2482), significant MES/connectivity adoption changes, or supply chain shifts in certified wood availability