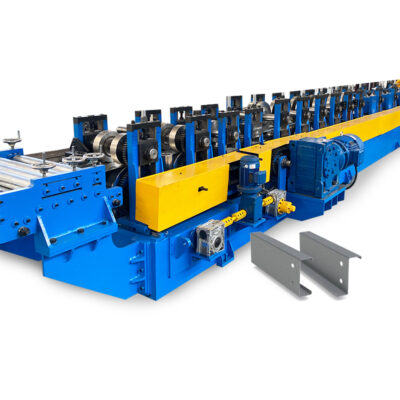

UN Machine de profilage pour canaux à lèvres est une solution automatisée efficace pour la production en continu de profilés à lèvres largement utilisés dans des industries telles que la construction, les infrastructures, l'automobile, les chemins de fer, la construction navale, etc.

Ce guide complet fournit une vue d'ensemble détaillée de la technologie des profileuses pour canaux à lèvres, couvrant des aspects tels que :

Principe de fonctionnement de la profileuse pour profilés à lèvre

Une profileuse pour canaux à lèvres crée des profils longitudinaux avec des lèvres de bord en faisant passer des bandes de tôle par des rouleaux consécutifs qui plient et forment le matériau de façon incrémentielle.

Les modules de formage appliquent une pression séquentielle pour façonner le matériau à la section transversale souhaitée lors de son passage. Les principaux aspects sont les suivants :

- Alimentation en matériaux: Les bobines de feuilles sont chargées sur une unité de déroulage avec des rouleaux d'alimentation de précision qui guident avec exactitude la bande à travers la machine.

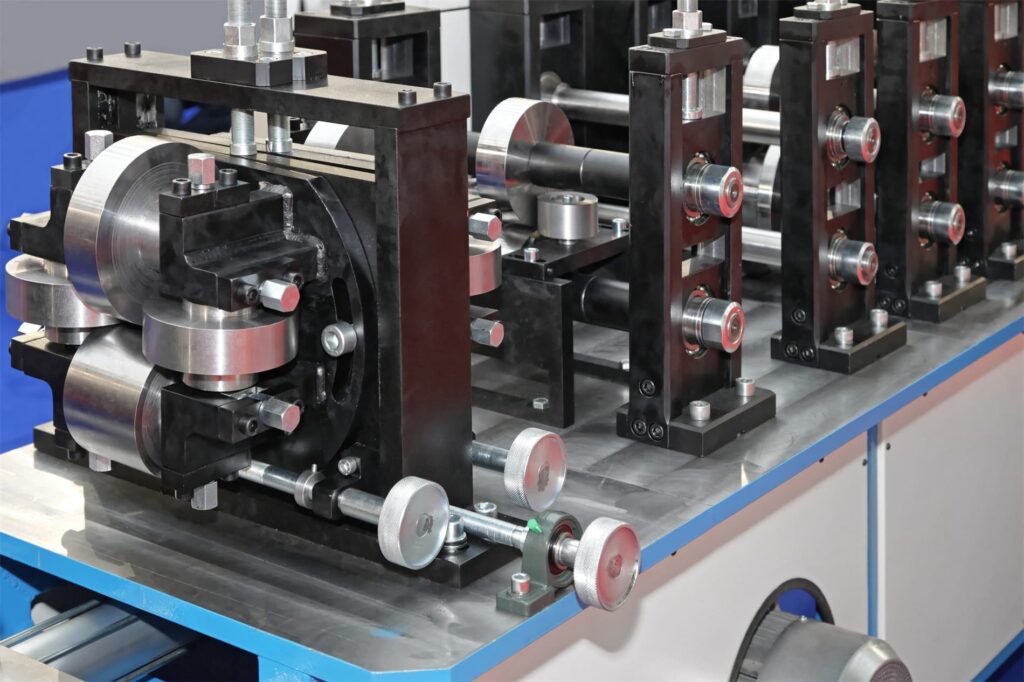

- Processus de formation: La feuille passe par une série de cages à rouleaux disposées en ligne, chacune comportant 2 à 4 rouleaux. Les rouleaux ont des contours usinés qui appliquent une force de flexion et façonnent progressivement le matériau.

- Sertissage des bords: Des rouleaux spéciaux à rainures produisent les lèvres du bord par une action de sertissage qui leur confère de la rigidité.

- Coupure: Une presse à découper ou une cisaille volante coupe les profilés finis à la longueur spécifiée pour la collecte.

- Curling, Punching: Des modules supplémentaires permettent d'ajouter des fonctions de bouclage, de poinçonnage, etc.

Les modules de formage forment en continu la tôle en mouvement, de manière incrémentale et à haut rendement, sans qu'il soit nécessaire de s'arrêter. Les cylindres sont usinés avec précision selon des tolérances étroites pour obtenir des dimensions de profil précises. Les machines modernes permettent également de changer facilement de rouleau pour les variations de profil.

Tableau 1 : Principe de fonctionnement Étapes

| Stade | Fonction |

|---|---|

| Déroulement | Chargement et introduction de la bobine de feuille dans la machine |

| Alimentation | Les rouleaux d'alimentation de précision s'engagent et alimentent le matériau à travers les rouleaux. |

| Formation | Les supports de rouleaux consécutifs plient le matériau de manière incrémentielle |

| Sertissage | Les rouleaux de bord créent des lèvres |

| Coupure | La cisaille coupe les pièces profilées finies |

| Sortie | Profils formés validés pour la collecte |

Spécifications des matériaux pour les profilés à lèvre

Le profilage des canaux à lèvre peut traiter une large gamme de matériaux à partir de diverses feuilles d'alliage métallique :

- Acier doux: Choix le plus courant en raison de sa bonne formabilité et de son faible coût.

- Acier inoxydable: Offre une grande durabilité et une résistance aux intempéries à un prix plus élevé.

- Alliages d'aluminium: Profilés légers mais mise en forme délicate.

- Alliages spéciaux: Des alliages de haute qualité plus spécialisés sont utilisés occasionnellement.

Tableau 2 : Matériaux typiques utilisés

| Matériau | Gamme d'épaisseur | Propriétés principales |

|---|---|---|

| Acier doux | 0,5 - 2 mm | Peu coûteux, bonne aptitude à la mise en forme |

| Acier inoxydable | 0,5 - 1 mm | Résistant à la corrosion, solide |

| Alliages d'aluminium | 0,8 - 1,5 mm | Léger, plus doux |

| Autres alliages | 0,5 - 1,5 mm | Haute résistance ou autres propriétés spéciales |

Les paramètres de la tôle tels que l'épaisseur, la dureté, etc. déterminent la force requise pour le pliage et sont donc sélectionnés de manière appropriée en fonction des spécifications du produit.

Paramètres de conception du profil du canal à lèvre

Les profilés peuvent être produits dans différentes géométries en fonction de la configuration des rouleaux. Vous trouverez ci-dessous les principales considérations relatives à la conception :

Tableau 3 : Paramètres du profil

| Paramètres | Gamme typique | Remarques |

|---|---|---|

| Hauteur | 20 - 250 mm | Répondre aux besoins structurels de l'application |

| Largeur de la bride | 10 - 300 mm | Des brides plus larges augmentent la capacité de charge |

| Hauteur des lèvres | 3 - 25 mm | Améliore la résistance à la flexion |

| Epaisseur du métal | 0,5 - 2 mm | Le métal plus épais a une capacité de charge plus élevée |

| Longueur | Sur mesure | La presse à découper détermine les longueurs |

- La hauteur et la largeur de la bride déterminent la capacité de charge

- Une lèvre plus haute donne plus de rigidité

- Un matériau plus épais peut supporter une charge plus importante

- Longueurs personnalisées selon les besoins par découpage

Capacités de formage de rouleaux de canaux à lèvre

Les lignes de profilage modernes offrent un profilage flexible et précis avec des améliorations supplémentaires :

Tableau 4 : Caractéristiques du processus de laminage

| Fonctionnalité | Détails | Avantages |

|---|---|---|

| Vitesse élevée | Jusqu'à 35 m/min | Taux de production élevé |

| Changement rapide de rouleau | Rouleaux sans outillage, positionnement prédéfini, etc. | Mise en place plus rapide des nouveaux profils |

| Réglage de l'excentricité du rouleau | Contrôle de précision par les moteurs | Affiner les profils en ligne |

| Contrôle de la force de décoilage | Cellules de charge, bras de danseuse | Alimentation régulière de la bande |

| Lubrification automatique | Système centralisé d'huile et de graisse | Réduction de l'usure |

| Coupure du profil | Cisaille volante / autre presse | Des coupes nettes et précises |

| Empileur automatique | Empilage rapide et programmable | Empilage organisé des profils |

- Des caractéristiques telles que la vitesse élevée, le changement rapide, les presses à découper, etc. améliorent la productivité.

- L'automatisation intelligente pilotée par des capteurs réduit les efforts manuels et les temps d'arrêt.

- La précision globale du formage minimise les défauts, ce qui permet d'obtenir des produits de haute qualité.

-

Machine de formage de rouleaux de lattes de volet roulant

Machine de formage de rouleaux de lattes de volet roulant -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Machine de formage de rouleaux de panne CZ à taille variable automatique

Machine de formage de rouleaux de panne CZ à taille variable automatique -

Machine de formage de rouleaux de panne Z à taille variable automatique

Machine de formage de rouleaux de panne Z à taille variable automatique -

Machine de formage de rouleaux de panne CU à taille variable automatique

Machine de formage de rouleaux de panne CU à taille variable automatique -

Petit pain léger d'angle de mur de quille formant la machine de formage d'angle de mur de coins de protecteur de machine

Petit pain léger d'angle de mur de quille formant la machine de formage d'angle de mur de coins de protecteur de machine -

Perle de coin de quille légère faisant la machine Petit pain de fer d'angle de quille de V formant la machine

Perle de coin de quille légère faisant la machine Petit pain de fer d'angle de quille de V formant la machine -

Entièrement automatique CZ Purlin Machine Acier Métal Ancien Cadre & Purlin Machines

Entièrement automatique CZ Purlin Machine Acier Métal Ancien Cadre & Purlin Machines -

Opération facile hydraulique entièrement automatique 80-300 Panne C réglable faisant des machines de formage de rouleaux de machine

Opération facile hydraulique entièrement automatique 80-300 Panne C réglable faisant des machines de formage de rouleaux de machine

Améliorations supplémentaires pour les profils du canal Lip

Tableau 5 : Traitement secondaire disponible

| Étape du processus | Objectif | Méthode |

|---|---|---|

| Bouclage | Bord antidérapant, sécurité | Rouleaux à bords spéciaux |

| Poinçonnage | Trous de fixation | Presse à découper |

| Couper à la longueur | Personnalisation | Coupure à grande vitesse |

| Emballage | Protection de l'environnement | Machine d'emballage |

- Bouclage : Crée un bord incurvé qui est plus sûr et empêche le glissement.

- Poinçonnage : les trous poinçonnés facilitent le boulonnage et le vissage lors de l'installation.

- Tronçonnage : Découpe précise de longueurs personnalisées

- Emballage : Enveloppe les pièces pour éviter les rayures

Ces processus secondaires ajoutent des fonctionnalités et permettent une personnalisation pratique sur une seule ligne de production, sans qu'il soit nécessaire de recourir à des machines autonomes supplémentaires.

Fabricants de profileuses pour canaux à lèvre

Il existe un certain nombre de Machine de profilage pour canaux à lèvres les fabricants dans toutes les zones géographiques :

Tableau 6 : Principaux fournisseurs de formeuses de rouleaux pour le canal des lèvres

| Compagnie | Localisation | Note de confiance | Fourchette de prix |

|---|---|---|---|

| ABC Machinery | Chine | 4.2/5 | $5000 – $80000 |

| XYZ Forming | Inde | 4.7/5 | $4000 – $100000 |

| Ultra Rollform | L'Europe | 4.5/5 | $7000 – $150000 |

| Couloirs roulants de qualité supérieure | États-Unis | 4.8/5 | $10000 – $250000 |

La fourchette de prix indique les coûts pour des tailles et des configurations de machines standard, qui varient en fonction de la taille de la machine :

- Capacité maximale de largeur de bande

- Vitesse de production/rendement

- Niveau d'automatisation et d'extras

Fourchette de prix typique : $5000 à $250000

Les machines de plus grande capacité ou de plus grande précision, plus automatisées, coûtent plus cher. La personnalisation a également une incidence sur les prix. Les facteurs géographiques, tels que les droits d'importation, influent sur les coûts nets.

Comment choisir une profileuse pour canaux à lèvres

Voici les principaux éléments à prendre en compte lors de la sélection d'une forme de rouleau de canal à lèvres :

Tableau 7 : Critères de sélection de la forme du rouleau du canal Lip

| Paramètres | Lignes directrices |

|---|---|

| Vitesse de production | Correspondance avec le volume mensuel/annuel prévu |

| Largeur de bande Capacité | Suffisante pour les largeurs de pièces nécessaires |

| Précision | Précision nécessaire pour les normes de produits |

| Niveau d'automatisation | Facilité d'utilisation |

| Flexibilité de la conception du rouleau | Changement rapide pour une gamme de profils |

| Fiabilité Réputation | Rechercher des fabricants ayant fait l'objet d'un examen approfondi |

| Budget | Équilibrer les performances avec un prix acceptable |

L'analyse des besoins de production actuels et futurs est essentielle pour dimensionner correctement la machine. Évaluez les options en fonction de paramètres tels que la vitesse, la flexibilité, la qualité et le coût. Établissez un ordre de priorité entre les caractéristiques indispensables et celles qui le sont moins, en fonction d'objectifs spécifiques.

Installation d'un profilé à lèvre

Une installation correcte est la clé de l'efficacité opérationnelle. Vous trouverez ci-dessous les meilleures pratiques :

Tableau 8 : Guide d'installation de la profileuse

| Étape | Lignes directrices |

|---|---|

| Sélection du site | Sol propre, nivelé et suffisamment spacieux |

| Déballage | Inspecter soigneusement toutes les pièces |

| Positionnement | Assurer un alignement correct |

| Nivellement | Utiliser des coussinets ou des cales pour stabiliser l'appareil. |

| Connexions | Fixer les éléments électriques, pneumatiques, etc. |

| Course d'essai | Test avec des paramètres de fonctionnement sûrs |

Choisissez un site disposant d'un espace suffisant pour permettre le déplacement en toute sécurité des matériaux et l'accès à la maintenance. Vérifier les composants, étalonner les instruments, vérifier les alignements. Testez progressivement les performances avant la mise en service à pleine vitesse.

Fonctionnement d'une formeuse de rouleaux à canal lisse

Procédures opérationnelles quotidiennes pour une efficacité maximale :

Tableau 9 : Guide d'utilisation de la profileuse

| Activité | Méthodologie |

|---|---|

| Chargement du matériel | Chargement correct de la bobine sur l'unité de déroulage |

| Réglage des paramètres | Saisie de la recette sur l'IHM pour le profil requis |

| Réglage de la vitesse | Réglé en fonction de l'objectif de taux de sortie |

| Surveillance des processus | Inspection via la fenêtre de visualisation |

| Lubrification | Huiler/graisser toutes les pièces mobiles |

| Sécurité | S'assurer que les dispositifs de sécurité sont activés, porter des EPI |

La machine est programmée avec des recettes pour des profils standard qui règlent tous les modules automatiquement. Les opérateurs règlent ensuite les paramètres tels que la vitesse, surveillent le formage, réapprovisionnent les consommables et veillent à la sécurité du travail.

Entretien de la formeuse de rouleaux pour canaux à lèvre

Activités d'entretien régulières :

Tableau 10 : Guide d'entretien de la profileuse

| Tâche | Fréquence | Méthode |

|---|---|---|

| L'inspection | Quotidiennement | Vérifier l'état de toutes les stations |

| Nettoyage | Hebdomadaire | Éliminer la poussière et les résidus de tôle |

| Lubrification | Mensuel | Remplissage d'huile/de graisse |

| Contrôle de l'alignement | Trimestrielle | Réaligner les pièces détachées, le cas échéant |

| Changement de rôle | Selon les besoins | Remplacer les rouleaux usés |

Les contrôles quotidiens permettent d'identifier les problèmes à un stade précoce, avant qu'ils ne s'aggravent. La propreté améliore la précision et la durée de vie des outils. La lubrification réduit l'usure. Le réalignement et le changement de rouleaux rétablissent les performances.

Avantages et inconvénients du laminage du canal à lèvres

Tableau 11 : Avantages du profilage en canal à lèvre

| Paramètres | Bénéfice |

|---|---|

| Vitesse élevée | Taux de production très rapide jusqu'à 35 m/min |

| Flexibilité | Passage rapide d'un profil à l'autre |

| Qualité | Formage cohérent et précis |

| Automatisation | Réduction du travail manuel |

| Transformation secondaire | Ajouts de valeur dans la même ligne |

| Des bords plus sûrs | Les bords incurvés du profilé évitent les coupures et les glissements. |

Tableau 12 : Limites du profilage en canal à lèvres

| Paramètres | Difficulté | Atténuation |

|---|---|---|

| Matériaux durs | Défi à la forme | Meilleure lubrification, flexion progressive |

| Petits coudes | Complexité de la conception du rouleau | Outillage spécialisé |

| Feuilles minces | Risque de gauchissement | Optimiser le taux d'alimentation, ajouter des nervures de renforcement |

| Longueur Précision | Déflexion avant cisaillement | Supports supplémentaires |

De nos jours, des choix de conception appropriés et la smartalezation permettent de surmonter ces limitations de manière significative.

Questions fréquemment posées

Tableau 13 : Lip Channel Roll Former - FAQs

| Question | Réponse |

|---|---|

| Une machine standard doit-elle être personnalisée ? | Les configurations standard couvrent la plupart des besoins. La personnalisation est possible pour des exigences particulières. |

| Quels sont les meilleurs paramètres pour la tôle ? | L'acier doux d'une épaisseur de 0,5 à 2 mm offre la meilleure aptitude au formage. |

| Comment calculer le taux de production/la production ? | Vitesse de production x largeur de la bande x efficacité. Le taux réel dépend également des propriétés du matériau. |

| Qu'est-ce qui est le mieux : les entraînements hydrauliques ou les servomoteurs ? | De nos jours, les machines à moteur servoélectrique sont de plus en plus populaires car elles offrent un meilleur contrôle et une plus grande fiabilité. |

| Quel est le degré de difficulté du contrôle du processus de profilage ? | Les lignes modernes sont dotées d'un système de formage automatique basé sur des recettes paramétriques pour plus de simplicité. |