Les volets roulants sont des portes, des portails ou des fenêtres pliables contenant des lames horizontales en métal ou en plastique qui s'enroulent de haut en bas en glissant sur des rails pour s'ouvrir et se fermer. Des équipements de profilage dédiés sont utilisés pour produire rapidement les profils de lames de volets roulants courbés, en grandes quantités et à faible coût.

Ce guide complet fournit des informations détaillées sur Machines de formage de lames de portes de volets roulants y compris :

Vue d'ensemble de la machine de formage de lames de portes de volets roulants

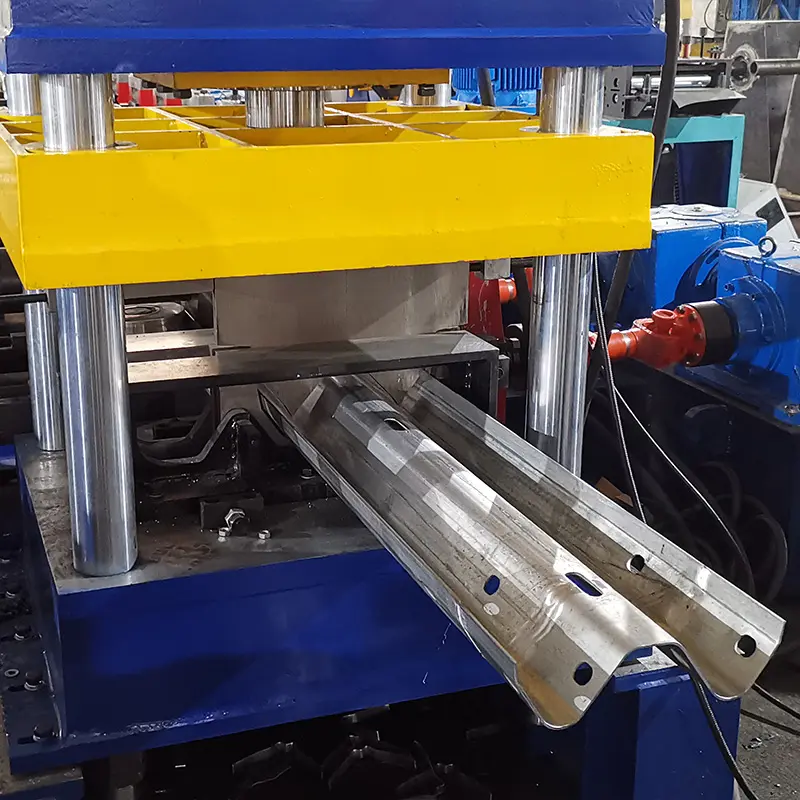

Le profilage des lames de volets consiste à plier progressivement des feuilles ou des bobines d'aluminium, d'acier, de vinyle, etc. pour leur donner une forme incurvée à l'aide d'une série de matrices à rouleaux pour les applications de fermeture et de sécurité.

Principaux avantages des profils de volets roulés :

- Taux de production élevés et faibles coûts

- Flexibilité pour des formes et des dimensions personnalisées

- Qualité constante sur de grandes longueurs

Les lignes de profilage peuvent être personnalisées pour produire de manière optimale différentes géométries et configurations de lamelles de volets.

Tableau 1 : Types de machines de formage de rouleaux de volets roulants

| Équipement | Description |

|---|---|

| Formes de rouleaux standard | Machines de base pour les profils de lamelles standard |

| Machines à cintrer en C et en U | Équipement spécialisé pour les virages prononcés |

| Lignes multi-profils | Passage rapide d'une forme à l'autre |

| Lignes automatisées | Manutention et contrôles intégrés |

| Formateurs de rouleaux sur mesure | Adaptée pour produire des géométries de lamelles spéciales |

Maintenant que nous avons couvert les principes de base, comprenons ce qui suit fonctionnement des machines de formage de rouleaux de lames de volets roulants.

Machine à former les lames de portes de volets roulants Principe de fonctionnement

Le processus de formage par laminage comprend

Les étapes :

- Alimentation bobine de métal à travers des rouleaux de redressage

- Formation profil des lamelles à l'aide de matrices à rouleaux profilés

- Étalonnage la forme des peuplements suivants

- Découpage lamelles à la longueur spécifiée

- Comptage et Empilage pièces finies

Composants essentiels:

| Partie | Rôle |

|---|---|

| Dérouleur | Alimente la bobine d'entrée |

| Lisseur | Supprime la courbure de la bobine |

| Logement du rouleau | Montage des matrices à rouleaux de contour |

| Cisaille rotative | Coupe les lattes à la longueur voulue |

| Table de livraison | Sortie des piles |

Le cintrage progressif par les matrices permet de produire rapidement des longueurs continues de lamelles de volets sans défauts.

Maintenant que nous avons passé en revue les principes de base du processus, examinons les éléments suivants facteurs clés de conception pour la construction d'enrouleurs de volets roulants.

Considérations sur la conception de la forme d'enroulement des lames de volets roulants

Pour créer un équipement qui produise des lamelles de volet de qualité répondant aux exigences, les paramètres pris en compte lors de la conception sont les suivants :

Tableau 2 : Facteurs de conception de l'enrouleur de lame de volet

| Aspect | Détails |

|---|---|

| Matériau | Nuances d'acier et d'aluminium - calibre, largeur |

| Profil des lamelles | Forme, rayon de courbure, nervures |

| Vitesse de formage | Optimisé pour les taux de déformation, l'épaisseur |

| Contours de la matrice | Usinage de précision pour les dimensions du profil |

| Caractéristiques ajoutées | Gaufrage, crantage, perçage |

| Automatisation des lignes | Manutention, système de contrôle |

Le concepteur doit trouver un équilibre entre ces paramètres interdépendants pour construire un équipement de formage de rouleaux de lames de volet efficace et performant.

Maintenant que nous avons vu le processus de conception, explorons les points suivants matériaux utilisé et options de profil qui peuvent être formés pour les volets.

Matériaux de lames de volets pour lignes de profilage

Les matériaux courants des bobines de métal introduits dans ces machines sont les suivants :

Tableau 3 : Matières premières des lamelles de volet

| Matériau | Caractéristiques | Gamme d'épaisseur |

|---|---|---|

| Aluminium | Léger, solide | 0,3 - 1 mm |

| Acier galvanisé | Revêtement résistant à la corrosion | 0,4 - 1 mm |

| Acier inoxydable | Finition robuste et résistante aux intempéries | 0,5 - 1,25 mm |

| Vinyle (PVC) | Faible coût, facilité de mise en forme | 0,10 - 0,20 pouces |

Le choix du matériau dépend de

- La force nécessaires à l'application

- Résistance à la corrosion exigences

- Contraintes budgétaires

Voyons maintenant options de profil:

Tableau 4 : Profils typiques des lames de volets

| Profil | Description | Utilisations typiques |

|---|---|---|

| Forme en C | Prononcé courbure concave | Volets de protection contre les tempêtes |

| Forme en Z | Côtes à angles vifs | Contre-obturateurs, enceintes |

| Emboîtement | Les coudes décalés s'emboîtent | Portes de garage et d'entrepôt |

| Isolé | Lamelles creuses remplies de mousse | Chambres à température contrôlée |

Plus de contours et de nervures pour plus de solidité. Les profils isolés améliorent les performances en matière de bruit et de transfert de chaleur.

Après avoir vu les matériaux et les profils liés aux lames de volets, passons à l'examen des éléments suivants Fabricants de profileuses OEM - les principaux critères de sélection et la fourchette de prix.

-

Machine de formage de rouleaux de poteau de vignoble

Machine de formage de rouleaux de poteau de vignoble -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Laminage à froid de canal de panne de CZ formant le profil en acier galvanisé par pleine automatique de machine

Laminage à froid de canal de panne de CZ formant le profil en acier galvanisé par pleine automatique de machine -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine

Choix des fabricants de formateurs de rouleaux de lames de volets roulants

En raison de leur lourdeur et de leur besoin de personnalisation, l'évaluation des fournisseurs OEM sur de multiples aspects permet d'obtenir des profileuses à rouleaux très performantes pour la production de lamelles de volets roulants.

Tableau 5 : Critères de sélection des équipementiers pour le formateur de rouleaux de lames de volets roulants

| Paramètres | Détails |

|---|---|

| Expertise technique | Expérience au service de clients de l'industrie de la fermeture avec une expertise dans le domaine |

| Installation de production | Machines manuelles et à commande numérique pour la fabrication de lignes de formage à usage intensif |

| Contrôle de la qualité | Certifications, capacités d'essai pour une conformité cohérente aux normes |

| Compétences en matière de personnalisation | Équipé pour des géométries de lamelles spécialisées, des opérations secondaires |

| Services offerts | Soutien à la conception, formation des opérateurs, installation et maintenance |

| Livraison et fiabilité | Capacité avérée à exécuter des projets personnalisés dans les délais impartis |

| Tarification | Un équipement de qualité qui concilie performance et budget |

Références industrielles et les visites d'installations existantes renforcent la confiance dans les capacités des fournisseurs.

Gamme de prix :

- Rouleuse manuelle - $40,000 à $100,000

- Ligne automatisée - $100 000 à $200 000

- Formeuse de rouleaux sur mesure - $200,000+

Le prix exact dépend de la taille, des taux de production et du niveau d'automatisation nécessaire.

Maintenant que nous disposons de conseils sur la sélection des partenaires OEM, examinons les éléments suivants avantages et inconvénients de l'achat par rapport à l'externalisation la production de lattes.

Considérations relatives à l'achat ou à l'externalisation des lames de volets roulants

L'achat de son propre équipement permet de contrôler la situation, mais présente des inconvénients importants par rapport à l'utilisation de services de profilage externes :

Tableau 6 : Machines propres ou sous-traitance pour les lamelles de volet

| Considération | Implications |

|---|---|

| Capital initial élevé | Dépenses importantes, période d'amortissement longue |

| Économies de matériaux et de main-d'œuvre | Coûts de production unitaires plus faibles pour des volumes élevés |

| Contrôle de la qualité | Supervision complète de l'ensemble du processus |

| Changements | Les temps d'arrêt pour les ajustements perturbent la programmation de la production |

| Frais généraux d'exploitation | Main-d'œuvre qualifiée, frais de maintenance |

| Flexibilité | Itérations de conception plus rapides, amélioration des volets au fil du temps |

Les fabricants doivent évaluer les besoins de production prévus, les coûts, l'espace disponible dans l'usine et les capacités de l'équipe avant de décider s'il convient d'internaliser ou d'externaliser le formage des rouleaux de lattes.

L'essai des lots initiaux des services de péage permet de valider la demande avant l'achat de l'équipement.

Maintenant que nous avons pesé les coûts de possession des anciens modèles, examinons les points suivants facteurs opérationnels comme l'installation, le fonctionnement et l'entretien.

Installation, fonctionnement et entretien du dispositif d'enroulement des lames de volets roulants

Une fois livrées, les machines à coffrer les lames de volets roulants doivent fonctionner efficacement :

Tableau 7 : Installation et fonctionnement du dispositif d'enroulement des lames de volets roulants

| Activité | Détails |

|---|---|

| Préparation du site | Fondations nivelées, raccordements électriques, zones de flux de matériaux |

| Assemblage des machines | Boulonner les supports, brancher l'électricité et les commandes selon les plans. |

| Mise en service | Étalonnage des capteurs, test des arrêts d'urgence, débogage des circuits |

| Essais | Valider les taux de production et les mesures de qualité à l'aide de matériel d'essai |

| Formation des opérateurs | Examiner le logiciel de contrôle, les procédures d'installation, la sécurité |

| Opération en cours | Contrôler l'état de la ligne, aider à l'éjection des pièces, à l'emballage |

Le respect des procédures recommandées et la maintenance préventive permettent de maximiser le temps de fonctionnement de la production.

Les activités d'entretien régulier comprennent

- Nettoyage et lubrification des matrices de formage

- Inspection de l'usure des roulements, des capteurs et des systèmes hydrauliques

- Remplacement des composants usés tels que les lames

- Mises à jour des logiciels et des microprogrammes

Maintenant que nous avons couvert la phase de production, concluons en récapitulant la phase de production. principaux avantages et limites de l'équipement de formage de rouleaux de lattes de volets roulants.

Avantages et inconvénients des profileuses de lamelles pour volets roulants

Tableau 8 : Avantages et limites de l'enrouleur de lames de volets roulants

| Considération | Détails |

|---|---|

| Productivité élevée | Des centaines de pieds formés par minute |

| Délais courts | Livraison rapide pour les commandes urgentes |

| Réduction des coûts de main-d'œuvre | Le processus automatisé nécessite peu d'opérateurs |

| Limites de la forme | Courbes graduelles réalisables |

| Contrôle de la qualité | Tolérances serrées difficiles à atteindre |

| Changement de ligne | Temps d'arrêt pour l'ajustement des profils |

L'évaluation de ces facteurs clés aide les fabricants à faire des choix optimaux en matière d'investissement en équipement et de production.

J'espère que ce guide couvre les détails de la machine de profilage des lames de volets roulants dont ont besoin les fabricants de métal, les intégrateurs et les clients finaux qui explorent la production de ces composants essentiels des portes pliantes. N'hésitez pas à me contacter si vous avez besoin d'éclaircissements ou si vous avez des questions supplémentaires !

Questions fréquemment posées

Q : Quelles sont les compétences requises pour faire fonctionner les laminoirs à lamelles à volet ?

R : Des techniciens qualifiés capables d'interpréter des dessins, de calibrer des capteurs, de manipuler des bobines et de contrôler le respect des normes de qualité sont nécessaires pour mettre en place et faire fonctionner efficacement les lignes de profilage de lamelles de volets roulants.

Q : Comment les lames du volet courbé sont-elles assemblées ?

R : Des clips d'extrémité à emboîtement ou des charnières séparées sont utilisés pour relier verticalement chaque lamelle en forme de C/Z dans un ensemble de porte pliable qui glisse dans les rails latéraux lorsqu'il s'enroule.

Q : Qu'est-ce qui détermine la durabilité de l'obturateur ?

R : La durée de vie des volets dépend de la qualité du matériau choisi, de la conception du profil des lamelles, des traitements de revêtement, de la lubrification appliquée et de la fréquence d'utilisation. L'ouverture/fermeture manuelle ou motorisée a également une incidence sur les taux d'usure.

Q : Les lames en PVC peuvent-elles être recyclées ?

R : Alors que les lamelles en acier et en aluminium peuvent être facilement recyclées, le PVC finit généralement dans les décharges. Cependant, les initiatives de récupération du vinyle visant à recycler les volets offrent des possibilités de réutilisation.