Profileuses pour tubes carrés en acier sont des équipements efficaces et rentables utilisés pour produire des tubes d'acier carrés de différentes tailles. Ce guide complet couvre tout ce que vous devez savoir sur les profileuses pour tubes carrés en acier : types, composants clés, spécifications techniques, applications, installation, opérations et maintenance.

Aperçu des profileuses pour tubes carrés en acier

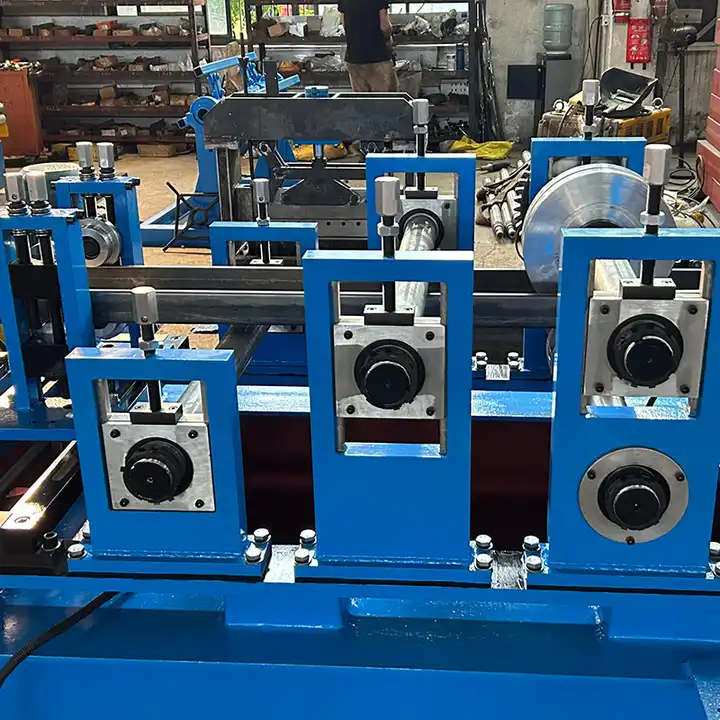

La profileuse pour tubes carrés en acier est un équipement conçu pour laminer des bandes ou des bobines d'acier en tubes carrés en acier de manière efficace et continue. Le profilage est une opération de pliage en continu au cours de laquelle une feuille ou une bande de métal est progressivement formée à travers une série de cages à rouleaux profilées pour obtenir des formes structurelles telles que des carrés, des rectangles, etc.

Comparé à d'autres procédés de fabrication de tubes tels que le moulage ou le soudage, le profilage est un processus simple qui offre une bonne précision dimensionnelle et nécessite moins de matières premières. Les tubes d'acier formés ont une résistance élevée et une épaisseur de paroi uniforme. Les tubes carrés en acier formés par laminage sont légers et ont des bords nets sans joints de soudure.

Principaux avantages des profileuses pour tubes carrés en acier :

- Production hautement automatisée et efficace de tubes carrés en acier

- Capacité à former des tuyaux de différentes tailles avec un bon contrôle des tolérances

- Faibles coûts d'exploitation et gaspillage minimal de matières premières

- Qualité constante avec une épaisseur de paroi uniforme et une résistance élevée

- Coûts d'investissement réduits par rapport à d'autres procédés de fabrication de tubes

- Une conception simple qui facilite l'utilisation et l'entretien

Les tubes carrés en acier produits trouvent de nombreuses applications structurelles dans les secteurs de la construction, de l'infrastructure, de l'industrie et du transport pour les échafaudages, les serres, les remorques, les clôtures, les panneaux de signalisation, etc.

Principaux éléments d'une profileuse pour tubes carrés en acier

Un système typique de profilage de tubes carrés en acier se compose des éléments suivants :

- Unité de déroulage - Alimente les bandes/bobines d'acier brut dans la ligne de profilage. Contient une dérouleuse et une machine à redresser.

- Unité d'alimentation - Contrôle l'alimentation de la bande, règle électroniquement la vitesse de ligne requise.

- Stations de formage - Série de bancs de formage avec des cylindres profilés qui transforment progressivement à froid la bande en tube carré.

- Unité de soudage (en option) - Assemblage des bords formés par soudage pour les tuyaux supérieurs à certains diamètres.

- Équipement de coupe - Coupe les tubes à la longueur requise en fonction des besoins de la production. Il peut s'agir d'une cisaille volante, d'une cisaille rotative, etc.

- Unité de vidange - Entraîne les tubes formés vers l'avant, assure une traction précise et un contrôle de la vitesse. Connecté à la machine de coupe.

- Système hydraulique - Assure la transmission de l'énergie à différentes pièces mobiles. Il s'agit de pompes, de soupapes, de cylindres, etc.

- Système de contrôle électrique - Contrôles informatisés pour automatiser la production, surveiller les paramètres et assurer la sécurité.

- Unités supplémentaires comme le poinçonnage, le grugeage, le pliage peuvent également être intégrés en fonction des besoins de l'application.

L'alignement correct et le bon fonctionnement de tous ces composants sont essentiels pour une production de tubes de qualité et une efficacité optimale de la ligne.

Types de profileuses pour tubes carrés en acier

Les profileuses pour tubes carrés en acier peuvent être classées en fonction de la vitesse de production, de la technologie de formage, du niveau d'automatisation et des possibilités de personnalisation :

En fonction de la vitesse de production

- Basse vitesse - Vitesse de formage jusqu'à 10 m/min, commandes manuelles, production de base jusqu'à 100-200 tonnes par mois

- Vitesse moyenne - Vitesse de 10 à 40 m/min, fonctionnement semi-automatique, capacité mensuelle de 200 à 800 tonnes

- Vitesse élevée - Plus de 40 m/min, haut degré d'automatisation, capacité supérieure à 800 tonnes par mois

Des vitesses de formage plus élevées permettent d'augmenter les volumes de production et de réduire le coût unitaire. Mais le coût de la machine est également plus élevé.

Basé sur la technologie de formage

- Mécanique - Méthode traditionnelle de profilage avec une série de supports disposés en ligne. Variations de taille limitées.

- Formage par roulage CNC - Les stations de formage sont équipées d'une commande numérique pour des changements de taille rapides. Production flexible.

- Roulage en spirale - La bande est enroulée le long d'une trajectoire en spirale pour former un tube carré. Uniquement pour les petits diamètres.

- Formage hydrostatique de tuyaux - Utilise la pression des fluides plutôt que des rouleaux pour former des tubes carrés.

Les lignes de profilage CNC offrent davantage d'automatisation, de précision et de flexibilité en termes de dimensions que les lignes mécaniques fixes.

En fonction du niveau d'automatisation

- Manuel - Nécessite le chargement/déchargement manuel des bobines, l'inspection visuelle et le réglage des commandes par l'opérateur.

- Semi-automatique - L'alimentation et le déchargement automatiques des matériaux, les contrôles partiellement automatisés, peuvent nécessiter quelques saisies manuelles.

- Entièrement automatique - Intervention humaine minimale. Automatisation des flux de matériaux, de l'inspection et du contrôle de la production. Efficacité maximale.

Une plus grande automatisation améliore la productivité, la qualité et réduit le coût de la main-d'œuvre. Mais le coût des machines augmente.

Sur la base de la personnalisation

- Fixe - Produit des tuyaux de taille et de caractéristiques fixes. Aucune variation possible. Machines basiques et peu coûteuses.

- Sur mesure - Permet de modifier les dimensions et les caractéristiques du produit. Production flexible mais coût de la machine plus élevé.

Les lignes de profilage personnalisées sont reconfigurables et adaptables aux nouvelles exigences des produits.

Spécifications des profileuses pour tubes carrés en acier

Les principales spécifications techniques à prendre en compte lors de la sélection d'une profileuse pour tubes carrés en acier sont les suivantes :

Capacité de formage

- Dimensions des tuyaux - Largeur et hauteur minimales/maximales possibles

- Épaisseur de la paroi - Normale 0,5-3 mm

- Dimensions des sections - 20 mm x 20 mm à 150 mm x 150 mm normal

- Types de bords - UOE, joint de Pittsburgh, etc.

- Matériaux - Acier doux, acier inoxydable, aluminium, etc.

Paramètres de production

- Vitesse maximale de la ligne - Des vitesses plus élevées augmentent les volumes de production

- Limite d'élasticité maximale du matériau

- Précision de l'alimentation

- Précision et tolérance de la longueur

- Précision et efficacité de la coupe

Disposition de la machine

- Nombre de porte-rouleaux - 8 à 16 typiquement pour les tuyaux petits à moyens

- Type de support de rouleau - Vertical, horizontal, pyramidal, etc.

- Stations de formage - Poinçonnage nécessaire, encochage, etc.

- Configuration - En ligne, de type C, de type S, en spirale, etc.

Automatisation et contrôle

- Entraînements, moteurs et vérins servo-hydrauliques

- PLC/système de contrôle informatisé

- Capteurs pour la surveillance - encodeur, laser, ultrasons, etc.

- Niveau d'automatisation - manuel, semi-automatique, entièrement automatique

Consommation électrique

- Capacité du moteur principal - 7,5kw à 22kw communs

- Puissance hydraulique - 11kw à 45kw

- Alimentation électrique - courant alternatif triphasé ; générateur en option

Taille et poids de la machine

- Dépend de la vitesse de production, de la gamme de diamètres des tuyaux

- Vitesse moyenne - 8m x 1,2m x 1,8m, poids environ 4 tonnes

Caractéristiques supplémentaires

- Décolleurs, lisseurs

- Poinçonnage, découpage, perlage, encochage

- Systèmes d'évacuation, systèmes de refroidissement

- Protections de sécurité - barrières immatérielles, arrêts d'urgence, etc.

Il est nécessaire de sélectionner correctement les spécifications de la profileuse en fonction des besoins de production pour obtenir les dimensions, les volumes, la qualité et l'efficacité de la ligne souhaités.

Applications et utilisations des tubes carrés en acier

La structure carrée et creuse unique des tubes carrés en acier les rend appropriés pour les applications suivantes dans diverses industries :

Construction et architecture

- Structures d'échafaudage

- Charpentes de bâtiment et de toiture

- Supports structurels

- Barrières et enceintes temporaires

Objectifs décoratifs

- Remplissage de garde-corps et de clôtures

- Décoration extérieure des bâtiments

- Tubes pour meubles

Automobile/Transport

- Châssis et remorques

- Cages de protection

- Galerie de toit, porte-bagages

- Marchepieds, marchepieds

Infrastructure

- Signalisation routière et mobilier urbain

- Garde-corps

- Montage du module solaire

Applications d'ingénierie

- Systèmes de transport

- Structures de grues

- Matériel agricole

- Encadrement des serres

Autres utilisations

- Gestion des déchets et des eaux

- Rayonnages et étagères de stockage

- Matériel de gymnastique

- Échangeurs de chaleur

- Poignées de panier

La précision dimensionnelle et la haute résistance des tubes d'acier carrés formés par laminage les rendent appropriés pour les structures porteuses de charges lourdes dans les applications susmentionnées. Le profil carré permet également un assemblage et un soudage faciles.

Conception, normes et codes pour les tubes carrés en acier

La conception des tubes carrés en acier et des lignes de profilage doit être conforme aux normes de fabrication et aux spécifications des produits.

Normes clés de référence :

- ASTM A500 - Spécification standard pour les tubes carrés en acier formés à froid, soudés et sans soudure

- EN 10219 - Profils creux carrés et rectangulaires en acier formés à froid

- JIS G3466 - Tubes carrés et rectangulaires en acier au carbone pour la construction générale

- AS/NZS 1163 - Profils creux en acier de construction carrés et rectangulaires

Considérations relatives à la conception :

- Dimensions du produit - largeur, hauteur, épaisseur des parois, longueur

- Type de bord/soudure - UOE, HF soudé, etc.

- Nuance et propriétés de l'acier - limite d'élasticité, dureté, etc.

- Tolérances - sur les dimensions, l'ovalisation, la cambrure, etc.

- Essais - pression, pliage, aplatissement, macrographie, etc.

- Qualité de la surface - galvanisation, revêtements époxy, etc.

Facteurs de conception structurelle :

- Chargement - statique, dynamique, charges de vent, etc.

- Méthodes d'assemblage - soudage, boulonnage, rivetage, etc.

- Conditions de support - colonne, poutre, porte-à-faux, etc.

- Sécurité et stabilité - contre le flambage, le feu, la fatigue, etc.

- Codes de construction et normes de capacité de charge des tuyaux applicables

La conception de la machine et de l'outillage doit correspondre aux besoins de la conception du produit, conformément aux normes applicables.

Opérations de la machine de formage par laminage

Le fonctionnement efficace et sûr d'une profileuse pour tubes carrés en acier nécessite des protocoles d'exploitation normalisés.

Inspection et contrôles préalables à la production

- Vérifier la qualité des matières premières - surface, dimensions, propriétés des bobines d'acier

- S'assurer qu'il n'y a pas d'obstacle sur le chemin d'écoulement du matériau

- Confirmer l'étanchéité des rouleaux de formage

- Vérifier l'étalonnage des capteurs et des contrôles

- Lubrifier les pièces rotatives

- Examiner les systèmes hydrauliques et pneumatiques pour détecter les fuites.

- Examiner les circuits d'arrêt d'urgence et les dispositifs de sécurité

- Programmer les réglages et les paramètres de la machine

Étapes de production du laminage

- Chargement d'une bobine d'acier sur un dérouleur

- Passage de la bande dans la machine à redresser

- Alimentation automatique de la bande dans le premier banc de formage

- Laminage à froid à travers des cages successives pour façonner progressivement la bande

- Assemblage au poste de soudage (si nécessaire)

- Coupe à la longueur voulue par cisaillement

- Retrait de la section coupée du tube carré

- Répéter les étapes 3 à 7 en continu

Contrôle de la qualité en cours de production

- Contrôler les dimensions des tuyaux à l'aide de jauges et d'un scanner laser

- Contrôler les défauts de surface et la qualité des soudures

- Mesurer les tolérances géométriques avec un micromètre laser

- Vérifier l'exactitude des longueurs conformément aux normes

- Contrôler l'épaisseur des parois à intervalles réguliers

- Essais périodiques de traction et de pression des tuyaux

- Étalonnage des capteurs et des composants de contrôle

Activités de post-production

- Organiser et stocker les tuyaux finis

- Arrêter correctement la machine ; relâcher la pression

- Nettoyer la conduite et lubrifier les pièces

- Vérifier qu'il n'y a pas d'usure anormale

- Analyser les données de production en vue d'améliorations

- Planifier les activités de maintenance selon le calendrier prévu

Le respect des procédures opératoires normalisées pour l'utilisation de la profileuse réduit les risques pour la sécurité et améliore la qualité et la productivité.

Maintenance des profileuses de tubes carrés en acier

Un bon programme de maintenance est essentiel pour tout système de profilage afin de maximiser sa durée de vie, son efficacité de production et la qualité du produit.

Types de maintenance

- Préventive - Nettoyage, inspections, lubrification et réglages réguliers pour éviter les pannes.

- Répartition - Réparation ou remplacement des composants qui ont subi une défaillance inattendue.

- Surveillance des conditions - Méthodes avancées telles que l'analyse des vibrations, l'analyse de l'huile, etc. pour évaluer l'état de la machine.

Activités de maintenance

Quotidiennement

- Nettoyer la machine, en particulier autour des pièces mobiles

- Vérifier le niveau du liquide hydraulique, le remplir si nécessaire

- Examiner tous les roulements et les engrenages pour détecter des températures ou des bruits anormaux.

- Vérifier la pression d'air et les fuites du système pneumatique

- Inspecter les dispositifs de sécurité tels que les cordes de traction, les rideaux d'éclairage, etc.

- Lubrifier les articulations mobiles, appliquer de la graisse si nécessaire

Hebdomadaire

- Nettoyage approfondi des cages de formage de rouleaux

- Resserrer les attaches, les ferrures, etc.

- Vérifier l'alignement des rouleaux à l'aide de jauges

- Vérifier l'usure des courroies et des chaînes d'entraînement ; ajuster la tension.

- Examiner le câblage électrique pour vérifier qu'il n'est pas effiloché ou endommagé.

- Confirmer l'étalonnage des capteurs et des jauges

Mensuel

- Inspecter la structure de la machine pour vérifier qu'elle n'est pas fissurée ou endommagée

- Lubrifier les roulements et les boîtes de vitesses

- Contrôler les filtres et le liquide hydraulique ; les remplacer si nécessaire

- Vérifier le bon fonctionnement des cylindres, des vannes et des pompes.

- Vérifier la mise à niveau de la machine, la remettre à niveau si elle n'est pas alignée.

- Examiner les arrêts d'urgence, les circuits et les boutons

Annuel

- Vérification complète de l'alignement, des entraînements et de l'étalonnage

- Rincer et remplacer le fluide hydraulique, les filtres

- Remplacer les rouleaux et les roulements usés

- Repeindre la machine pour éviter la rouille

- Mise à jour du tableau de lubrification des machines

- Prévoir des révisions majeures si nécessaire

Le respect des activités de maintenance préventive programmées minimise les temps d'arrêt imprévus et améliore la sécurité des opérations.

Choisir le bon fabricant de profileuses pour tubes carrés en acier

Le choix d'un fabricant de profileuses fiable et expérimenté est essentiel pour obtenir un équipement qui réponde aux besoins de production et offre une efficacité maximale.

Voici les facteurs importants à prendre en compte lors de la sélection d'un fournisseur de profileuses pour tubes carrés en acier :

Expertise technique et expérience

- Des années d'expérience dans les machines de profilage

- Expertise en matière de production de tubes carrés en acier

- Capacités internes de conception, d'ingénierie et de fabrication

- Adhésion à des associations professionnelles réputées

Qualité et capacités des machines

- Utilisation de matériaux et de composants de qualité

- Précision et durabilité de la construction

- Capacité de production, plage de vitesse de la ligne

- Automatisation, systèmes de contrôle et flexibilité offerts

- Fonctions supplémentaires - dérouleur, coupeur, cintreur, etc.

Gamme de produits proposés

- Capacité à fournir différents types de machines de profilage

- Possibilité de variations de taille et de profil

- Possibilité de solutions personnalisées en plus des machines standard

Qualité du service après-vente

- Installation et formation de l'opérateur fournies

- Services de maintenance et d'assistance technique

- Inventaire des pièces détachées et des consommables

- Services de mise à niveau et de reconditionnement proposés

Tarification

- Coûts d'achat initiaux et coûts de fonctionnement

- Compétitivité des coûts par rapport aux concurrents

- Conditions de paiement et délais

Respect des normes

- Certifications de la sécurité des produits

- Certification du système de gestion de la qualité - ISO 9001

- Système de gestion environnementale - ISO 14001

Le choix d'un fabricant disposant d'une technologie de production éprouvée, d'une vaste expérience, de bons états de service et de prix compétitifs garantit l'acquisition d'un système de profilage de tubes carrés en acier efficace et fiable, répondant aux objectifs de coûts.

Analyse des coûts des profileuses pour tubes carrés en acier

Le prix de l'équipement de formage de rouleaux de tubes carrés en acier dépend de plusieurs facteurs :

Spécifications

- Vitesse et rendement maximaux de la ligne

- Niveau d'automatisation et de contrôle

- Gamme de tailles et caractéristiques

- Équipements accessoires supplémentaires

- Étendue de la personnalisation

Plus la capacité, le niveau d'automatisation et les caractéristiques sont élevés, plus le coût est élevé.

La construction

- Qualité des composants tels que les moteurs, les pompes et les roulements

- Utilisation de pièces nationales ou importées

- Finition des machines et revêtements de peinture

Échelle de production

- Petites machines manuelles - $15,000 à $50,000

- Moyenne échelle, semi-automatique - $50,000 à $150,000

- Lignes à grande échelle et à grande vitesse - $150 000 à $500 000

Coûts supplémentaires

- Frais de conception et d'ingénierie

- Frais d'électricité et d'installation

- Fret et taxes

- Inventaire des pièces détachées

Type de fournisseur

- Marque internationale réputée - Coût plus élevé

- Fabricant local ou chinois - Coût moins élevé

Utilisé ou remis à neuf

Permet d'économiser 30-50% par rapport au coût d'une nouvelle machine

En optant pour une capacité de production, un niveau d'automatisation et des caractéristiques adaptés, il est possible d'obtenir une profileuse de valeur optimale et dotée d'un ensemble de caractéristiques à un prix raisonnable.

Avantages et inconvénients des profileuses pour tubes carrés en acier

Avantages :

- Efficacité et vitesse de production élevées

- Faibles coûts d'exploitation grâce à l'automatisation

- Bonne précision dimensionnelle et qualité des tuyaux

- Gaspillage minimal de matières premières

- Possibilité de personnaliser facilement le design

- Simplicité d'utilisation et d'entretien

- Coût d'investissement inférieur aux autres solutions

- Flexibilité pour changer rapidement la taille des tuyaux

- Un travail plus sûr que les autres procédés de fabrication de tuyaux

Limites :

- Coût initial d'achat et d'installation élevé

- Entretien régulier et main d'œuvre qualifiée nécessaires

- Limites de la gamme de tailles en fonction de la machine

- Pas idéal pour la production de petits lots ou de prototypes

- Empreinte plus importante que les autres procédés

- Changements fréquents de rouleaux et de lames nécessaires pour des tailles différentes

- Problèmes de bruit et de sécurité en cas de conception inadéquate

Dans l'ensemble, les avantages de l'utilisation de tubes carrés en acier formés par roulage l'emportent sur les limitations pour les fabricants axés sur la production de volumes moyens à élevés.

FAQ

Q : Quels sont les différents types d'arêtes possibles avec les tubes carrés en acier ?

R : Les types d'arêtes les plus courants pour les tubes carrés en acier sont : l'arête carrée simple (non finie), l'arête UOE, l'arête verrouillée Pittsburgh, l'arête soudée, l'arête rétreinte et l'arête emboîtée. La finition appropriée des bords dépend de la taille du tube, de l'utilisation des tubes et de la méthode de production.

Q : Quels sont les matériaux autres que l'acier qui peuvent être utilisés pour fabriquer des tubes carrés ?

R : Les tubes carrés peuvent également être produits en aluminium, en cuivre, en acier inoxydable, en alliages de nickel, etc. en plus de l'acier au carbone et de l'acier doux qui sont les plus courants. Chaque matériau nécessite une conception d'outillage et des réglages de machine spécifiques.

Q : Quels sont les principaux facteurs qui influent sur la qualité des tubes carrés formés par laminage ?

R : Les facteurs de qualité essentiels sont la qualité des bandes d'acier, la conception des rouleaux de formage, le nombre de supports, l'intégrité du cordon de soudure, la vitesse de la ligne, l'épaisseur de la paroi du tube, la précision du cisaillement et le contrôle dimensionnel. Une surveillance et un contrôle appropriés de ces paramètres sont indispensables.

Q : Comment calculer la consommation d'énergie d'une profileuse pour tubes ?

R : Les besoins en énergie dépendent de la capacité de formage, de la vitesse de la ligne, de la limite d'élasticité du matériau, du nombre de cages à rouleaux, de la gamme de dimensions et des caractéristiques telles que le soudage, le poinçonnage, etc. La charge connectée approximative est d'environ 10 kW pour une profileuse à vitesse moyenne produisant des tubes carrés en acier de petite à moyenne taille.

Q : Comment augmenter la productivité et l'efficacité d'un système de profilage ?

R : Des mesures telles que l'optimisation de l'agencement des lignes, l'adoption de servomoteurs, l'automatisation du changement de format, la surveillance avancée des processus et des machines, la maintenance préventive et la formation des opérateurs contribuent à améliorer la productivité et l'efficacité globales.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) Quelles sont les gammes de bobines et d'épaisseurs optimales pour les profileuses de tubes carrés en acier ?

- Gammes courantes : 0,5-3,0 mm d'épaisseur, 80-450 MPa de limite d'élasticité, 100-600 mm de largeur de bande en fonction de la section (par exemple, 20×20 à 150×150 mm). Vérifier la capacité du dérouleur et le nombre de rouleaux du redresseur pour l'extrémité supérieure de l'épaisseur/du rendement.

2) Comment contrôler les rayons d'angle et éviter les fissures d'angle dans les tubes carrés ?

- Utiliser une conception de fleur appropriée avec des courbes incrémentielles (≤2-3° par passe près des coins), un formage optimisé des bords, des rouleaux couronnés et une compensation adéquate du surpli. Pour l'acier à haute résistance, augmenter le nombre de passes et polir l'outillage à Ra ≤0,4 μm pour réduire les micro-rayures.

3) Quelle précision de longueur une ligne moderne de tubes carrés peut-elle atteindre ?

- Avec le cisaillement volant codeur/servo et la compensation thermique, il est possible d'obtenir ±0,5-1,0 mm à 6 m à une vitesse de 20-40 m/min. Maintenir le codeur propre, régler la compensation du jeu dans l'automate et utiliser des rouleaux de traction antidérapants.

4) Ai-je besoin d'une soudure HF pour les tubes carrés ?

- Pour les produits structurels à section fermée conformes à la norme ASTM A500/EN 10219, le soudage par résistance à haute fréquence (HF) est courant pour assurer l'intégrité des joints. Pour les profilés décoratifs minces ou à bord ouvert, le soudage peut être omis. Toujours s'aligner sur l'utilisation finale et les normes.

5) Quelle est la maintenance préventive qui a le plus d'impact sur le temps de fonctionnement ?

- Contrôles hebdomadaires de l'alignement des rouleaux, lubrification des roulements/boîtes d'engrenage, inspection des freins des dérouleurs et maintien de la propreté des fluides hydrauliques (ISO 4406 17/15/12 ou mieux). Enregistrer le lot de bobines, les réglages de la ligne et les données d'inspection à des fins de traçabilité.

2025 Tendances de l'industrie

- Changement de format par servomoteur et recettes numériques : Les lignes de milieu de gamme permettent des changements de format en moins de 20 minutes grâce à la mémorisation des positions de passage.

- Contrôle de qualité basé sur l'IA : Des modules caméra/laser peu coûteux détectent l'onde de bord et la torsion en ligne, ce qui permet de réduire les rebuts de ~30-50% lors des démarrages.

- Changement de matériau : Adoption d'un alliage à faible résistance plus élevé (HSLA 450-550 MPa) pour réduire le calibre tout en respectant les exigences de charge de la norme EN 10219/ASTM A500.

- Efficacité énergétique : Les moteurs IE4 et les variateurs de vitesse régénératifs réduisent la puissance par tonne de 15-25% sur les lignes à grande vitesse.

- Sécurité et conformité : Utilisation plus large des circuits de sécurité ISO 13849-1 PL d et des protections interverrouillées pour la conformité CE/UKCA.

- Intégration des données : Les passerelles OPC UA/MQTT transmettent les données de production au système MES, ce qui permet le suivi de l'OEE et la maintenance prédictive.

Critères de référence 2025 pour les profileuses de tubes carrés en acier

| ICP | 2023 Typique | 2025 Meilleure catégorie | Notes |

|---|---|---|---|

| Changement de format (20×20 ↔ 80×80) | 45-90 min | 12-25 min | Supports servo-positionnés, guides sans outillage |

| Vitesse de la ligne (0,8-2,0 mm MS) | 15-35 m/min | 30-60 m/min | Cadres plus rigides, cisaillement de précision |

| Précision de la longueur à 6 m (± mm) | 2.0-3.0 | 0.5-1.0 | Encodeurs doubles, compensation thermique |

| Débris de démarrage (%) | 3-6% | 1-2% | Vision + optimisation des recettes |

| Consommation d'énergie (kWh/tonne) | 90-130 | 70-100 | Moteurs IE4, regen VFD |

| Capacité HSLA (MPa) | ≤350 | 550 | Ajout de passes, optimisation de la fleur |

Références sélectionnées :

- ASTM A500/A500M : https://www.astm.org/a0500_a0500m-21.html

- EN 10219-1/2 : https://standards.iteh.ai

- ISO 13849-1 Sécurité des machines : https://www.iso.org/standard/69883.html

- U.S. DOE Efficacité des systèmes de motorisation : https://www.energy.gov/eere/amo

- Ressources de la Metal Construction Association : https://www.metalconstruction.org

Derniers cas de recherche

Étude de cas 1 : AI Vision réduit la torsion et l'arc sur une ligne de 60×60×2,0 mm (2025)

Contexte : Un fournisseur OEM était confronté à un nombre élevé de retouches dues à la torsion et à la courbure des tubes carrés lors des changements de lots de bobines (350-450 MPa).

Solution : Intégration d'un système compact de vision et de triangulation laser relié à un automate programmable pour un retour d'information en temps réel sur la torsion et la courbure ; mise en œuvre de micro-réglages des servocommandes et d'un réglage de la forme des bords basé sur des recettes.

Résultats : Diminution des retouches de 421 TTP3T ; les déchets de démarrage sont passés de 4,21 TTP3T à 1,91 TTP3T ; la longueur CpK est passée de 1,2 à 1,7 à 40 m/min ; l'énergie par tonne a été réduite de 111 TTP3T grâce à la diminution du nombre de redémarrages.

Étude de cas n° 2 : réduction de l'indice HSLA tout en préservant les indices de charge (2024)

Contexte : Un fabricant de matériel de construction devait réduire le poids des sections 100×100 pour les cadres modulaires tout en respectant la norme EN 10219.

Solution : Passage du S235 au HSLA 500 MPa ; augmentation du nombre de passes de 2, optimisation de la fleur pour la déformation des angles, amélioration des lames de cisaillement et validation par des essais d'aplatissement/de pliage et vérification de la capacité de la section par la méthode des éléments finis.

Résultats : Réduction de la paroi de 3,0 mm à 2,5 mm (économie de masse de ≈17%) ; atteinte des objectifs de compression/flexion ; débit +12% en raison de la réduction de la force de formage ; retour sur investissement en 8,5 mois.

Avis d'experts

- Michael R. Hill, professeur d'ingénierie de fabrication, Université de Purdue

- "Pour les tubes ERW carrés et rectangulaires, la capacité du processus dépend de la planéité de la bande et du conditionnement des bords. Le réglage des passes basé sur l'IA raccourcit la courbe d'apprentissage et stabilise la précision de la longueur à des vitesses plus élevées".

- Sara Nguyen, Responsable de l'automatisation, Groupe Formtek

- "Les bancs servogérés équipés de codeurs absolus sont désormais rentables pour les PME. Le retour sur investissement le plus important n'est pas seulement la rapidité des changements, mais aussi la réduction du nombre de pièces limites lors des changements de qualité de matériaux."

- Kenji Sato, spécialiste des matériaux, JFE Steel Corporation

- "Lors de la migration vers le HSLA ≥500 MPa, le choix de l'acier à outils et l'état de surface sont essentiels. Même de petits défauts de surface des cylindres peuvent engendrer des fissures d'angle ; il convient de respecter un calendrier strict de polissage et de remplacement des cylindres."

Outils/ressources pratiques

- ASTM A500 et méthodes d'essai : https://www.astm.org

- Guide et tolérances de la norme EN 10219 : https://standards.iteh.ai

- Rapports techniques de l'AIST sur le laminage : https://www.aist.org

- Notes techniques de la NRCA/Steel Tube Institute sur les profilés en acier inoxydable : https://steeltubeinstitute.org

- NIST Engineering Statistics Handbook (SPC pour la longueur et la rectitude) : https://www.itl.nist.gov/div898/handbook

- Modèles d'information OPC UA pour les machines : https://opcfoundation.org

- Logiciel de conception de rouleaux COPRA RF / UBECO PROFIL : https://www.datam.de | https://www.ubeco.com

- DOE AMO Motor/Drive efficiency resources (ressources en matière d'efficacité des moteurs et des entraînements) : https://www.energy.gov/eere/amo

Conseil d'optimisation : créez des "recettes numériques" standard par section (espacement des passes, décalage des bords, compensation du cisaillement, pression de traction). Saisissez le lot de bobines, la limite d'élasticité, la couronne de bande et les indicateurs clés de performance atteints (précision, courbure/torsion) pour itérer la géométrie de la fleur et réduire le temps de préparation sur les profileuses de tubes carrés en acier.

Dernière mise à jour : 2025-10-21

Changelog : Ajout de 5 nouvelles FAQ, d'une analyse des tendances de 2025 avec un tableau comparatif, de deux études de cas récentes, de citations d'experts et d'outils/ressources adaptés aux profileuses pour tubes carrés en acier.

Prochaine date de révision et déclencheurs : 2026-04-21 ou plus tôt si les normes ASTM/EN sont mises à jour, si les principaux équipementiers lancent des ensembles de changement servo/AI, ou si les spécifications des matériaux HSLA changent, ce qui affecte les paramètres de formage.