Le profilage est un procédé de transformation des métaux utilisé pour former des tôles en profils personnalisés à l'aide d'une série de cages de laminage consécutives. Il permet de produire en continu des pièces de section variable à une cadence élevée. Machines de formage de rouleaux de canaux sont conçus spécifiquement pour former des sections de canaux, qui ont une section transversale en forme de C.

Comment fonctionne le formage de rouleaux de caniveaux

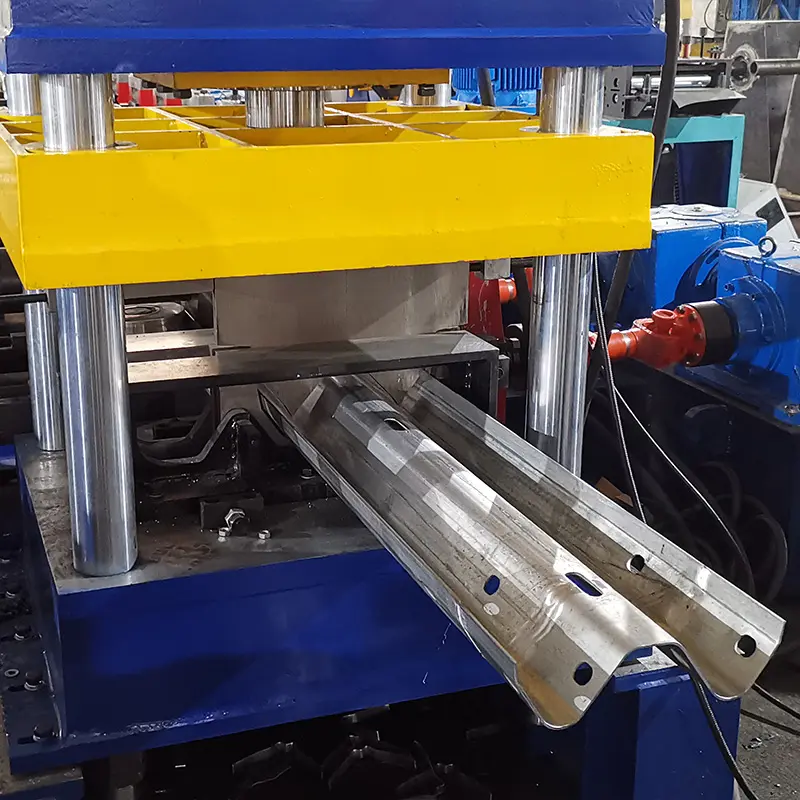

Une machine de profilage de canaux forme des sections de canaux en faisant passer une bande de tôle à travers une série de cages de laminage. Chaque cage forme progressivement la tôle dans le profil de canal en forme de C souhaité.

Le processus commence par l'introduction d'une bande de tôle plate dans la profileuse. La bande passe par un mécanisme de redressement pour éliminer toute courbure de la bobine. Elle entre ensuite dans les cages de formage, qui effectuent chacune de petites courbures jusqu'à l'obtention de la forme finale.

Les principaux composants d'une profileuse pour profilés en U sont les suivants :

- Dévoilement : Introduit la bande de tôle en bobine dans la machine

- Table d'alimentation : soutient et guide la bande tout au long du processus

- Supports de formation : Plier et former progressivement la bande en sections de canal

- Presse à découper : Couper les canaux finis à la longueur voulue

Les bancs de formage utilisent des rouleaux en acier trempé gravés du profil souhaité. Les rouleaux supérieurs et inférieurs tournent pour saisir et plier la bande lors de son passage. Chaque support effectue une petite courbure incrémentielle, généralement de 5 à 15 degrés.

Lorsque la bande sort du dernier stand, elle a été pliée pour obtenir la forme finale de canal en C. Les canaux sont ensuite acheminés vers la presse à découper pour être coupés à la longueur voulue. Les canaux sont ensuite acheminés vers la presse à découper pour être coupés à la longueur requise. Ils sont déchargés en vue d'un traitement ultérieur ou d'une utilisation directe.

Avantages des profilés laminés

Le formage par profilage offre de nombreux avantages par rapport à d'autres procédés de formage des métaux :

- Productivité élevée : Les canaux peuvent être produits en série à des vitesses linéaires rapides allant jusqu'à 100 m/min.

- Flexibilité : Les profils peuvent être modifiés en ajustant ou en remplaçant les rouleaux.

- Précision : Les canaux ont des dimensions précises sur toute leur longueur

- Qualité : Des profils cohérents et des finitions de surface lisses sont obtenus.

- Faible coût : Une production efficace permet de réaliser des économies par rapport à d'autres méthodes.

- Économies de matériaux : Moins de déchets sont produits par rapport à l'estampage ou à la fabrication.

- La force : L'écrouissage pendant le formage améliore la résistance

Ces avantages font des canaux formés par laminage la solution idéale pour la production en grande quantité. Les canaux peuvent être utilisés directement ou incorporés dans diverses structures et assemblages.

Composants de la profileuse pour canaux

Les lignes de profilage de canaux intègrent une série de composants et de sous-systèmes. Il s'agit notamment des éléments suivants

Équipement de déroulage

Les bandes de tôle sont livrées en grandes bobines pesant plusieurs tonnes. Un équipement de déroulage tel qu'un dérouleur ou un dévidoir est utilisé pour dérouler la bobine et introduire la bande dans la profileuse. Des dispositifs tels que le déroulage motorisé, le chariot à bobines et les grues de manutention des bobines permettent d'automatiser le processus.

Table d'alimentation

Il s'agit d'une table plate qui soutient la bande lorsqu'elle entre dans la profileuse. Elle centre la bande et la guide dans une trajectoire rectiligne vers les cages de formage. La table d'alimentation peut être équipée de dispositifs d'alimentation motorisés ou automatisés.

Stands de formation

Le cœur de la machine. En règle générale, 10 à 16 bancs de formage plient la bande progressivement pour former le profil du canal. Chaque poste est composé de

- Rouleaux supérieurs et inférieurs gravés avec le profil de contour

- Boîtiers supportant les arbres à rouleaux

- Mécanismes de réglage du rouleau

- Moteurs d'entraînement des rouleaux et transmission

Les stations de formage à changement rapide permettent de changer rapidement de profil. Les stands sont souvent modulaires pour plus de flexibilité.

Station de tonte

Une cisaille motorisée coupe les profilés finis à la longueur voulue lorsqu'ils sortent du dernier banc de formage. La capacité de cisaillement doit correspondre à la taille du profilé et à l'épaisseur du matériau.

Tables de transfert

Des convoyeurs à rouleaux transfèrent les segments de canal de la cisaille vers des processus hors ligne tels que l'ébavurage, le marquage, l'emballage ou les stations de fabrication.

Système de contrôle

Les commandes par automate programmable (PLC) coordonnent la séquence de formage des cylindres. Elles contrôlent des fonctions telles que la vitesse d'alimentation de la bande, les tours/minute des cylindres, le fonctionnement de la cisaille et les tables de transfert.

Équipement de sécurité

Les protections, clôtures, arrêts d'urgence et autres dispositifs protègent les travailleurs conformément aux normes de sécurité des machines.

Configurations de la profileuse

Les profileuses pour canaux sont disponibles dans différentes configurations :

Rouleaux de formage horizontaux

La bande passe horizontalement à travers les supports. Facile à utiliser et adapté à des taux de production faibles à moyens.

Profilage vertical

La bande se déplace verticalement vers le haut à travers les supports. Cela permet des taux de production élevés, mais les bandes doivent être soutenues contre la gravité.

Formage de rouleaux courbes

Les supports sont disposés en forme de C incurvé. Permet des vitesses élevées et évite le flambage de la bande. Nécessite un espace au sol supplémentaire.

Rouleaux de formage à tête rotative ou à tête tournante

La bande passe autour d'une tête rotative avec des passes de formage en spirale. Disposition compacte mais vitesses inférieures à celles des machines en ligne.

La disposition optimale de la profileuse dépend de la taille des canaux, des taux de production et de l'espace requis.

Conception du processus de laminage

La conception d'un processus approprié est cruciale pour produire des profilés de qualité :

- Conception d'un profil de canal à l'aide de la CAO

- Élaboration du plan de pliage séquentiel

- Optimisation des horaires de passage des rouleaux

- Conception de la passe de laminage - profil, contours, lignes de correspondance

- Simulation virtuelle à l'aide de l'AEF

- Validation du prototype sur la profileuse

- Finalisation de la conception du passage du rouleau

Des ingénieurs expérimentés dans le domaine du profilage sont nécessaires pour convertir une forme de canal en un processus de production robuste. Le prototypage virtuel à l'aide de la CAO et de l'AEF réduit le temps et le coût de développement.

Outillage de formage par laminage

L'outillage est constitué des cylindres qui forment le profil du canal. Les facteurs clés de la conception de l'outillage sont les suivants :

Rouleaux de matériaux

- Rouleaux d'acier laminés à chaud ou à froid d'une dureté de 58 à 62 HRC

- Adamite pour une durée de vie prolongée du rouleau

- Manchons en fer ou en acier ajustés par rétraction sur des noyaux en acier

Fabrication de rouleaux

- Usinage CNC de cylindres avec gravure de profil

- Traitements de surface comme la nitruration pour augmenter la dureté

Géométrie du rouleau

- Adaptation du profil entre les rouleaux supérieurs et inférieurs

- Conception des contours pour éviter les ondulations

- Rayons, filets et lissage

Cannelures et entraînements

- Les arbres cannelés transmettent le couple de la boîte de vitesses aux rouleaux.

- Les goupilles d'entraînement permettent un réglage longitudinal du rouleau

Des ingénieurs expérimentés en outillage optimisent la géométrie des cylindres pour des canaux de qualité et de longues séries de production.

Mise en place d'une ligne de profilage

Lors de l'installation d'un système de profilage en canal :

- Ancrer solidement la machine au sol

- Mise à niveau de tous les supports et composants

- Aligner les supports de formage dans le sens de la machine

- Installer les armoires électriques, le câblage et les commandes

- Ajouter d'éventuels dispositifs de protection

- Essai de fonctionnement pour confirmer le bon déroulement de l'opération

Le réglage doit être très précis pour que la bande suive et s'aligne correctement sur les supports de rouleaux. Il est conseillé de faire appel à l'assistance du fabricant de la machine.

Paramètres du processus de laminage

Les paramètres clés du processus sont les suivants

- Largeur de la bande : 25mm à 2500mm possible

- Épaisseur de la bande : Epaisseur de 0,5 à 8 mm

- Bande Matériau : Acier doux, acier inoxydable, aluminium

- Vitesse de formage : Jusqu'à 100m/min en fonction du profil

- Longueur de coupe : 0,5m à 15m (fixé par la cisaille)

Les limites de capacité de la machine doivent correspondre aux spécifications du canal.

Considérations relatives à la conception du profil du canal

La géométrie du canal a un impact sur la formabilité, la qualité et l'outillage. Facteurs à prendre en compte :

- Profondeur du canal en fonction de sa largeur : Les canaux profonds et étroits sont plus difficiles à rouler

- Rayon intérieur : Un rayon plus grand est plus facile à former

- Angles de mur : Courbes graduelles réparties sur un plus grand nombre de peuplements

- Planéité de la toile : Une bande convexe permet d'éviter les déformations

- Brides : Les brides larges peuvent nécessiter des rouleaux de soutien

- Symétrie : Des profils supérieurs et inférieurs similaires sont idéaux

Évitez les parois épaisses et les courbes serrées. La simulation FEA valide la conception du profil.

Métaux adaptés au profilage

Les métaux les plus couramment formés par laminage sont les suivants

- Acier doux : Acier à faible teneur en carbone avec une bonne aptitude au formage. Le plus économique.

- Acier à haute résistance : Plus solide mais plus difficile à former. Peut nécessiter plus de passes de formage.

- Acier inoxydable : Plus coûteux, mais très résistant à la corrosion. Nécessite un outillage de haute précision.

- Aluminium : Léger et résistant à la corrosion, mais difficile à former sans se fissurer.

Des revêtements en acier prélaqué et en acier galvanisé sont également possibles.

Opérations secondaires

Les processus secondaires courants après le formage par laminage sont les suivants :

- Découpage : Cisaillement des canaux aux longueurs spécifiées

- Perforation de trous : Perçage de trous pour les connexions

- Insertion de matériel : Fixation des clips, des supports et des connecteurs

- Emballage : Banderolage, empilage, emballage pour le transport

- Fabrication supplémentaire : Assemblage, soudage, fixation mécanique

La manipulation automatisée des pièces peut intégrer des processus secondaires pour une productivité élevée.

Applications de profilage de canaux

Les applications courantes des profilés formés par laminage sont les suivantes

- Construction de bâtiments : Montants de charpente, profilés de fenêtre, bardage, pannes, poutres

- Structures sur les toits : Toitures à joint debout, auvents, passerelles, cadres de panneaux solaires

- Rayonnages et étagères : Rayonnages de supermarché, rayonnages industriels, systèmes de stockage

- Mobilier : Chaises, bureaux, présentoirs

- Automobile : Rails de toit, bas de caisse, marchepieds, doublures de caisse pour camions

- Appareils électroménagers : Tambours de lave-linge, revêtements de réfrigérateurs

- Conteneurs d'expédition : Panneaux latéraux et de toit, portes

- Électricité : Barres de bus, chemins de câbles, boîtes de jonction

Les caniveaux formés par laminage offrent d'excellentes performances fonctionnelles combinées à l'efficacité et à l'économie.

Avantages du profilage par rapport aux autres méthodes

Comparé à d'autres méthodes de formage des métaux, le profilage offre les avantages suivants

- Coût moins élevé par rapport à l'estampage ou à la fabrication

- Productivité élevée avec traitement linéaire continu

- Économies de matériaux en raison de l'apport de feuilles plates

- Flexibilité de l'outillage à changement rapide de rouleaux

- La force de l'usinage à froid

- Bonne précision sur toute la longueur

- Surfaces de qualité sans déformation ni distorsion

- Idéal pour les pièces longues comme la construction d'une charpente

- Fonctionnement silencieux convient pour les bureaux

Ces avantages font du profilage le procédé de choix pour la production de profilés, de goujons, de profilés de toiture et d'autres composants à grand volume.

FAQ

Quels sont les matériaux qui peuvent être transformés en caniveaux par roulage ?

- Les plus courants sont l'acier à faible teneur en carbone, l'acier à haute résistance et l'acier inoxydable. L'aluminium est également possible, mais représente un défi. Les métaux finis tels que l'acier galvanisé, l'acier prépeint et l'acier résistant aux intempéries peuvent également être formés par laminage.

Quelle est la gamme d'épaisseurs pouvant être formées par laminage ?

0,5 mm à environ 8 mm peuvent être formés. Un matériau plus fin peut présenter un retour élastique excessif. Les matériaux plus épais nécessitent plus de passes de profilage.

Quelle peut être la longueur d'un canal formé par roulage ?

Des longueurs allant jusqu'à 15 m sont possibles. La seule limite est la taille de la bobine de matériau et les possibilités de manutention.

Combien de profils différents une machine peut-elle fabriquer ?

Grâce à l'outillage à changement rapide, il est possible d'obtenir des centaines de profils différents sur une seule machine. Le changement de rouleau prend 1 à 2 heures.

Quelles sont les tolérances possibles sur un canal ?

Le profilage peut atteindre des tolérances de l'ordre de +/- 0,5 mm. La précision exige un outillage bien aligné et un contrôle du processus.

Quelle est la vitesse de production ?

Il est possible d'atteindre 100 m/min en fonction de la complexité du profil. Les taux de production typiques sont de 10 à 40 m/min.

Quelle est la rapidité de changement des outils de roulage ?

Avec un outillage à changement rapide, le changement de profil prend 1 à 2 heures. Le changement d'outillage fixe prend plus de temps.

Quelle est l'expertise nécessaire à la conception d'un outil de roulage ?

Des ingénieurs expérimentés en outillage de laminage sont requis pour le développement de profils de qualité, la simulation et le prototypage.

Comment les canaux doivent-ils être conçus pour faciliter le formage par laminage ?

Évitez les parois épaisses, les rayons étroits et les formes fortement asymétriques. Les toiles convexes et les grands rayons sont également utiles.

Quels sont les équipements de sécurité à utiliser sur les profileuses ?

Protection complète des machines, arrêts d'urgence, verrouillage et EPI tels que protection auditive et lunettes de sécurité.

Conclusion

Le profilage de canaux est un moyen économique de produire en masse des sections de canaux en forme de C avec précision et répétabilité. Capables de former divers profils à partir de matériaux minces ou épais, les profileuses pour profilés en U sont l'équipement idéal pour la construction, le bâtiment, l'automobile et la fabrication générale.

en savoir plus Formage de rouleaux

Foire aux questions (supplémentaire)

1) What distinguishes a Channel Roll Forming Machine from generic roll formers?

- Channel lines are optimized for C/U/Ceiling/Furring channels with pass schedules, side rolls, and anti-twist bracing tailored to flange/web geometry, enabling tighter camber/bow control and faster setup for standard channel families.

2) How do I minimize twist, bow, and camber on deep C-channels?

- Use entry guide centering, staged over-bend with incremental flange closing, anti-twist side rolls near the last 2–3 passes, and a bridle/straightener before pass 1. Validate with SPC on camber (mm/m) and flange angle.

3) Which cut-off is best for thin-gauge galvanized channels?

- A servo flying shear or rotary punch-shear with non-marring supports. Pair with laser length measurement for ±0.5–0.8 mm at 20–40 m/min. For thicker (>2.5 mm) channels, hydraulic flying shear with servo feed is common.

4) Can I run pre-painted steel without damaging the finish?

- Yes. Specify polished/nitrided rolls (Ra ≤ 0.8 μm), UHMW-PE/urethane supports, felt wipers, protective film to exit, and strict roll cleaning SOPs. Reduce line tension and avoid sharp radii at early passes.

5) What data should be logged for traceability and faster changeovers?

- Coil certs (grade, thickness, coating), recipe ID (roll gaps, side roll positions), line speed/tension, encoder counts, shear cycle data, geometry checks (flange angle/height, web flatness, camber), and tool life metrics.

2025 Industry Trends for Channel Roll Forming Machines

- Rapid digital changeovers: Recipe-driven setups and quick-change cassettes cut changeover to 20–40 minutes for C/U channel families.

- Inline QC normalization: Vision + laser metrology increases first-pass yield to 98–99% on galvanized and pre-painted channels.

- Energy-efficient actuation: Servo-electric punches/shears with regenerative drives reduce energy intensity 10–20% vs. hydraulic-only lines.

- Materials shift: Growth in Zn-Al-Mg coatings for corrosion resistance; rising recycled-content steel in construction channels.

- Safety by design: Safety PLCs to ISO 13849-1 PL d/e and validated stop categories are becoming standard on new channel lines.

- MES/ERP integration: Channel Roll Forming Machine data is linked to job travelers for end-to-end traceability and real-time OEE.

Benchmarks and Adoption (Channels, 2023 vs 2025)

| KPI (Channels) | 2023 Typique | 2025 Meilleure catégorie | Ce qui le permet | Source |

|---|---|---|---|---|

| Changeover time (within channel family) | 60-120 min | 20–40 min | Cassettes à changement rapide, recettes numériques | The Fabricator https://www.thefabricator.com |

| Tolérance de longueur à 30 m/min | ±1,2-1,8 mm | ±0,5-0,8 mm | Servo flying shear, laser length gauges | Fiches techniques OEM |

| First-pass yield (pre-painted) | 95-97% | 98-99% | Inline vision + SPC (ISO 22514) | ISO https://www.iso.org |

| Consommation d'énergie (kWh/tonne) | 120-150 | 95-120 | Servomoteurs, entraînements de régénération | Association mondiale de l'acier https://worldsteel.org |

| Temps d'arrêt non planifié | 8-12% | 3-5% | Predictive maintenance sensors | McKinsey Digital https://www.mckinsey.com |

Note: Figures reflect consolidated industry reports and OEM disclosures; verify against your material gauges and line configuration.

Derniers cas de recherche

Case Study 1: Digital Recipe + Vision SPC for Stud and Track Channels (2025)

Background: A building-products manufacturer ran multiple C/U channel variants on a legacy line with 90–120 min changeovers and variable camber.

Solution: Implemented quick-change cassettes, servo flying shear, laser length measurement, and vision-based flange angle/web flatness checks tied to MES recipes.

Results: Changeover reduced to 34 minutes; length tolerance improved from ±1.5 mm to ±0.7 mm; camber reduced from 1.8 to 0.7 mm/m; FPY increased from 96.4% to 99.1%; energy/ton fell 12%.

Case Study 2: Zn-Al-Mg Channels with Non-Marring Handling (2024)

Background: Infrastructure supplier adopted Zn-Al-Mg coated steel for coastal guardrail channels but experienced surface scuffs and edge micro-cracking.

Solution: Nitrided/polished rolls with increased radii, UHMW-PE supports, felt wipers, controlled entry tension, and optimized pass schedule to lower per-pass strain.

Results: Surface defect rate dropped 58%; edge cracking eliminated; warranty claims down 47%; throughput +9% at same quality level.

Avis d'experts

- Alan Taub, professeur de science et d'ingénierie des matériaux, Université du Michigan

Viewpoint: “For channel profiles in AHSS and Zn-Al-Mg, manage strain per station and surface contact conditions; surface preservation often governs yield more than bulk formability.” Source: https://mie.engin.umich.edu - Michael Kolisnyk, vice-président chargé de l'ingénierie, Roll-Kraft

Viewpoint: “Documented roll gaps and side-roll positions by gauge/coating, verified in the first two passes, are the fastest way to eliminate twist and bow in C/U channels.” Source: https://www.roll-kraft.com - Daniela Rossi, responsable de la sécurité fonctionnelle, TÜV SÜD

Viewpoint: “ISO 13849-1 PL d/e with verified stop categories and interlock validation should be non-negotiable on new and retrofit channel lines to meet CE/UKCA and real-world maintenance safety.” Source: https://www.tuvsud.com

Outils et ressources pratiques

- COPRA RF (data M) – Roll forming simulation and channel pass design: https://www.datam.de

- rollFORM Design by UBECO – Pass design software for channels: https://www.ubeco.com

- Roll-Kraft Resource Center – Channel troubleshooting, setup charts: https://www.roll-kraft.com/roll-forming-resource-center

- The Fabricator – Roll forming best practices and case studies: https://www.thefabricator.com

- Normes ISO - ISO 13849-1 (sécurité fonctionnelle), ISO 22514 (SPC) : https://www.iso.org

- World Steel Association – Coated steel and energy benchmarks: https://worldsteel.org

- Keyence and Cognex – Laser length/vision inspection systems: https://www.keyence.com et https://www.cognex.com

Exemples d'intégration de mots-clés cibles :

- Upgrading a Channel Roll Forming Machine with servo flying shears and inline vision reduces scrap and tightens length control.

- Preventive maintenance on Channel Roll Forming Machines—entry guides, side rolls, and cut-off blades—stabilizes camber and improves FPY.

- Industry 4.0 connectivity allows Channel Roll Forming Machines to capture recipes, QC data, and coil certs for full traceability.

Citations et lectures complémentaires :

- The Fabricator: Roll forming modernization and channel lines https://www.thefabricator.com

- World Steel Association: Coatings and energy use references https://worldsteel.org

- ISO : Sécurité fonctionnelle et cadres SPC https://www.iso.org

- McKinsey: Predictive maintenance in manufacturing https://www.mckinsey.com

Dernière mise à jour : 2025-10-24

Changelog : Added 5 supplemental FAQs; 2025 trends with benchmark table; two recent channel-focused case studies; expert viewpoints; curated tools/resources; keyword integrations and citations tailored to Channel Roll Forming Machine topic.

Prochaine date de révision et déclencheurs : 2026-05-20 or earlier if major OEMs release new quick-change cassette systems for channels, ISO 13849/22514 updates publish, or widespread Zn-Al-Mg adoption changes standard channel pass designs.