Vous cherchez à acheter une profileuse pour l'acier ? Que vous travailliez dans l'industrie manufacturière ou que vous souhaitiez créer des produits en acier sur mesure, vous devez comprendre le fonctionnement de ces machines. Dans cet article, nous examinerons les principes de base du fonctionnement d'une profileuse pour l'acier et expliquerons ce qui en fait un élément si important de la fabrication.

Qu'est-ce qu'une profileuse en acier ?

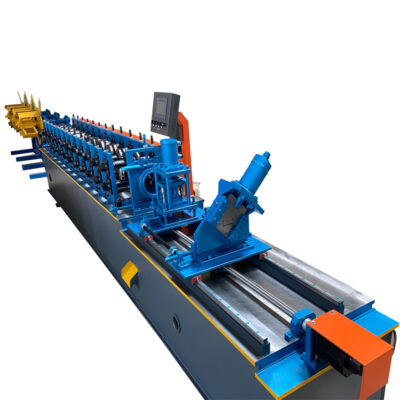

La machine de formage de rouleaux d'acierLe laminoir est l'une des machines les plus importantes de la chaîne de production de l'acier. Elle est utilisée pour créer une variété de formes à partir de feuilles de métal. La machine utilise une série de matrices rotatives pour estamper la forme souhaitée. Elle est souvent utilisée dans les secteurs de l'automobile, de l'aérospatiale et de l'électroménager. Les configurations des matrices peuvent être très variées, allant de dessins simples comme des cercles ou des rectangles à des formes plus complexes comme des rayons ou des plaques.

Comment fonctionne une profileuse d'acier ?

Une profileuse pour l'acier est composée de plusieurs pièces mobiles qui travaillent ensemble pour former une tôle d'acier. La première étape du processus consiste à placer une pièce d'acier entre deux ensembles de rouleaux. Les rouleaux commencent alors à tirer le métal vers eux et continuent à le faire jusqu'à ce que le métal soit complètement laminé en une fine feuille.

La profileuse est un type de machine de fabrication en continu qui utilise une pièce d'acier ronde ou cylindrique pour former diverses pièces, telles que des capots d'automobiles, des blocs moteurs et des boîtiers de transmission. La machine de formage de rouleaux d'acier se compose d'une série de matrices rotatives qui maintiennent la pièce d'acier ronde ou cylindrique. Les ouvertures des matrices sont ensuite chauffées à environ 2 000 degrés Fahrenheit, ce qui provoque la contraction du métal et la formation d'une pièce très solide et durable.

-

Petit pain en acier de mesure légère formant la machine

Petit pain en acier de mesure légère formant la machine -

Machine de formage de rouleaux d'angle L

Machine de formage de rouleaux d'angle L -

Rouleau d'acier de quille formant la machine

Rouleau d'acier de quille formant la machine -

Ligne de production de rails de guidage creux

Ligne de production de rails de guidage creux -

Machine de formage de rouleaux d'angle L

Machine de formage de rouleaux d'angle L -

Petit pain en acier de voie de goujon de quille de jauge légère formant la machine de formage de cloisons sèches en métal C

Petit pain en acier de voie de goujon de quille de jauge légère formant la machine de formage de cloisons sèches en métal C

Avantages d'une profileuse pour l'acier

Un acier forme rouleau est un équipement industriel spécialisé utilisé pour créer des produits métalliques en enroulant des tôles d'acier dans les formes souhaitées. Les avantages de l'utilisation d'une profileuse sont les suivants : des temps de production plus courts, des coûts de main-d'œuvre réduits et une qualité de produit plus constante.

Avec une profileuse, le processus de laminage des feuilles de métal dans les formes souhaitées peut être réalisé beaucoup plus rapidement que si la même forme était créée manuellement. En effet, une profileuse peut travailler à des vitesses allant jusqu'à 600 pieds par minute, ce qui est nettement plus rapide que la plupart des opérateurs humains. En outre, avec une profileuse en acier, le coût de la main-d'œuvre pour créer le même produit peut être considérablement réduit, car il n'y a pas besoin de main d'œuvre humaine pour assister le processus.

Un autre avantage de l'utilisation d'une profileuse est qu'elle permet souvent d'obtenir une qualité de produit plus constante. En effet, lorsque le métal est laminé à la main pour obtenir la forme souhaitée, il y a souvent des variations dans le serrage ou le relâchement du métal, ce qui peut affecter sa qualité globale. En revanche, avec une profileuse pour acier, chaque feuille de métal est roulée de manière cohérente dans la forme souhaitée, ce qui élimine ces variations et garantit que le produit final répond à des spécifications de haute qualité.

Détails du processus et des composants utilisés dans la fabrication d'une profileuse en acier

Une profileuse est utilisée pour produire des rouleaux de métal de différentes formes et tailles. La machine utilise deux rouleaux pour former le métal, qui se déplace autour de la machine à une vitesse constante. Les rouleaux déforment le métal, qui est ensuite découpé dans les formes souhaitées.

Le type le plus courant de profileuse pour l'acier utilise deux cylindres montés sur un arbre. Les cylindres se déplacent ensemble dans la machine et peuvent être déplacés dans différentes directions pour créer différentes formes. Les bobines de métal sont formées lorsque les cylindres se déplacent rapidement l'un par rapport à l'autre.

D'autres types de machines de formage de rouleaux d'acier utilisent trois rouleaux cylindriques ou plus. Ces machines sont souvent utilisées pour produire des rouleaux plus grands, car elles peuvent supporter un poids plus important par pouce. Ces machines ont également des mécanismes plus complexes et sont donc généralement plus chères que les machines à deux cylindres.

Conclusion

Dans cet article, nous avons appris comment fonctionne une profileuse en acier et quels sont les différents types de matériaux qu'elle peut former. Nous avons également vu quelques exemples de la manière dont la machine peut être utilisée pour créer des produits tels que des pièces automobiles, des implants médicaux et même des ailes d'avion. Dans l'ensemble, cet article a été très instructif, car il nous a permis de mieux comprendre le fonctionnement d'une profileuse en acier et nous a montré les types de produits qu'elle peut fabriquer.

FAQ

Qu'est-ce que le profilage ?

Le profilage est un processus continu qui convertit la tôle en une forme technique à l'aide d'ensembles consécutifs de rouleaux accouplés, chacun d'eux n'apportant que des modifications incrémentielles à la forme. La somme de ces petits changements de forme est un profil complexe.

Foire aux questions (FAQ)

1) What materials and gauges can a Steel Roll Forming Machine handle?

- Common ranges: mild steel 0.4–3.0 mm, galvanized/galvalume steel 0.4–2.0 mm, stainless 0.4–1.5 mm, and AHSS up to ~1.2 mm depending on line power and pass design. Always match tooling steel and surface finish to the material grade and coating.

2) How does a roll forming line control dimensions and straightness?

- Closed-loop servo drives with encoder feedback, stand-by-stand alignment, entry/exit straighteners, and inline laser gauges control width, flange height, camber, bow, and twist. Recipe-based setups store roll gaps and guide positions.

3) What’s the difference between roll forming and press braking for long profiles?

- Roll forming is continuous and high-speed with excellent repeatability on long lengths; press braking is flexible for short runs, thick plates, or complex discrete bends but is slower and more labor-intensive for long linear profiles.

4) What are typical production speeds and tolerances in 2025?

- Speed: 30–120 m/min depending on profile complexity and punching density. Cut length tolerance: ±0.5–1.0 mm over 10 m with flying shear and laser length control. Profile feature tolerance (e.g., flange): ±0.3–0.6 mm with closed-loop positioning.

5) What maintenance extends machine and tooling life?

- Daily cleaning of rollers and guides, verify lubrication; weekly shear blade inspection and roll gap checks; quarterly stand alignment, bearing checks, and laser gauge calibration. Track coil lot vs. defect trends via SPC.

2025 Tendances de l'industrie

- Digital thread and traceability: MES-integrated recipes, QR/Datamatrix part IDs, and automated SPC dashboards are mainstream.

- Energy-efficient drives: IE5 motors, regenerative VFDs, and hydraulic-on-demand reduce kWh/ton 20–35%.

- Higher-strength steels: Increased use of AHSS/HSLA for lighter structures; requires optimized pass design and controlled lubrication to prevent edge cracking.

- Inline metrology: Multi-laser geometry checks (length, width, camber, twist) with automatic reject gates.

- BIM/CAD-to-machine: Direct import of profiles and hole maps from CAD for zero-touch changeovers and reduced setup scrap.

- Safety by design: Interlocked guards, light curtains, and safe torque off (STO) now standard on new lines.

Key performance benchmarks for Steel Roll Forming Machines (2025)

| Métrique | 2022 Typique | 2025 Meilleur de la classe | Practical note |

|---|---|---|---|

| Vitesse de la ligne (m/min) | 25–80 | 60-120 | Depends on profile complexity and punching |

| Temps de changement (min) | 45-90 | 10–25 | Tool cassettes + servo stand positioning |

| Cut length tolerance (mm/10 m) | ±2.0 | ±0.5-1.0 | Flying shear + laser verification |

| Dimensional (flange/web, mm) | ±0.8–1.2 | ±0.3–0.6 | Closed-loop gap control |

| Débris d'installation (%) | 3-5 | 1-2 | Digital recipes + SPC |

| Consommation d'énergie (kWh/tonne) | 120-160 | 75-100 | IE5 motors + regen drives |

| Defect rate (PPM) | 2,000–5,000 | <800 | Inline cameras/lasers |

Références autorisées :

- AISI/CFSEI cold-formed design and roll forming notes: https://www.cfsei.org

- ASTM A653/A792 coated steels; A568 sheet tolerances: https://www.astm.org

- ISO 50001 energy management systems: https://www.iso.org/standard/69426.html

- The Fabricator (technical articles on roll forming): https://www.thefabricator.com

- WorldAutoSteel (AHSS resources): https://www.worldautosteel.org

Derniers cas de recherche

Case Study 1: Closed-Loop Length Control Cuts Scrap on Automotive Rails (2025)

Background: An automotive Tier-1 supplier producing HSLA C-channel rails faced ±3 mm length drift at 70 m/min, causing assembly misfits.

Solution: Added dual-encoder flying shear control, inline laser length gauge, and temperature-compensated recipes linked to coil ID.

Results: Cut length variation reduced to ±0.8 mm over 8 m; setup scrap dropped from 4.1% to 1.6%; OEE improved by 9% over 6 months.

Case Study 2: AHSS Roll Forming Without Edge Cracking for Warehouse Racking (2024)

Background: Racking OEM transitioned from 280 MPa to 550 MPa steel to reduce weight but encountered flange micro-cracks.

Solution: Re-optimized pass progression, increased roll diameter on critical passes, introduced micro-lubrication and edge conditioning, and polished rolls to Ra ≤0.2 µm.

Results: Eliminated edge cracking at 1.0 mm thickness; maintained 65 m/min; tensile-tested samples met design loads with 7% mass reduction.

Avis d'experts

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions and AHSS expert

Viewpoint: “When forming AHSS on roll lines, pass progression and lubrication strategy are as critical as grade selection. Small changes in roll radius and entry edge quality can prevent most cracking issues.” - Katey Odgen, Director of Manufacturing Engineering, MetalForming Inc.

Viewpoint: “Best-in-class Steel Roll Forming Machines now ship with native OPC UA and recipe governance. That digital layer is what unlocks fast, repeatable changeovers and audit-ready traceability.” - Prof. Katsuhiro Nakajima, Institute of Industrial Science, University of Tokyo

Viewpoint: “Inline, non-contact metrology has matured. Length, camber, and twist monitoring with automatic feedback is essential to hit sub-millimeter tolerances at speed without over-tightening roll gaps.”

Outils/ressources pratiques

- CFSEI/AISI specifications and design guides: https://www.cfsei.org

- ASTM standards for sheet, coatings, and tolerances (A568, A653, A792, A924): https://www.astm.org

- Keyence and Cognex inline measurement/vision systems: https://www.keyence.com et https://www.cognex.com

- The Fabricator—roll forming troubleshooting hub: https://www.thefabricator.com

- AutoForm and COPRA RF for roll tooling design/simulation: https://www.autoform.com et https://www.data-m.de

- NIST Manufacturing Extension Partnership energy resources: https://www.nist.gov/mep

- ISO 13849 functional safety for machinery (overview): https://www.iso.org

Dernière mise à jour : 2025-10-20

Changelog : Added 5 FAQs focused on Steel Roll Forming Machine capabilities, tolerances, and maintenance; inserted 2025 trend analysis with benchmark table and authoritative references; provided two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

Prochaine date de révision et déclencheurs : 2026-04-15 or earlier if ASTM/AISI standards change, AHSS adoption exceeds 30% of orders, or major vendors release sub-15-minute automatic cassette changeover systems