Les palplanches en C sont un élément essentiel de la construction moderne, car elles assurent le soutien structurel et la stabilité des bâtiments. C'est pourquoi la demande de profileuses pour profilés en C a considérablement augmenté ces dernières années. Toutefois, compte tenu du grand nombre d'options disponibles sur le marché, il peut être difficile de choisir la machine la mieux adaptée à vos besoins spécifiques. C'est pourquoi nous avons créé le guide ultime des profileuses C-purlin. Dans ce guide complet, nous aborderons tout ce que vous devez savoir sur les profilés en C, leur processus de formage et la manière de choisir la meilleure machine pour votre entreprise. Que vous soyez un entrepreneur chevronné ou un novice dans le secteur de la construction, ce guide est fait pour vous. C'est parti !

Qu'est-ce qu'une Machine de formage de rouleaux de pannes C ?

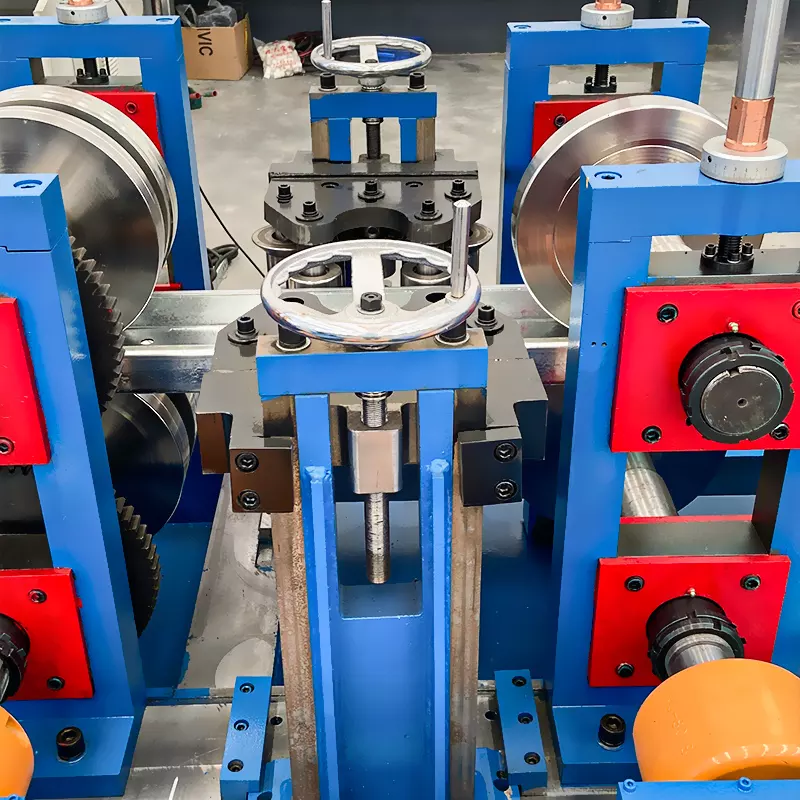

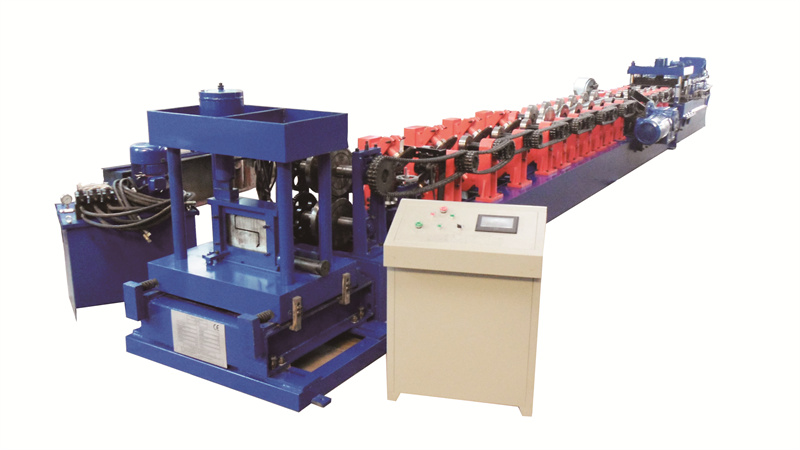

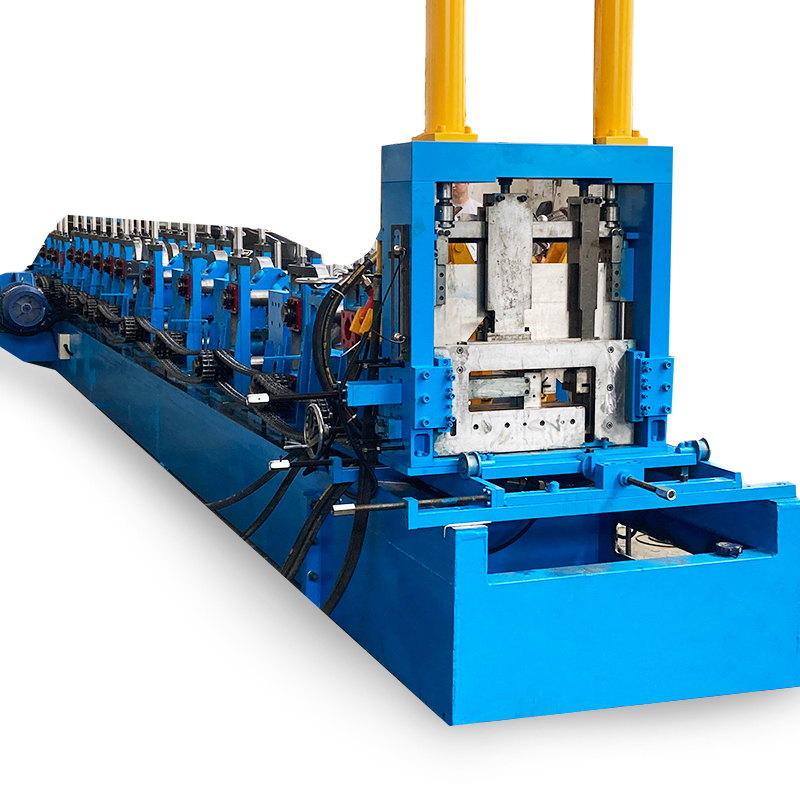

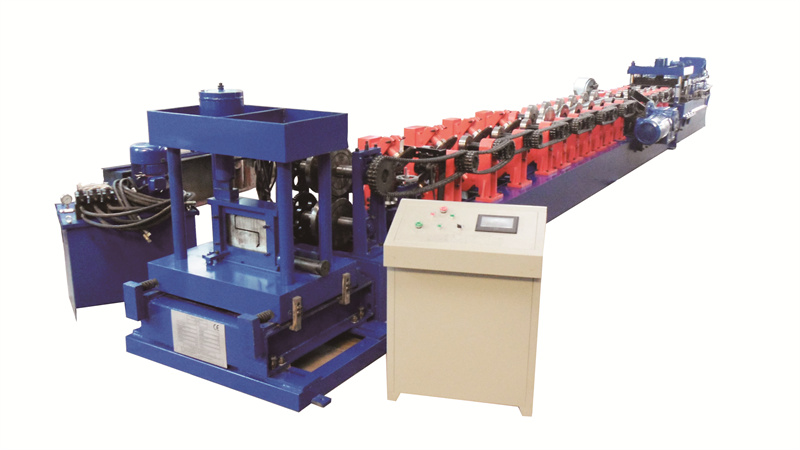

UN Machine de formage de rouleaux de panne C est un type de machine qui est utilisé pour créer des pannes en C. Ces machines sont conçues pour créer des composants métalliques utilisés dans diverses applications de construction. Il existe de nombreux types différents de profileuses de pannes C disponibles sur le marché, chacune avec ses propres avantages et inconvénients.

Types de machines de formage de rouleaux de pannes C

Il existe plusieurs types de panne C forme rouleau machine disponible sur le marché, chacune avec ses propres avantages et inconvénients. Voici un aperçu de certaines des options les plus populaires :

- Machines à une panne : Ces machines sont conçues pour produire une panne à la fois, ce qui les rend idéales pour les petites séries de production. Cependant, ils ne sont pas aussi efficaces que les machines multi-pannes et peuvent être plus coûteux à exploiter.

- Machines multi-pannes : ces machines peuvent produire plusieurs pannes à la fois, ce qui les rend beaucoup plus efficaces que les machines à une seule panne. Cependant, ils peuvent être plus coûteux à acheter et à exploiter.

- Machines à pannes portables : ces machines sont conçues pour être portables, de sorte qu'elles peuvent être utilisées dans une variété d'endroits. Ils sont généralement moins chers que les autres types de machines à pannes, mais ils peuvent ne pas être aussi durables ou efficaces.

Avantages d'une machine de formage de rouleaux de pannes C

- Efficacité accrue : la machine de formage de rouleaux de pannes AC peut aider à augmenter l'efficacité de votre processus de fabrication. En effet, ces machines sont conçues pour créer rapidement et facilement des pannes en C, qui peuvent ensuite être utilisées dans une variété d'applications de construction.

- Coûts réduits : Un autre avantage majeur des profileuses de pannes C est qu'elles peuvent aider à réduire les coûts globaux associés à votre processus de fabrication. En effet, ces machines peuvent vous aider à économiser du temps et de l'argent sur les coûts de main-d'œuvre, ainsi que sur les coûts des matériaux.

- Précision accrue : par rapport à d'autres méthodes de fabrication de pannes en C, telles que le formage à la main ou l'emboutissage, le profilage offre une précision et une cohérence accrues. Cela signifie que vous pouvez être sûr que le produit final répondra à vos exigences et spécifications spécifiques. De plus, cette précision accrue contribue également à réduire les déchets et les rebuts au cours du processus de fabrication.

-

Machine à puriner C Z à changement automatique

Machine à puriner C Z à changement automatique -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Machine de formage de rouleaux de panne CZ à taille variable automatique

Machine de formage de rouleaux de panne CZ à taille variable automatique -

Machine de formage de rouleaux de panne Z à taille variable automatique

Machine de formage de rouleaux de panne Z à taille variable automatique -

Machine de formage de rouleaux de panne CU à taille variable automatique

Machine de formage de rouleaux de panne CU à taille variable automatique -

Machine de formage de rouleaux de pannes CZ à changement rapide entièrement automatique

Machine de formage de rouleaux de pannes CZ à changement rapide entièrement automatique -

Rouleau de panne Omega formant la machine

Rouleau de panne Omega formant la machine -

CZ Purlin Roll formant la machine

CZ Purlin Roll formant la machine -

Machine à pannes C à grande vitesse

Machine à pannes C à grande vitesse

Inconvénients d'une machine de formage de rouleaux de pannes C

- Investissement initial : L'un des principaux inconvénients des profileuses de pannes C est qu'elles nécessitent un investissement initial important. En effet, ces machines sont généralement plus chères que d'autres types de machines, telles que les machines de formage à la main ou d'estampage.

- Applications limitées : Un autre inconvénient des profileuses de pannes C est qu'elles sont limitées en termes de types d'applications pour lesquelles elles peuvent être utilisées. Cela est dû au fait que ces machines sont conçues spécifiquement pour créer des pannes en C. Par conséquent, si vous devez créer d'autres types de composants métalliques, tels que des poutres ou des fermes, vous devrez acheter un autre type de machine.

- Coûts de maintenance élevés : Enfin, un autre inconvénient des machines de profilage de pannes en C est qu'elles nécessitent des coûts de maintenance élevés. En effet, ces machines doivent être régulièrement entretenues et entretenues afin de s'assurer qu'elles restent en bon état de fonctionnement.

Pourquoi investir dans une profileuse pour pannes en C ?

Panne CA Forme rouleau Les machines peuvent contribuer au bon fonctionnement de votre entreprise en offrant un certain nombre d'avantages. Voici quelques raisons d'investir dans une machine de formage de rouleaux pour panne c peut être une bonne décision :

Tout d'abord, une profileuse pour pannes en C peut vous aider à gagner du temps. Avec cette machine, vous pouvez produire rapidement et facilement des pannes, qui sont un élément essentiel de la plupart des bâtiments métalliques. De plus, vous n'aurez pas à perdre de temps à couper ou à percer les pannes vous-même.

Deuxièmement, une profileuse de pannes en C peut vous aider à économiser de l'argent. Cette machine est très abordable, surtout si on la compare au coût de l'embauche d'une personne pour couper et percer les pannes pour vous. En outre, vous pourrez réutiliser la machine, ce qui signifie que vous n'aurez à faire l'investissement initial qu'une seule fois.

Troisièmement, une profileuse pour pannes en C est très polyvalente. Elle peut être utilisée pour créer des pannes de tailles et de formes différentes. Cela signifie que vous pourrez créer des pannes qui répondent parfaitement aux besoins de votre bâtiment métallique.

Quatrièmement, une profileuse pour pannes en C est facile à utiliser. Même si vous n'en avez jamais utilisé auparavant, vous pourrez apprendre rapidement à l'utiliser grâce à sa conception conviviale.

Facteurs à prendre en compte lors de l'achat d'une profileuse pour profilés en C

Lorsque vous êtes à la recherche d'une machine de formage de rouleaux de pannes en C, vous devez prendre en compte plusieurs facteurs afin de vous assurer que vous obtenez la meilleure machine possible pour votre entreprise. Ci-dessous, nous discuterons de certains de ces facteurs importants.

- La première chose que vous devez considérer est le type d'entreprise que vous avez et les types de produits ou de matériaux pour lesquels vous utiliserez la machine. Ceci est important car cela vous aidera à déterminer la taille et les capacités dont vous avez besoin de votre machine.

- Un autre facteur à considérer est votre budget. Vous devez vous assurer que vous vous fixez un budget réaliste avant de commencer votre recherche d'une machine de formage de rouleaux de pannes C. De cette façon, vous pouvez affiner vos options et trouver une machine qui correspond à la fois à vos besoins et à votre budget.

- Enfin, vous devez penser à la garantie et au contrat de service qui accompagnent la machine. Ces deux éléments sont importants car ils peuvent protéger votre investissement et garantir que vous tirez le meilleur parti de votre achat.

Les 5 meilleures machines de formage de rouleaux pour pannes C sur le marché

Il y a quelques facteurs à prendre en compte lors de l'achat d'une profileuse pour pannes en c. Voici une liste des cinq meilleures machines disponibles sur le marché :

- L'EBR-1650-25T par Everett Charles Technologies : Cette machine est capable de former des pannes jusqu'à 16 pouces de large et 25 pieds de long. Il a une vitesse de 12 pieds par minute et peut être utilisé par une seule personne.

- Le RBM20-C de Roll Forming Solutions : Cette machine peut former des pannes en c jusqu'à 20 pouces de large et 30 pieds de long. Il a une vitesse de 15 pieds par minute et peut être utilisé par une seule personne.

- Le PBR-18 de Pinnacle Rollforming : Cette machine est capable de former des pannes en c jusqu'à 18 pouces de large et 40 pieds de long. Il a une vitesse de 20 pieds par minute et peut être actionné par deux personnes.

- La CNC-1650-30T de CNC Rollformers : Cette machine est capable de former des pannes jusqu'à 16 pouces de large et 50 pieds de long. Il a une vitesse de 25 pieds par minute et peut être actionné par deux personnes.

- Le RBM30-C de Roll Forming Solutions : Cette machine peut former des pannes en c jusqu'à 30 pouces de large et 60 pieds de long. Il a une vitesse de 30 pieds par minute et peut être actionné par deux personnes.

Comment choisir la machine adaptée à vos besoins ?

Lorsqu'il s'agit de choisir la machine de profilage adaptée à vos besoins, vous devez tenir compte de quelques éléments.

1.Le premier est le type de métal avec lequel vous allez travailler. L'aluminium, par exemple, est un métal plus mou et nécessite un jeu de rouleaux différent de quelque chose comme l'acier.

2. La deuxième chose à considérer est l'épaisseur du métal avec lequel vous allez travailler. Les métaux plus épais nécessitent des machines plus puissantes et peuvent causer des problèmes s'ils ne sont pas manipulés correctement.

3.Enfin, vous devez tenir compte de la vitesse à laquelle vous avez besoin que la machine fonctionne. Des vitesses plus rapides signifient plus de puissance et peuvent causer des problèmes avec des métaux plus fins. Avec tous ces facteurs à l'esprit, vous devriez être en mesure d'affiner vos choix et de trouver la machine idéale pour vos besoins.

La machine de formage de rouleaux de pannes AC peut aider votre entreprise à fonctionner correctement en fournissant un flux continu et ininterrompu de pannes. Ces machines sont conçues pour produire des pannes laminées de précision de haute qualité qui peuvent être utilisées dans une variété d'applications, y compris la toiture, le bardage et la charpente.

Comment utiliser la machine de formage de rouleaux de pannes AC ?

Lors de l'utilisation d'une profileuse pour pannes en C, il est important de suivre attentivement les instructions du fabricant. Dans la plupart des cas, la machine est accompagnée d'un ensemble d'instructions détaillées qu'il convient de suivre pour garantir un fonctionnement correct. En outre, il est important de s'assurer que la zone où la machine sera utilisée est propre et exempte de débris avant de commencer à travailler.

Une fois la machine installée et prête à l'emploi, la première étape consiste à charger le matériau dans la table d'alimentation. Le matériau doit être placé uniformément sur la table et ne doit pas dépasser la largeur de l'ouverture de la machine. Ensuite, l'opérateur devra sélectionner la matrice appropriée pour le travail à effectuer.

Une fois la matrice sélectionnée, l'étape suivante consiste à ajuster les rouleaux pour créer l'épaisseur souhaitée pour les pannes. Les réglages du rouleau varient en fonction du type de métal utilisé et de l'épaisseur souhaitée. Une fois les rouleaux correctement réglés, ils peuvent être verrouillés en place afin qu'ils ne bougent pas pendant le fonctionnement.

L'étape suivante consiste à commencer à alimenter la machine en matériau. La vitesse à laquelle cela est fait dépendra à la fois de l'épaisseur des pannes produites et de la vitesse de la machine. Une fois que le matériau a été introduit dans la machine, il est important d'utiliser une barre de poussée pour maintenir le matériau en place pendant qu'il est roulé.

La dernière étape consiste à inspecter chaque panne à sa sortie de la machine. L'opérateur doit vérifier s'il y a des défauts ou des imperfections et faire les ajustements nécessaires. Une fois terminées, les pannes peuvent être utilisées dans n'importe quelle application qui en a besoin.

Conclusion

En conclusion, une profileuse pour profilés en C est un investissement précieux pour toute entreprise de construction désireuse d'améliorer sa productivité et ses résultats. En comprenant les différents facteurs qui influent sur les performances de ces machines, vous serez en mesure de choisir celle qui répond le mieux à vos besoins et de maximiser votre retour sur investissement. Grâce aux connaissances acquises dans ce guide, vous pourrez acheter et utiliser en toute confiance une profileuse pour profilés en C qui vous permettra de rationaliser votre processus de production, de réduire les déchets et d'obtenir des résultats de qualité constante. N'hésitez donc pas à profiter des avantages offerts par les profileuses C-purlin et commencez à améliorer votre activité dès aujourd'hui !

Autres questions fréquemment posées (FAQ)

1) Quelle gamme de dimensions une profileuse moderne pour pannes en C peut-elle traiter sans changer d'outillage ?

Les machines à changement de format automatique (C/U/CZ) couvrent généralement une laize de 80 à 300 mm et une hauteur de collerette de 40 à 100 mm avec une épaisseur de 1,2 à 3,0 mm en utilisant des supports servo-réglables et des entretoises motorisées ; les changements de cassette s'étendent au-delà de cette gamme.

2) À quelle vitesse une profileuse pour profilés en C peut-elle fonctionner tout en respectant les tolérances ?

Lignes compactes : 20-40 m/min ; lignes à grande vitesse : 60-120 m/min pour les aciers de construction standard (G350-G550). Grâce au contrôle en boucle et à la surveillance de la rectitude par laser, les tolérances typiques sont de ±0,5 mm sur la largeur et de ±0,5° sur l'angle de la bride.

3) Quelles sont les nuances d'acier recommandées pour les courroies en C ?

Les qualités courantes comprennent l'ASTM A653/A1008 (50-80 ksi), l'EN S350GD-S550GD avec revêtement Z275-Z450, et le pré-galvanisé ou le ZAM (Zn-Al-Mg) pour la résistance à la corrosion. L'acier inoxydable et l'aluminium sont réalisables avec une géométrie de rouleau et une lubrification spécifiques.

4) Le poinçonnage et le découpage peuvent-ils être intégrés en ligne sur une profileuse pour pannes en C ?

Oui. Les modules de poinçonnage asservi ou les presses de pré-poinçonnage peuvent ajouter des fentes, des trous de bande et des pénétrations de service en synchronisation avec le retour d'information de l'encodeur. Cela permet de réduire les opérations secondaires et de maintenir la précision du trou par rapport à la longueur à ±0,5-1,0 mm.

5) Quels sont les principaux facteurs de coût des lignes de profilage de pannes en C ?

- Outils/cassettes et mécanismes de changement rapide

- Servocommandes et contrôles PLC/HMI (OPC UA, stockage des recettes)

- Poinçonnage/découpe (cisaillement à la volée ou rotatif)

- Manipulation de bobines (dérouleur, redresseur) et empileurs

- Sécurité (barrières immatérielles, verrouillages) et conformité CE/UL

2025 Tendances de l'industrie pour les profileuses de pannes en C

- Le changement de format automatique domine : Transitions de moins de 10 minutes entre les profils C/U/Z grâce à des supports servo-réglables et des cassettes divisées.

- Jumeaux numériques et métrologie en ligne : La détection de la force du support, la mesure de la rectitude et de l'inclinaison basée sur la vision et l'optimisation des passes par l'IA ont permis de réduire les déchets 15-25%.

- Formation durable : Adoption plus large des revêtements Zn-Al-Mg et des lubrifiants secs/à faible teneur en COV ; récupération d'énergie lors des phases de décélération.

- Connectivité MES par défaut : Intégration OPC UA/MQTT pour l'OEE, la généalogie des bobines et le contrôle des recettes par signature électronique.

- Tendance UHSS : Utilisation croissante d'aciers 550-700 MPa pour des portées plus longues avec un poids plus léger, nécessitant des rayons de laminage inférieurs plus importants et une progression raffinée des passes.

2025 Données instantanées sur la production de C-Purlin

| Métrique | 2023 | 2024 | 2025 (estimation) | Notes/Source |

|---|---|---|---|---|

| Part des nouvelles lignes de pannes C avec changement de taille automatique | 46% | 55% | 66-70% | Divulgations des équipementiers ; enquêtes auprès des PME et de l'industrie |

| Temps de changement médian (profil/taille) | 28 min | 18 min | 9-12 min | Critères de référence OEM |

| Lignes connectées à MES/ERP (OPC UA/MQTT) | 40% | 49% | 60%+ | Groupe consultatif ARC ; MESA |

| Adoption de bobines revêtues de Zn-Al-Mg dans les pannes | 12% | 18% | 25-30% | Rapports des producteurs d'acier (SSAB/Nippon/Arcelor) |

| Taux de rebut typique sur les lignes assistées par l'IA | 3.5% | 3.0% | 2.3-2.8% | Compilations de cas MESA/SME |

| Consommation d'énergie par tonne formée (kWh/t), lignes à haut rendement | 165 | 155 | 140-148 | Orientations de l'AIE en matière d'efficacité industrielle, données des équipementiers |

Références autorisées :

- MESA International : https://www.mesa.org

- Groupe consultatif ARC : https://www.arcweb.com

- Agence internationale de l'énergie : https://www.iea.org

- SSAB Zn-Al-Mg info : https://www.ssab.com

- ASTM A653/A1008 : https://www.astm.org

Derniers cas de recherche

Étude de cas 1 : Dimensionnement automatique d'une ligne C/U/Z avec optimisation des passages par l'IA (2025)

Contexte : Un équipementier régional spécialisé dans les systèmes de construction était confronté à de longs changements (25-35 min) et à des déchets de 3,8% sur des pannes G550 C de 1,5-2,5 mm.

Solution : Mise en œuvre d'une profileuse de pannes en C à taille automatique servo-motorisée avec contrôle de la force de la cage en boucle fermée, inspection de la rectitude par laser en ligne et jumeau numérique pour le réglage de la progression de la passe. Intégration d'OPC UA au MES de l'usine pour l'EEO et la généalogie des bobines.

Résultats : Temps de changement réduit à 11 minutes ; rebut à 2,4% ; rendement au premier passage augmenté de 93% à 98% ; énergie par tonne en baisse de 9%.

Étude de cas n° 2 : Transition Zn-Al-Mg pour les pannes côtières (2024)

Contexte : Un fabricant fournissant des entrepôts côtiers était confronté à une corrosion prématurée avec des revêtements Z275 standard.

Solution : Passage à des bobines de Zn-Al-Mg et optimisation de la lubrification pour éviter le décollement du revêtement ; ajout d'une passivation après la formation et de passes à rayon doux pour atténuer les microfissures.

Résultats : La performance au brouillard salin s'est améliorée >2× par rapport à Z275 ; les retours sur le terrain ont baissé de 65% en 12 mois ; aucun rechrome de l'outillage n'a été nécessaire au-delà de 10 000 tonnes en raison de la réduction de l'abrasion.

Avis d'experts

- Dr. Helena Park, directrice de l'Advanced Forming, Korean Institute of Industrial Technology (KITECH)

Point de vue clé : "Les signatures de force à chaque support prédisent le retour élastique de manière plus fiable que la géométrie seule. En les combinant avec des jumeaux numériques, il est possible d'effectuer des vérifications automatiques des passes qui stabilisent l'angle de la bride sur les pannes minces et à haute résistance." - Marco Giannini, directeur de l'exploitation, EuroProfile Building Systems

Point de vue clé : "Si votre machine de profilage de pannes en C ne peut pas effectuer un changement vérifié en moins de 15 minutes avec une signature électronique de la recette, votre actif ne sera pas compétitif sur le marché à court terme de 2025". - David Nguyen, Chaire de structures métalliques, Université de Nouvelle-Galles du Sud

Point de vue clé : "Les revêtements Zn-Al-Mg constituent un changement d'étape pragmatique pour les pannes dans les environnements agressifs - il suffit de les associer à une lubrification à faible cisaillement et à des rayons plus grands pour protéger le revêtement pendant le formage".

Outils et ressources pratiques

- Spécification nord-américaine AISI S100 pour l'acier formé à froid : https://www.cfsei.org

- Eurocode 3 (EN 1993) : informations sur la conception des éléments formés à froid : https://eurocodes.jrc.ec.europa.eu

- OPC Foundation (OPC UA pour la connectivité des machines) : https://opcfoundation.org

- Ressources NIST Smart Manufacturing (OEE, interopérabilité) : https://www.nist.gov

- Données techniques SSAB Zn-Al-Mg pour le formage : https://www.ssab.com

- MESA International (meilleures pratiques MES/OEE) : https://www.mesa.org

- Articles techniques de PME sur le profilage : https://www.sme.org

- Normes ASTM (A653/A1008, A1046/A1046M pour Zn-Al-Mg) : https://www.astm.org

Dernière mise à jour : 2025-10-22

Changelog : Ajout de 5 nouvelles FAQ ; tendances 2025 avec tableau de données ; deux études de cas récentes spécifiques à la production de pannes C/U/Z ; trois points de vue d'experts ; outils/ressources curatés avec des liens faisant autorité.

Prochaine date de révision et déclencheurs : 2026-04-22 ou plus tôt en cas de mises à jour majeures des spécifications de l'acier formé à froid AISI/Eurocode, de nouvelles technologies de changement de taille automatique des équipementiers ou de changements importants dans les directives relatives au formage du Zn-Al-Mg.