Perfiladoras de estanterías verticales permiten la producción eficiente in situ de columnas verticales de acero estructural que soportan los sistemas de estanterías de almacenamiento. Esta guía proporciona a fabricantes, contratistas y propietarios de edificios especificaciones técnicas detalladas, configuraciones, comparaciones y consideraciones a la hora de invertir en estas soluciones de sistemas automatizados de perfilado especiales.

Introducción a la máquina perfiladora de estanterías verticales

Los montantes de estantería perfilados ofrecen ventajas únicas frente a otras alternativas:

- Fabricación bajo demanda adaptada a los calendarios de implantación

- El punzonado en línea y la inserción de soportes reducen la fabricación secundaria

- Baja inversión en equipamiento para pequeños productores regionales

- Sistemas ágiles de remolque desplegables cerca del lugar del proyecto según sea necesario

- Reduce los envíos desde ubicaciones externas de fabricantes de estanterías

Esta guía cubre los factores clave para evaluar las perfiladoras especiales que producen componentes estructurales para estanterías:

- Principio de funcionamiento y resumen del proceso

- Comparación de tipos - Remolque móvil frente a sistemas de fábrica

- Gamas de materiales, colores y calibres

- Velocidad de conformado, precisión y flexibilidad dimensional

- Funciones integradas - Perforación, inserción de soportes

- Bandas de precios de proveedores y disponibilidad regional

- Requisitos de instalación y planificación del emplazamiento

- Funcionamiento, cambios y mantenimiento preventivo

- Ventajas e inconvenientes: estanterías perfiladas frente a estanterías montadas in situ

- Preguntas frecuentes sobre normas de construcción y códigos sísmicos

Principio de funcionamiento de las líneas de perfilado vertical de estanterías

El perfilado transforma gradualmente la bobina de acero estructural en perfiles portantes en forma de C o Z mediante una serie de etapas de doblado y calibrado de la matriz del rodillo. Cuadro 1 representa los pasos típicos del proceso en secuencia:

| # | Estación | Propósito |

|---|---|---|

| 1 | Desaceitado | Hoja cargada en bobina desbobinadora motorizada |

| 2 | Alimentación | Hoja enhebrada a través de los rodillos de alimentación iniciales |

| 3 | Formando | Chapa conformada progresivamente a través de matrices de laminación |

| 4 | Perforación | Orificios estampados para el acoplamiento de la viga horizontal |

| 5 | Inserción de hardware | Los corchetes se insertan automáticamente |

| 6 | Corte | Columnas formadas cortadas a medida |

| 7 | Evacuación | Montantes acabados expulsados para su recogida |

Los servomotores eléctricos controlan con precisión la longitud de las piezas, la separación de los orificios, la sincronización de la cuchilla de la cizalla y la inserción de los herrajes para producir estanterías con una estricta tolerancia dimensional que facilita el montaje.

Con la integración de velocidades y alimentaciones de nivel 2 adecuadamente desarrolladas, combinada con una rigidez especialmente diseñada, surge una notable flexibilidad de innovación mediante la manipulación de variables óptimas aguas abajo. Factores como la plasticidad del flujo de material en concentraciones de tensión de deformación determinadas mediante la iteración de simulación guían la configuración de recetas de precisión en líneas de conformado avanzadas.

Las pruebas de preproducción de precisión cuidadosamente diseñadas, combinadas con la verificación refinada de nivel 3, generan conocimientos de ingeniería de procesos para dar forma con éxito a estanterías estructurales que antes se limitaban a esfuerzos manuales.

Comparación entre las máquinas de remolque móvil y las máquinas verticales de fábrica

Bastidor vertical secciones se adaptan a la fabricación repetitiva en plantas regionales fijas. Sin embargo, los contratistas adoptan cada vez más líneas móviles versátiles que ofrecen agilidad logística y se despliegan rápidamente cerca de los lugares de montaje para componentes de gran tamaño, evitando el transporte que exige permisos o costosas escoltas. Cuadro 2 compara capacidades:

| Sistema de remolque móvil | Sistema de fábrica fija | |

|---|---|---|

| Flexibilidad de ubicación | Situado convenientemente cerca del lugar del proyecto | Las construcciones permanentes limitan la agilidad del destino |

| Sección Longitud | Hasta 6 metros apto para contenedores | Hasta 40 pies de longitud |

| Sección Variedad | Perfiles comunes normalizados | Biblioteca de herramientas para una mayor variedad |

| Tasa de proceso | 10 - 25 pies lineales por minuto | 25 - 45 pies lineales por minuto |

| Precisión | +/- 1 mm en longitudes de 8 metros | +/- 0,5 mm en longitudes de 12 metros |

| Informatización | Preparación manual de la producción | Análisis SCADA totalmente automatizados |

Evalúe compromisos como la entrega, la precisión, los cambios rápidos de modelo y las variables de ubicación. La modularidad se adapta a la reubicación frecuente, de modo que las líneas temporales se convierten más tarde en capacidades permanentes avanzadas, al tiempo que se conservan las capacidades primarias. rollo unidades de capital.

Gamas de materiales, colores y calibres

Los montantes estructurales de las estanterías requieren metales que se conformen de forma fiable en secciones transversales huecas concéntricas de alta resistencia laminadas en frío o conformadas en caliente.

Cuadro 3 Muestra los grados y espesores típicos:

| Material | Common Gauges |

|---|---|

| Acero laminado en caliente | 3 - 5 mm de grosor de pared |

| Acero laminado en frío | Espesor de pared de 1,2 - 4 mm |

| Acero inoxidable | 1 - 2,5 mm de grosor de pared |

| Aluminio | 3 - 4 mm de grosor de pared |

Las calidades de acero galvanizado S250GD a S550GD se basan en la disponibilidad regional de existencias, el coste y los objetivos del ciclo de vida de prevención de la oxidación.

Las máquinas de rodillos verticales conforman normalmente espesores desde 0,5 mm de acero hasta chapa de 8 mm, con relaciones de transmisión crecientes para las paredes más pesadas que reparten las tensiones del utillaje entre rodillos verticales adicionales.

Evalúe las especificaciones de los materiales previstos para equilibrar la capacidad de carga nominal de las columnas, los ajustes de las vigas de las estanterías, los métodos de fijación y el presupuesto.

-

Máquina formadora de rollos de panel corrugado

Máquina formadora de rollos de panel corrugado -

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora de rollos de acero de calibre ligero -

Máquina formadora de rollos para fabricar placas de caja de acero

Máquina formadora de rollos para fabricar placas de caja de acero -

Máquina formadora de rollos de riel DIN

Máquina formadora de rollos de riel DIN -

Máquina perfiladora de correas Omega

Máquina perfiladora de correas Omega -

Máquina formadora de rollos CZ Purlin

Máquina formadora de rollos CZ Purlin -

Máquina perfiladora de correas en C totalmente automática de cambio rápido

Máquina perfiladora de correas en C totalmente automática de cambio rápido -

Máquina formadora de paneles de techo con junta alzada

Máquina formadora de paneles de techo con junta alzada -

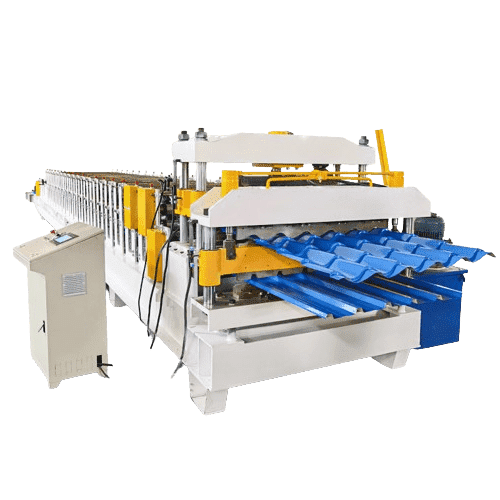

Máquina formadora de rollos de tejas

Máquina formadora de rollos de tejas

Velocidad de conformado, precisión y flexibilidad dimensional

En función de la complejidad del perfil formulario entre 10 y 45 pies lineales por minuto con relaciones de precisión y velocidad.

Cuadro 4 indica rangos normales de expectativas:

| Máquina de bajo volumen | Máquina de alta velocidad | |

|---|---|---|

| Tarifa | 10 - 20 pies/min | 25 - 45+ pies/min |

| Tolerancia | +/- 1,5 mm | +/- 1,0 mm |

| Stands | 10 - 12 puestos | 15 - 22 puestos |

| Sección Alcance | 1-2 perfiles | 10+ juegos de herramientas de cambio rápido |

Las robustas plataformas con bastidores reforzados resisten 300 kN de fuerza de desenrollado, mientras que las altas velocidades exigen una secuencia de precisión a través de las matrices de rodillos subsiguientes hasta los perfiles acabados.

La flexibilidad del diseño depende del utillaje de cambio rápido disponible para las combinaciones de profundidad, anchura de pestaña, patrones de taladros y planitud del alma vertical en las formas estructurales Z, C y L comunes. Cuantifique las expectativas dimensionales al investigar las capacidades de los equipos.

Características en línea: Perforación e inserción de soportes

Las estanterías estructurales requieren herrajes que acoplen los componentes, por lo que las mejoras modulares para la fabricación en línea aumentan la productividad:

Cuadro 5

| personalización | Descripción |

|---|---|

| Perforación | Orificios verticales de la columna para el acoplamiento de la viga |

| Inserción del soporte | Clips de acoplamiento para vigas horizontales |

| Gofrado | Logotipos decorativos en la superficie |

| Marcas | Números de pieza, códigos de serie para la trazabilidad |

| Advertencias de seguridad | Instalación de indicadores de conductos eléctricos |

Evaluar los requisitos especializados como los patrones de orificios durante el diseño que aumentan la eficiencia de la línea por encima de la carga de costes de las operaciones secundarias.

Los herrajes sencillos para recoger y colocar se adaptan a la perfección. Los patrones de orificios personalizados avanzados pueden requerir troqueles de perforación específicos que ralentizan la configuración. Evalúe las ventajas y desventajas de la capacidad durante la fase de selección del equipo una vez que tenga claros los requisitos normativos de los mercados globales.

Proveedor Bandas de precios y selección de máquinas

Los fabricantes de perfiladoras de renombre ofrecen líneas verticales especialmente diseñadas con grandes costes de capital inicial que exigen una planificación a largo plazo.

Cuadro 6 indica las gamas generales de precios:

| Configuración de la línea | Precios |

|---|---|

| Sistema básico de remolque manual | $60,000 – $125,000 |

| Sistema de remolque automatizado | $150,000 – $225,000 |

| Molino fijo permanente de fábrica | $250.000 a $500.000+ |

El precio depende en gran medida del grado de automatización, los grados de precisión, la robustez de la plataforma y la flexibilidad diseñada en las máquinas para satisfacer la variedad durante décadas de uso. Existen importantes diferencias regionales de coste entre las fuentes nacionales y las importadas.

Proyectar cuidadosamente los planes de negocio a largo plazo al evaluar el desembolso de capital para equilibrar las actuales limitaciones de efectivo frente al mantenimiento de una producción constante a medida que los pedidos cíclicos fluyen y refluyen.

La verificación de proveedores ayuda a navegar por la complicada adquisición de bienes duraderos a través de socios globales con menos transparencia y recursos legales. La interpretación creativa de los requisitos introduce lagunas de capacidad no verificadas que revelan equipos de anclaje posteriores al pago. Recuperar las deficiencias operativas resulta exponencialmente más costoso durante décadas de producción obstaculizada. La plataforma de velocidad permite o dificulta intrínsecamente los volúmenes futuros, por lo que una diligencia debida rigurosa en torno al dominio del diseño y las disposiciones de actualización merece la ponderación adecuada a la hora de decidir entre el precio inicial y la entrega de capacidades fiables a largo plazo que valgan mucho más que el valor de catálogo a lo largo de la vida útil prevista del sistema. La verificación metódica y disciplinada es obligatoria.

Requisitos de planificación de la instalación

La maquinaria especializada de perfilado de bastidores estructurales requiere una planificación exhaustiva para recibir las costosas líneas de producción de varias toneladas sin que se produzcan daños en los cimientos o en la entrega.

Cuadro 7 consideraciones generales sobre el emplazamiento:

| Factor | Detalles Lista de control |

|---|---|

| Espacio/Acceso | Medir la altura y anchura de las puertas para garantizar el paso libre. Verificar el recorrido del aparejo evitando obstrucciones del edificio. |

| Cimientos de hormigón | Diseñar almohadillas gruesas que impidan la vibración de la máquina. Permitir la excavación de zanjas subterráneas para el acceso a los servicios públicos |

| Fuente de alimentación | Confirmar el transformador y la distribución para apoyar las transmisiones |

| Comunicaciones de red | Cableado Ethernet para sistemas de supervisión y canalización de datos |

| Aire comprimido | Línea de aire limpia/seca para inserción de herrajes |

| Iluminación | Iluminación LED completa en toda la longitud de la línea de bobinado |

| Revestimiento | Revestimiento metálico aislante para la protección acústica del personal |

| Controles de seguridad | Protecciones, alfombras de seguridad y haces infrarrojos |

| Logística | Coordinar la descarga del camión de reparto |

Una planificación minuciosa combinada con una comunicación eficaz en la obra evita retrasos y gastos adicionales al preparar las bases de los equipos antes de la entrega de la línea de producción.

Diseñe cuidadosamente los sustratos de las máquinas, las cargas eléctricas, el aire comprimido y los requisitos de acabado durante las fases iniciales de concepción, en lugar de alterar reactivamente el entorno tratando de instalarlo a posteriori. Una preparación responsable agiliza la puesta en marcha de las instalaciones y la formación de los trabajadores que ponen en marcha las nuevas capacidades de la fábrica.

Funcionamiento, formación y mantenimiento preventivo

La maquinaria de perfilado vertical de estanterías especializadas se basa en la interacción orquestada entre secuencias de fabricación automatizadas guiadas por una instrumentación debidamente calibrada que sincroniza cientos de accionamientos a lo largo de todo el flujo de la cadena de proceso.

Las funciones del personal incluyen:

- Conductor - Dirige las órdenes de programación diarias a la vez que posiciona las habilidades de los trabajadores para ejecutar sin problemas los cambios de secuencia de trabajo planificados entre los lotes de actividad de la máquina A y B para producir piezas de forma eficaz sin lesiones ni violaciones de la calidad a través de la supervisión.

- Operadores - Carga cuidadosamente bobinas pesadas utilizando grúas aéreas mientras supervisa la alineación de la alimentación para evitar distorsiones en el seguimiento de la chapa a través de las estaciones de conformado posteriores. Revisa continuamente las dimensiones del perfil de la columna de forma visual, deteniendo los defectos antes de que se produzca un valor añadido secundario.

- Técnico de calidad - Valida las geometrías acabadas utilizando mediciones calibradas, evaluando las longitudes verticales, la posición de los orificios y la alineación de la inserción del hardware con los planos de ingeniería. Señala cualquier condición fuera de tolerancia para la parada de la línea, inspeccionando la causa raíz originada por defectos de la materia prima, desviación gradual de las herramientas desgastadas, desviaciones de la fuerza de sujeción o ejecución anómala del código del bucle de control del software que se amplifica con el tiempo de ejecución.

- Jefe de mantenimiento - Mantiene la integridad de los equipos mediante la sustitución preventiva rutinaria de los componentes desgastados y el diagnóstico de averías, determinando por qué se han producido los fallos funcionales y organizando al personal especializado para corregir rápidamente el sistema y devolverlo a su estado normal.

- Cable eléctrico - Domina el software, los sensores y el análisis de datos, incluidas las mejoras del código PLC más allá de los ajustes genéricos de fábrica mediante el ajuste de las ganancias del servo y la sincronización del movimiento. Supervisa la seguridad de la información y la integridad de las copias de seguridad a la vez que envía capturas de errores para actualizaciones de firmware de ingeniería externa.

- Especialista en herramientas - Metrólogo capaz de cuantificar geometrías de alineación de soportes de rodillos hasta en el régimen de micras utilizando dispositivos de medición de precisión con y sin contacto, al tiempo que proporciona soporte mecánico ajustando prensas, células de carga, calibración de paralelismo y modificaciones de matrices internas que optimizan aún más las tasas de rendimiento o permiten un mantenimiento acelerado de los componentes desgastados antes de que se produzcan pérdidas generales en el equipo.

Planificar cuidadosamente los modelos de dotación de personal en todas estas competencias interdisciplinares mediante una combinación de desarrollo del equipo interno y aprovechamiento selectivo de socios especialistas externos. Presupuestar programas de formación exhaustivos para compartir las mejores prácticas entre instalaciones hermanas, reconociendo al mismo tiempo la inevitable necesidad de procedimientos operativos personalizados que aborden los matices específicos de las líneas personalizadas e incorporen de forma responsable la sabiduría por la que tanto se ha luchado. Buscar la orientación de consultores experimentados que establezcan protocolos estándar detallados que eleven la vigilancia de la seguridad a través de generaciones de liderazgo. Reconocer el largo camino para alcanzar la madurez de la capacidad a lo largo de los años, lo que requiere un compromiso inquebrantable a pesar de las inversiones de capital iniciales. La paciencia, la planificación anticipada y la disponibilidad de conocimientos especializados en la materia evitan que se atrofie la entrega de capacidades, lo que perjudica gravemente la fiabilidad y la capacidad de respuesta al volumen.

Ventajas e inconvenientes: estanterías perfiladas frente a estanterías montadas

Los componentes de las estanterías de paletización perfiladas ofrecen ventajas, pero también limitaciones, con respecto a las alternativas tradicionales fabricadas y ensambladas:

Cuadro 8

| Parámetro | Perfilado | Montaje in situ |

|---|---|---|

| Velocidad | Instalación muy rápida tras el encofrado | Fabricación manual pieza a pieza más lenta |

| Eficacia | Proceso automatizado con menos mano de obra en general | Gran intensidad de mano de obra |

| Alineación | Fiabilidad superior de alineación de orificios | Riesgo de lagunas en las conexiones |

| Fuerza | El espesor total bloquea la trayectoria de la carga | Articulaciones individuales de las articulaciones de las hojas |

| Coste del equipo | Importante inversión única | Inferior: utiliza las herramientas existentes |

Otras consideraciones:

- El laminado alcanza longitudes imposibles de levantar manualmente

- Los controles garantizan una coherencia precisa que evita la repetición de trabajos en cascada

- Bajo mantenimiento a largo plazo durante toda la vida útil de la estantería

- Integración más sencilla de los carteles de seguridad durante el conformado

- Riesgos de daños durante el transporte y la instalación de los anclajes de hormigón

La evaluación de la productividad, la calidad y los costes determina las técnicas óptimas para fabricar componentes de estanterías de almacenamiento de acero en volúmenes sostenibles. Los costes únicos de adquisición de equipos se amortizan a lo largo de la capacidad de producción anual futura, superando la fabricación manual variable que depende de una disponibilidad de mano de obra irregular. Cuando se diseñan de forma responsable siguiendo normas de calidad estrictas, las máquinas automatizadas aumentan la previsibilidad de la producción, que de otro modo sería inalcanzable si se dependiera únicamente de la vulnerabilidad de la mano de obra, propensa a lagunas de capacidad sin herramientas estandarizadas que apliquen barandillas disciplinadas. Tras reconocer la pérdida exponencial de precisión que se produce a partir de ciertos umbrales de longitud inmanejables, el diálogo sensato en torno a los factores de limitación física ayuda a descubrir el punto pragmático de inversión ajustada que equilibra la metodología de producción entre los procesos mecánicos aumentados y la dependencia exclusiva de la disponibilidad de habilidades de subcontratistas especializados. A menudo, la combinación selectiva de enfoques logra el equilibrio adecuado.

Preguntas frecuentes

Cuadro 9 - Consultas de los compradores

| Preguntas más frecuentes | Respuesta |

|---|---|

| ¿Qué capacidad de carga debo esperar por estante? | 50 lbs a 200 lbs de carga media dinámica típica para estanterías de rodillos |

| ¿Puedo obtener acabados con recubrimiento en polvo personalizados? | Sí se integra fácilmente con los sistemas de pretratamiento en línea |

| ¿Qué rango de ajuste del haz es típico? | Ranuras para pernos de nivelación de 50 mm comunes para el asentamiento de esteras de armadura |

| ¿El precio incluye los kits de hardware? | No - único según la preferencia del distribuidor sobre los tipos de tornillos |

| ¿Qué evita los accidentes por desplome de estanterías? | Estricto cumplimiento de las normas de calidad combinado con auditorías in situ obligatorias que comprueban el correcto montaje |

Cuadro 10 - Cuestiones de rendimiento técnico

| Preguntas más frecuentes | Respuesta |

|---|---|

| ¿Cómo se valida la capacidad nominal? | Siguiendo las instrucciones de los ingenieros, los bastidores ensamblados se someten a una simulación de sobrecarga incremental con factores de seguridad |

| ¿Cómo compruebo los daños durante el traslado? | Documentar las fotos de la instalación original, incluidas las marcas del suelo de hormigón, para poder comparar los movimientos. |

| ¿Qué normas de calidad se aplican? | Las directrices RMI MH16.1 rigen la fabricación en EE.UU., mientras que las equivalentes locales se aplican a los destinos de exportación. |

| ¿Deben anclarse los bastidores enrollables? | Sí anclajes de hormigón obligatorios en zonas sísmicas altas según IBC 2018 |

| ¿Con qué frecuencia debo auditar las instalaciones? | Inspecciones anuales para comprobar si hay componentes sueltos, fluencia de la viga o desviaciones de la plomada. |