Introducción al perfilado

La formación de rollos es un proceso de fabricación que consiste en dar forma al metal en un perfil o forma específica. El proceso comienza con una tira larga de metal, que se introduce en una serie de rodillos en una máquina formadora de rollos. A medida que el metal pasa a través de los rodillos, se forma gradualmente en la forma o perfil deseado.

Los componentes básicos de una máquina perfiladora incluyen la sección de entrada, la sección de formación, la sección de corte y la sección de salida. En la sección de entrada, la tira de metal se introduce en la máquina, donde se guía a través de una serie de rodillos para garantizar un ancho y un grosor uniformes. En la sección de formación, la tira de metal se moldea gradualmente en el perfil deseado a medida que pasa a través de una serie de rodillos que aplican presión y doblan el metal.

Una vez que el metal ha adquirido la forma deseada, pasa a la sección de corte, donde se corta a la longitud adecuada. Finalmente, la pieza de metal formada y cortada se traslada a la sección de salida, donde se recolecta y empaqueta para su envío o procesamiento posterior.

Los rodillos de una máquina formadora de rollos están diseñados a medida para producir una forma o perfil específico. Los rodillos funcionan en pares, con el rodillo superior aplicando presión a la tira de metal mientras que el rodillo inferior la sostiene. La forma de los rodillos determina la forma final del perfil metálico.

En general, el perfilado es un proceso de fabricación muy versátil que puede producir una amplia gama de formas y perfiles de metal. Mediante el uso de herramientas y procesos de precisión, las máquinas perfiladoras pueden producir piezas con una calidad y precisión constantes, lo que las convierte en una inversión valiosa para las empresas en una variedad de industrias.

Tipos de máquinas perfiladoras

-

Máquina formadora de rollos de marco de gabinete eléctrico

Máquina formadora de rollos de marco de gabinete eléctrico -

Máquina formadora de rollos de riel DIN

Máquina formadora de rollos de riel DIN -

Máquina formadora de rollos de escalera de cable

Máquina formadora de rollos de escalera de cable -

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico -

Máquina perfiladora de bandeja portacables

Máquina perfiladora de bandeja portacables -

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega)

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega) -

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico -

Máquina formadora de rollos de canal de puntal de montaje solar

Máquina formadora de rollos de canal de puntal de montaje solar -

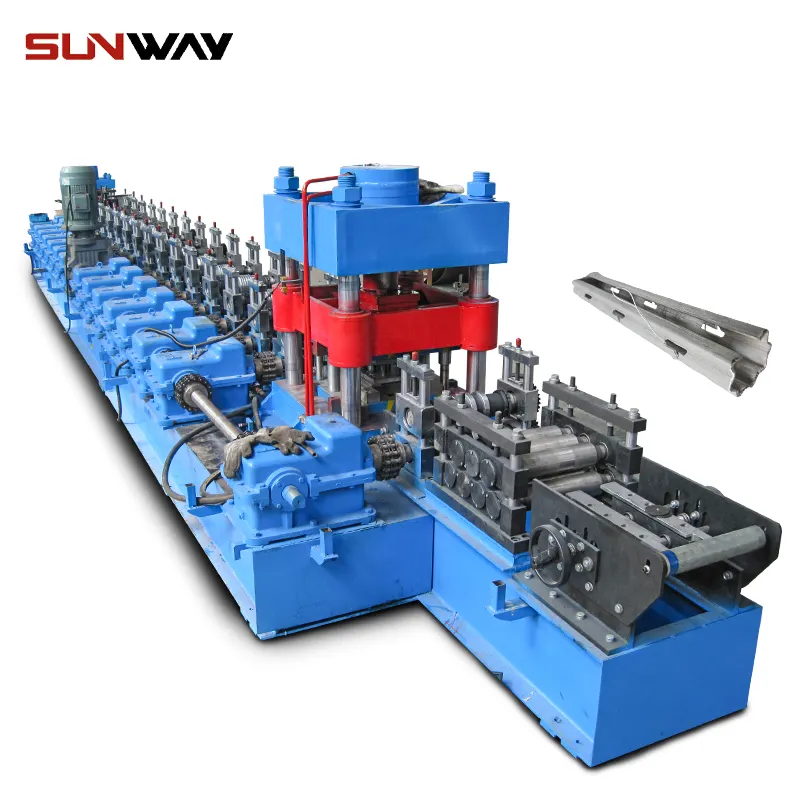

Máquina formadora de rollos de canal de puntal

Máquina formadora de rollos de canal de puntal

Máquinas formadoras de rollos Vienen en varios tipos, cada uno diseñado para satisfacer necesidades específicas de producción. Estos son los principales tipos de máquinas perfiladoras:

Máquinas perfiladoras de un solo nivel: como su nombre indica, las máquinas perfiladoras de un solo nivel tienen un solo nivel de herramientas y pueden producir un perfil a la vez. Estas máquinas son ideales para producir formas simples o lotes de producción de bajo volumen.

Máquinas perfiladoras de rollos dúplex: Las máquinas dúplex tienen dos niveles de herramientas y pueden producir dos perfiles simultáneamente. Esta característica las hace más eficientes que las máquinas de un solo nivel, pero aún están limitadas en cuanto a la cantidad de perfiles que pueden producir.

Máquinas perfiladoras triplex: Las máquinas triplex tienen tres niveles de herramientas y pueden producir tres perfiles simultáneamente. Estas máquinas son más eficientes que las máquinas dúplex y pueden producir una gama más amplia de perfiles.

Máquinas perfiladoras de varios niveles: las máquinas de varios niveles tienen cuatro o más niveles de herramientas y pueden producir múltiples perfiles simultáneamente. Estas máquinas son altamente eficientes y versátiles, lo que las hace adecuadas para series de producción de alto volumen y perfiles complejos.

La principal diferencia entre estos tipos de máquinas perfiladoras es la cantidad de niveles de herramientas que tienen y la cantidad de perfiles que pueden producir a la vez. Las máquinas de un solo nivel son las más simples y menos costosas, pero están limitadas en términos de sus capacidades. dúplex, tríplex y multi nivel las máquinas son más caras pero pueden producir más perfiles simultáneamente, lo que aumenta la eficiencia y reduce el tiempo de producción.

Al elegir una máquina perfiladora, es importante tener en cuenta el tipo de material que se forma, la complejidad de la pieza y el volumen de producción deseado. El tipo de máquina que sea mejor para su negocio dependerá de estos factores, así como de su presupuesto y necesidades de producción.

Componentes de la máquina formadora de rollos

Los cuatro componentes principales de una máquina perfiladora son la sección de entrada, la sección de formación, la sección de corte y la sección de salida. Aquí hay una descripción general de cada sección y cómo funcionan juntas para formar partes:

Sección de entrada: La sección de entrada es donde la tira de metal se introduce en la máquina perfiladora. La tira de metal se guía a través de una serie de rodillos para garantizar un ancho y un grosor uniformes. La sección de entrada también incluye un desenrollador para alimentar la tira de metal a la máquina y un nivelador para enderezar la tira.

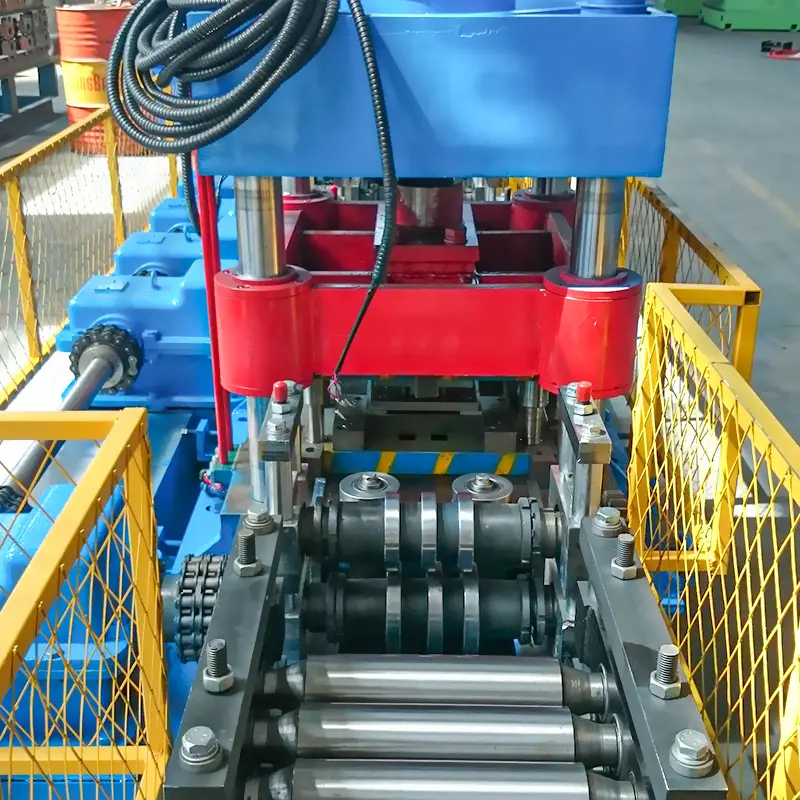

Sección de formación: La sección de formación es donde la tira de metal se forma gradualmente en el perfil deseado a medida que pasa a través de una serie de rodillos. Cada juego de rodillos en la sección de formación aplica presión y dobla el metal de una manera específica para formar el perfil. La forma y la posición de cada rodillo son críticas para producir la forma deseada con precisión.

Sección de corte: una vez que el metal ha adquirido la forma deseada, se mueve a la sección de corte, donde se corta a la longitud adecuada. La sección de corte puede incluir una cizalla, una sierra u otra herramienta de corte para cortar la tira de metal.

Sección de salida: La sección de salida es donde la pieza de metal formada y cortada sale de la máquina y se recoge. La sección de salida puede incluir una cinta transportadora u otro equipo de manejo para mover la pieza terminada al área de empaque o ensamblaje.

Todas estas secciones trabajan juntas para formar piezas mediante el uso de herramientas y procesos de precisión. La tira de metal se forma gradualmente en la forma deseada a medida que pasa a través de la sección de formación, y cada juego de rodillos contribuye a la forma final. La sección de corte asegura que las piezas se corten a la longitud adecuada, y la sección de salida recoge las piezas terminadas para empaquetarlas o procesarlas más.

Aplicaciones de las máquinas perfiladoras

Las máquinas perfiladoras tienen una amplia gama de aplicaciones en diversas industrias. Estos son algunos ejemplos de piezas específicas que se producen comúnmente con máquinas perfiladoras en la industria automotriz, la industria de la construcción y la industria HVAC:

Industria automotriz: las máquinas perfiladoras se utilizan comúnmente en la industria automotriz para producir piezas como parachoques, rieles de techo, vigas de puertas y componentes de chasis. Estas piezas generalmente están hechas de acero de alta resistencia y requieren un conformado de precisión para cumplir con los estrictos estándares de seguridad.

Industria de la construcción: Las máquinas formadoras de rollos se utilizan en la industria de la construcción para producir piezas tales como paneles metálicos para techos y paredes, estructuras de acero y sistemas de canaletas. Estas piezas a menudo están hechas de acero galvanizado o aluminio y requieren una formación precisa para garantizar que encajen correctamente y proporcionen una barrera resistente a la intemperie.

Industria HVAC: Las máquinas formadoras de rollos se utilizan en la industria HVAC para producir piezas como conductos, rejillas de ventilación y componentes de unidades de aire acondicionado. Estas piezas generalmente están hechas de acero galvanizado o inoxidable y requieren un moldeado preciso para garantizar que cumplan con los estrictos estándares de flujo de aire y eficiencia.

En cada industria, las máquinas perfiladoras son valoradas por su capacidad para producir piezas con calidad y precisión constantes. Mediante el uso de herramientas y procesos de precisión, las máquinas perfiladoras pueden producir piezas que cumplen o superan los estándares de la industria, lo que las convierte en una inversión valiosa para las empresas de estas industrias.

Además de estas industrias, las máquinas perfiladoras también se utilizan en una variedad de otras aplicaciones, incluida la producción de muebles, accesorios de iluminación y diversos bienes de consumo. En general, la versatilidad de las máquinas perfiladoras las convierte en una inversión valiosa para cualquier empresa que busque mejorar sus capacidades de fabricación y producir piezas de alta calidad de manera eficiente.

En conclusión, las máquinas perfiladoras vienen en varios tipos y tienen numerosas aplicaciones en todas las industrias, incluidas la automotriz, la construcción y HVAC. Con su capacidad para producir piezas con calidad y precisión constantes, las máquinas perfiladoras son muy valoradas por su eficiencia y versatilidad. Al comprender los diferentes tipos de máquinas perfiladoras y sus respectivas capacidades, las empresas pueden tomar decisiones informadas al seleccionar la máquina adecuada para sus necesidades. Con la máquina adecuada, las empresas pueden mejorar sus capacidades de fabricación y producir piezas de alta calidad que cumplan o superen los estándares de la industria.

Preguntas más frecuentes (FAQ)

- What materials can a roll forming machine process?

- Common: galvanized steel, cold-rolled steel, stainless steel, aluminum, copper. Advanced lines in 2025 also handle high-strength steels (800–1180 MPa) and pre-painted coils with scratch-resistant guides.

- How is roll forming different from press braking or extrusion?

- Roll forming is continuous and best for long, consistent profiles with tight tolerances and high throughput. Press brakes suit short runs and simple bends; extrusion is for non-ferrous metals and complex hollow shapes but with different mechanical properties.

- What factors determine the number of forming stations?

- Profile complexity, material yield strength, thickness, desired line speed, and surface finish. As a rule of thumb: 0.8–1.2 stations per bend feature for mild steel; add ~20–30% for AHSS.

- How do I calculate required motor power for a roll forming line?

- Power ≈ (Forming force × strip speed × safety factor) ÷ efficiency. Vendors often estimate from profile geometry and material properties; include 15–25% reserve for acceleration and cut-off cycles.

- What QA methods are standard in modern roll forming?

- In-line laser profile measurement, vision systems for hole/slot inspection, torque monitoring per stand, SPC charts on critical dimensions, and periodic coupon tensile or hardness tests.

Tendencias del sector de las perfiladoras para 2025

- Shift to high-strength and ultra-high-strength steel (UHSS) profiles for automotive lightweighting with springback compensation built into digital tooling.

- Adoption of AI-driven closed-loop quality control (vision + laser scanning) reducing scrap by 10–25% in high-volume lines.

- Faster changeovers via cassette/tooling cart systems and servo-adjustable stands; typical changeover times now 15–30 minutes for C/Z channels.

- Integration of roll forming with downstream punching, welding, and packaging cells to create single-pass “coil-to-box” lines.

- Increased demand for solar PV mounting hardware, EV battery enclosure components, and data center cable management profiles.

- Energy efficiency upgrades: regenerative drives and variable-frequency motors cut energy use by 8–15% per line.

- Standards and safety: growth in ISO 21920 (profile tolerancing) adoption and enhanced CE/OSHA-compliant guarding with light curtains.

2025 Market Snapshot and Benchmarks

| Métrica (2025) | Valor/Rango | Notas/Fuente |

|---|---|---|

| Global roll forming equipment market size | ~$8.6–9.2B | Industry analyst consensus (2025) from Grand View Research, MarketsandMarkets |

| CAGR forecast (2025–2030) | 6–7% | Driven by construction, PV mounting, automotive UHSS |

| Typical line speed (construction panels) | 30–80 m/min | With integrated punching up to 50 m/min |

| Typical line speed (automotive structural) | 10–30 m/min | Tighter tolerances, thicker/high-strength steels |

| Scrap reduction via in-line AI inspection | 10–25% | Vendor case data (Keyence, Cognex deployments) |

| Average changeover time (cassette tooling) | 15-30 min | For C/Z channel systems |

| Energy savings (regen drives/VFDs) | 8-15% | OEM energy audits (2023–2025) |

Citations:

- MarketsandMarkets, “Roll Forming Machine Market—Forecast to 2030” (2025)

- Grand View Research, “Metal Forming Machine Tools Market” (2025)

- Keyence and Cognex application notes on in-line profile and defect inspection (2024–2025)

Últimos casos de investigación

Case Study 1: AI-Guided Closed-Loop Roll Forming for AHSS Door Beams (2025)

- Background: An automotive Tier-1 supplier needed to form 980 MPa AHSS door intrusion beams with ±0.3 mm tolerance while reducing scrap.

- Solution: Implemented laser profile scanners, camera-based edge tracking, and a machine-learning controller that adjusted stand gaps/angles in real time. Upgraded to servo-driven stands and added predictive tool wear analytics.

- Results: Scrap rate cut from 8.7% to 2.9%; Cp/Cpk improved from 1.11/1.02 to 1.52/1.43; overall equipment effectiveness (OEE) increased by 11%. Energy per part reduced 9% due to adaptive speed control.

Case Study 2: Coil-to-Rack Cable Tray Line with 18-Min Changeovers (2024)

- Background: An electrical infrastructure manufacturer faced short-run variability across cable tray widths and perforation patterns.

- Solution: Deployed a duplex roll forming machine with quick-change cassettes, servo hole punching, and automated recipe management tied to ERP.

- Results: Changeover time dropped from 55 minutes to 18 minutes; throughput up 22%; first-pass yield rose from 93% to 98.5%. Inventory of WIP reduced by 30% through schedule-driven recipes.

Opiniones de expertos

- Dr. Taylan Altan, Professor Emeritus and Director, ERC for Net Shape Manufacturing (The Ohio State University)

- Viewpoint: “For UHSS roll forming, control of incremental strain and stand alignment is paramount. Springback compensation must be designed into tooling and validated by simulation before first coil.”

- Source: ERC/NSM technical notes and conference presentations (2024–2025)

- Mark Thompson, vicepresidente de Ingeniería, Formtek Group

- Viewpoint: “Quick-change cassettes and servo-adjustable tooling have turned high-mix C/Z production into a competitive advantage—if paired with standardized coil data and digital setup sheets.”

- Source: Formtek webinars and application briefs (2025)

- Dr. Zhiming Wang, Senior Materials Engineer, WorldAutoSteel

- Viewpoint: “980–1180 MPa steels are mainstream in 2025 chassis and BIW components; roll forming excels when combined with in-line hole expansion management and edge quality control.”

- Source: WorldAutoSteel technical releases (2024–2025)

Herramientas y recursos prácticos

- COPRA RF (Data M / UBECO): Roll forming design, flower pattern development, and stress analysis

- https://www.ubeco.com

- FormingSuite by FTI: Material utilization and cost modeling for metal forming

- https://www.forming.com

- MSC Simufact Forming: Process simulation for roll forming and metal forming

- https://www.mscsoftware.com/product/simufact-forming

- Keyence LJ-V and Cognex 3D-A1000: In-line profile and defect inspection systems

- https://www.keyence.com y https://www.cognex.com

- WorldAutoSteel AHSS Guidelines: Material data and forming guidance for high-strength steels

- https://www.worldautosteel.org

- ISO Standards

- ISO 21920 (Geometrical product specifications—surface texture)

- ISO 12100 (Machine safety—risk assessment)

- https://www.iso.org

- OSHA Machine Guarding eTool (for U.S. compliance)

- https://www.osha.gov/etools/machine-guarding

Última actualización: 2025-10-21

Registro de cambios: Added FAQ, 2025 trends with data table, two recent case studies, expert opinions with sources, and practical tools/resources aligned to roll forming machine selection and operation

Próxima fecha de revisión y desencadenantes: 2026-04-21 or earlier if new UHSS grades or AI QC standards are released, or if PV mounting hardware standards (UL/IEC) update impacting profile tolerances