El perfilado de vías es un proceso de conformado de metales utilizado para dar forma a chapas metálicas en perfiles personalizados con secciones transversales repetitivas. Perfiladoras de vía están diseñadas para una producción continua y eficaz de piezas metálicas con una calidad constante.

Esta completa guía proporciona información clave sobre los equipos de perfilado de orugas para ayudarle a comprender su funcionamiento, aplicaciones, detalles de especificaciones, opciones de proveedores y mucho más.

Visión general de las perfiladoras de carriles

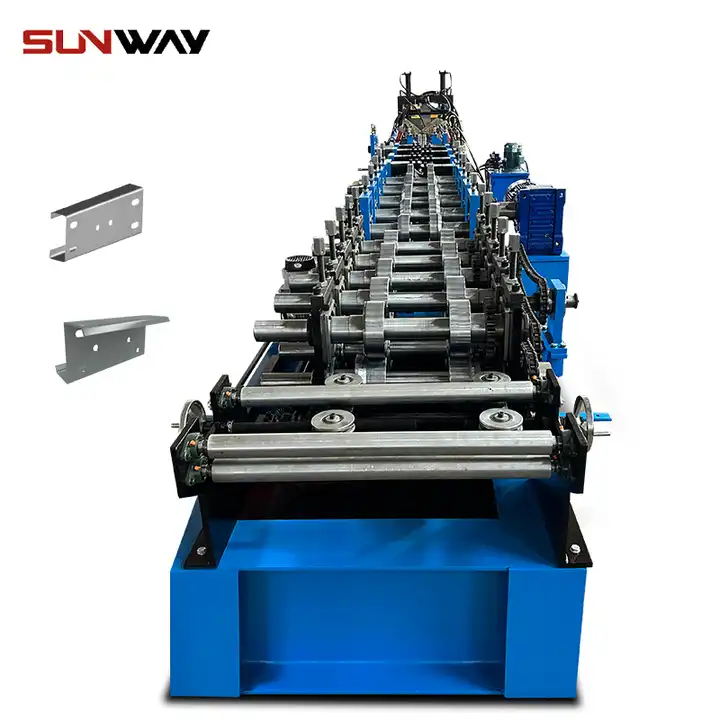

Las máquinas perfiladoras de vía dan forma a las bobinas de metal en piezas personalizadas doblando progresivamente la banda a través de conjuntos consecutivos de rodillos. Cada juego de rodillos realiza un doblado incremental hasta obtener el perfil de sección transversal deseado.

Características principales de las líneas de perfilado de carriles

- Producción continua de perfiles con secciones transversales repetitivas

- Alta productividad y velocidades de hasta 100 m/min

- Capacidad para formar formas complejas y asimétricas

- Tolerancias estrictas y excelente consistencia en la calidad del producto

- Menores costes de utillaje en comparación con otros procesos

- Mínimo desperdicio de material y menor necesidad de espacio

- Funcionamiento automatizado de gran eficacia y precisión

- Flexibilidad para cambiar rápidamente de perfil

Componentes principales de un sistema de perfilado de carriles

Los principales componentes de una línea de perfilado de vías incluyen:

| Componente | Función |

|---|---|

| desenrollador | Sujeta la bobina de chapa a conformar |

| Conjunto de alimentación | Introduce la banda metálica en la sección de conformado a velocidad constante |

| Estaciones de perfilado | Juegos progresivos de rodillos que realizan curvas incrementales |

| Control PLC | Controla con precisión cada estación y la línea en general |

| Dispositivo de corte | Corta perfiles acabados a las longitudes deseadas |

| Tabla de rodadura | Soporta perfiles formados que salen de la última estación |

Tipos de perfiladoras de carriles

Los sistemas de perfilado de carriles están disponibles en diferentes configuraciones diseñadas para aplicaciones específicas:

- Estándar - Perfiladora básica para piezas largas como paneles, raíles, vías

- En forma de C - Para conformar perfiles cerrados de canal y marco

- En forma de O - Para perfiles tubulares huecos de sección abierta

- Especialidad - Máquinas a medida para formas complejas como cuadrados, elipses

Principio de Trabajo de las Líneas de Perfilado de Vías

El principio de funcionamiento consiste en:

- La bobina de chapa cargada en un desenrollador se introduce en la sección de perfilado

- Las estaciones de rodillos progresivos aplican curvas incrementales para formar gradualmente el perfil

- Los rodillos controlados por PLC dan forma a la banda con precisión y sin defectos

- El dispositivo de corte corta las piezas acabadas a la longitud requerida

- Salida de los perfiles conformados en la mesa de salida para su recogida

Aplicaciones de las perfiladoras de carriles

El perfilado de carriles se utiliza para producir piezas metálicas largas y rectas con secciones transversales constantes en muchas industrias:

Construcción e infraestructuras

- Cubiertas metálicas

- Paneles murales

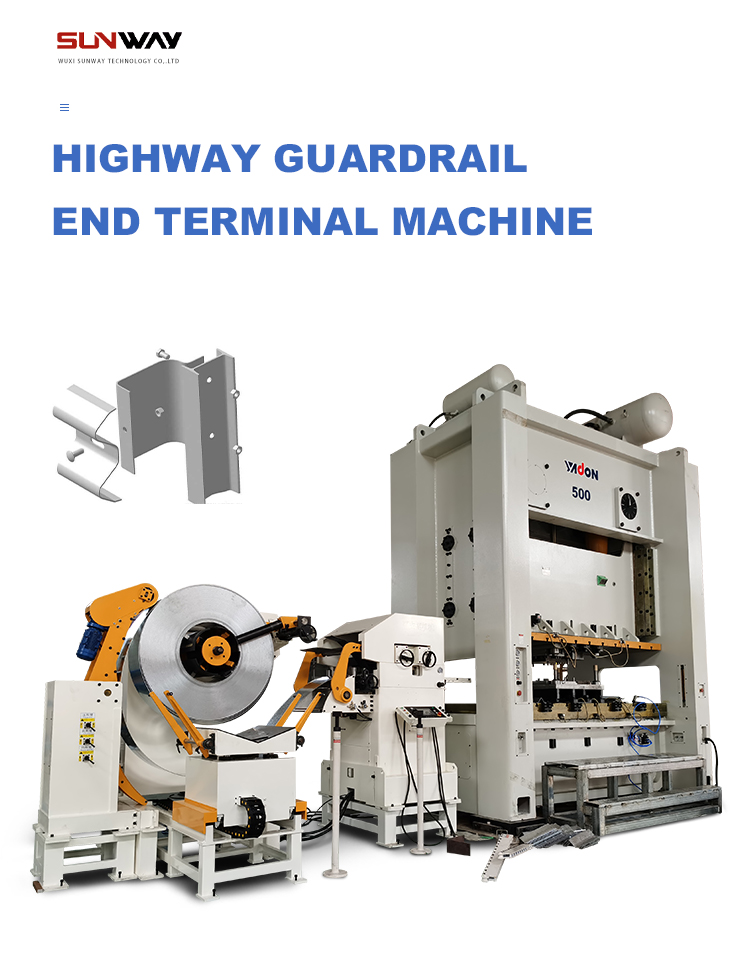

- Barreras de seguridad

- Cerchas de acero

- Tableros de puentes

- Alcantarillas

- Estructuras

Transporte

- Vías férreas

- Bastidores de camión

- Paneles de carrocería

- Paredes laterales de vagones de ferrocarril

- Cascos y plataformas de buques

Muebles

- Somieres

- Normas de estanterías

- Montantes de estanterías

- Revestimientos para frigoríficos

- Marcos para muebles de oficina

Automoción

- Piezas del chasis

- Parachoques, tirantes

- Viga de la puerta

- Armazones de asiento

- Componentes del tubo de escape

Electrodomésticos

- Tambores de lavadora

- Paneles frigoríficos

- Rejillas de aire acondicionado

- Armarios eléctricos

- Equipamiento de cocina

Comparación de las piezas perfiladas con otros métodos

| Parámetro | Perfilado | Estampado | Extruido |

|---|---|---|---|

| Complejidad de la forma | Medio | Alta | Bajo |

| Fuerza | Medio | Alta | Medio |

| Precisión dimensional | Alta | Medio | Alta |

| Acabado superficial | Bien | Excelente | Bien |

| Tiempo de preparación | Bajo | Alta | Medio |

| Coste de las herramientas | Bajo | Muy alta | Alta |

| Índice de producción | Alta | Medio | Medio |

| Longitud de la pieza | Continuo | Limitado | Continuo |

| Rentabilidad | Alta | Bajo | Medio |

Cómo elegir una perfiladora de carriles

La selección de la línea de perfilado de vía adecuada requiere adecuar las capacidades del equipo a los requisitos del producto:

Forma y dimensiones del producto

- Capacidad para el tamaño, la anchura, el grosor y la longitud de las piezas

- Posibilidad de geometrías de perfil: abierto, cerrado, redondo, etc.

- Tolerancias requeridas

Necesidades de producción

- Velocidad de salida requerida en pies/minuto

- Anchura, grosor y material de la bobina

- Volumen anual a producir

Configuración de la línea

- Número de estaciones de bobinado necesarias

- Tipo de desenrollador, alimentador, corte

- Nivel de automatización

- Trazado de líneas: tipo C, tipo O, estándar, etc.

Normas de calidad

- Nivel de acabado superficial necesario

- Tolerancias que deben alcanzarse

- Capacidad para características de la pieza como orificios, relieve

Limitaciones presupuestarias

- Inversión de capital en equipos

- Costes de explotación: mano de obra, servicios públicos, mantenimiento

- Periodo de amortización previsto

La adaptación del modelo y las características de la laminadora a las especificaciones del producto garantiza unos resultados óptimos.

Especificaciones de las máquinas perfiladoras de carriles

Las especificaciones y parámetros clave que deben tenerse en cuenta para las formadoras de rodillos-guía son:

Dimensiones del equipo

- Longitud, anchura y altura

- Estilo de trazado de líneas: tipo C, O o I

- Número de estaciones de perfilado

- Espacio necesario para el funcionamiento y el mantenimiento

Accionamiento y velocidad

- Velocidad de conformado en pies por minuto

- Potencia y par del motor

- Tipo de sistema de control de velocidad

Rolls

- Diámetro y anchura del cilindro

- Materiales de los rodillos: acero, acero al carbono, acero aleado

- Nivel de dureza del rodillo

- Rodillos de cambio rápido para modificar los perfiles

Capacidades materiales

- Anchura de las bobinas admitidas

- Gama de espesores posibles

- Tipos de materiales: acero, acero inoxidable, aluminio, etc.

- Resistencia máxima a la tracción de la banda

Herramientas

- Cambio rápido de herramientas para cambiar rápidamente de perfil

- Utillaje para características especiales como lanceado, punzonado, gofrado

Automatización

- Servomotores de precisión

- PLC y HMI para control

- Sensores para controlar el funcionamiento

- Sistemas de lubricación automática

Equipos de manipulación

- Capacidad de retención de bobinas del desenrollador

- Tipo de alimentación - rodillo de arrastre, rodamiento de bolas del husillo

- Dispositivo de corte - cizalla volante, cizalla giratoria, etc.

- Longitud de la mesa de salida y transportadores

Las especificaciones influyen directamente en la calidad de la pieza perfilada, los índices de producción y los costes de la línea.

Normas de diseño e ingeniería

Las máquinas perfiladoras de carriles deben diseñarse, fabricarse y probarse de acuerdo con las normas pertinentes para obtener un rendimiento óptimo.

Códigos de diseño estructural

- Especificaciones AISC para construcciones de acero

- Normas ASME sobre protecciones y seguridad

- IBC para cargas de viento, sísmicas y de construcción

- Normas MBMA para sistemas de construcción metálicos

Normas materiales

- Normas ASTM para metales como ASTM A1008, A653, A792

- Normas EN, DIN para materiales europeos

Directrices del proceso

- Directrices AISI para estructuras de acero conformado en frío

- Normas AWS para soldadura

- Recomendaciones SAE para elementos de fijación

Normas del sistema de control

- Normas UL, CSA, CE para sistemas eléctricos

- ISO 13849 para controles relacionados con la seguridad

- IEC 61131 para programación de PLC

Pruebas e inspección

- Normas ASTM para ensayos de materiales

- Códigos AWS para la inspección de soldaduras

- Certificación sísmica FEMA

- Certificación UL de paneles

El cumplimiento de los códigos pertinentes garantiza que la laminadora cumpla los requisitos de calidad, seguridad y rendimiento.

Perfiladora Fabricantes y Proveedores

Algunos de los principales proveedores mundiales de equipos de perfilado de vías son:

Metform Internacional

- Ofrecer líneas completas de perfilado para perfiles estándar y personalizados

- Capacidades para aceros de alta resistencia y piezas grandes

- Plantas de fabricación en EE.UU., Tailandia y China

Grupo Formtek

- Amplia gama de perfiladoras estándar y especiales

- Velocidad máxima de conformado de 130 m/min

- Diseño y producción de perfiles personalizados

Hangzhou Maquinaria de perfilado

- Líneas de perfilado para el sector de la construcción

- Sistemas avanzados de control PLC

- Equipos de perfilado exportados a todo el mundo

Tecnología de maquinaria Anhui Yuming

- Perfiladoras para tejados, estanterías, muebles, industria del automóvil

- Líneas de producción controladas por CNC

- Centro de I+D para el desarrollo de nuevos productos

Moderne Technologie d'Usinage S.A.

- 50 años de experiencia en perfilado de precisión

- Perfiladoras estándar y personalizadas

- Proyectos llave en mano entregados en todo el mundo

Además, muchos fabricantes regionales y OEM ofrecen opciones de equipos de perfilado que se adaptan a los mercados locales.

Precios de las laminadoras

El coste de la laminadora depende de factores como

- Tamaño de la línea y velocidad de producción

- Número de estaciones de rodillos

- Nivel de automatización y controles

- Capacidades materiales

- Configuración de línea: tipo C, O o I

- Equipos complementarios como desbobinadores, mesas de desviación, etc.

Precios indicativos

- Pequeñas perfiladoras - $50.000 a $100.000

- Líneas medias - $150.000 a $500.000

- Sistemas de alta capacidad - $600.000 a $2 millones

- Perfiladoras a medida - $500.000 a $5 millones

La búsqueda de ofertas competitivas entre los proveedores preseleccionados ayuda a encontrar el valor óptimo.

Cómo elegir un fabricante de máquinas perfiladoras de carriles

La selección de la laminadora OEM adecuada implica:

Calidad del producto

- Uso de mecanizado de precisión, componentes fiables

- Pruebas y controles de calidad rigurosos

- Cumplimiento de normas - ISO 9001, CE

- Calidad constante de las piezas laminadas

Conocimientos técnicos

- Experiencia en diseño y construcción de roll former

- Ingeniería interna de perfiles

- Conocimiento de las normas y procesos más recientes

- Capacidad de instalación y asistencia sobre el terreno

Capacidad de personalización

- Máquinas a medida para perfiles especiales

- Flexibilidad en el diseño y las características de la línea

- Integración de operaciones secundarias como punzonado, soldadura

- Controles personalizados y soluciones de automatización

Capacidad de respuesta y asistencia

- Respuesta rápida a peticiones de oferta y consultas

- Plazos de entrega más cortos

- Piezas de repuesto y servicio técnico fácilmente disponibles

- Asistencia para la resolución de problemas mediante conectividad remota

Precios

- Competitividad de costes

- Precios justos para las capacidades

- Buena relación calidad-precio

- Opciones de pago flexibles

La selección de un fabricante con la experiencia necesaria da como resultado un sistema de perfilado de alto rendimiento.

Instalación y funcionamiento de las perfiladoras de carriles

Unos procedimientos de instalación y funcionamiento correctos son vitales para que las hormigoneras de rodillos-guía funcionen sin problemas.

Instalación

- Finalizada la obra civil para el montaje de la línea

- Descarga de equipos mediante grúas, carretillas elevadoras

- Posicionamiento y alineación de los componentes de la línea

- Montaje de estaciones según planos

- Nivelación y fijación de máquinas sobre cimientos

- Conexiones eléctricas, de servicios y de aire comprimido

- Pruebas y ensayos antes de la producción

Operación

- Ajustes del rodillo para la configuración del perfil

- Guías de entrada alineadas con la anchura de la bobina

- Pruebas para verificar el flujo de la banda y el perfil formado

- Supervisión de la velocidad de la línea, los motores y la potencia

- Sistema de alimentación para garantizar una alimentación constante de material

- Sensores para detectar atascos o averías

- Lubricación de piezas móviles

- Mantenimiento del sistema hidráulico

- Cambio de herramientas según el programa de producción

Seguir prácticas normalizadas de instalación y funcionamiento aumenta la productividad.

Mantenimiento de equipos de perfilado de vías

El mantenimiento preventivo es clave para el funcionamiento continuo de las perfiladoras.

Mantenimiento programado

- Comprobación diaria de la alineación de los rodillos, guiado de las bandas

- Inspección de motores, cojinetes y cajas de cambios

- Control de los niveles de aceite en los sistemas hidráulicos

- Limpieza de armarios PLC, filtros de aire

- Observación del desgaste de rodillos y bandas

- Inspección de sistemas eléctricos e hidráulicos

- Apriete de tornillos, lubricación de engranajes

- Cambios de aceite, engrase según especificaciones

Mantenimiento

- Rectificado de rodillos o rectificado duro

- Revisión o sustitución de la caja de cambios

- Sustitución de componentes desgastados o dañados

- Lavado del sistema hidráulico y cambio de fluidos

- Renovación del hardware del PLC

- Actualización o reprogramación de controles

- Calibración de instrumentos y sensores

Mantenimiento de averías

- Resolución de averías y fallos

- Reparación de rodillos, herramientas o sistemas de alimentación

- Reparación de problemas de cintas transportadoras, atascos

- Reparaciones eléctricas y recableado

- Sustitución urgente de componentes dañados

- Puesta en marcha, pruebas de funcionamiento antes de reanudar la producción

El mantenimiento proactivo minimiza el tiempo de inactividad y maximiza el tiempo de actividad de la antigua fábrica de rodillos.

Ventajas y limitaciones del perfilado de carriles

Beneficios

- Altas velocidades de producción de hasta 100 m/min

- Conformado continuo de perfiles de hasta 15 m de longitud

- Calidad de perfil constante y repetible

- Tolerancias estrechas de hasta +/- 0,5 mm

- La flexibilidad de las herramientas permite cambios de perfil

- Menor coste de inversión frente a otros procesos

- Ahorro de material gracias a los escasos residuos

- Ocupa menos espacio que otros métodos de conformado de metales

Limitaciones

- No apto para piezas cortas y pequeñas

- Limitaciones de tamaño por la anchura y el grosor de la bobina

- Complejidad de perfil limitada frente a otros procesos

- Se necesitan más ensayos de utillaje para perfiles personalizados

- Operaciones secundarias a menudo necesarias para agujeros, muescas, etc.

- Se requiere una gran resistencia y precisión

- Medidas especiales para materiales de alta resistencia

Comprender los pros y los contras ayuda a determinar las aplicaciones óptimas.

Comparación del perfilado de carriles con otros métodos de conformado de metales

Frente al plegado con plegadora

- Prensas plegadoras limitadas a piezas más cortas

- Tonelajes inferiores para el perfilado

- Sin limitaciones de longitud con el perfilado

- Mayor coste inicial del utillaje para prensas plegadoras

- Cambio más rápido en las perfiladoras

- Las prensas plegadoras requieren una preparación especializada

Contra la extrusión de acero

- Mejor acabado superficial con el perfilado

- Un utillaje más sencillo permite cambiar rápidamente de perfil

- Más restricciones de tamaño con extrusiones

- Menor coste del utillaje de perfilado a medida

- La extrusión necesita grandes volúmenes para justificar el coste

- Las propiedades del acero laminado son más uniformes

Versus Metal Stamping

- Estampación progresiva también proceso continuo

- Método de perfilado más sencillo para piezas largas

- No hay problemas de decapado con el perfilado

- Menores costes de utillaje para laminadoras

- El estampado requiere mayor precisión de golpe

- A menudo sigue siendo necesaria una fabricación secundaria

Sopesar las ventajas y desventajas ayuda a seleccionar el proceso óptimo.

Preguntas más frecuentes

¿Qué tipos de materiales se pueden laminar?

El perfilado es adecuado para la mayoría de chapas metálicas, como acero dulce, acero inoxidable, aluminio, cobre y latón de hasta 6 mm de grosor. Con herramientas especiales, algunas máquinas pueden conformar aceros de alta resistencia de más de 1250 MPa.

¿Cómo se diseña un perfil laminado?

El diseño de perfiles para el perfilado implica el modelado CAD, la definición de secuencias de curvado, recomendaciones de materiales, análisis de elementos finitos, diseño de herramientas y ensayos iterativos de perfilado para desarrollar el perfil óptimo.

¿Qué determina la velocidad de perfilado?

La velocidad máxima de producción depende de factores como el grosor del material, la longitud de la línea, la complejidad del perfil, el número de estaciones de conformado, la potencia del motor y la capacidad de velocidad diseñada de la máquina.

¿Cuál es la precisión del perfilado?

Con una configuración adecuada de la máquina, herramientas de precisión y control de alimentación de banda, las piezas perfiladas pueden alcanzar tolerancias dimensionales de +/- 0,5 mm (+/- 0,02″).

¿Cuánto cuesta una perfiladora?

El coste de las laminadoras varía mucho, desde $50.000 para las máquinas básicas hasta $5 millones para las grandes líneas personalizadas. Los factores clave que determinan el precio son la velocidad de producción, el tamaño, el nivel de automatización y las necesidades de personalización.

¿Cuánto dura una perfiladora?

Con un funcionamiento adecuado y un mantenimiento preventivo, una laminadora suele tener una vida útil de entre 15 y 20 años. Las actualizaciones periódicas de los controles, el sistema hidráulico, las herramientas, etc., pueden prolongar aún más la vida útil del equipo.

¿Se puede soldar un perfil laminado?

Sí, la fabricación adicional como la soldadura es posible en piezas conformadas por laminación, ya sea incorporando operaciones secundarias en la línea o en procesos independientes.

¿Cómo se mantienen las herramientas de perfilado?

Las tareas de mantenimiento habituales incluyen la lubricación programada, la limpieza diaria, la inspección visual en busca de desgaste o daños, el reafilado o rectificado de los rodillos según sea necesario y la sustitución de los componentes dañados.

¿Por qué el perfilado es mejor que otros procesos?

Entre las ventajas del perfilado se incluyen las altas velocidades, la producción continua, las tolerancias estrechas, los cambios de perfil flexibles, el menor coste de las piezas largas y la reducción del desperdicio de material frente a otros métodos de conformado de metales.

¿Qué seguridad se requiere para el perfilado?

Los elementos de seguridad fundamentales son la protección adecuada de las máquinas, las paradas de emergencia, los bloqueos por mantenimiento, los sistemas de seguridad eléctrica, las protecciones de las cintas transportadoras, la protección auditiva y el equipo de protección para manipular bobinas y piezas conformadas.

Conclusión

El perfilado es un proceso eficaz para la producción continua de perfiles metálicos precisos en muchas industrias. Las líneas de perfilado de vía con varias estaciones de perfilado ofrecen una alta productividad para piezas largas como paneles, raíles y componentes de cubiertas.

La selección de la máquina de conformado adecuada en función de las necesidades del producto, la optimización del diseño de la línea y el funcionamiento y mantenimiento correctos permiten que el conformado por laminación produzca piezas metálicas con precisión, velocidad y flexibilidad.

Gracias a sus ventajas de rápida instalación, bajo coste y requisitos reducidos, las perfiladoras de rodillos-guía experimentarán un crecimiento continuo en los próximos años en diversos sectores.

Preguntas más frecuentes (FAQ)

1) What tolerances are realistic for high-speed track roll forming machines?

- For construction tracks at 0.6–1.2 mm steel: length ±0.5–1.0 mm at 3 m; flange/leg width ±0.2–0.4 mm; bow/camber <1.5 mm per 3 m with inline straightening and laser verification.

2) How do I minimize oil-canning and twist on long tracks and rails?

- Use pre-leveling, symmetrical flower design, anti-twist fixtures, balanced forming passes, and closed-loop stand positioning. Verify with inline laser triangulation and SPC.

3) Can one line handle galvanized, aluminized, and high-strength steel (HSS) without retooling?

- Yes, with cassette tooling and recipe-driven stand offsets. Ensure roll materials/coatings (e.g., D2 with hard chrome or TiN) to avoid pickup on coated steels and adjust pass reductions for HSS springback.

4) What’s the best cutoff for thin-gauge building tracks at high speeds?

- Servo flying shear with carbide or HSS blades for 0.45–1.2 mm; rotary shear preferred above 70–90 m/min to reduce impact marks and extend blade life.

5) How do I estimate motor power for a track roll forming line?

- Sum forming torque (material yield, strip width, thickness, pass reductions) plus friction and cutoff torque; add 20–30% service factor. Many 0.8–1.2 mm construction track lines run 11–22 kW main drives at 40–80 m/min.

2025 Industry Trends for Track Roll Forming Machines

- Digital twins and FEA-first roll design reduce commissioning scrap and time-to-rate.

- Inline vision/laser metrology adoption accelerating for real-time geometry and hole pattern verification.

- Energy efficiency mandates pushing regenerative drives and ISO 50001-aligned reporting.

- Quick-change cassettes and servo stand positioning cut changeovers to under 20 minutes.

- Material mix shifting toward ZM (Zn‑Al‑Mg) coatings and 3rd-gen AHSS for structural tracks.

- Compact “cell” lines with integrated punching, labeling, and bundling for just-in-time projects.

- Safety upgrades: performance level d (ISO 13849-1), better guarding and e-stops standard.

Indicadores de referencia y de adopción para 2025

| Métrica | 2022-2023 Típico | 2025 Los mejores de su clase | 2025 Alcance común | Notas/Fuentes |

|---|---|---|---|---|

| Line speed (0.7–1.0 mm GI track) | 40-80 m/min | 100–140 m/min | 60–110 m/min | Vendor specs; SME and FMA reports |

| Cut length accuracy (3 m) | ±1,0-1,5 mm | ±0,3-0,7 mm | ±0,6-1,0 mm | Encoder + laser verification |

| Changeover time (track sizes) | 45–70 min | 12-20 min | 20–40 min | Cassette tooling; servo presets |

| Chatarra de arranque (%) | 3-6% | 1-2% | 1,5-3% | Digital recipes + FEA flowers |

| Intensidad energética (kWh/tonelada) | 170-230 | 125-165 | 140-190 | Orientación DOE AMO |

| Inline metrology adoption (%) | 25-35% | 60-75% | 45-60% | MES/QA integration |

| ZM-coated steel use in tracks (%) | ~10–20% | 25-40% | 20-30% | EN 10346 ZM uptake |

Referencias seleccionadas:

- Oficina de Fabricación Avanzada del Departamento de Energía de Estados Unidos: https://www.energy.gov/amo

- ISO 50001 Gestión de la energía: https://www.iso.org

- EN 10346 (continuous hot-dip coated steels): https://standards.iteh.ai

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- SME—Society of Manufacturing Engineers: https://www.sme.org

- FMA—Fabricators & Manufacturers Association: https://www.fmamfg.org

Últimos casos de investigación

Case Study 1: Rapid Changeover Cell for Construction Track SKUs (2025)

Background: A building products OEM producing stud/track profiles needed to switch between 20+ SKUs per shift without losing throughput.

Solution: Implemented cassette roll tooling, servo stand positioning with barcode-recipe recall, inline laser for flange height/bow, and regenerative drives. Integrated MES for lot traceability and SPC.

Results: Changeover reduced from 58 to 18 minutes; FPY improved from 96.5% to 99.0%; startup scrap cut from 4.2% to 1.6%; energy intensity lowered 17% kWh/ton at 90 m/min.

Case Study 2: High-Strength Track for Transit Applications (2024)

Background: A transportation supplier needed AHSS tracks with tight twist control for rail coach interiors.

Solution: Re-optimized flower design using FEA, upgraded rolls to PM M4 with hard chrome, added anti-twist fixtures, and rotary shear cutoff.

Results: Maintained twist below 0.7 mm per 3 m; line speed increased from 35 to 65 m/min; tool life improved 2.3×; warranty claims dropped to near zero.

Sources: AISI cold-formed guidelines; SME tech briefs — https://www.sme.org

Opiniones de expertos

- Dr. Ulrich Heine, Jefe de Diseño de Rodillos, Data M Sheet Metal Solutions (COPRA RF)

Viewpoint: “FEA-validated pass design has become essential for thin-gauge tracks—especially when switching between ZM coatings and AHSS—to stabilize geometry at higher speeds.”

Fuente: https://www.data-m.de - Ryan Riggins, Director de Desarrollo de Productos, The Bradbury Group

Viewpoint: “Servo stand positioning and cassette tooling are redefining uptime. Sub‑20‑minute changeovers for multi-size construction tracks are now mainstream, not exceptional.”

Fuente: https://bradburygroup.com - Dra. Helen Chen, Ingeniera Superior de Materiales, SSAB Americas

Viewpoint: “Third‑generation AHSS offers weight reduction with formability, but roll surface finish and pass reductions must be tuned to avoid edge wave and micro-cracking.”

Fuente: https://www.ssab.com

Herramientas prácticas/Recursos

- COPRA RF (roll design and simulation): https://www.data-m.de

- Altair Inspire/Form para AEF de perfilado: https://altair.com

- Keyence inline laser/vision metrology: https://www.keyence.com

- Siemens Opcenter (MES/QA for forming): https://www.siemens.com

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- EN 10346 coated steels; ISO 13849 safety controls: https://standards.iteh.ai | https://www.iso.org

- DOE AMO energy management resources: https://www.energy.gov/amo

- FMA and SME technical libraries: https://www.fmamfg.org | https://www.sme.org

Última actualización: 2025-10-27

Registro de cambios: Added 5 new FAQs; inserted 2025 trends with benchmark table; provided two recent case studies; compiled expert opinions with sources; added practical tools and standards resources

Próxima fecha de revisión y desencadenantes: 2026-05-15 or earlier if AISI/EN standards update, major OEMs launch sub-20 min universal cassette kits, or DOE updates energy benchmarks for roll forming lines