Perfiladoras de tejas metálicas son una forma eficaz de fabricar tejas y paneles metálicos. Este avanzado proceso de fabricación utiliza rodillos para doblar y conformar bobinas metálicas planas en los perfiles de cubierta deseados. El perfilado de tejas metálicas ofrece muchas ventajas sobre los métodos tradicionales de producción de cubiertas metálicas.

Esta completa guía cubrirá todo lo que necesita saber sobre las perfiladoras de tejas metálicas. Hablaremos de cómo funciona el proceso de perfilado, los diferentes componentes y características de una perfiladora, consideraciones de diseño y aplicaciones comunes. También hemos incluido las preguntas más frecuentes al final para ayudarle a comprender mejor esta tecnología transformadora de la metalurgia. Empecemos.

¿Cómo funciona el perfilado de tejas metálicas?

El perfilado es un proceso de plegado continuo que da forma a la chapa metálica en piezas de sección transversal constante. La chapa metálica pasa a través de una serie de matrices de rodillos que moldean progresivamente el material hasta darle el perfil deseado. A medida que el material se desplaza por el tren de laminación, cada juego de rodillos imparte curvaturas incrementales hasta conseguir la forma final.

Los rodillos aplican presión verticalmente para doblar el metal y horizontalmente para alimentar la chapa a través de la máquina. El proceso de perfilado permite curvas longitudinales y dobleces para crear geometrías complejas. Es un proceso eficiente, de un solo paso, capaz de grandes volúmenes de producción.

Proceso paso a paso

He aquí una visión general del proceso de perfilado de tejas metálicas:

- Alimentación - La chapa enrollada se coloca en un dispositivo de desenrollado a la entrada de la laminadora. El material se introduce en la máquina a velocidad constante.

- Formando - La chapa entra en la sucesión de matrices de rodillos que doblan el metal de forma incremental hasta alcanzar el perfil especificado.

- Corte - Una vez formado el perfil completo, la pieza acabada se corta a medida mediante un componente de corte.

- Contar/Apilar - Las piezas conformadas se cuentan y apilan automáticamente para facilitar su manipulación.

El proceso de perfilado es continuo y cada paso se realiza simultáneamente. Esta automatización permite obtener altos índices de producción y piezas de calidad constante.

Perfilado frente a plegado con plegadora

El perfilado no debe confundirse con el plegado en prensa plegadora. Aunque ambos procesos dan forma a la chapa, existen algunas diferencias clave:

- Frenado a presión - Utiliza una matriz macho y otra hembra para formar piezas en una prensa. Más adecuado para volúmenes de producción bajos o medios.

- Perfilado - Las matrices de rodillos moldean el material gradualmente a través de la máquina. Ideal para grandes volúmenes de producción.

- Las piezas conformadas con rodillos tienen perfiles y calidad uniformes, ya que se conforman en un proceso continuo. El plegado en prensa puede dar lugar a algunas variaciones de un lote a otro.

- El perfilado ejerce menos tensión sobre el metal, lo que reduce las posibilidades de agrietamiento en piezas más largas. Las prensas plegadoras pueden dañar el material con un contacto más fuerte.

Para componentes de cubiertas metálicas largas y de gran volumen, el perfilado suele ser el proceso preferido.

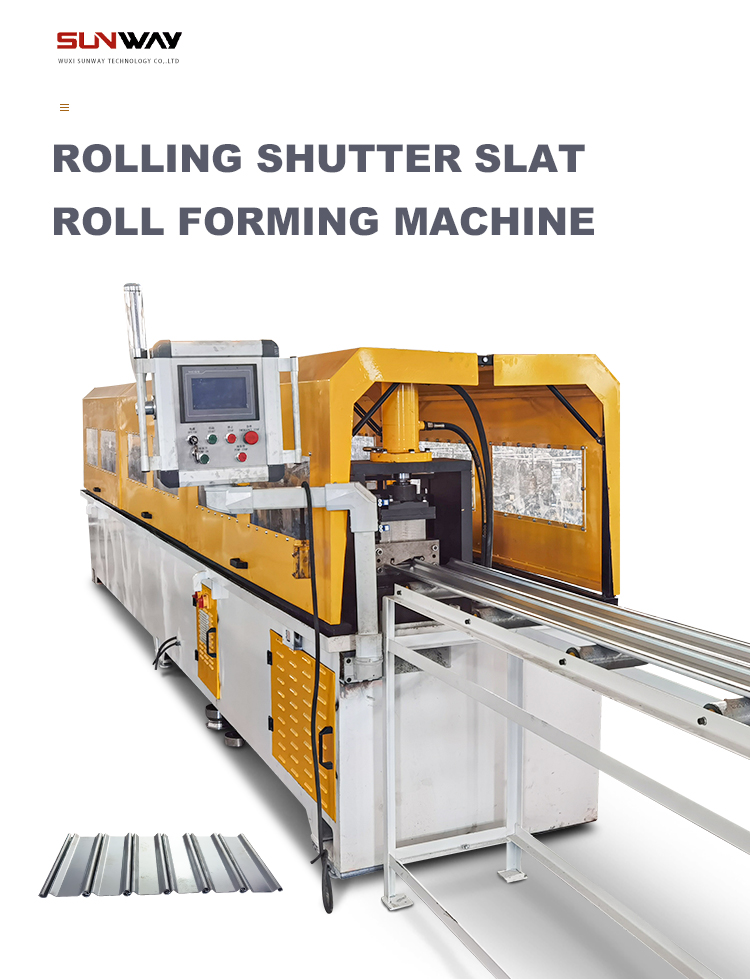

Componentes de una perfiladora de tejas metálicas

Una perfiladora de tejas metálicas consta de varios componentes fundamentales que trabajan juntos para crear las piezas conformadas:

desenrollador

La gran bobina de chapa plana se carga en un desenrollador al principio de la línea. El desenrollador permite introducir la chapa en la laminadora a una velocidad y tensión fijas. Los tipos de desenrollador más comunes son el mecánico, el hidráulico y el neumático.

Mesa de alimentación

Se trata de un componente en forma de mesa que guía la chapa metálica plana hasta la sección de perfilado. Garantiza que la chapa entre en los primeros rodillos de conformado de forma suave y uniforme.

Estaciones de formación

El núcleo de la máquina, la sección de conformado, contiene las matrices de rodillo que doblan progresivamente el metal hasta darle la forma deseada. El número de estaciones de rodillos varía en función de la geometría de la pieza. Los perfiles sencillos pueden tener tan solo entre 5 y 10 estaciones, mientras que los perfiles complejos pueden necesitar 15 o más estaciones de conformado.

Cuchillo de corte

Una vez formado completamente, la cuchilla de corte cizalla el perfil acabado a la longitud deseada. Las perfiladoras pueden tener cortes de tipo punzonado o serrado. El corte automático ayuda a agilizar el proceso para obtener el máximo rendimiento.

Sistema de recuento

El sistema de recuento o apilado organiza las piezas cortadas para facilitar su manipulación. Los contadores pueden apilar las piezas o depositarlas en contenedores organizados. Esto mejora el flujo de piezas desde la laminadora.

Sistema de control

Los controles coordinan la velocidad, el avance, la longitud de corte y otros parámetros. Las modernas perfiladoras disponen de PLC programables que ofrecen un control y una supervisión precisos.

Rampa de salida

Una rampa de salida inclinada libera las piezas formadas y cortadas de la máquina. Algunas máquinas más pequeñas pueden tener tolvas de salida en lugar de rampas.

Además de estos componentes primarios, las perfiladoras también pueden integrar rodillos de arrastre, calentamiento, perforación, gofrado y otros procesos en línea para añadir funcionalidad.

Configuraciones de laminadores

Las perfiladoras de tejas metálicas se presentan en una amplia gama de configuraciones y tipos. Los principales estilos incluyen:

Estacionario

Las perfiladoras estacionarias o en línea tienen todos los componentes fijos en su posición. La chapa se desplaza linealmente a través de cada sección de la máquina. Es el tipo de perfiladora más común y económico. Las velocidades de producción suelen alcanzar los 15-20 pies por minuto.

Portátil

Las perfiladoras portátiles están diseñadas para ofrecer movilidad y flexibilidad. Todos los componentes están montados en un bastidor con ruedas, lo que permite desplazar la máquina con facilidad. Las laminadoras portátiles ocupan menos espacio y pueden transportarse para el conformado in situ. Sin embargo, las velocidades de producción son inferiores a las de las máquinas fijas.

Vertical

Una laminadora vertical orienta el proceso en un plano vertical. La chapa metálica pasa verticalmente por los rodillos superior e inferior, en lugar de horizontalmente. La laminación vertical ocupa un espacio mínimo y permite curvas verticales en los perfiles. Pero tiene un coste más elevado y velocidades más lentas que las máquinas horizontales fijas.

Serpentina

Las formadoras de rodillos serpentean la chapa de un lado a otro horizontalmente a través de varios soportes de formación. Esto ofrece la ventaja de ocupar poco espacio, manteniendo al mismo tiempo altos índices de producción. Las máquinas serpentinas requieren una manipulación más compleja del material, pero maximizan la eficiencia del espacio.

A medida

Para geometrías de pieza únicas, pueden construirse perfiladoras a medida según las especificaciones. Estas máquinas incorporan características y herramientas especializadas para perfiles patentados. Las perfiladoras personalizadas, habituales en los sistemas de techos metálicos, garantizan un perfilado óptimo de los productos más característicos.

Una cuidadosa consideración de la geometría de la pieza, las necesidades de producción y el presupuesto ayuda a determinar la disposición ideal de la laminadora.

Factores clave del diseño

Las perfiladoras se diseñan específicamente en función del perfil de los paneles de cubierta metálica. En el diseño del equipo deben tenerse en cuenta varios factores:

Tipo de material

El calibre, la calidad, el revestimiento y la anchura de la chapa que se va a conformar influyen en los rodillos y los parámetros de la máquina. El equipo se diseña en función de las especificaciones del material.

Longitud de la pieza

La longitud máxima de la pieza determina el tamaño y la disposición de la línea de la máquina. Los perfiles más largos suelen requerir una configuración en serpentín. Las piezas más cortas pueden permitir molinos portátiles.

Geometría

La complejidad de la forma del panel -incluidos nervios, curvas y ángulos- determina el número de estaciones de rodillos necesarias. Las formas más sencillas necesitan menos estaciones.

Volumen de producción

Los volúmenes más elevados exigen equipos más rápidos con funciones automatizadas. Los volúmenes menores pueden permitir máquinas manuales más sencillas. Las necesidades de velocidad y productividad influyen en las especificaciones.

Presupuesto

Los equipos de perfilado abarcan desde máquinas manuales de bajo coste hasta sofisticadas líneas de alta velocidad. El presupuesto determina en última instancia qué capacidades son viables. Las prioridades equilibran el coste con las necesidades de producción.

Hay que planificar cuidadosamente la elección de las perfiladoras adecuadas para los paneles de cubierta metálica previstos. La consulta entre el diseñador y el fabricante optimiza el equipo.

Aplicaciones de cubiertas metálicas

Gracias a su eficacia y flexibilidad, el perfilado es ideal para fabricar los populares productos de construcción de cubiertas metálicas. Entre los perfiles de cubiertas metálicas más comunes producidos con perfiladoras de tejas se incluyen:

Costura de pie

Los paneles de junta alzada con nervaduras verticales se enrollan para proporcionar una fijación oculta. Así se consigue una cubierta metálica atractiva y estanca.

Corrugado

Los icónicos paneles ondulados con formas sinusoidales se forman fácilmente en una perfiladora. El corrugado se utiliza para cubiertas y revestimientos.

Tablilla y teja

Simulando el aspecto de las tejas de madera o asfalto, estos perfiles presentan pequeñas nervaduras superpuestas que imitan los diseños de las tejas metálicas.

Tejas metálicas

Las chapas metálicas pueden enrollarse para darles formas similares a las tejas de arcilla, hormigón o pizarra. Las tejas metálicas ligeras mantienen la estética y facilitan la instalación.

Paneles de cierre de clip

Para una instalación más rápida, los paneles con cierre de clip incorporan pestañas de fijación. Los clips entrelazan los paneles contiguos y los fijan a la cubierta.

Productos Rainware

Los canalones, bajantes y colectores se fabrican utilizando la tecnología de perfilado. Las piezas Rainware se benefician de la consistencia del laminado.

Bobina de ancho estrecho

Para reducir los residuos y los costes, los metales en tiras de anchura estrecha de 5″- 24″ pueden laminarse para formar paneles. Disponible en diferentes metales y acabados.

Prácticamente cualquier producto largo de cubierta metálica puede fabricarse con máquinas perfiladoras con el diseño de utillaje adecuado.

Utillaje para laminadoras

En el corazón del laminador se encuentran las matrices de rodillos que dan forma progresivamente al perfil metálico. Estas herramientas mecanizadas de precisión, denominadas herramientas de rodillos o conjuntos de rodillos, se montan en los soportes de conformado. Las herramientas de rodillo convierten la tira metálica plana en la geometría de panel deseada.

Rodillos

Las matrices de los rodillos están mecanizadas en acero endurecido para soportar las presiones del laminado de acero. Los pares de rodillos macho y hembra se montan uno frente al otro para doblar la chapa a medida que avanza. Los rodillos tienen contornos adaptados a la forma de la pieza.

Las matrices de laminación suelen durar entre 1 y 2 años antes de necesitar una renovación. Los juegos de repuesto permiten un cambio rápido para minimizar el tiempo de inactividad.

Rollos de desglose

Las primeras estaciones de rodillos que comienzan a doblar la chapa plana se denominan rodillos de ruptura. Doblan gradualmente el metal para abrir el perfil.

Rodillos de acabado

Las últimas estaciones contienen rodillos de acabado que completan la geometría y afinan la forma. Los rodillos de acabado generan los detalles críticos y las tolerancias ajustadas.

Accionamiento del rodillo inferior

Para impulsar la chapa a través del laminador, los rodillos inferiores se conectan a una unidad de accionamiento por engranajes. La fricción entre los rodillos inferiores accionados y la chapa arrastra el material a través de los soportes de conformado.

Alineación de rodillos

Mantener los rodillos correctamente alineados es crucial para obtener piezas de calidad. Una alineación incorrecta provoca distorsión del perfil y desechos. Los soportes, rodamientos y alojamientos de precisión de los rodillos mantienen la alineación durante el funcionamiento.

El utillaje para rodillos representa una parte considerable del coste del equipo, pero es indispensable para conseguir el perfil de panel deseado.

Ventajas del perfilado de tejas metálicas

El perfilado tiene muchas ventajas sobre otros métodos de fabricación de tejas metálicas:

Alta productividad

El perfilado tiene un rendimiento de material muy alto, normalmente alrededor de 15-20 pies por minuto. Se pueden producir continuamente paneles largos de hasta 60′. El proceso automatizado permite enormes cantidades de producción.

Precisión dimensional

Las piezas conformadas por laminación alcanzan una precisión dimensional y una exactitud excelentes en comparación con otros métodos de plegado. Son posibles tolerancias de hasta +/- 0,5 mm. Esto reduce los desechos y las repeticiones.

Calidad constante

El proceso de conformado continuo garantiza la uniformidad de una pieza a otra sin variabilidad entre lotes. Las baldosas conformadas en rollo ofrecen fiabilidad y uniformidad.

Mano de obra reducida

El perfilado automatizado minimiza los requisitos de mano de obra directa. Tras la configuración inicial, la máquina produce piezas con una supervisión mínima. La mano de obra se centra en la manipulación del material y no en la producción.

Ideal para piezas largas

El perfilado de piezas largas es más eficaz que otros procesos alternativos, como el plegado o el estampado. La longitud de las piezas es prácticamente ilimitada.

Menores costes de inversión

Aunque los costes de diseño y utillaje son elevados, la inversión en equipos para laminadoras es relativamente baja. Las laminadoras ofrecen un rápido retorno de la inversión en comparación con otras tecnologías.

Producción flexible

Los cambios rápidos de rodillos permiten cambiar rápidamente de perfil para obtener productos mixtos. Los trenes de laminación gestionan fácilmente tiradas cortas.

Para la mayoría de los componentes largos de las cubiertas metálicas, el perfilado ofrece la productividad, calidad y flexibilidad que necesitan los fabricantes.

Diseño y fabricación de perfiladoras

La creación de una perfiladora a medida es un proceso complejo que requiere una cuidadosa colaboración entre el equipo de diseño de perfiles y el fabricante del equipo. Estos son los pasos clave:

Diseño de productos

La geometría del perfil se diseña en función de los requisitos de la aplicación y las normas de techado. El software CAD modela las formas complejas.

Diseño de herramientas

El utillaje para rodillos se diseña a partir de los modelos de perfil CAD. Se crean dibujos y modelos de herramientas de precisión. Se especifican los materiales, tratamientos y rodamientos de los rodillos.

Diseño de máquinas

A partir de los modelos de utillaje, se diseña el equipo de laminado. Se diseñan el tamaño del bastidor, los soportes de conformado, los accionamientos, los controles y las características de manipulación del material.

Herramientas para prototipos

Se mecanizan herramientas prototipo para probar y verificar el diseño del perfil. Las muestras de prueba se evalúan antes de la producción final del utillaje.

Fabricación

Los juegos de rodillos, los bastidores de las máquinas, los controles y los componentes se construyen según los diseños de ingeniería. Se completan las soldaduras, la hidráulica, la electrónica y los accionamientos.

Pruebas e instalación

La máquina y el utillaje se calibran y se realizan pruebas para garantizar su rendimiento. El equipo se certifica antes de su envío a las instalaciones.

Formación y asistencia

Para garantizar un funcionamiento sin problemas, el fabricante ofrece formación para el manejo y el mantenimiento de la máquina. Se ofrece asistencia continua durante toda la vida útil del equipo.

El proceso completo dura entre 12 y 16 semanas, desde el diseño hasta la finalización. Una estrecha coordinación en cada fase es esencial para el éxito del proyecto.

Mantenimiento de equipos de perfilado

Como cualquier tecnología de fabricación, los equipos de perfilado requieren un mantenimiento regular para que funcionen de forma óptima. Estos son algunos consejos clave para el mantenimiento de las perfiladoras:

Rollos limpios

Los restos en las matrices de los rodillos pueden marcar o rayar el metal. Mantener los rodillos limpios de suciedad y mugre debe formar parte de la limpieza diaria.

Lubricar las piezas móviles

Los cojinetes, cadenas, transmisiones y otros componentes móviles necesitan lubricación periódica según el manual. Esto evita el desgaste prematuro y el agarrotamiento.

Inspeccionar soldaduras

Con el tiempo, las vibraciones pueden agrietar las soldaduras del bastidor, los soportes y las secciones. Inspeccione a fondo y repare cualquier fallo encontrado.

Sustituir componentes desgastados

Las correas, los cojinetes, las juntas y los elementos de desgaste se deterioran con el tiempo. Tenga repuestos a mano y sustitúyalos antes de que se produzcan averías.

Comprobar la alineación

Una alineación incorrecta del rodillo afecta a la calidad de la pieza. Compruebe periódicamente la alineación y vuelva a alinear si es necesario. La alineación es especialmente crítica después de los cambios de utillaje.

Examinar piezas acabadas

La inspección de muestras de perfiles laminados ayuda a detectar posibles problemas como desgaste, alineación o daños. Solucione los problemas detectados.

Operadores de trenes

Asegúrese de que los operarios comprenden el funcionamiento, la seguridad y los cuidados adecuados. Un funcionamiento correcto reduce el uso indebido que provoca daños en el equipo.

Siguiendo las directrices del fabricante y las prácticas de mantenimiento profesionales, las perfiladoras proporcionan años de producción de baldosas metálicas sin problemas.

Conclusión

La tecnología de perfilado ofrece a los fabricantes de tejados metálicos un método extremadamente eficaz para producir tejas y paneles metálicos. El proceso automatizado proporciona grandes volúmenes de producto acabado con precisión y fiabilidad. Aunque los equipos de perfilado requieren una inversión inicial, la rentabilidad a largo plazo es considerable.

Esta guía cubre todos los aspectos del perfilado de tejas metálicas: cómo funciona, configuraciones de máquinas, factores de diseño, consideraciones sobre herramientas y aplicaciones. Si se diseñan y utilizan correctamente, las perfiladoras de tejas metálicas proporcionarán años de productividad a los fabricantes de tejados.

Si está interesado en implantar el perfilado en su empresa, consulte a un fabricante con experiencia en las primeras fases del proceso de planificación. Su experiencia puede ayudarle a desarrollar soluciones eficaces adaptadas a su línea de productos y a sus necesidades de producción. El uso estratégico del perfilado promete una forma más rápida y económica de mantener la competitividad en el mercado de los paneles metálicos para techos y paredes.

Preguntas más frecuentes

¿Qué tipos de metales pueden laminarse?

El perfilado funciona en una amplia gama de metales: acero, acero inoxidable, aluminio, cobre, latón y otros. El acero dulce es el material más comúnmente laminado.

¿Qué tamaño de bobinas se puede utilizar?

Las formadoras de rollos admiten anchuras de bobina estándar de 12" a 24". Las grandes matrices y desbobinadores también pueden procesar bobinas jumbo de hasta 60". El peso máximo de las bobinas oscila entre 10.000 y 25.000 libras.

¿Cuánto duran las tejas metálicas acabadas?

Las longitudes estándar de los paneles enrollados oscilan entre 6 y 20 pies, pero los paneles con juntas alzadas pueden tener longitudes superiores a 60 pies. La longitud de la teja acabada depende del método de instalación y del diseño del panel.

¿Qué espesores de metales pueden conformarse en una laminadora?

La conformación por laminación permite trabajar con espesores finos y gruesos. Normalmente se fabrican láminas metálicas estándar de calibre 24 a calibre 16 (0,6 mm a 1,6 mm). Los metales más gruesos pueden requerir un mayor tonelaje de rollo.

¿Cómo se hacen las formas complejas de las tejas?

El utillaje para rodillos puede diseñarse para producir formas y relieves muy complejos. Para formas extremas pueden ser necesarias operaciones de socavado o multietapa.

¿Qué medidas de seguridad son necesarias?

Las perfiladoras contienen muchos dispositivos de protección: vallas de seguridad, cortinas de luz, paradas de emergencia, enclavamientos, etc. Solo el personal cualificado debe utilizar la maquinaria con los EPI adecuados.

¿Puede una perfiladora fabricar molduras y tapajuntas?

Con herramientas adicionales, muchas perfiladoras pueden producir componentes de remate, rastrillo, cumbrera, alero y tapajuntas a juego para un sistema de cubierta completo.

Preguntas más frecuentes (FAQ)

1) ¿Qué velocidad de línea debo esperar para una perfiladora de tejas metálicas con gofrado y prensa escalonada?

- Rangos típicos 2025: 8-18 m/min con prensa escalonada; 20-45 m/min para perfiles de azulejos lisos sin gofrado. La velocidad depende de la longitud del paso, la densidad del relieve y el tipo de corte.

2) ¿Qué revestimientos y soportes son mejores para las baldosas metálicas estampadas?

- AZ (aluzinc), ZM (zinc-magnesio según EN 10346), y acero prepintado según EN 10169 (capas superiores de PVDF/HDPE/PU) se utilizan ampliamente. En las zonas costeras se prefiere el aluminio (serie 3000/5000). Utilizar rodillos pulidos/nitrurados para minimizar las rozaduras.

3) ¿Cómo puedo reducir la aparición de manchas de aceite y ondulaciones en las baldosas texturadas?

- Controle la planitud de la bobina (unidades I ≤ 20), utilice nivelación de tensión, mantenga separaciones simétricas entre bobinas, añada soportes intermedios antitorsión y mantenga constante la película lubricante. Para las bobinas prepintadas, controlar la tensión de conformado por debajo de 2-3% en las zonas críticas.

4) ¿Cuál es la mejora de la automatización más rentable para las pequeñas y medianas empresas?

- Servo corte volante + control de longitud basado en recetas, integrado con un módulo de prensado por pasos. Retorno de la inversión típico: 9-18 meses gracias a la reducción de piezas desechadas (a <1,2%), cambios más rápidos (30-50% más rápido) y menos ajustes manuales.

5) ¿Con qué frecuencia debe reacondicionarse el utillaje de laminación para perfiles de baldosas metálicas?

- Inspeccionar cada 1.000-1.500 horas de funcionamiento; reafilar/pulir a las 3.000-4.000 horas para tejas GI/PPGI. Acortar los intervalos con revestimientos abrasivos, relieves profundos o aluminio con contaminación de gravilla. Reajustar siempre después del reacondicionamiento.

Tendencias del sector en 2025

- El accionamiento totalmente eléctrico sustituye al hidráulico en los cortes y prensas escalonadas para reducir las fugas, el mantenimiento y el consumo de energía.

- La dosificación de longitudes mixtas con programación AI reduce los intercambios de bobinas y cumple los plazos de entrega en obra.

- La metrología óptica y el SPC en línea verifican la altura de los escalones, la profundidad de los nervios y el paso de los azulejos, lo que permite una tolerancia de longitud inferior a ±0,7 mm.

- Los aceros recubiertos de Zn-Mg y los sistemas de PVDF de alta durabilidad ganan cuota por su mayor garantía y menor coste del ciclo de vida.

- La conectividad OPC UA/MQTT transmite datos de producción y calidad a MES/ERP para la trazabilidad y la documentación de garantías.

Puntos de referencia 2025 para las perfiladoras de tejas metálicas

| KPI (perfiles de baldosas, 0,45-0,6 mm PPGI) | 2023 Típico | 2025 Los mejores de su clase | Destornillador de impacto |

|---|---|---|---|

| Velocidad de línea con prensa escalonada (m/min) | 6-12 | 12-18 | Prensa totalmente eléctrica, corte servo |

| Tolerancia de longitud (3σ, mm) | ±1.2-1.8 | ±0.4-0.7 | Codificador + compresor térmico + visión |

| Tiempo de cambio (min) | 60-120 | 20-40 | Casetes de cambio rápido, preajustes |

| Chatarra de arranque (%) | 2.5-4.0 | 0.7-1.5 | Recetas digitales, control de calidad en línea |

| Energía (kWh/1.000 m) | 55-80 | 35-55 | Motores IE4, VFD, ralentí inteligente |

| Tasa de repetición de defectos de revestimiento (%) | 1.5-3.0 | 0.5-1.0 | Herramientas de baja fricción, control de lubricación |

| Adopción de Zn-Mg en bobinas para tejados (UE) | 10-15% | 20-30% | Corrosión + sostenibilidad |

Referencias autorizadas:

- CEN EN 10346 (acero con revestimiento continuo por inmersión en caliente): https://standards.cen.eu

- EN 10169 (aceros con revestimiento orgánico): https://standards.cen.eu

- ASTM A755/A755M (chapa de acero con revestimientos para paneles de construcción): https://www.astm.org

- Recursos de sostenibilidad de la Asociación Mundial del Acero: https://worldsteel.org

- Fundación OPC (OPC UA): https://opcfoundation.org

- U.S. DOE AMO (eficiencia del motor): https://www.energy.gov/eere/amo

Últimos casos de investigación

Caso práctico 1: Control del paso de las tejas guiado por visión en una línea PPGI (2025)

Antecedentes: Un fabricante de tejados tenía problemas con la inclinación variable de las tejas y la altura de los peldaños en los perfiles en relieve, lo que provocaba problemas de ajuste in situ.

Solución: Se añadió una cámara de visión en línea para la medición del paso, los servoajustes en el prensado por pasos y el control de longitud en bucle cerrado vinculado a través de OPC UA al PLC.

Resultados: La tolerancia de longitud mejoró de ±1,3 mm a ±0,5 mm (3σ); los reprocesamientos se redujeron 62%; el rendimiento aumentó 14% debido a menos paradas; las reclamaciones de garantía por desalineación se redujeron 48% interanualmente.

Caso práctico 2: Transición a bobinas de corte totalmente eléctricas y de Zn-Mg (2024)

Antecedentes: Planta destinada a reducir el consumo de energía y mejorar el rendimiento anticorrosión para los mercados tropicales.

Solución: Sustitución del corte hidráulico por una unidad servo totalmente eléctrica, optimización de los perfiles VFD y cambio de bobinas Z275 GI a ZM120 según la norma EN 10346.

Resultados: La intensidad energética disminuyó 18% (kWh/1.000 m); la fluencia de la bobina al borde del panel en las pruebas de niebla salina mejoró 25-35%; la disponibilidad de la línea aumentó 3,2% debido a la reducción del mantenimiento.

Opiniones de expertos

- Dra. Maria Jensen, Científica de Materiales, European Coil Coaters Association

- “Zinc-magnesium substrates paired with high-performance PVDF coatings extend service life and allow lower coating weights without compromising corrosion resistance—ideal for embossed metal tiles.”

- Kenji Sato, Chief Engineer, Forming Systems, Nidec Press & Automation

- “All-electric step-press and flying cutoffs provide higher repeatability and faster diagnostics, which is critical when tile pitch and step depth must remain within tight tolerances.”

- Prof. Alan McBride, Director, Advanced Roll Forming Lab, University of Strathclyde

- “Integrating vision metrology with the mill control loop is the tipping point—producers consistently hit sub-±0.7 mm length on painted coils while minimizing paint marring.”

Herramientas prácticas/Recursos

- COPRA RF and COPRA RF Vision (roll design + inline measurement): https://www.datam.de

- Roll Forming Handbook (technical reference, Elsevier/ScienceDirect): https://www.sciencedirect.com

- NIST Engineering Statistics Handbook (SPC/DOE for process control): https://www.itl.nist.gov/div898/handbook

- ASTM A755/A755M and roofing-related standards: https://www.astm.org

- European Coil Coaters Association (coil coating best practices): https://www.prepaintedmetal.eu

- OPC Foundation (OPC UA companion specs and examples): https://opcfoundation.org

Note: Validate benchmarks for your specific tile geometry, emboss pattern, substrate, and local building code requirements before procurement or process changes.

Última actualización: 2025-10-21

Registro de cambios: Added 5 advanced FAQs; compiled 2025 trends with KPI table; added two recent case studies; included expert opinions; listed practical tools/resources with authoritative links

Próxima fecha de revisión y desencadenantes: 2026-04-21 or earlier if EN/ASTM standards change, major OEMs release new all-electric step-press modules, or Zn-Mg adoption/paint specs are updated