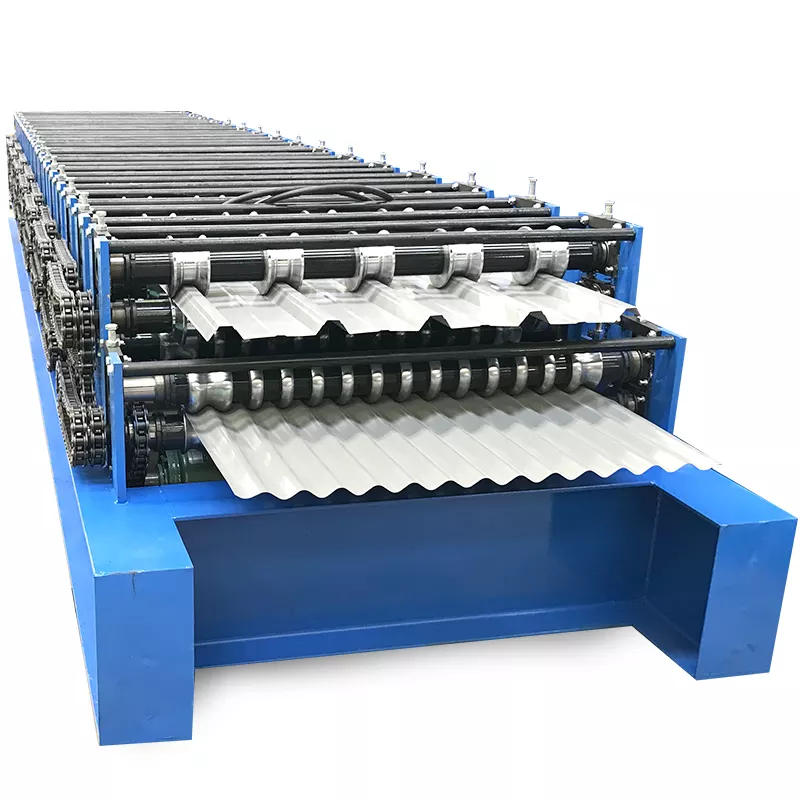

La máquina formadora de rollos para techos de metal es un dispositivo mecánico que podría usarse para formar cilindros, varillas o láminas de metal en varias formas. El uso principal de la máquina es producir bobinas de metal y bobinas de láminas. Ya sea que esté buscando una manera de ahorrar dinero o desee que su casa sea más ecológica, elegir el tipo de techado adecuado para su hogar es una decisión importante, ¡esta máquina puede ser justo lo que está buscando! Siga leyendo para obtener más información sobre los beneficios que se derivan de la instalación de la máquina perfiladora de techos metálicos.

¿Qué es una máquina perfiladora de techos de metal?

A máquina perfiladora de techos de metal es un dispositivo que se utiliza para crear techos de metal. Estas máquinas son muy versátiles y se pueden usar para crear una variedad de diferentes techos de metal. Las máquinas perfiladoras de techos metálicos se pueden utilizar para crear techos metálicos planos, corrugados o incluso curvos.

Las máquinas perfiladoras de techos de metal son muy fáciles de usar. Son operados por un simple panel de control de botones. La máquina hará todo el trabajo por usted; todo lo que necesita hacer es alimentarlo con el material apropiado. Las máquinas perfiladoras de techos metálicos son muy rápidas y eficientes; pueden producir un techo de metal en cuestión de minutos.

¿Cómo funciona una máquina perfiladora de techos de metal?

Cuando busca una manera de crear un techo más duradero, las máquinas perfiladoras de techos metálicos son la solución perfecta. Estas máquinas utilizan materiales de alta calidad y tecnología de punta para crear un producto que resistirá los elementos y durará muchos años.

El techo de metal se compone de múltiples capas de metal, que se unen mediante calor y presión. Este proceso crea un producto mucho más fuerte que las tejas de asfalto tradicionales. Además, los techos de metal también son mucho más resistentes al fuego, al viento y al granizo.

Perfilado Las máquinas pueden crear varios perfiles y formas, según sus necesidades. Esta flexibilidad los hace ideales tanto para aplicaciones comerciales como residenciales. Ya sea que necesite un techo de junta alzada simple o algo más complejo, una máquina formadora de rollos puede crearlo.

Operar una máquina formadora de rollos es relativamente simple. El primer paso es cargar las bobinas de metal en la máquina. A continuación, el operador seleccionará el perfil deseado y ajustará la configuración de velocidad y tensión. Finalmente, la máquina dará al metal la forma deseada y lo cortará a la medida.

Beneficios de usar una máquina perfiladora de techos de metal

Hay muchos beneficios de usar una máquina perfiladora de techos de metal. Un beneficio es que puede ayudarlo a ahorrar dinero en sus facturas de energía. Los techos de metal son muy buenos para reflejar el calor y mantener su hogar más fresco en verano y más cálido en invierno. Esto puede conducir a facturas de energía más bajas para usted y su familia.

Otro beneficio de usar una máquina perfiladora de techos de metal es que puede ayudar a aumentar el valor de su hogar. Los techos de metal son muy duraderos y durarán mucho tiempo si se cuidan adecuadamente. Esto significa que si alguna vez decide vender su casa, podría obtener más dinero porque los compradores sabrán que no tendrán que reemplazar el techo en el corto plazo.

Finalmente, el uso de una máquina perfiladora de techos de metal también puede ayudar a proteger a su familia de los elementos. Los techos de metal son excelentes para desviar el viento, la lluvia y el granizo. Esto significa que su hogar estará mejor protegido contra condiciones climáticas adversas. Y, si alguna vez se daña el techo, será mucho más fácil repararlo que si estuviera hecho de otro material, como tejas de asfalto.

-

Máquina curvadora de paneles para tejados de junta alzada

Máquina curvadora de paneles para tejados de junta alzada -

Máquina formadora de rollos corrugados de barril

Máquina formadora de rollos corrugados de barril -

Máquina curvadora hidráulica de láminas para tejados

Máquina curvadora hidráulica de láminas para tejados -

Máquina Perfiladora de Panel de Techo con Juntura en Pie

Máquina Perfiladora de Panel de Techo con Juntura en Pie -

Máquina perfiladora de tubos de bajante

Máquina perfiladora de tubos de bajante -

Máquina perfiladora de canalones

Máquina perfiladora de canalones -

Máquina Perfiladora de Panel Trapezoidal

Máquina Perfiladora de Panel Trapezoidal -

Máquina formadora de rollos de cumbrera

Máquina formadora de rollos de cumbrera -

Máquina formadora de rollos de panel de doble capa

Máquina formadora de rollos de panel de doble capa

Formas de cuidar una máquina perfiladora de techos de metal

Una máquina perfiladora de techos de metal puede ser una gran inversión para cualquier negocio o propietario. El uso de una de estas máquinas tiene muchos beneficios, pero es importante cuidarlas adecuadamente para que sigan funcionando sin problemas. Estos son algunos consejos sobre cómo cuidar su máquina perfiladora de techos metálicos:

- Mantenga la máquina limpia. Esto significa limpiar periódicamente el exterior de la máquina, así como los componentes interiores. La acumulación de suciedad y escombros puede hacer que la máquina no funcione correctamente.

- Lubrique las partes móviles. Es importante lubricar periódicamente las partes móviles de la máquina para evitar que se desgasten prematuramente.

- Inspeccione la máquina regularmente. Asegúrese de inspeccionar todos los aspectos de la máquina con regularidad para identificar cualquier problema potencial desde el principio. Esto le ayudará a evitar costosas reparaciones o reemplazos en el futuro.

- Guarde la máquina correctamente cuando no esté en uso. Cuando no esté utilizando su máquina perfiladora de techos de metal, asegúrese de guardarla en un lugar seco y seguro, fuera de la luz solar directa y lejos de temperaturas extremas.

¡Siguiendo estos sencillos consejos, puede mantener su máquina perfiladora de techos de metal en buenas condiciones durante muchos años!

Conclusión

Una máquina perfiladora de techos de metal puede ser una gran inversión para cualquier negocio que produzca techos de metal. Los beneficios de usar una máquina son numerosos, desde una mayor eficiencia de producción hasta una mejor calidad del producto. Si está considerando comprar una máquina perfiladora de techos de metal, asegúrese de sopesar los pros y los contras cuidadosamente para asegurarse de que sea la decisión correcta para su negocio.

Preguntas más frecuentes

¿Cuál es el tamaño estándar de las láminas de metal para techos?

La hoja galvanizada estándar vendría en una hoja estándar de 26″ de ancho, con longitudes de 8′, 10′ y 12′ de largo.

Preguntas más frecuentes (FAQ)

1) ¿Qué perfiles puede producir una máquina perfiladora de techos metálicos?

- Los perfiles comunes incluyen trapezoidales (R-panel), corrugados, uniones verticales, nervados/caja, escalón baldosa y tapa de cumbrera. Con herramientas en casete, una línea puede alternar entre paneles de techo y pared.

2) ¿Qué tolerancias son típicas en paneles de techo obtenidos por perfilado?

- Las líneas estándar mantienen ±0,5–0,8 mm en longitud de corte y ±0,3–0,6 mm en ancho del panel. Las mejores máquinas servo/eléctricas con codificadores de alta resolución logran ±0,25–0,4 mm en longitud.

3) ¿A qué velocidad máxima puede funcionar una máquina perfiladora de techos metálicos?

- Para acero prepintado de 0,4–0,8 mm, las velocidades típicas son de 20–45 m/min. Con punzonado rotatorio/tampones de embossing, las líneas premium alcanzan 50–80 m/min, según la complejidad del perfil y la protección del recubrimiento.

4) ¿Qué materiales y recubrimientos se recomiendan para durabilidad y rendimiento energético?

- Acero galvanizado prepintado (EN 10346 Z275+), AluZinc/Galvalume (AZ150+), Zn-Al-Mg (ZAM) para resistencia a la corrosión, y recubrimientos PVDF o SMP para estabilidad UV. Pigmentos de techo fresco pueden reducir la temperatura superficial del techo en 10–20 °C frente a pinturas convencionales.

5) ¿Qué mantenimiento tiene el mayor impacto en la calidad del panel?

- Limpieza rutinaria de rodillos y verificaciones de alineación, afilado/comprobación de holguras de cuchillas, calibración de codificadores e inspección del freno del desenrollador. Mantener el acabado superficial de los rodillos en Ra ≤ 0,2 μm evita daños en la pintura de bobinas prefijadas.

Tendencias del sector en 2025

- Electrifcación y eficiencia: Bancos totalmente eléctricos y accionamientos regenerativos ofrecen un 8–15 % menos de kWh por 1.000 m² y mayor precisión de corte en comparación con sistemas hidráulicos.

- Control de calidad por visión IA: Detección en tiempo real de enlatado de aceite, profundidad de nervios y ondulación de bordes reduce reprocesos en un 25–40 % a velocidades >30 m/min.

- Materiales sostenibles: Adopción acelerada de sustratos ZAM y recubrimientos PVDF de alta reflectancia «techo fresco» para mayor vida útil y ahorro energético.

- Cambio rápido: Herramientas en casete y bibliotecas de recetas reducen el cambio a 10–25 minutos, permitiendo más SKU sin pérdida de rendimiento.

- Seguridad y cumplimiento: Mayor uso de evaluaciones ISO 13849 PL, cortinas de luz en corte y procedimientos digitalizados de bloqueo/etiquetado.

Referencias 2025 para máquinas perfiladoras de techos metálicos

| KPI (PPGI 0,5–0,8 mm) | 2023 Típico | 2025 Los mejores de su clase | Factores clave |

|---|---|---|---|

| Velocidad de línea (sin punzonado) | 25-40 m/min | 50-80 m/min | Accionamientos totalmente eléctricos, alimentadores de precisión |

| Velocidad de línea (con punzonado/emboss) | 15-30 m/min | 35-55 m/min | Punzonado rotatorio, bucles acumuladores |

| Precisión de longitud de corte (3σ) | ±0,7 mm | ±0,25–0,4 mm | Alimentación servo + codificadores 20–40k ppr |

| Estabilidad del ancho del panel (3σ) | ±0,6 mm | ±0,3-0,4 mm | Calibración de bancos en bucle cerrado |

| Tiempo de cambio (casete) | 45-90 min | 10-25 min | Herramientas en casete, preajustes de recetas |

| Tasa de chatarra | 2-4% | 1-2% | Visión IA, SPC, control de calidad de bobina |

| Energía (kWh por 1.000 m²) | 260–320 | 210–260 | Accionamientos regenerativos, inactividad inteligente |

Referencias y guías:

- Aceros recubiertos EN 10346: https://standards.cen.eu

- Recursos de acero conformado en frío CFSEI/AISI: https://www.cfsei.org/resources

- Datos de energía industrial de la EIA de EE. UU.: https://www.eia.gov

- ISO 13849 e ISO 14120 de seguridad de máquinas: https://www.iso.org

Últimos casos de investigación

Estudio de caso 1: Mejora de precisión en uniones verticales guiada por visión (2024)

- Antecedentes: Un fabricante norteamericano reportó uniones de cierre inconsistentes a 32 m/min en un perfil de unión vertical de acero de 0,6 mm con recubrimiento PVDF.

- Solución: Se añadió visión de doble cámara para monitorear altura de nervios y planitud del panel, se integraron microajustes de espacios entre rodillos en bucle cerrado y se sincronizó cizalla rotatoria con retroalimentación de codificador de mayor resolución.

- Resultados: Los reprocesos cayeron un 41 %, las quejas por uniones de cierre disminuyeron un 70 % y la velocidad de línea aumentó a 38 m/min sin pérdida de precisión.

Estudio de caso 2: Modernización totalmente eléctrica reduce energía y ruido (2025)

- Antecedentes: Un productor europeo de paneles de techo buscaba menores costes operativos y cumplimiento de nuevos límites de ruido en planta.

- Solución: Se reemplazaron grupos hidráulicos por bancos servoeléctricos y corte servo, se implementó frenado regenerativo y se añadió un recinto acústico alrededor de la zona de cizalla.

- Resultados: La intensidad energética se redujo un 12 % (kWh/1.000 m²), el ruido en la estación del operador bajó 6–8 dB(A) y las paradas no planificadas disminuyeron un 20 % al eliminar el mantenimiento hidráulico.

Opiniones de expertos

- Dra. Hannah Ruiz, Científica de Materiales, Instituto Nacional para Envolventes de Edificios

- «Seleccionar bobinas con estrechas tolerancias de límite elástico y espesor es el camino más rápido a menos ajustes en línea. Combine recubrimientos ZAM o AZ con pigmentos frescos PVDF para extender la vida útil y mejorar el rendimiento energético».

- Michael Sung, Director de Automatización, Apex Rollforming Systems

- «Para líneas de máquinas perfiladoras de techos metálicos con muchos SKU, invierta en herramientas en casete más calibración servo guiada por recetas. La mayoría de clientes recuperan la inversión con cambios un 30–50 % más cortos».

- Laura Petrov, Ingeniera Senior de Seguridad, EuroMach Compliance

- «Una evaluación documentada ISO 13849 PLr con cortinas de luz correctamente colocadas y protecciones bloqueadas cerca del corte es ahora un requisito de facto para auditorías CE y de clientes».

Herramientas prácticas/Recursos

- Notas técnicas AISI/CFSEI para paneles de techo de acero conformado en frío: https://www.cfsei.org/resources

- Acceso al estándar EN 10346 (galvanizado/AluZinc/ZAM): https://standards.cen.eu

- Información técnica sobre techos fríos (CRRC): https://coolroofs.org

- Calculadoras en línea del peso y la longitud de las bobinas: https://www.onlinemetals.com/en/calculators

- Herramientas del Protocolo GHG para el seguimiento de Alcance 2/3: https://ghgprotocol.org

- Referencias de OSHA sobre protección de máquinas y LOTO: https://www.osha.gov/machine-guarding

- Comparativas energéticas de fabricación de la EIA de EE.UU.: https://www.eia.gov

Última actualización: 2025-10-21

Registro de cambios: Agregadas 5 nuevas FAQs, tendencias 2025 con tabla de KPI y referencias, dos estudios de caso recientes, perspectivas de expertos y recursos prácticos para compradores y operadores de máquinas perfiladoras de techos de metal

Próxima fecha de revisión y desencadenantes: 2026-04-21 o antes si se actualizan las normas de seguridad (ISO 13849/14120), cambian las especificaciones de acero recubierto (EN 10346/ZAM) o la adopción de control de calidad por visión IA altera sustancialmente los KPI de referencia