Máquinas de perfilado de postes se utilizan para doblar y dar forma a bobinas de metal en perfiles personalizados mediante una serie de soportes de perfilado progresivo. Esta versátil tecnología puede crear secciones transversales complejas y precisas para diversas aplicaciones en sectores como la construcción, el transporte y las infraestructuras, entre otros.

Esta completa guía cubrirá todos los aspectos de las máquinas de postformado, desde tipos, principios de funcionamiento, componentes, especificaciones, aplicaciones, ventajas y limitaciones. Incluye tablas detalladas y preguntas frecuentes para ayudarle a comparar diferentes opciones y tomar una decisión informada para sus necesidades de perfilado.

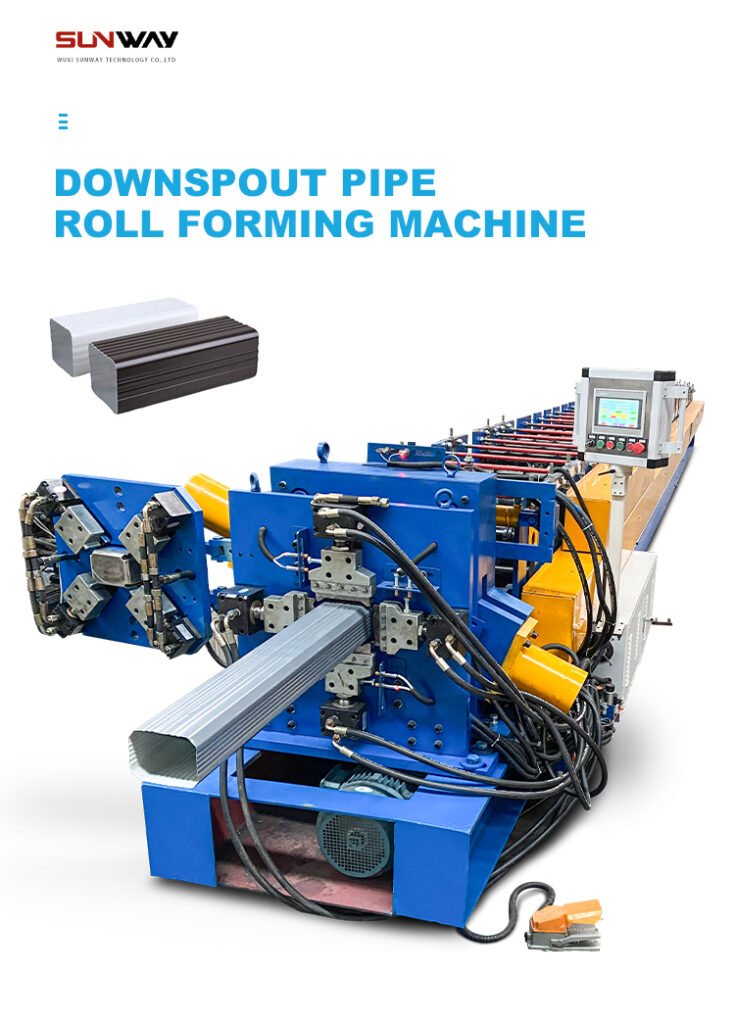

Visión general de las perfiladoras de postes

El postformado es un proceso continuo y versátil de conformado de metales que convierte tiras o bobinas planas de metal en perfiles personalizados. Funciona doblando gradualmente el material a través de una serie de soportes de rodillos dispuestos en línea. Cada soporte realiza una pequeña curvatura incremental hasta conseguir el perfil de sección transversal final.

Características principales del postenrollado:

- Crea perfiles transversales largos, complejos y precisos

- Proceso altamente automatizado y eficaz con índices de producción rápidos

- Capacidad para conformar materiales de alta resistencia como acero inoxidable y aluminio

- Bajo coste de utillaje en comparación con otros métodos de fabricación

- Mínimo desperdicio de material, ya que el procesado se realiza en bobina

- Cambios en los perfiles realizados modificando el utillaje del rodillo

- Integrado con operaciones como punzonado, corte, soldadura para piezas acabadas

Tipos de perfiladoras de postes

| Tipo de máquina | Descripción |

|---|---|

| Máquinas de puesto fijo | Herramientas de rodillo fijadas en soportes de rodillo individuales en secuencia para formar incrementalmente el perfil |

| Máquinas de postes móviles | Portarrollos móvil para ajustar las etapas de conformado según el perfil |

| Enrolladoras de jaulas | Combina las características de las máquinas de postes fijos y móviles para una mayor flexibilidad |

| Líneas de perfilado de alta velocidad | Producción de perfiles a velocidades superiores a 100 m/min mediante la superposición de estaciones de rodillos |

Componentes principales de una máquina perfiladora de postes

| Componente | Función |

|---|---|

| desbobinador | Alimentación de flejes metálicos en los soportes de perfilado |

| Rodillos de alimentación | Empuja el material hacia la sección de conformado a la velocidad establecida |

| Rodillos conformadores | Doblar progresivamente el material a través de una serie de soportes |

| Panecillos | Soporte y guía de la banda a través de las estaciones de bobinado |

| Estación de esquila | Corta perfiles a la longitud deseada |

| Apilador | Recoge perfiles de corte |

| Panel de control | Controla la velocidad, guía los ajustes y la supervisión |

Aplicaciones de las perfiladoras de postes

El postconformado se utiliza para fabricar perfiles metálicos en una amplia gama de industrias:

Construcción e infraestructuras

- Tejados (junta alzada, fijación oculta)

- Paneles de revestimiento

- Tarima para puentes

- Perfiles de drenaje

- Secciones estructurales

- Sistemas de barandillas

- Productos de carretera

- Purlins y girts

Automoción y transporte

- Componentes del chasis

- Carrocerías de camiones

- Bastidores de carrocerías de autobuses

- Techos de vagones de ferrocarril

- Silenciadores y silenciadores

- Paneles de automoción

Equipos y aparatos

- Montantes

- Armarios eléctricos

- Iluminación

- Secciones de estanterías

- Secciones de ventanas

- Mobiliario de oficina

- Utensilios de cocina

Ventajas del perfilado de postes

- Proceso muy versátil capaz de realizar perfiles intrincados y complejos

- Calidad y tolerancia constantes en los perfiles

- Producción rápida con alto rendimiento de material

- Capacidad para conformar aceros de alta y ultra alta resistencia

- Baja inversión en herramientas en comparación con otros procesos

- Pérdida mínima de chatarra, ya que las bobinas se forman gradualmente

- Menor consumo energético que el mecanizado o el prensado

- Cambio rápido de bobinas mediante utillaje modular

- Equipo compacto que requiere menos espacio que otros procesos de fabricación de metales

Consideraciones sobre la compra de perfiladoras de postes

Factores clave a tener en cuenta a la hora de invertir en una máquina de postformado:

Especificaciones del perfil deseado

- Forma del producto y complejidad de la sección transversal

- Espesor del metal y grado del material

- Precisión dimensional y tolerancias

- Ritmo de producción o rendimiento requerido

- Anchura de la bobina a formar

Requisitos de eficiencia de la producción

- Nivel de automatización necesario

- Integración con otras operaciones como el punzonado o el corte

- Cambio rápido entre perfiles

- Funciones de supervisión y control integradas

Limitaciones de espacio y disposición

- Longitud total basada en el número de soportes de encofrado

- Requisitos de entrada y salida

- Altura de la línea y altura libre

- Integración con los procesos existentes

Presupuesto y costes

- Precio base de la máquina más equipamiento auxiliar

- Envío, instalación y puesta en marcha

- Formación para operadores y personal de mantenimiento

- Nivel necesario de servicio posventa y asistencia técnica

Una evaluación adecuada de los factores anteriores le garantizará la elección de la solución de perfilado ideal adaptada a sus necesidades de producción específicas.

Especificaciones de las máquinas perfiladoras de postes

Las líneas de postformado se personalizan con componentes seleccionados en función de los requisitos de la aplicación. A continuación se muestra un resumen de las especificaciones típicas de la máquina:

Bastidor y rodillos

- Diseño del bastidor: Bastidor en C o en O

- Cantidad de estaciones de bobinado: De 10 a 26 normalmente

- Material del rodillo: D2, acero aleado, adamita

- Diámetro del rollo: de 100 a 250 mm

- Ajuste del balanceo: Manual o asistido

- Fuente de alimentación del rodillo: Servomotor eléctrico o accionamiento hidráulico

Parámetros del material

- Tipo de material: Acero dulce, acero inoxidable, aluminio

- Grosor del material: de 0,5 a 3 mm comúnmente

- Anchura del material: gama de 300 a 1250 mm

- D.I. de la bobina: de 400 a 610 mm estándar

Velocidad y producción

- Velocidad de conformado: de 10 a 120 m/min

- Rango de longitud de corte: 1 a 10 m

- Velocidad de producción: Hasta 8000 m/hora

Normas de diseño e ingeniería

El diseño, los componentes y las características de seguridad de las máquinas de postconformado deben cumplir las normas nacionales e internacionales. Entre las principales se incluyen:

- ISO 12100 - Seguridad de las máquinas

- EN 1010 - Requisitos de seguridad de las máquinas

- ISO 841 - Robots industriales y sistemas de robots

- ISO 5348 - Máquinas perfiladoras

- Normativa OSHA sobre protección de máquinas

Los fabricantes reputados construirán máquinas que cumplan o superen las normas más recientes. El cumplimiento de las normas garantiza la seguridad operativa y una calidad de producción aceptada en todo el mundo.

Instalación y manejo de perfiladoras de postes

Los procedimientos adecuados de instalación y funcionamiento son vitales para un perfilado seguro, eficiente y de alta calidad:

Directrices de instalación

- Asegúrese de que hay espacio suficiente para la longitud de la máquina, la entrada/salida de material

- Superficie del suelo nivelada para evitar problemas de vibraciones

- Conexión a tierra y líneas de alimentación eléctrica preparadas

- Utillaje para rodillos, protecciones y dispositivos de seguridad instalados

- Todas las estaciones alineadas, calibradas y probadas

Lista de control de la operación

- Seleccionar y cargar el material de bobina adecuado

- Enhebrar la banda a través de los rodillos y en el mecanismo de alimentación

- Ajuste de parámetros como la velocidad de la línea, la longitud de corte

- Iniciar el proceso de conformado y probar las piezas de muestra

- Supervisar el avance de la banda, el ajuste del rodillo y la calidad del corte

- Llevar a cabo un mantenimiento regular entre las series de producción

Precauciones de seguridad

- Garantizar la formación adecuada del personal sobre el funcionamiento de las máquinas

- EPI obligatorios como ropa ajustada, gafas de seguridad

- No introduzca nunca la mano en las zonas de trabajo ni abra los resguardos

- Detener el funcionamiento si se detecta un atasco o un atasco de la banda de la bobina

- Siga los procedimientos de bloqueo para mantenimiento y reparación

Mantenimiento de las perfiladoras de postes

El mantenimiento periódico mejora considerablemente el tiempo de actividad, la productividad y la seguridad. Entre los aspectos clave se incluyen:

A diario:

- Inspección visual de herramientas de rodillos, alineación de bandas, calidad de corte

- Compruebe si hay fijaciones sueltas, vibraciones o ruidos anormales.

- Eliminar los restos metálicos y el polvo acumulado

Semanal:

- Lubricar rodamientos y ejes de rodillos

- Inspeccionar cadenas, piñones, engranajes

- Comprobar los niveles de líquido hidráulico

- Prueba de los dispositivos de parada de emergencia y de seguridad

Mensual:

- Limpieza a fondo de todas las estaciones

- Inspeccionar el desgaste de ejes, cojinetes y juntas.

- Comprobar el cableado eléctrico y las conexiones

- Calibrar/ajustar componentes y rodillos si es necesario

Anuales:

- Inspección completa del bastidor, los rodillos y los motores

- Sustituya los componentes desgastados como rodamientos, juntas

- Actualizar las piezas de la máquina o el software si es necesario

Un mantenimiento adecuado según el programa anterior y las directrices del manual de la máquina maximizará la vida útil y el rendimiento de la máquina de postformado.

Elección de un fabricante de perfiladoras de postes

Seleccionar al fabricante adecuado es crucial para obtener una perfiladora de alto rendimiento que se adapte a sus necesidades:

Criterios clave de evaluación

- Años de experiencia en equipos de perfilado

- Variedad de perfiles capaces de producir

- Utilización de materiales y componentes de calidad

- Nivel de personalización ofrecido

- Diseño innovador y funciones avanzadas

- Cumplimiento de las normas de seguridad

- Asistencia técnica preventa con gran capacidad de respuesta

- Instalación profesional y formación del operador

- Capacidad de mantenimiento y servicio

- Disponibilidad de piezas de repuesto a largo plazo

- Precios competitivos y garantía de producto

Realizar la diligencia debida en relación con los parámetros anteriores le ayudará a identificar al mejor socio de perfilado para sus requisitos de producción y su éxito a largo plazo.

Análisis de costes de las perfiladoras de postes

El coste de la máquina perfiladora de postes depende de factores como:

- Tamaño y capacidad del bastidor

- Número de estaciones de perfilado

- Nivel de automatización y funciones adicionales

- Material de construcción

- Velocidad de producción y rendimiento

- Marca del fabricante y ubicación

Precio típico:

| Capacidad de la máquina | Precios |

|---|---|

| Líneas manuales y semiautomáticas | $40.000 a $60.000 |

| Líneas de perfilado para cargas medias | $60.000 a $150.000 |

| Líneas de alta velocidad y automatizadas | $150.000 a $500.000 |

| Líneas de alta resistencia para materiales muy resistentes | $500.000 a $2.000.000 |

Los equipos auxiliares, como desbobinadores, cizallas y apiladoras, suelen suponer entre 120.000 y 60.000 euros.

Instalación, envío y formación puede costar 15-25% extra dependiendo de la ubicación y el alcance.

Contratos de servicio posventa son del orden de 5-10% de coste de máquina al año.

La selección de líneas automatizadas de mayor capacidad de marcas de primera calidad cuesta, lógicamente, más que las soluciones básicas de perfilado. Pero el aumento de la inversión se amortiza con una mayor producción, eficiencia, precisión y menores costes operativos.

Ventajas e inconvenientes de las perfiladoras de postes

Ventajas

- Proceso altamente flexible capaz de realizar formas de perfil intrincadas

- Calidad constante con tolerancia dimensional ajustada

- Altas velocidades y volúmenes de producción

- Bajo coste de utillaje frente a otros procesos

- Cambio rápido de perfiles mediante herramientas modulares

- Su tamaño compacto ahorra espacio en la fábrica

- Se puede conformar una amplia gama de materiales, incluidos aceros avanzados de alta resistencia

- Menor pérdida de chatarra, ya que las bobinas se forman gradualmente

- La producción automatizada mejora la seguridad y reduce la mano de obra

Limitaciones

- La inversión inicial en maquinaria es mayor en las líneas automatizadas

- La complejidad del diseño aumenta para determinados perfiles exóticos

- No es ideal para la producción de pequeños lotes o prototipos

- El diseño de rodillos requiere conocimientos y experiencia

- Mantenimiento regular necesario para mantener el rendimiento

- Capacidad limitada para formar perfiles simétricos

Aunque el postconformado tiene algunos inconvenientes, sus numerosas ventajas lo convierten en un valioso proceso de fabricación adecuado para largas series de producción de piezas metálicas en muchos sectores.

Preguntas más frecuentes

P: ¿Qué materiales se pueden postformar?

Las máquinas de postformado pueden producir perfiles de:

- Acero bajo en carbono

- Acero de alta resistencia

- Acero inoxidable

- Aluminio

- Cobre

- Latón

La gama va de 0,3 mm a 4 mm de espesor para metales con buena ductilidad.

P: ¿Qué tolerancias se pueden alcanzar?

El perfilado estándar puede conseguir:

- Tolerancia de la longitud del perfil ± 1 mm

- Tolerancia de la longitud de corte ± 2 mm

- Tolerancia del arco ± 1 mm por 1000 mm de longitud

Con herramientas y máquinas de alta precisión, es posible alcanzar tolerancias de ± 0,5 mm.

P: ¿Son rápidos los cambios de perfil?

El tiempo de cambio depende de la complejidad de la línea de perfilado:

- Máquinas básicas: 1 a 2 horas

- Sistemas de cambio rápido: De 30 minutos a 1 hora

- Líneas totalmente automatizadas: De 15 a 30 minutos

Por eso, invertir en utillaje modular de cambio rápido minimiza los retrasos en los cambios.

frage_abgekuerzt}: ¿Qué afecta al precio de las máquinas de perfilado de postes?

Principales factores que influyen en el coste:

- Velocidad de producción y requisitos de producción

- Nivel de automatización

- Funciones avanzadas como cambio rápido

- Espesor y resistencia de la materia prima

- Niveles de precisión y tolerancia

- Reputación del fabricante

Lógicamente, las líneas de mayor capacidad, más rápidas y automatizadas cuestan más.

P: ¿Qué aspectos de seguridad deben tenerse en cuenta?

Entre las características de seguridad críticas se incluyen:

- Protecciones y barreras físicas entrelazadas

- Botones de parada de emergencia al alcance de la mano

- Luces de advertencia, alarmas e indicadores visuales

- Sensores para detectar atascos o desajustes

- Cumplimiento de las normas de seguridad por parte de los equipos

- Formación adecuada del personal sobre los procedimientos

Esto minimiza los riesgos potenciales en el proceso de perfilado.

P: ¿Cuáles son los perfiles laminados más comunes?

Las formas más comunes son:

- Canales C y U

- Secciones Zed y sigma

- Ángulos y perfiles en L

- Paneles con nervaduras y ondulaciones

- Perfiles de caja y tubos rectangulares

- Perfiles de tubo curvados y redondos

- Secciones especiales como los guardarraíles de las autopistas

Las posibilidades de perfilado son infinitas en función de las necesidades de diseño de su producto.

P: ¿Cómo minimizar los costes de utillaje para rodillos?

Estrategias para reducir los gastos de utillaje:

- Normalizar los perfiles para usos múltiples si es posible

- Opte por máquinas de postes móviles para reutilizar algunos puestos

- Utilizar herramientas modulares que permitan reorganizar los segmentos de la bobina

- Almacenar adecuadamente las herramientas para reutilizarlas en futuros pedidos.

- Trabajar con el proveedor de herramientas para optimizar el diseño

- Creación de herramientas internas para una fabricación rentable

Los métodos anteriores ayudan a reducir la inversión total en utillaje.

Conclusión

El postconformado es un método versátil, preciso y productivo para conformar perfiles metálicos de forma continua a partir de bobinas. Ofrece ventajas significativas para largas series de producción en diversas aplicaciones.

Esta guía cubre todos los aspectos, desde el principio de funcionamiento, tipos de máquinas, componentes clave, especificaciones, aplicaciones, ventajas, costes y mucho más. Ofrece una visión detallada del proceso de perfilado utilizando tablas para comparar diferentes factores. Se presentan consideraciones críticas para ayudar a seleccionar el equipo de postformado ideal según sus necesidades de fabricación y presupuesto.

Preguntas más frecuentes (FAQ)

1) ¿Pueden las máquinas perfiladoras en rollo postformado integrar punzonado previo y soldadura sin reducir el rendimiento?

Sí. Las líneas modernas utilizan unidades de punzonado servoaccionadas sincronizadas con el encoder y estaciones de soldadura o clinchado en vuelo. Con el búfer adecuado, se puede mantener 60-120 m/min en máquinas perfiladoras en rollo postformado de alta velocidad para perfiles como limones o bandejas de cables.

2) ¿Cuál es la mejor especificación de bobina para reducir el agrietamiento en bordes en perfiles de acero de ultra alta resistencia (UHSS)?

Elija bobinas con corona/control de planitud controlados (I-Unit ≤ 10), camber más ajustado, y especifique elongación mínima y relación de plegado r/t del laminador. Use lubricantes con mayor aditivos EP y reduzca la deformación por paso añadiendo estaciones de conformado.

3) ¿Cómo estimo el número de estaciones requeridas para un nuevo perfil?

Regla práctica: ángulo total de curvatura incluido (en grados) ÷ 10 ≈ estaciones para acero dulce de 0,8–1,2 mm. Aumente las estaciones en un 20–40 % para espesores mayores, UHSS o radios internos pequeños. Valide siempre con formado virtual (FEA) antes del utillaje.

4) ¿Qué tolerancia puedo esperar en la longitud de corte a 100 m/min?

Con un encoder de alta resolución y cizalla volante servo, se logra ±0,5–1,0 mm en muchas máquinas de perfilado posterior. Asegure el afilado de la cuchilla de cizalla, mecánica sin holguras y perfiles correctos de desaceleración/aceleración para una precisión consistente.

5) ¿Cómo afectan los sistemas de cambio rápido al ROI?

Si su mezcla incluye 3–6 cambios de perfil diarios, los casetes o utillaje en cartucho de cambio rápido pueden reducir el tiempo de cambio de 90 minutos a 20–30 minutos, con recuperación de la inversión en 9–18 meses gracias al mayor tiempo de actividad y menor chatarra.

Tendencias de la industria para 2025 en máquinas de perfilado posterior

- Accionamientos electrificados y visibilidad energética: Bancadas servo-eléctricas con VFD regenerativos reducen el consumo energético en un 12–25 % y ofrecen cuadros de mando en tiempo real de kWh/parte.

- Gemelos digitales y utillaje FEA-first: Los proveedores implementan simulaciones específicas del perfil para reducir ciclos de prueba, acortando los plazos de utillaje en un 15–30 %.

- Automatización de calidad en línea: Medición de ancho/borde por triangulación láser y monitoreo de rebordes basado en cámaras ahora estándar en líneas premium, reduciendo chatarra en un 10–25 %.

- Formado de UHSS y multimateriales: El crecimiento de aceros de 700–1180 MPa para transporte y estanterías impulsa más pases, menor deformación por pase y sistemas de lubricación mejorados.

- Cumplimiento de sostenibilidad: Bobinas respaldadas por EPD y gestión energética ISO 50001 a nivel de línea influyen en las decisiones de CapEx.

Instantánea 2025: Mercado, tecnología y métricas de rendimiento

| Métrica (2025) | Valor/Rango | Relevancia para máquinas de perfilado posterior | Fuente |

|---|---|---|---|

| CAGR del mercado global de equipos de perfilado (2025–2029) | 5-7% | Indica crecimiento constante de CapEx para líneas automatizadas | Grand View Research; MarketsandMarkets |

| Ahorros energéticos con servo-eléctrico vs. hidráulico | 12–22% | Menor OPEX; seguimiento ISO 50001 más sencillo | Documentos de ABB/Siemens VFD; datos de campo de OEM |

| Adopción de metrología láser en línea en nuevas líneas | ~35–45 % | Impulsa tolerancias más estrictas y menos retrabajos | Encuestas de Modern Metals/FFJournal (2024–2025) |

| Tiempo medio de cambio con utillaje en casete | 20-35 min | Mayor tiempo de actividad en producción de alta mezcla | Estudios de casos de OEM; recursos SME Tooling U |

| Uso de UHSS en componentes perfilados | Hasta el 25 % de perfiles auto/transporte | Requiere más estaciones y lubricación precisa | WorldAutoSteel; documentos técnicos SAE |

Nota: Valide las cifras con sus proveedores regionales y especificaciones del proyecto antes de tomar decisiones de adquisición.

Últimos casos de investigación

Estudio de caso 1: Utillaje impulsado por gemelo digital reduce el tiempo de prueba para perfiles de bandeja de cables (2025)

Antecedentes: Un fabricante de hardware eléctrico que pasa a acero galvanizado de 1,5 mm reportó ciclos de prueba largos y 4,5 % de chatarra en nuevo utillaje de perfilado posterior.

Solución: Implementó gemelo digital basado en FEA para diseño de pases; añadió dos bancadas intermedias y cambió a un lubricante de mayor viscosidad con aditivos EP. Se reajustó la cizalla volante sincronizada con encoder.

Resultados: Tiempo de prueba reducido en un 32 %; chatarra cayó al 1,9 %; velocidad de línea aumentada de 60 a 85 m/min con precisión de longitud de corte de ±0,7 mm.

Estudio de caso 2: Optimización energética en línea de purines de alta velocidad (2024)

Antecedentes: Un proveedor de construcción que opera a 100 m/min en una línea de Z-purines enfrentó costes energéticos crecientes y desgaste de rodamientos.

Solución: Retrofit con accionamientos servo regenerativos, introdujo monitoreo de condiciones (vibración + temperatura) en bancadas de rodillos e instaló dosificación automática de lubricante.

Resultados: Reducción del 16 % en kWh/tonelada formada; fallos de rodamientos bajaron un 40 % interanual; OEE mejoró del 82 % al 88 %.

Opiniones de expertos

- Prof. Mark J. Vierck, Titular de la Cátedra en Formado de Metales, The Ohio State University

«El diseño de pases que limita la deformación plástica equivalente por bancada, validado por FEA, es fundamental al formar UHSS en máquinas de perfilado posterior. La recompensa son menos grietas en bordes y mayor vida útil del utillaje». - Elena Kovalenko, Directora de Ingeniería de Fabricación, Hilti Group

«Los casetes de cambio rápido combinados con estrategias de datos estándar son la palanca más importante para el perfilado de alta mezcla y bajos lotes. Reclamamos rutinariamente horas por turno que antes se gastaban en alineación». - David Chen, Asesor Senior de Sostenibilidad, WSP

«La medición energética a nivel de bancada y el abastecimiento de bobinas respaldadas por EPD se están convirtiendo en requisitos de licitación. Las líneas que exponen datos transparentes de kWh/parte tienen ventaja en adquisiciones».

Herramientas prácticas/Recursos

- Simulación de perfiles y FEA: Altair Inspire/Forming (https://altair.com), AutoForm Tube/Roll (https://www.autoform.com)

- Sistemas de medición en línea: Sensores láser Keyence (https://www.keyence.com), Micro-Epsilon (https://www.micro-epsilon.com)

- Accionamientos y optimización energética: Siemens SINAMICS (https://new.siemens.com), ABB Drives (https://new.abb.com/drives)

- Normas y seguridad: ISO 12100, ISO 5348, OSHA Machine Guarding (https://www.osha.gov)

- Datos de materiales para UHSS y aluminio: WorldAutoSteel (https://www.worldautosteel.org), Matmatch (https://matmatch.com)

- Mejores prácticas y estudios de caso: Fabricators & Manufacturers Association—FMA (https://www.fmamfg.org), recursos SME (https://www.sme.org)

Citas: Verifique cifras de mercado y tasas de adopción a través de Grand View Research, MarketsandMarkets, encuestas de la industria Modern Metals/FFJournal y whitepapers técnicos de OEM de ABB/Siemens.

Última actualización: 2025-10-23

Registro de cambios: Añadido FAQ de 5 elementos enfocado en integración, materiales, estimación de estaciones, tolerancias y ROI; insertadas tendencias 2025 con tabla de datos; proporcionados dos estudios de caso recientes; incluidas opiniones de expertos; curados herramientas/recursos con fuentes autorizadas.

Próxima fecha de revisión y desencadenantes: 2026-04-30 o antes si se actualizan nuevas normas (ISO/OSHA), los principales OEM lanzan bancadas servo de próxima generación o la adopción de UHSS supera el 30 % en aplicaciones objetivo.