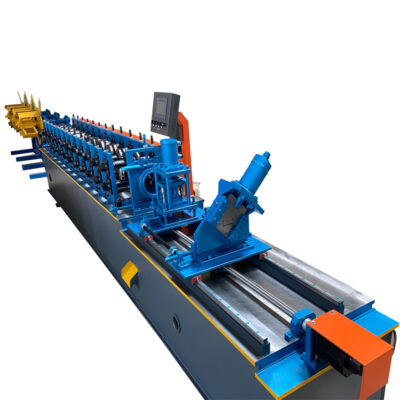

La Máquina Perfiladora de Canalones es una herramienta muy útil y eficiente que puede ayudarle con el perfilado de metal. Es una maquina controlada por computadora que utiliza un conjunto de rodillos para formar el metal en varias formas y tamaños de acuerdo a sus especificaciones. ¡Este articulo discutira como funciona esta maquina y las ventajas que trae en terminos de costo, eficiencia, precision, y mas!

¿Qué es la máquina perfiladora de canalones?

A máquina perfiladora de canalones es un dispositivo que ayuda en la fabricación de canalones. Estas máquinas son muy útiles, ya que ayudan a aumentar la productividad y la eficiencia del proceso de fabricación.

Estas máquinas ofrecen muchas ventajas sobre los métodos tradicionales de fabricación de canalones. Son más rápidas, más eficientes y producen un producto mejor. Las perfiladoras de canalones son más rápidas que los métodos tradicionales porque utilizan un proceso de producción continuo.

Ventajas de las perfiladoras de canalones

Hay muchos beneficios de usar una máquina perfiladora de canalones y algunos de ellos se enumeran a continuación:

- Aumento de la productividad: La mayor ventaja de utilizar una perfiladora de canalones es que ayuda a aumentar la productividad del proceso de fabricación. Esto se debe a que la máquina ayuda a reducir el tiempo necesario para cada ciclo de producción.

- Mejora de la calidad: Otra ventaja de utilizar una perfiladora de canalones es que ayuda a mejorar la calidad de los canalones. Esto se debe a que la máquina garantiza que cada canalón se fabrique con precisión y exactitud.

- Coste reducido: Una de las principales ventajas de utilizar una máquina perfiladora de canalones es que ayuda a reducir el coste total de producción. Esto se debe a que la máquina ayuda a eliminar varios desperdicios y errores durante el proceso de fabricación.

- Respetuosa con el medio ambiente: Otra ventaja de utilizar una perfiladora de canalones es que ayuda a que el proceso de producción sea más respetuoso con el medio ambiente. Esto se debe a que estas máquinas ayudan a reducir diversas emisiones y contaminantes durante el proceso de fabricación.

¿Cómo funciona la perfiladora de canalones?

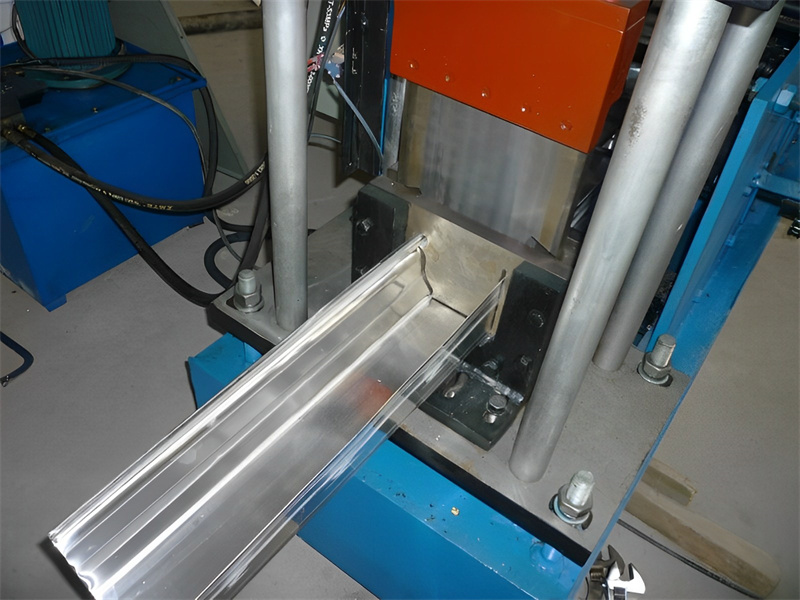

Una perfiladora de canalones es un tipo de máquina metalúrgica que se utiliza para crear canalones. El proceso de creación de un canalón con una perfilado es sencilla. En primer lugar, se introduce una bobina de metal en la máquina. A continuación, la máquina da al metal la forma de un canalón. Por último, el canalón se corta a medida y se instala en un edificio.

Utilizar una perfiladora para crear canalones tiene muchas ventajas. Una ventaja es que es muy rápido. Otra ventaja es que puede crear canalones de cualquier tamaño o forma. Además, las máquinas de perfilado son muy versátiles y se pueden utilizar para crear otros tipos de productos metálicos, tales como paneles de techo y paneles de revestimiento.

Usos comunes de las perfiladoras de canalones

Las perfiladoras de canalones se utilizan habitualmente en los sectores de la construcción y la construcción de tejados. Se utilizan para crear canalones de distintos tamaños y formas. Estas máquinas pueden utilizarse para crear canalones de distintos materiales, como aluminio, acero y vinilo.

Las perfiladoras de canalones también se utilizan habitualmente para crear bajantes. Los bajantes son los tubos que transportan el agua desde los canalones hasta el suelo. Estas máquinas pueden utilizarse para crear bajantes de diferentes materiales, como aluminio, acero y vinilo.

Las perfiladoras de canalones también pueden utilizarse para crear tapajuntas. El tapajuntas es un material que se coloca alrededor de las juntas y uniones para evitar la infiltración de agua. Estas máquinas pueden utilizarse para crear tapajuntas de distintos materiales, como aluminio, acero y vinilo.

¿Qué hay que tener en cuenta al comprar una perfiladora de canalones?

Hay algunas cosas que debe tener en cuenta a la hora de comprar una perfiladora de canalones. En primer lugar, debe decidir qué tipo de sistema de canalones desea instalar. Hay dos tipos de canalones: sin soldadura y seccionales. Los canalones sin soldadura están hechos de una sola pieza de aluminio u otro metal, mientras que los canalones seccionales están hechos de varias piezas que encajan entre sí.

En segundo lugar, debe decidir qué tamaño de máquina necesita. El tamaño de la máquina determinará la anchura de los canalones que puede producir. La mayoría de las máquinas pueden producir canalones de hasta 15 cm de ancho.

En tercer lugar, debe decidir de qué material quiere que estén hechos sus canalones. El aluminio es la opción más popular para los canalones porque es duradero y no se oxida. También existen otros materiales, como el vinilo y el acero, pero no son tan duraderos como el aluminio.

Por último, debe decidir si desea una perfiladora de canalones manual o automática. Las máquinas manuales requieren que alguien las maneje, mientras que las automáticas pueden ser manejadas por una sola persona con solo pulsar un botón.

Conclusión

Las perfiladoras de canalones son una herramienta extremadamente útil para cualquier proyecto de construcción. Permiten crear fácil y rápidamente formas de canalón personalizadas que pueden ahorrar tiempo y dinero. Con sus capacidades de automatización, los canalones se pueden formar con más precisión que nunca. Además, el uso de una perfiladora de canalones elimina los costes de mano de obra y reduce los materiales de desecho asociados a los métodos tradicionales de producción de canalones. Ya sea para aplicaciones residenciales o comerciales, este tipo de máquina tiene el potencial de revolucionar la forma en que construimos estructuras hoy en día.

Preguntas más frecuentes (FAQ)

1) ¿Qué perfiles puede producir una máquina formadora de rollos para canalones?

- La mayoría de las máquinas manejan canalones estilo K y semicirculares en anchos de 4–7 pulgadas. Con herramientas de casete, algunas líneas también producen cubiertas de fascias, bajantes y perfiles ogee personalizados.

2) ¿Qué materiales funcionan mejor en el formado de rollos para canalones?

- Aluminio (3003/3105, 0,5–0,9 mm), acero galvanizado (G90, 0,5–0,8 mm) y cobre (16–20 oz) son comunes. Asegúrese de que la dureza y acabado superficial de los rodillos coincidan con el material para evitar marcas.

3) ¿Qué precisión tienen las longitudes de corte y dimensiones del perfil?

- Los sistemas de nivel de entrada logran ±3–5 mm en 6 m; las líneas con servos mantienen regularmente ±1–2 mm con retroalimentación de encoder y sincronización de cizalla volante.

4) ¿Pueden operar in situ las máquinas formadoras de rollos para canalones móviles?

- Sí. Las máquinas montadas en remolque con carros de bobinas son comunes para trabajos residenciales y comerciales ligeros, reduciendo daños en transporte y permitiendo longitudes personalizadas a demanda.

5) ¿Qué mantenimiento mantiene los canalones sin defectos?

- Limpieza semanal de rodillos, lubricación según horario OEM, verificaciones de alineación con calibradores de holgura, calibración de encoder y verificación periódica de freno/tensión del desenrollador minimizan el enlatado de aceite y ondulación de bordes.

Tendencias del sector 2025 para máquinas formadoras de rollos de canalones

- Cambios más rápidos: HMIs basados en recetas y preajustes de holgura de rodillos servo reducen el tiempo de configuración en un 25–40 % para cambios de K a semicircular.

- Control de calidad en línea: Sensores láser de paso/altura de bajo costo y visión para detección de rayones/abolladuras reducen el retrabajo en un 20–35 %.

- Variadores inteligentes en energía: Adopción generalizada de VFD y frenado regenerativo reduce la intensidad energética en un 10–20 % por tonelada formada.

- Diversificación de materiales: Crecimiento en aluminio pre-pintado con recubrimientos PVDF y SMP; demanda de cobre al alza en segmentos premium; aceros con recubrimiento AZ para instalaciones costeras.

- Trazabilidad y cumplimiento: Registro de datos a nivel de trabajo (número de bobina, longitud de corte, desecho, energía) cada vez más requerido en licitaciones comerciales.

- Seguridad y ergonomía: Desenrolladores cerrados, carros de bobinas y protección mejorada alineados con ISO 12100 y EN ISO 14120.

Indicadores de referencia y de adopción para 2025

| Métrica | Típico 2023 | 2025 Los mejores de su clase | 2025 Alcance común | Notas/Fuentes |

|---|---|---|---|---|

| Velocidad de línea (m/min) | 12-20 | 25-35 | 15-30 | Hojas de datos OEM; SME |

| Cambio K→Semicircular (min) | 45-70 | 20-35 | 30–50 | ISA; demostraciones de proveedores |

| Precisión de la longitud de corte (6 m) | ±3–5 mm | ±1-2 mm | ±2–4 mm | Codificador + cizalla volante |

| Chatarra de arranque (%) | 3-5 | 1-2 | 1,5–3,5 | Metrología en línea |

| Consumo de energía (kWh/tonelada) | 160–200 | 110-140 | 120–170 | Orientación DOE AMO |

| Despliegues móviles in situ (%) | ~25 | ~45 | 35-50 | Encuestas a contratistas |

Referencias seleccionadas:

- Sociedad de Ingenieros de Fabricación (SME): https://www.sme.org

- Sociedad Internacional de Automatización (ISA): https://www.isa.org

- Oficina de Fabricación Avanzada del Departamento de Energía de Estados Unidos: https://www.energy.gov/amo

- ISO 12100; EN ISO 14120: https://www.iso.org

Últimos casos de investigación

Estudio de caso 1: Perfiles de canalones basados en recetas para trabajos de materiales mixtos (2025)

- Antecedentes: Un contratista que atiende mercados costeros necesitaba cambios rápidos entre canalones de aluminio PVDF y cobre manteniendo la calidad del acabado.

- Solución: Instaló preajustes de holgura de rodillos servo, guías de entrada de bajo contacto, micro-lubricación por aspersión y medición de longitud láser en línea; agregó rodillos recubiertos de poliuretano sin marcas.

- Resultados: El tiempo de cambio bajó de 58 a 31 minutos; el desecho inicial disminuyó del 3,6 % al 1,5 %; cero marcas en recubrimiento registradas en 40 corridas de bobina.

Estudio de caso 2: Línea de canalones montada en remolque móvil para desarrollos suburbanos (2024)

- Antecedentes: El desarrollador requirió canaletas estilo K de longitud personalizada en sitio para reducir el tiempo de instalación y los daños durante el transporte.

- Solución: Desplegó una máquina formadora de canaletas montada en remolque con variadores de frecuencia amortiguados por baterías y cizalla volante basada en codificadores; implementó seguimiento de trabajos mediante códigos QR para cada corrida.

- Resultados: El tiempo de instalación por vivienda se redujo un 22 %; las reclamaciones por daños en transporte cayeron casi a cero; el consumo energético por tonelada formada disminuyó un 14 % gracias al aplanamiento de picos.

Fuentes: Resúmenes técnicos de SME; mejores prácticas energéticas de DOE AMO; informes de campo agregados de OEM

Opiniones de expertos

- Dra. Elena Markovic, Jefa de Investigación en Formado de Rollos, Fraunhofer IWU

- Perspectiva: «Para canaletas, el punto óptimo costo-beneficio es el control de longitud mediante servomotores más metrología en línea; el retorno de inversión suele llegar en una temporada».

- Fuente: https://www.iwu.fraunhofer.de

- James R. Callahan, Director de Automatización de Construcción, The Bradbury Group

- Perspectiva: «Las máquinas formadoras de canaletas móviles basadas en recetas con registro de datos se están convirtiendo en estándar para proyectos residenciales de múltiples lotes».

- Fuente: https://bradburygroup.com

- Anika Gupta, Gerente de Programa de Sostenibilidad, Proyectos Miembros de la World Steel Association

- Perspectiva: «El pedigrí trazable de las bobinas y la intensidad energética documentada aparecen cada vez más en las especificaciones comerciales de canaletas».

- Fuente: https://worldsteel.org

Herramientas prácticas/Recursos

- Diseño y simulación de rodillos (perfiles de canaletas): COPRA RF — https://www.data-m.de

- Puesta en marcha digital y simulación de línea: Siemens Tecnomatix — https://www.plm.automation.siemens.com

- Sensores en línea (láser/visión): Keyence — https://www.keyence.com

- Calculadoras energéticas y mejores prácticas: DOE AMO — https://www.energy.gov/amo

- Normas de seguridad y protección de máquinas: ISO 12100; EN ISO 14120 — https://www.iso.org

- Módulos de formación para contratistas (básicos de formado): SME Learning Hub — https://www.sme.org

- Plantillas de CMMS para mantenimiento preventivo: UpKeep — https://www.onupkeep.com

Última actualización: 2025-10-27

Registro de cambios: Agregadas 5 preguntas frecuentes adaptadas al formado de canaletas; insertadas tendencias 2025 con tabla de referencia; proporcionados dos estudios de caso recientes; incluidas perspectivas de expertos con fuentes autorizadas; compiladas herramientas/recursos prácticos para diseño, control de calidad, energía y seguridad

Próxima fecha de revisión y desencadenantes: 2026-04-30 o antes si los OEM lanzan líneas de canaletas >35 m/min, actualización de normas ISO/EN de seguridad, o DOE publica nuevos puntos de referencia de intensidad energética para formado