Introducción

En el mundo de la fabricación, en constante evolución, la automatización sigue desempeñando un papel fundamental en la mejora de la eficacia, la productividad y la precisión. Una de estas innovaciones que ha transformado la industria metalúrgica es la perfiladora totalmente automática. Este artículo profundiza en el concepto de perfiladora totalmente automática, sus principios de funcionamiento, aplicaciones, ventajas y factores clave a tener en cuenta a la hora de elegir la máquina adecuada para su negocio.

¿Qué es una perfiladora automática?

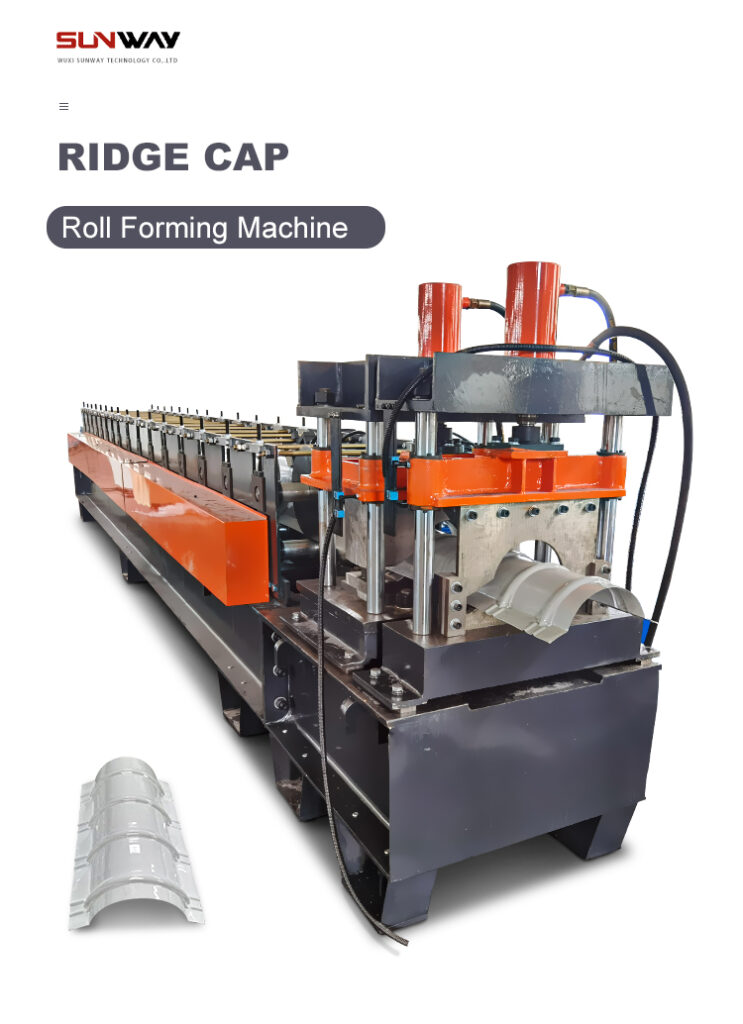

Una perfiladora totalmente automática es un equipo de vanguardia utilizado para crear perfiles metálicos con gran precisión y rapidez. Toma chapas o tiras de metal enrolladas y las hace pasar por una serie de estaciones de rodillos para formar gradualmente el perfil deseado. A diferencia de las máquinas manuales o semiautomáticas, esta solución automatizada requiere una intervención humana mínima durante el proceso de producción.

¿Cómo funciona una perfiladora automática?

El funcionamiento de una perfiladora totalmente automática implica una secuencia de pasos precisos. Inicialmente, un desenrollador introduce la bobina de metal en la máquina, seguido de un proceso de nivelación para garantizar la planitud. A continuación, el metal pasa a través de conjuntos de rodillos, cada uno diseñado para dar forma a partes específicas del perfil. Un sistema de corte integrado garantiza el corte preciso de los perfiles formados a la longitud requerida.

Ventajas de utilizar una perfiladora totalmente automática

Mayor eficiencia de la producción

La automatización del proceso de perfilado aumenta considerablemente la eficacia de la producción. El funcionamiento continuo de la máquina y su capacidad de conformado rápido permiten mayores índices de producción en comparación con los métodos tradicionales.

Resultados coherentes y precisos

Las perfiladoras totalmente automáticas ofrecen una precisión y uniformidad inigualables en los perfiles producidos. Esto elimina las variaciones y garantiza que los productos finales cumplan estrictas normas de calidad.

Ahorro en mano de obra

Al reducir la dependencia de la mano de obra, las empresas pueden ahorrar considerablemente en costes laborales y aumentar la productividad general.

Aplicaciones de las perfiladoras automáticas

La versatilidad de las perfiladoras totalmente automáticas las hace indispensables en diversos sectores. Algunas de las principales aplicaciones son:

Industria del automóvil

En el sector de la automoción, estas máquinas se utilizan para fabricar componentes estructurales, barras de techo y otros perfiles personalizados necesarios para el montaje de vehículos.

Industria de la construcción

Las perfiladoras totalmente automáticas desempeñan un papel crucial en la producción de perfiles metálicos utilizados en la construcción de muros, tejados y otros elementos estructurales.

Industria HVAC

Para los sistemas de calefacción, ventilación y aire acondicionado, estas máquinas crean conductos de aire y otros perfiles especializados con dimensiones precisas.

Industria eléctrica

En el sector eléctrico, las perfiladoras totalmente automáticas se emplean para fabricar bandejas portacables, tubos de conducción y otras cajas eléctricas.

Tipos de perfiles formados por perfiladoras totalmente automáticas

Las perfiladoras totalmente automáticas pueden crear diversos perfiles para adaptarse a requisitos específicos. Algunos tipos comunes de perfiles incluyen:

Perfiles del Canal C

Estos perfiles tienen una forma parecida a la letra "C" y encuentran aplicaciones en diversos proyectos estructurales y de fabricación.

Perfiles de canal Z

Los perfiles de canal en Z tienen una forma de "Z" única y son ideales para su uso como elementos de soporte y estructuras de entramado.

Perfiles en U

Los perfiles en U se caracterizan por su diseño en forma de U y se utilizan habitualmente como componentes de bordes y remates.

Perfiles personalizados

Además de los perfiles estándar, las perfiladoras totalmente automáticas pueden programarse para producir perfiles personalizados según las necesidades específicas del cliente.

Características a tener en cuenta al elegir una perfiladora totalmente automática

La selección de la máquina adecuada para su negocio requiere una cuidadosa consideración de las siguientes características:

Capacidad de grosor y anchura del material

Asegúrese de que la máquina puede procesar el grosor y la anchura de material necesarios para los perfiles que desea fabricar.

Número de estaciones

Más estaciones de rodillos permiten una mayor complejidad de los perfiles y pueden alojar una gama más amplia de productos.

Velocidad y tasa de producción

Tenga en cuenta la velocidad de producción de la máquina y evalúe si se ajusta a sus requisitos de producción.

Sistemas de control

Las máquinas modernas vienen con sistemas de control avanzados, que ofrecen interfaces fáciles de usar y capacidades de programación eficientes.

Sistema Post-Cut o Pre-Cut

Elija entre los sistemas de postcorte y precorte en función de sus preferencias y necesidades de producción.

Mantenimiento y cuidado de las perfiladoras automáticas

El mantenimiento periódico es esencial para garantizar la longevidad y el rendimiento óptimo de su perfiladora totalmente automática. Esto incluye inspecciones rutinarias, lubricación y resolución inmediata de cualquier problema.

Solución de problemas comunes en las perfiladoras totalmente automáticas

Entender y solucionar los problemas más comunes puede minimizar el tiempo de inactividad y mantener su producción funcionando sin problemas. Algunos de los problemas más comunes son:

Atasco de material

Detecte y resuelva los atascos de material para evitar daños en la máquina y garantizar una producción continua.atGPT

Dimensiones de perfil incoherentes

Identificar y rectificar las incoherencias en las dimensiones de los perfiles es crucial para mantener la calidad del producto final. Compruebe si hay desalineaciones, rodillos desgastados o cualquier otro problema que pueda afectar a la precisión del proceso de conformado. La calibración y los ajustes periódicos pueden ayudar a mitigar este problema.

Ruido y vibraciones excesivos

Los ruidos y vibraciones excesivos pueden indicar problemas mecánicos o una mala alineación de la máquina. Realice inspecciones exhaustivas para identificar el origen del problema y efectuar las reparaciones o sustituciones necesarias.

Precauciones de seguridad al utilizar una perfiladora completamente automática

El funcionamiento de una perfiladora totalmente automática requiere un estricto cumplimiento de los protocolos de seguridad. Garantice la seguridad de los operarios y trabajadores aplicando las siguientes precauciones:

Formación e instrucción adecuadas

Proporcione una formación completa a los operarios y al personal implicado en el funcionamiento de la máquina. La correcta comprensión del equipo y de los procedimientos de seguridad reduce el riesgo de accidentes.

Equipos de protección individual (EPI)

Imponga el uso de equipos de protección individual adecuados, como gafas de seguridad, guantes y protectores auditivos, para protegerse de posibles peligros.

Resguardos de máquinas y enclavamientos de seguridad

Instale protecciones de seguridad y sistemas de enclavamiento para impedir el acceso a las piezas móviles durante el funcionamiento, reduciendo así el riesgo de lesiones.

Inspecciones y mantenimiento periódicos

Inspeccione y mantenga periódicamente la máquina para garantizar su seguridad y su rendimiento óptimo. Aborde cualquier problema con prontitud para evitar posibles accidentes.

Cómo elegir la perfiladora automática adecuada para su negocio

Seleccionar la perfiladora totalmente automática más adecuada es una decisión crítica para su negocio. Tenga en cuenta los siguientes factores a la hora de elegir:

- Requisitos de producción: Determine el volumen de perfiles que necesita producir y elija una máquina que pueda satisfacer sus demandas de producción.

- Complejidad del perfil: Si necesita perfiles complejos y personalizados, opte por una máquina con un mayor número de estaciones de rodillos.

- Compatibilidad de materiales: Asegúrese de que la máquina es compatible con los materiales con los que piensa trabajar, ya sea acero, aluminio u otros metales.

- Funciones de automatización: Busque funciones de automatización avanzadas, como el control numérico por ordenador (CNC), para mejorar la precisión y la facilidad de manejo.

- Reputación del fabricante: Investigue la reputación y el historial del fabricante para asegurarse de que invierte en una máquina fiable y de buena reputación.

Conclusión

La llegada de las perfiladoras totalmente automáticas ha revolucionado la industria metalúrgica, proporcionando una precisión, velocidad y eficacia inigualables en la producción de perfiles metálicos. Su versatilidad las hace indispensables en numerosos sectores, desde la automoción y la construcción hasta la climatización y la industria eléctrica. A la hora de elegir la máquina adecuada, tenga en cuenta factores como los requisitos de producción, la complejidad del perfil, la compatibilidad de materiales y la reputación del fabricante. Si se respetan los protocolos de seguridad y se realiza un mantenimiento periódico, las empresas pueden aprovechar al máximo las ventajas de las perfiladoras totalmente automáticas, agilizando la producción y ofreciendo perfiles de alta calidad.

Preguntas frecuentes

¿Qué diferencia hay entre las perfiladoras manuales y las automáticas?

La principal diferencia radica en el nivel de automatización. Las perfiladoras manuales requieren una importante intervención humana durante el proceso de perfilado, mientras que las máquinas automáticas funcionan con una intervención humana mínima, lo que agiliza la producción y aumenta la eficiencia.

¿Pueden las perfiladoras totalmente automáticas manipular distintos materiales?

Sí, las perfiladoras totalmente automáticas pueden manipular diversos materiales, como acero, aluminio, cobre y otros, en función de las especificaciones y capacidades de la máquina.

¿Qué factores pueden afectar a la velocidad de producción de una perfiladora totalmente automática?

Factores como la complejidad del perfil, el grosor del material y el número de estaciones de rodillos pueden influir en la velocidad de producción de la máquina.

¿Es necesaria la formación del operario para utilizar una perfiladora totalmente automática?

Sí, la formación del operario es esencial para garantizar un funcionamiento seguro y eficaz de la máquina. Una formación adecuada ayuda a los operarios a comprender las funciones de la máquina, los protocolos de seguridad y las técnicas de resolución de problemas.

¿Cómo sé qué tipo de perfil necesito para mi aplicación específica?

Para determinar el perfil adecuado para su aplicación, consulte con expertos en perfilado o fabricantes que puedan evaluar sus necesidades y recomendarle la mejor solución.

Preguntas frecuentes (suplemento)

1) What accuracy can a fully automatic roll forming machine achieve on cut length and profile geometry?

- With servo-driven flying shears and closed-loop encoders, ±0.25–0.5 mm cut-length tolerance and ±0.15–0.3 mm on critical flange/web dimensions are common on premium lines, assuming calibrated tooling and stable coil.

2) How do I minimize changeover time between different profiles or gauges?

- Specify quick-change cassettes, hydraulic die sets, automatic roll gap adjustment, and recipe-based tooling offsets in the HMI. For families of similar parts, shared-pass tooling reduces physical swaps to under 20–30 minutes.

3) What is the difference between pre-cut and post-cut in fully automatic lines?

- Pre-cut shears the strip before forming (useful for perforations/embossing alignment), while post-cut shears the formed profile (better end quality and speed). Many 2025 lines offer hybrid stations to support both.

4) Which data standards should my machine support for smart factory integration?

- Look for OPC UA/UMATI, MQTT, and REST APIs for MES/ERP connectivity, and ISO 23247/IEC 62264 alignment. Native support enables real-time OEE dashboards and predictive maintenance.

5) What coil quality parameters most affect profile consistency?

- Coil crown, camber (<3 mm per 10 m), hardness consistency, surface finish, and residual oil. A 6–9-roll precision leveler and automatic edge guides help normalize incoming variability.

2025 Industry Trends for Fully Automatic Roll Forming Machines

- AI vision and laser metrology: Inline cameras and triangulation lasers detect rib height, hole pitch, and edge burrs in real time, auto-correcting passes.

- Predictive maintenance by default: Vibration, thermography, and motor current analytics predict bearing, gearbox, and shear blade wear.

- Low-embodied-carbon steel/aluminum: EPD-backed coils and traceability via digital passports become common in construction supply chains.

- Wider, faster, quieter: Acoustic enclosures, servo gearboxes, and advanced hydraulics reduce noise and energy use while pushing speeds.

- Tooling-as-a-service: OEMs offer subscription plans covering roll regrinds, recoats, and spare kits with guaranteed uptime SLAs.

- Safety upgrades: Category 3 PL d safety circuits, light curtains with muting, and intelligent interlocks make high-speed lines safer.

2025 Benchmarks and Performance Indicators

| KPI | 2023 Típico | 2025 Leading Lines | Impacto | Fuente/Notas |

|---|---|---|---|---|

| Velocidad de línea (m/min) | 20-40 | 40–80 (profile-dependent) | Rendimiento | OEM catalogs; trade fair demos |

| OEE (%) | 65–75 | 80-90 | Utilization & yield | MES-integrated plants |

| Índice de rechazo (%) | 3-5 | 1-2 | Ahorro de material | AI vision + auto-adjust |

| Tiempo de inactividad imprevisto (horas/mes) | 8–12 | 3-5 | Uptime | Mantenimiento predictivo |

| Consumo de energía (kWh/tonelada) | 120-160 | 90-120 | Costes de explotación | VFD/servo optimization |

| Length tolerance (mm) | ±0.8-1.0 | ±0.25–0.5 | Calidad | Encoder + flying shear |

Referencias:

- Metal Construction Association Tech Insights: https://www.metalconstruction.org

- Fundación OPC (OPC UA): https://opcfoundation.org

- UMATI (Machine Tool Connectivity): https://umati.org

- Global EPD Program (search steel/aluminum): https://www.environdec.com

- ISO Smart Manufacturing 23247 overview: https://www.iso.org

Últimos casos de investigación

Case Study 1: AI-Guided Roll Forming Line for Automotive Crash Rails (2025)

Background: Tier-1 supplier needed to cut scrap and stabilize geometry for 780–980 MPa AHSS rails at 50 m/min.

Solution: Installed servo-driven, fully automatic roll forming machine with inline laser profile scanners, thermal monitoring on gearboxes, OPC UA to MES, and automatic roll gap recipes per coil lot.

Results: Scrap reduced from 4.2% to 1.3%; cut-length CpK improved from 1.12 to 1.67; unplanned downtime dropped 46%; energy/ton lowered by 18%.

Case Study 2: Construction Purlin Line with Quick-Change Cassettes (2024)

Background: Fabricator producing C/Z purlins struggled with 2–3 hour changeovers and missed delivery windows.

Solution: Deployed fully automatic C/Z line with hydraulic tool change, auto-hole punching alignment, and post-cut flying shear; integrated MQTT data to ERP for live scheduling.

Results: Average changeover time fell to 24 minutes; weekly output up 28%; first-pass yield improved to 98.5%; payback achieved in 14 months.

Opiniones de expertos

- Dr. Ing. Markus Schneider, Head of Digital Manufacturing, Fraunhofer IPA

Viewpoint: “Closed-loop metrology tied to tooling offsets is the tipping point. It turns roll forming from an open-loop art into a predictable, self-correcting process.” - Sarah Kim, Senior Automation Engineer, Nidec Press & Forming Systems

Viewpoint: “In 2025, the winning lines combine servo motion, energy recovery drives, and smarter HMIs. The ROI comes from uptime and kWh saved, not just meters per minute.” - Javier Ortiz, Director of Operations, Apex Steel Fabrication

Viewpoint: “Standardizing on OPC UA and a common recipe library cut our changeover mistakes by 70% and made cross-training operators realistic.”

Herramientas y recursos prácticos

- OPC UA & UMATI connectivity guides: https://opcfoundation.org | https://umati.org

- NIST Smart Manufacturing resources: https://www.nist.gov/programs-projects/smart-manufacturing

- ISO/IEC standards for integration (IEC 62264, ISO 23247): https://www.iso.org

- CRU and Worldsteel market/energy insights: https://worldsteel.org

- Maintenance management (open-source CMMS): https://www.maintainx.com o https://www.openmaint.org

- Vision inspection starter kits (machine vision): https://www.keyence.com y https://www.cognex.com

- Safety reference (ISO 13849, IEC 62061 overview): https://osha.europa.eu y https://www.iso.org

Implementation tip: For fully automatic roll forming machines, specify at RFQ stage the target OEE, length tolerance, maximum coil camber allowed, energy use (kWh/ton), and digital interface standards (OPC UA/MQTT). Require FAT with CpK and scrap rate acceptance criteria on at least two materials and three gauges.

Última actualización: 2025-10-24

Registro de cambios: Added 5 supplemental FAQs, 2025 trend analysis with KPI table, two recent case studies, expert viewpoints, and a curated tools/resources section focused on fully automatic roll forming machines and smart factory integration.

Próxima fecha de revisión y desencadenantes: 2026-05-01 or earlier if major standard updates (OPC UA/UMATI), new EPD/coating requirements, or significant OEM model releases affect benchmarks.