Una máquina perfiladora de techos es una máquina que se utiliza para la producción de cartón corrugado. Las máquinas perfiladoras de techos se pueden clasificar en varios tipos diferentes, cada uno de los cuales tiene sus propias ventajas y desventajas. Este artículo discutirá cómo hay muchos tipos diferentes de máquinas perfiladoras de techos y cuáles son sus ventajas.

Introducción

Las máquinas perfiladoras se utilizan para crear perfiles de metal lineales y largos al pasar una lámina plana de metal a través de un conjunto de rodillos. Cada rodillo de la máquina da forma al metal ligeramente hasta lograr el perfil deseado. Máquinas perfiladoras de techos son máquinas especializadas que están diseñadas para crear paneles para techos de varias formas y tamaños.

Hay muchas ventajas en el uso de una máquina perfiladora de techos sobre los métodos tradicionales de techado. Por un lado, las máquinas perfiladoras de techos pueden crear paneles de cualquier longitud, lo que significa que no hay necesidad de costosos cortes en el sitio ni desperdicio de material. Además, las máquinas perfiladoras de techos pueden producir paneles con tolerancias muy estrechas, lo que garantiza un ajuste perfecto en todo momento. Finalmente, debido a que los paneles de techo producidos por una máquina formadora de rollos no tienen costuras, son mucho más resistentes a las filtraciones y otros tipos de daños.

Tipos de máquinas perfiladoras de techos

Hay varios tipos de techo perfilado máquinas:

- Máquina formadora de rollos de techo tipo casete:

La máquina perfiladora de techos tipo casete es uno de los tipos de máquinas más populares que se utilizan en el mercado hoy en día. Esto se debe a que ofrece un alto grado de precisión y consistencia cuando se trata de fabricar paneles para techos. También produce muy poco material de desecho, lo que lo convierte en una opción ecológica.

- Máquina formadora de rollos de techo de tipo continuo:

La máquina perfiladora de techos de tipo continuo es otra gran opción para aquellos que buscan un alto grado de precisión y consistencia. Esta máquina produce muy poco material de desecho, lo que también la convierte en una opción ecológica. Además, la máquina perfiladora de techos de tipo continuo ofrece un mayor grado de automatización, lo que significa que puede producir más paneles en un período de tiempo más corto.

- Máquina perfiladora de techo de tipo portátil:

La máquina perfiladora de techo de tipo portátil es perfecta para aquellos que necesitan poder mover su equipo fácilmente. Esta máquina es pequeña y compacta, por lo que es fácil de transportar de un lugar a otro. Además, la máquina perfiladora de techos de tipo portátil ofrece un alto grado de precisión y consistencia, lo que la convierte en una excelente opción para aquellos que necesitan producir paneles de alta calidad.

-

Máquina curvadora de paneles para tejados de junta alzada

Máquina curvadora de paneles para tejados de junta alzada -

Máquina formadora de rollos corrugados de barril

Máquina formadora de rollos corrugados de barril -

Máquina curvadora hidráulica de láminas para tejados

Máquina curvadora hidráulica de láminas para tejados -

Máquina Perfiladora de Panel de Techo con Juntura en Pie

Máquina Perfiladora de Panel de Techo con Juntura en Pie -

Máquina perfiladora de tubos de bajante

Máquina perfiladora de tubos de bajante -

Máquina perfiladora de canalones

Máquina perfiladora de canalones -

Máquina Perfiladora de Panel Trapezoidal

Máquina Perfiladora de Panel Trapezoidal -

Máquina formadora de rollos de cumbrera

Máquina formadora de rollos de cumbrera -

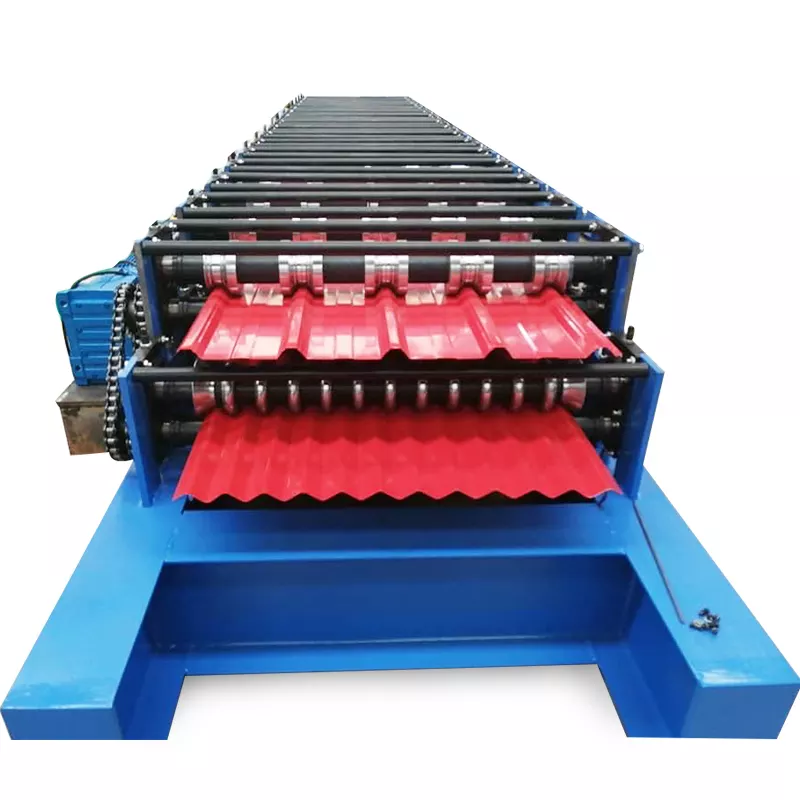

Máquina formadora de rollos de panel de doble capa

Máquina formadora de rollos de panel de doble capa

Ventajas de una máquina perfiladora de techos

Una máquina perfiladora de techos es un tipo de equipo de construcción que ayuda en la formación de techos para varios tipos de edificios. Utiliza un conjunto de rodillos para doblar y dar forma a las láminas de metal en el diseño de techo deseado. Las máquinas perfiladoras están disponibles en diferentes tamaños y capacidades para adaptarse a las necesidades específicas de los usuarios. Algunas de las ventajas asociadas con el uso de una máquina perfiladora de techos son las siguientes:

- Mayor eficiencia: una máquina perfiladora de techos ayuda a aumentar la eficiencia del proceso de construcción, ya que puede crear techos largos y continuos sin juntas ni costuras. Esto da como resultado una reducción del tiempo y de los costes de mano de obra, así como una mejora estética.

- Opciones de personalización: las máquinas perfiladoras ofrecen varias opciones de personalización para adaptarse a los requisitos específicos de los usuarios. Esto incluye opciones para cambiar el ancho, el grosor y la longitud de las láminas de metal que se utilizan.

- Seguridad mejorada: el uso de una máquina formadora de rollos ayuda a mejorar la seguridad, ya que elimina la necesidad de manipular manualmente láminas de metal pesadas y afiladas. Esto reduce los riesgos de lesiones durante el proceso de construcción.

- Respetuoso con el medio ambiente: las máquinas formadoras de rollos ayudan a reducir los desechos de la construcción, ya que utilizan materiales reciclados para crear techos. Esto los convierte en una opción ecológica para proyectos de construcción.

¿Cómo elegir una máquina formadora de rollos?

Hay muchos factores a considerar al elegir una máquina perfiladora. El primero es el tipo de metal que desea utilizar. Hay máquinas que pueden manejar tanto acero como aluminio, pero también hay máquinas que están diseñadas específicamente para uno u otro.

El segundo factor es el espesor del metal. Algunas máquinas solo pueden manejar láminas delgadas de metal, mientras que otras pueden acomodar láminas más gruesas.

El tercer factor es la velocidad a la que necesita que funcione la máquina. Algunas máquinas están diseñadas para la producción a alta velocidad, mientras que otras son más adecuadas para velocidades más bajas.

Finalmente, debe considerar el precio de la máquina. Puede encontrar máquinas que varían en precio desde unos pocos cientos de dólares hasta varios miles de dólares. Elija la máquina que se ajuste a su presupuesto ya sus necesidades.

Conclusión

En conclusión, hay muchos tipos diferentes de máquinas perfiladoras de techos disponibles en el mercado hoy en día. Cada tipo tiene su propio conjunto de ventajas y desventajas que deben tenerse en cuenta antes de realizar una compra. En última instancia, la mejor máquina para usted dependerá de sus necesidades y requisitos específicos. Esperamos que este artículo le haya ayudado a aprender más sobre los diferentes tipos de máquinas perfiladoras de techos y sus respectivas ventajas para que pueda tomar una decisión informada cuando llegue el momento de comprar una para su negocio.

Preguntas más frecuentes

¿Qué productos se fabrican mediante perfilado?

Los ejemplos de productos laminados comunes incluyen: ángulos de hierro, ángulos de aluminio, ángulos de acero, canales de metal, molduras de metal, paneles de pared de metal y anillos de metal. Los productos laminados también se pueden fabricar a medida para aplicaciones especiales, como los rieles de los asientos de la industria de autobuses.

Preguntas más frecuentes (FAQ)

1) ¿Qué máquina formadora de rodillo para techos es la mejor para paneles de costura vertical?

Las máquinas formadoras de rodillo dedicadas para paneles de techo de costura vertical con alimentadores automáticos de clips y casetes intercambiables son óptimas. Ofrecen tolerancias más ajustadas en costuras, opciones de nervaduras/perlas en línea y soporte para sistemas de costura de campo para techos estancos al agua.

2) ¿Cómo se comparan las líneas de tipo casete con las máquinas de perfil único?

Las máquinas formadoras de rodillo para techos de tipo casete permiten cambios rápidos de perfil (típicamente 15-45 minutos) al intercambiar casetes de rodillos. Las máquinas de perfil único son más económicas inicialmente y algo más rígidas para un SKU, pero limitan la flexibilidad.

3) ¿Pueden los formadores de rodillo portátiles para techos igualar la calidad de fábrica?

Sí, los modernos formadores de rodillo portátiles para techos con accionamientos servo y control de longitud en bucle cerrado pueden lograr una precisión de corte de ±0,5-1,0 mm y altura de costura consistente, siempre que se controle la calidad de la bobina, alineación y temperatura ambiente.

4) ¿Qué materiales pueden procesar las máquinas formadoras de rodillo para techos?

Típicos son el acero galvanizado (p. ej., ASTM A653), Galvalume, acero pre-pintado, aluminio (series 3000/5000) y ocasionalmente cobre o zinc para costura vertical arquitectónica. Verifique la dureza de las herramientas y el diseño de pasos para metales no ferrosos más blandos.

5) ¿Cómo dimensiono una máquina formadora de rodillo para techos en función del rendimiento?

Equilibre la velocidad deseada de la línea (p. ej., 20-60 m/min para trapezoidal/ondulado; 12-35 m/min para costura vertical) con el tipo de corte (cizalla volante frente a sierra fría), estrategia de cambio de bobina y empaquetado downstream. Use objetivos OEE y demanda estacional máxima para determinar potencia del motor y capacidad del desenrollador.

Tendencias de la industria 2025 para máquinas formadoras de rodillo para techos

- Auge del formado in situ: Los sistemas portátiles de costura vertical crecen por escasez de mano de obra y costos de transporte; los contratistas prefieren flujos de bobina a techo.

- Recetas digitales y trazabilidad: La carga de recetas por código QR/código de barras reduce el desperdicio en configuración y asegura el cumplimiento del perfil en múltiples sitios.

- Aceros de mayor resistencia con recubrimientos: El crecimiento de recubrimientos AZ (Galvalume) y pinturas para techos fríos exige diseños de paso más suaves y recubrimientos protectores en rodillos.

- Modernizaciones energéticas y de seguridad: Accionamientos regenerativos, Safe Torque Off (STO) y seguridad Categoría 3/PL d se vuelven comunes en modernizaciones.

- Accesorios de curvado y conicidad: Unidades de curvado en línea para arcos y conicidades reducen operaciones secundarias en proyectos arquitectónicos.

Instantánea de los datos de 2025

| Métrica (2025) | Valor típico | Relevancia para la selección de máquinas formadoras de rodillo para techos | Fuente |

|---|---|---|---|

| Adopción de costura vertical portátil (contratistas) | 25-35% de nuevas compras | Soporta formado in situ para reducir logística y daños | Informes comerciales del sector; Metal Construction Association |

| Tiempo de cambio con sistemas casete | 15-45 minutos | Operaciones multiperfil con menos tiempo de inactividad | FFJournal, resúmenes OEM |

| Velocidades de línea comunes | 20-60 m/min (trapezoidal/ondulado); 12-35 m/min (costura vertical) | Planificación de rendimiento y elección del sistema de corte | Hojas de datos OEM (Formtek, Dallan, Bradbury) |

| Precisión de la longitud de corte (cizalla volante) | ±0,3-0,8 mm | Reduce los retrabajos y mejora el ajuste en obra | Fichas técnicas OEM |

| Reducción de energía mediante accionamientos regenerativos | 10-18% kWh/tonelada | Menor coste de explotación en líneas de alto rendimiento | Notas de aplicación de ABB/Siemens |

| Objetivos SRI para recubrimientos de techo fresco | SRI ≥ 78 (colores claros) | Influye en la elección de materiales y acabado de rodillos para evitar marcas | Criterios de techado U.S. DOE/ENERGY STAR |

Referencias autorizadas:

- Asociación de Construcción Metálica: https://www.metalconstruction.org

- Techado ENERGY STAR: https://www.energystar.gov

- ASTM A653 (galvanizado), ASTM A755 (prepintado): https://www.astm.org

- EN 14782 (techado de chapa metálica autoportante): https://standards.cencenelec.eu

- Notas de aplicación OEM (Siemens, ABB): https://new.siemens.com y https://new.abb.com/drives

Últimos casos de investigación

Estudio de caso 1: Formación de rodillo portátil de costura alzada aumenta la productividad en obra (2025)

Antecedentes: Un contratista de techos comerciales luchaba con daños en paneles y retrasos al usar envíos formados en fábrica para un proyecto de 12.000 m².

Solución: Desplegó una máquina portátil de formación de rodillo para techos de costura alzada con control de longitud por servomotor, nerviado en línea y desenrollador motorizado; implementó recetas digitales basadas en códigos de barras.

Resultados: Los desechos por daños en transporte cayeron un 80 %; la tasa de instalación mejoró un 22 %; las desviaciones en corte se mantuvieron en ±0,6 mm; el tiempo total del proyecto se redujo en 12 días.

Estudio de caso 2: Línea de tipo casete consolida cinco perfiles de techo (2024)

Antecedentes: Un fabricante regional de paneles operaba múltiples líneas legacy de un solo perfil con altos costos de cambio y mantenimiento.

Solución: Instaló una máquina de formación de rodillo para techos de tipo casete que soporta perfiles trapezoidales, corrugados, cumbrera y dos variantes de costura alzada; añadió cizalla volante y apilador automático.

Resultados: El tiempo de cambio cayó de 95 a 34 minutos; el rendimiento en primera pasada aumentó del 93 % al 97,5 %; el espacio en planta se redujo un 18 %; el consumo energético anual por tonelada disminuyó un 14 %.

Opiniones de expertos

- Elaine Porter, Directora de Producto, Formtek Group

«Para talleres multiperfil, las máquinas de formación de rodillo para techos basadas en casetes ofrecen el ROI más rápido: flexibilidad sin sacrificar el control dimensional». - Dr. Marco Rinaldi, profesor de Simulación de Formación, Politecnico di Milano

«La precisión del perfil en bobinas prepintadas depende del diseño de pasos y el acabado de rodillos. Una superficie de rodillo pulida y menor deformación por paso minimizan grietas en la pintura y pérdida de brillo». - David Chong, ingeniero senior de Soldadura y Unión, TWI

«Aunque la mayoría de los perfiles de techo no están soldados, la calidad de corte y control de rebabas son críticos. Combine cizallas volantes con holgura precisa de cuchillas para proteger recubrimientos y costuras posteriores».

Herramientas prácticas/Recursos

- Normas y Referencias Técnicas

- ASTM A653/A755 (galvanizado, prepintado): https://www.astm.org

- EN 14782: https://standards.cencenelec.eu

- Recursos de la Metal Construction Association: https://www.metalconstruction.org

- Diseño y simulación

- COPRA RF (diseño de perfil y pasos): https://www.datam.de

- Altair Inspire/Formación: https://www.altair.com

- Metrología y Control de Calidad

- Medición láser en línea Keyence: https://www.keyence.com

- Sensores de perfil Micro-Epsilon: https://www.micro-epsilon.com

- Operaciones y mantenimiento

- GMAO UpKeep: https://www.onupkeep.com

- GMAO Fiix: https://www.fiixsoftware.com

- Energía y Accionamientos

- Aplicaciones de accionamientos Siemens SINAMICS: https://new.siemens.com

- Accionamientos regenerativos ABB Motion: https://new.abb.com/drives

Consejo de implementación: Al evaluar una máquina de formación de rodillo para techos, solicite un estudio de capacidad con su pila real de bobina (sustrato + recubrimiento), incluyendo precisión de corte, consistencia de altura de costura y evaluación de marcas superficiales a la velocidad objetivo de línea.

Última actualización: 2025-10-23

Registro de cambios: Añadidas 5 FAQ específicas para máquinas formadoras de rodillo para techos; insertadas tendencias 2025 con tabla de datos; proporcionados dos estudios de caso recientes; incluidas opiniones de expertos; compiladas herramientas/recursos prácticos con enlaces autorizados.

Próxima fecha de revisión y desencadenantes: 2026-05-15 o antes si se actualizan normas ASTM/EN de techado, cambian criterios ENERGY STAR o OEM principales publican nuevos benchmarks de sistemas casete/portátiles.