Introducción al perfilado de correas

Perfilado de correas es un proceso de fabricación utilizado para crear varios tipos de correas, que son componentes estructurales utilizados normalmente en la construcción y en aplicaciones industriales. Las correas son vigas largas y estrechas que se instalan horizontalmente entre los soportes estructurales para proporcionar soporte adicional a los paneles de tejados y paredes.

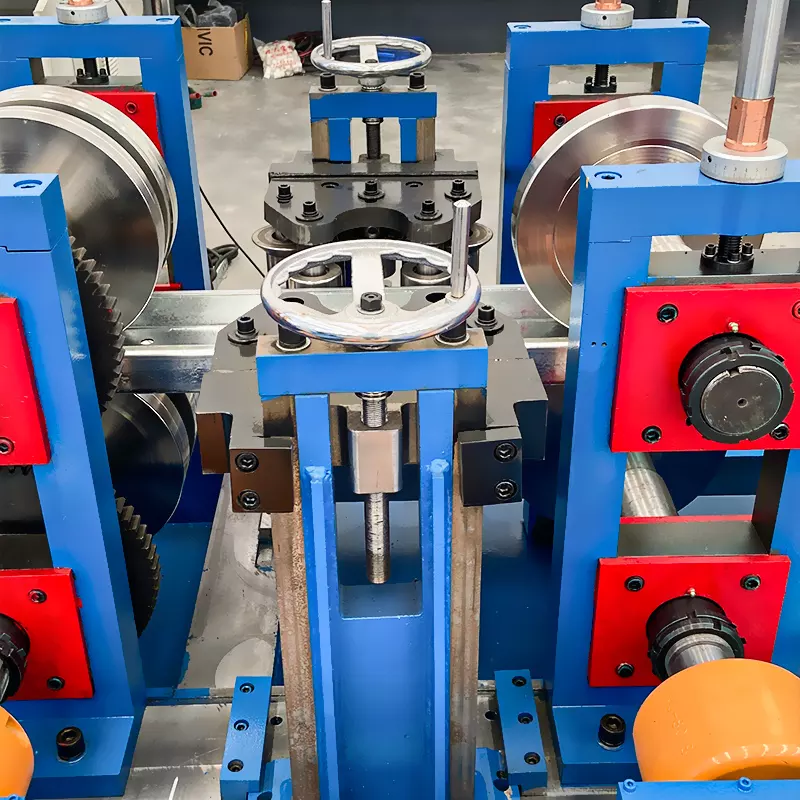

El proceso de perfilado de correas consiste en hacer pasar una tira de metal a través de una serie de rodillos que van doblando y dando forma al metal hasta conseguir el perfil deseado. Este proceso permite fabricar distintos tipos de correas, como correas en C, en Z y en U.

Las correas en C tienen un perfil único que se asemeja a la letra "C" y se utilizan normalmente en aplicaciones de entramado de tejados y paredes. Las correas en Z, por su parte, tienen un perfil que se asemeja a la letra "Z" y suelen utilizarse en aplicaciones en las que se necesita más soporte. Las correas en U tienen un perfil parecido a la letra "U" y suelen utilizarse en aplicaciones en las que la correa debe soportar cargas pesadas.

En resumen, el perfilado de correas es un proceso de fabricación utilizado para crear varios tipos de correas, incluidas las correas en C, en Z y en U. Estos componentes son esenciales para proporcionar soporte adicional en aplicaciones de construcción e industriales. Estos componentes son esenciales para proporcionar soporte adicional en la construcción y en aplicaciones industriales, y el proceso de perfilado permite una producción precisa y eficiente de estos componentes.

Errores comunes en el perfilado de correas

Estos son algunos de los errores más comunes que se cometen durante el perfilado de correas:

- Selección del material: Uno de los errores más comunes en el perfilado de correas es utilizar el material equivocado. Esto puede dar lugar a problemas como desperdicios excesivos, distorsión del material y defectos del producto. Utilizar el material adecuado, con el grosor y la resistencia a la tracción correctos, es esencial para producir correas de alta calidad.

- Diseño del utillaje: Otro error común es el diseño deficiente de las herramientas. El diseño del utillaje puede afectar a la calidad y consistencia del producto acabado. Algunos errores comunes en el diseño del utillaje son el uso de una holgura incorrecta, una resistencia inadecuada o un mal diseño de los rodillos de conformado.

- Configuración de la máquina: La configuración de la máquina de perfilado también puede afectar a la calidad del producto acabado. Algunos errores comunes de configuración de la máquina incluyen una alineación inadecuada, ajustes de tensión incorrectos o lubricación inadecuada. Estos errores pueden conducir a la calidad del producto inconsistente, averías de la máquina, y el aumento de tiempo de inactividad.

- Control de calidad: No aplicar las medidas de control de calidad adecuadas es otro error común en el perfilado de correas. Esto puede incluir no inspeccionar los productos acabados en busca de defectos o no medir parámetros clave como la precisión dimensional y la resistencia. Sin medidas de control de calidad adecuadas, es difícil garantizar que el producto acabado cumpla las normas exigidas.

Al identificar estos errores comunes, los fabricantes pueden tomar medidas para optimizar sus procesos de perfilado de correas y mejorar la calidad de sus productos. Es esencial prestar especial atención a la selección de materiales, el diseño de herramientas, la configuración de la máquina y el control de calidad para producir correas de alta calidad de forma constante.

Selección de materiales para el perfilado de correas

Seleccionar el material adecuado para el perfilado de correas es crucial para garantizar la calidad y la eficacia del proceso. La selección del material implica tener en cuenta factores como el grosor, la anchura y la resistencia a la tracción.

La elección de un material inadecuado puede acarrear varios problemas, como un desperdicio excesivo, la distorsión del material y defectos en el producto. Por ejemplo, el uso de un material demasiado fino puede dar lugar a correas más débiles de lo necesario y provocar fallos en la estructura. Por otra parte, el uso de un material demasiado grueso puede provocar dificultades en el proceso de perfilado, con el consiguiente desperdicio de material y el aumento de los costes de producción.

La resistencia a la tracción es otro factor crítico a tener en cuenta en la selección del material. La resistencia del material debe ajustarse a la aplicación prevista, garantizando que las correas puedan soportar las cargas requeridas sin doblarse ni romperse. Si el material seleccionado no cumple los requisitos de resistencia, la correa fallará, lo que provocará costosas reparaciones y riesgos para la seguridad.

Además, la distorsión del material es otro problema que puede surgir al utilizar un material inadecuado. Si el material no es adecuado para el proceso de perfilado, puede deformarse o doblarse durante el proceso, lo que da lugar a una calidad irregular de la correa.

En resumen, seleccionar el material adecuado para el perfilado de correas es fundamental para garantizar que el producto final cumpla las especificaciones requeridas. Elegir el material adecuado ayuda a evitar problemas como el desperdicio excesivo, la distorsión del material y los defectos del producto, que pueden afectar a la seguridad, la calidad y la rentabilidad del producto final. Por lo tanto, es esencial considerar cuidadosamente el grosor, la anchura y la resistencia a la tracción del material para garantizar un rendimiento óptimo del proceso de perfilado de correas.

Configuración de la máquina perfiladora

La configuración de la máquina de perfilado es un factor crítico en la calidad del producto final. Incluso los errores más pequeños durante la preparación pueden tener un impacto significativo en la forma final, la resistencia y la precisión dimensional de la correa. A continuación se indican algunos errores comunes en la preparación de la máquina y cómo pueden afectar al producto acabado:

- Alineación incorrecta: Una alineación incorrecta de la máquina de perfilado puede dar lugar a una calidad irregular de las correas. Los componentes desalineados pueden hacer que el material pase por la máquina de forma irregular, lo que puede provocar imprecisiones dimensionales e incluso defectos en el producto.

- Ajustes de tensión incorrectos: Los ajustes de tensión desempeñan un papel vital en el proceso de perfilado. Si la tensión es demasiado alta, puede provocar el estiramiento y la deformación del material, dando lugar a imprecisiones dimensionales y defectos en el producto. Por el contrario, si la tensión es demasiado baja, puede provocar el deslizamiento del material, con los consiguientes retrasos en la producción y desperdicio de material.

- Lubricación inadecuada: Una lubricación adecuada es fundamental para garantizar el buen funcionamiento de la perfiladora. Una lubricación inadecuada puede causar fricción entre los componentes, provocando averías en la máquina y retrasos en la producción. También puede causar distorsión del material y defectos en el producto.

- Preparación del utillaje: Un reglaje incorrecto del utillaje puede provocar imprecisiones dimensionales y defectos en el producto. Un utillaje mal configurado puede dar lugar a una falta de apoyo adecuado, lo que provoca que el material se doble o retuerza y se produzcan imprecisiones dimensionales.

En resumen, la configuración de la máquina de perfilado desempeña un papel vital en la calidad del producto acabado. Los errores de configuración de la máquina, como una alineación incorrecta, ajustes de tensión incorrectos, lubricación inadecuada y configuración de herramientas, pueden provocar imprecisiones dimensionales, distorsión del material y defectos en el producto. Una atención adecuada a los detalles y el cuidado durante la preparación de la máquina pueden ayudar a evitar estos errores y mejorar la calidad y la eficacia del proceso de perfilado de correas.

Prácticas recomendadas para el perfilado de correas

Para evitar errores comunes en el perfilado de correas y optimizar el proceso, tenga en cuenta las siguientes buenas prácticas:

- Selección del material: Elija el material adecuado en función de la aplicación prevista, teniendo en cuenta factores como el grosor, la anchura y la resistencia a la tracción. Trabaje con proveedores que suministren materiales de alta calidad que cumplan las especificaciones requeridas.

- Diseño del utillaje: Garantizar un diseño adecuado del utillaje, incluida la holgura correcta del utillaje, una resistencia adecuada del utillaje y rodillos de conformado bien diseñados. Utilice el diseño asistido por ordenador (CANALLA) para modelar y probar los diseños de herramientas antes de la producción.

- Preparación de la máquina: Configure la máquina de perfilado correctamente, asegurando la alineación adecuada, los ajustes de tensión correctos, la lubricación adecuada y la configuración apropiada de las herramientas. Establezca procedimientos claros de configuración de la máquina y realice un mantenimiento periódico para garantizar una calidad y eficiencia constantes.

- Control de calidad: Implemente un sistema integral de control de calidad que incluya la inspección de productos acabados para detectar defectos, la medición de parámetros clave como la precisión dimensional y la resistencia, y el seguimiento y análisis de los datos de calidad para identificar áreas de mejora.

- Mejora continua: Evalúe y analice periódicamente el proceso de perfilado de correas para identificar oportunidades de mejora. Considere la posibilidad de invertir en tecnologías de automatización como la manipulación robotizada y los sistemas de inspección en línea para aumentar la productividad y la calidad.

Siguiendo estas buenas prácticas, los fabricantes pueden optimizar el proceso de perfilado de correas y producir correas de alta calidad de forma constante. Prestar especial atención a la selección de materiales, el diseño de herramientas, la configuración de la máquina, el control de calidad y la mejora continua puede ayudar a los fabricantes a evitar errores comunes y mejorar sus resultados.

En conclusión, evitar errores comunes en el perfilado de correas es crucial para producir correas eficientes y de alta calidad de forma constante. Las áreas clave en las que centrarse son la selección de materiales, el diseño de herramientas, la configuración de la máquina, el control de calidad y la mejora continua. Una atención adecuada a estas áreas puede ayudar a los fabricantes a evitar errores comunes como el desperdicio de material, las imprecisiones dimensionales y los defectos del producto. Aplicando las mejores prácticas y estrategias para optimizar el proceso de perfilado, los fabricantes pueden mejorar sus resultados y producir correas que cumplan o superen las normas del sector.

Preguntas más frecuentes (FAQ)

1) What tolerances should I target for C/Z purlins in production?

- For 1.5–3.0 mm galvanized steel, typical best-in-class targets are: width ±0.5–1.0 mm, web/leg straightness ≤1.0 mm per 2 m, hole-to-edge ±0.5 mm (when pre-/post-punching is guided), twist ≤1.5° per 3 m.

2) How do I reduce camber, bow, and twist in purlin roll forming?

- Ensure entry guides are centered, use gradual pass progression, verify roll face parallelism, control strip tension, and add anti-twist fixtures at exit. Check coil crown/camber per ASTM A568 before loading.

3) Is pre-punching or post-punching better for purlins?

- Pre-punching is faster and cheaper for high volume but needs precise strip guiding and compensation in pass design. Post-punching (after forming) improves hole-to-feature accuracy on tight-tolerance assemblies but adds a station and cost.

4) What’s the impact of high-strength steel (G450/G550) on setup?

- Requires optimized pass schedules, higher-diameter rolls, polished/tool-steel rolls with proper hardness, and reduced over-forming to avoid springback defects. Expect to tweak overbend and calibration passes versus mild steel.

5) How often should I recalibrate tooling?

- Inspect monthly for production >100 t/month: measure roll diameters, face runout, bearing play, and stand alignment. Full recalibration every 6–12 months or after any crash, with Cp/Cpk verification on critical dimensions.

Tendencias del sector en 2025

- Quick-change C/Z purlin lines with servo sizing (no mechanical shims) cut changeover to 8–15 minutes for web/leg/return adjustments.

- Inline vision and laser metrology measure web height, flange width, hole position, and twist in real time; data feeds SPC to prevent scrap.

- Widespread adoption of G450–G550 substrates and Zn-Mg coatings for lighter sections with equal strength and improved corrosion resistance.

- Energy-optimized drives (IE4 motors, regenerative VFDs) and smart idle reduce energy per 1,000 m by 15–25% compared to 2022 baselines.

- OPC UA/MQTT connectivity to MES/ERP improves traceability and speeds root-cause analysis for defects.

Benchmark KPIs for Purlin Roll Forming Lines (2025)

| KPI (C/Z purlins, 1.5–3.0 mm GI/AZ) | 2023 Típico | 2025 Los mejores de su clase | Notas |

|---|---|---|---|

| Changeover (C↔Z size change, min) | 30-60 | 8-15 | Servo sizing, recipe presets |

| Scrap at startup (%) | 2,0-3,5 | 0.8-1.5 | Inline laser + SPC rules |

| Tolerancia de longitud a 6 m (± mm) | 2.0 | 1.0–1.2 | Encoder + thermal comp |

| Twist (deg per 3 m) | 2.5 | 1,0-1,5 | Exit anti-twist + pass tuning |

| Energía (kWh/1.000 m) | 75-100 | 55-75 | IE4 + regen drives |

| Tiempo de inactividad imprevisto (horas/mes) | 8–12 | 3-6 | Control de las condiciones |

Authoritative sources:

- ASTM A653/A792/A1046 (coated steels): https://www.astm.org

- Especificación del acero conformado en frío AISI S100: https://www.buildusingsteel.org

- DOE Advanced Manufacturing, Motor Systems: https://www.energy.gov/eere/amo

- OPC Foundation (interoperability): https://opcfoundation.org

Últimos casos de investigación

Case Study 1: Reducing Twist on High-Strength Z Purlins (2025)

Background: A regional fabricator switching from G350 to G550 reported 3.2°/3 m twist and frequent rework.

Solution: Re-optimized pass progression, added exit anti-twist fixture, upgraded to polished D2 rolls in critical stands, implemented inline laser twist/camber monitoring with SPC alarms.

Results: Twist reduced to 1.2°/3 m; startup scrap down from 3.0% to 1.3%; overall equipment effectiveness (OEE) improved by 8% within 45 days.

Case Study 2: Cutting Changeover Time on C/Z Line (2024)

Background: Multi-size C/Z producer had 48–55 minute changeovers and missed delivery windows during peak season.

Solution: Installed servo sizing (web/leg/return), loaded HMI recipes with digital roll positioning, standardized coil threading and first-article checklists.

Results: Average changeover decreased to 14 minutes; monthly overtime reduced 21%; dimensional CpK on flange width improved from 1.05 to 1.52.

Opiniones de expertos

- Dr. Laura Bennett, PE, Senior Structural Engineer, Simpson Gumpertz & Heger

- “For purlin roll forming, dimensional consistency directly affects connection performance and serviceability. Verifying hole location and twist with inline gauges reduces field fit-up issues.”

- Miguel Santos, Automation Program Manager, The Bradbury Group

- “Servo sizing and OPC UA data capture are the quickest wins: you’ll see faster changeovers and actionable quality data without a complete line redesign.”

- Daniel Köhler, director de producto, COPRA RF (DATA M Software)

- “Simulating pass design and springback for G550 substrates up front avoids costly tooling rework. A few hours of modeling can save weeks on the shop floor.”

Herramientas prácticas/Recursos

- COPRA RF & ProfileScan (roll design + inline measurement): https://www.datam.de

- UBECO PROFIL (pass development and springback analysis): https://www.ubeco.com

- AISI S100 and cold-formed design resources: https://www.buildusingsteel.org

- ASTM standards for coated structural steels (A653, A792, A1046): https://www.astm.org

- DOE AMO tools for motor/VFD optimization: https://www.energy.gov/eere/amo

- NIST Engineering Statistics Handbook (SPC/CpK): https://www.itl.nist.gov/div898/handbook

- OPC Foundation (OPC UA specifications): https://opcfoundation.org

Editor’s note: To avoid common mistakes in Purlin Roll Forming, standardize a first-article inspection (FAI) template covering web/flange dimensions, hole position, twist, bow, and length; log coil heat/grade, line speed, and tooling setup parameters for traceable corrective action.

Última actualización: 2025-10-21

Registro de cambios: Added 5 FAQs, 2025 KPI/benchmark table, two recent case studies, expert viewpoints, and vetted tools/resources with authoritative links to enhance E-E-A-T for Purlin Roll Forming

Próxima fecha de revisión y desencadenantes: 2026-04-21 or earlier if AISI/ASTM standards update, new servo sizing/inline metrology solutions launch, or DOE motor efficiency guidance changes