Una perfiladora de correas se utiliza para doblar y conformar continuamente bobinas de metal en perfiles de correas personalizables para la industria de la construcción. Las correas proporcionan soporte estructural a los sistemas de cubiertas y muros. Esta guía cubre los principales fabricantes de perfiladoras de correasPrincipios de funcionamiento, especificaciones principales, instalación, funcionamiento, mantenimiento y factores de selección a la hora de elegir un proveedor.

Visión general

Las máquinas de perfilado de correas transforman tiras planas de metal procedentes de bobinas en diversas formas de correas estructurales de tipo C y Z mediante una serie de matrices de rodillos. Los materiales más utilizados son el acero galvanizado, el aluminio y el acero inoxidable. Es posible fabricar perfiles personalizados en función de los requisitos de diseño.

Beneficios de las perfiladoras de correas

- Alta eficiencia de producción y velocidades de hasta 25 m/min

- Dimensiones y calidad uniformes de las correas

- Personalizable para producir secciones de correas especializadas

- La producción continua directamente a partir de bobinas reduce la mano de obra

Componentes principales:

- Decoiler para sujetar y alimentar de forma constante las tiras de bobinas metálicas

- Rodillos guía para transportar suavemente las tiras por la máquina

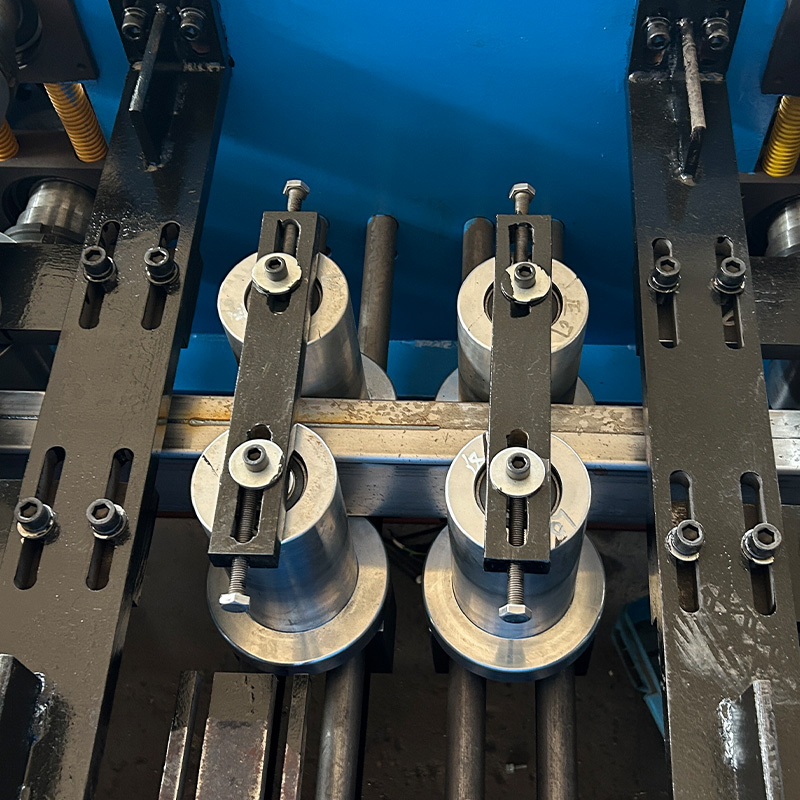

- Rodillos conformadores por secciones para conformar gradualmente tiras en perfiles

- Sistema hidráulico para aplicar presión de conformado de precisión

- Tronzadora volante para cortar en longitudes los perfiles conformados

- Sistema transportador y apilador para recogida y apilado

Gama de especificaciones típicas:

| Parámetro | Gama |

|---|---|

| Velocidad de formación | 8 - 25 m/min |

| Fuerza | 5,5 - 18,5 kW |

| Fuerza formadora | 25 - 80 kN |

| Espesor del metal | 1,5 - 3 mm |

| Anchura de conformado | 150 - 200 mm |

| Altura del perfil | 100 - 300 mm |

Aplicaciones: Encofrado de diversos tipos de correas para sistemas de cubiertas y revestimientos en edificios industriales y comerciales:

- C, Z, Sigma, Omega y perfiles de correas personalizados

- Vigas de pared y puntales de alero

- Canales estructurales, montantes y canales de enrasado

Principio de funcionamiento

los proceso de perfilado de correas implica:

- Carga de la bobina metálica en el desenrollador motorizado

- Alimentación de la banda a través de conjuntos de rodillos para dar forma al perfil

- Doblado progresivo de la banda por etapas con rodillos guía

- Aplicación de presión hidráulica para un conformado de precisión

- Corte de secciones conformadas en longitudes personalizadas

- Recogida de perfiles cortados en transportadores de salida y apiladores

El control de la velocidad de alimentación, los juegos de troqueles de los rodillos y las longitudes de corte permite producir el tamaño de perfil de correa deseado. Las líneas modernas de formación de correas han automatizado esta secuencia para una producción continua.

Especificaciones

Los principales parámetros a la hora de seleccionar una perfiladora de correas son:

Alimentación de material

- Tipo de metal: acero galvanizado, acero inoxidable, etc.

- Gama de espesores: de 1 a 3 mm normalmente

- Tamaño de la bobina y capacidad de peso: 30 toneladas común

Capacidad de conformado

- Rango dimensional del perfil

- C, Z, Sigma y perfiles personalizados

- Longitud de conformado por carrera

- Velocidad: 8 - 25 metros por minuto

Diseño y utillaje

- Matrices de rodillos para producir la forma deseada

- Cambio rápido de troqueles

- Coherencia del perfil y tolerancia dimensional

Dispositivo de corte

- Tronzadora volante para longitudes de hasta 9 m

- Cizalla giratoria para espesores inferiores a 2 mm

- Precisión de corte: ± 1,5 mm

personalización

- Pases especiales de conformado

- Altura y anchura del perfil

- Perfiles de correas y correas a medida

- Punzonado adicional, entallado, perforación de agujeros

Proveedores y precios

| Fabricante | Ubicación | Precios |

|---|---|---|

| maquinaria zhongli | China | $10,000 – $50,000 |

| Kingsland | China | $15,000 – $100,000 |

| Mewa Singh | India | $25,000 – $150,000 |

| Gasparini | Italia | $100,000 – $250,000 |

El coste del perfilador de correas depende de:

- Velocidad de producción y rendimiento

- Anchura de conformado

- Tipo de dispositivo de corte

- Nivel de automatización

- Reputación del fabricante

Los modelos europeos más caros se centran más en la precisión y la durabilidad que las opciones chinas más baratas. Los gastos de instalación y envío también aumentan los costes.

Instalación

Adecuado instalación de una máquina formadora de correas requiere:

- Cimientos de hormigón nivelados para soportar las cargas de la máquina

- Soportes de bastidor rígidos para una alineación precisa

- Fijación de la unidad de desbobinado

- Colocación secuencial de las secciones de cajas de rodillos

- Montaje de la sierra de corte y los transportadores de salida

- Alineación del sistema transportador para apoyar y apilar las piezas acabadas

- Pruebas hidráulicas, eléctricas y de mecanismos de seguridad

- Máquina en funcionamiento de prueba sin carga

- Realización de ajustes y comprobación de vibraciones

- Formación de piezas de muestra iniciales y calibración

Un montaje incorrecto de la máquina puede provocar desalineaciones y afectar a la calidad y precisión del perfil conformado. Por lo tanto, es fundamental realizar una instalación precisa antes de iniciar la producción.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Máquina formadora de rollos de panel corrugado

Máquina formadora de rollos de panel corrugado -

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora de rollos de acero de calibre ligero -

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C -

Máquina formadora de rollos para fabricar placas de caja de acero

Máquina formadora de rollos para fabricar placas de caja de acero -

Máquina formadora de rollos de acero de viga de caja para columna de estante

Máquina formadora de rollos de acero de viga de caja para columna de estante -

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas -

Máquina formadora de rollos verticales para estantes de almacén

Máquina formadora de rollos verticales para estantes de almacén -

Máquina formadora de rollos de riel DIN

Máquina formadora de rollos de riel DIN

Operación

La ejecución de un perfilador de correas implica:

- Carga de la bobina de material y espesor especificados en el desenrollador motorizado

- Alimentación de la banda en las guías de entrada alineadas con la primera sección de la matriz de rodillos

- Ajuste de parámetros como la velocidad de avance o la longitud de corte mediante el panel de control

- Permitir que la máquina forme gradualmente el perfil a través de las etapas de la matriz de rodillo

- Supervisión de las secciones cortadas que salen del sistema transportador

- Comprobación de si los perfiles conformados cumplen las dimensiones de diseño

- Apilar automáticamente las piezas acabadas o recogerlas manualmente

- Garantiza un flujo de material fluido, sin atascos ni desajustes

- Someter el material a pruebas periódicas para validar sus propiedades mecánicas.

Se necesitan de 2 a 3 operarios para encargarse de la carga, la marcha y la descarga. Las versiones automatizadas requieren una supervisión mínima. El muestreo regular de la producción comprueba las dimensiones y la precisión de la forma.

Mantenimiento

El mantenimiento rutinario de la máquina de correas incluye:

- Limpieza: Eliminar el polvo metálico y lubricar las secciones de conformado

- Inspección: Comprobar rodillos, sistemas hidráulicos, sensores

- Lubricación: Engrasar periódicamente los cojinetes, engranajes y cadenas.

- Ajuste: Alinear los componentes desalineados

- Sustitución de piezas: Arregla/sustituye cualquier pieza dañada o desgastada como bandas, engranajes, sensores, etc.

Un mantenimiento adecuado mejora el rendimiento, evita averías y prolonga la vida útil de la máquina. Debe ser realizado por técnicos cualificados según el programa recomendado por el fabricante.

Cómo elegir fabricante de perfiladoras de correas

Factores clave a la hora de seleccionar el mejor proveedor:

- Máquinas que cumplen las especificaciones de diseño y los objetivos de producción

- Capacidad de personalización con requisitos de conformado especiales

- Cambio rápido de troqueles de rodillos para ahorrar tiempo

- Avanzados sistemas automáticos de nivelación y alimentación

- Buena consistencia de los perfiles formados

- Precisión razonable de las longitudes de corte

- Altas velocidades de producción de hasta 25 m/min

- Durabilidad y fiabilidad: Soporta un mínimo de 3-4 años de funcionamiento

- Gran capacidad de diseño de I+D

- Capacidad de respuesta a consultas técnicas

- Experiencia en el suministro de este tipo de máquinas en todo el mundo

- Precios y plazos de entrega razonables

- Un sólido servicio posventa

Conseguir referencias de proveedores, visitar las instalaciones para inspeccionar las máquinas existentes y obtener propuestas técnicas evaluadas por expertos también ayuda a hacer la elección óptima.

Ventajas e inconvenientes

| Pros | Contras |

|---|---|

| Producción continua a alta velocidad | Coste de adquisición inicial elevado |

| Reducción de costes laborales por 80% | Requieren mucho mantenimiento |

| Dimensiones de perfil uniformes | Las herramientas fijas restringen las formas de los perfiles |

| Bajo consumo de energía | No es ideal para la producción de lotes pequeños |

| Fácil integración con otros procesos como el punzonado y el entallado | Se necesita mucho espacio de instalación |

| Amplia gama de posibles tamaños de sección y variaciones de paso |

Preguntas frecuentes

P: ¿Qué grosor de bobina se puede formar?

R: Normalmente se forman espesores de 1,5 mm a 3 mm, aunque algunas máquinas admiten también hasta 4 mm.

P: ¿Qué longitud de correas se fabrican?

R: Los cortes volantes estándar cortan longitudes de hasta 9 metros. La precisión de corte es de ± 1,5 mm.

P: ¿Cuál es la anchura máxima de banda admitida?

R: Se pueden formar tiras de unos 200 mm de anchura dependiendo del número de estaciones de rodillos formadores verticales.

P: ¿Qué garantía y servicio se ofrecen?

R: La mayoría de los fabricantes ofrecen un año de garantía. Para el servicio posventa, disponen de redes de distribuidores en las regiones locales para el servicio y el mantenimiento.

P: ¿Cuál es la capacidad de producción?

R: La eficacia de la producción depende de los parámetros establecidos, pero lo normal son unos 300-400 metros por hora. Las velocidades más altas afectan a la calidad.