perfiladoras de barandillas de carretera oem se utilizan para transformar bobinas de metal en largas barandillas de vigas en W para su instalación a lo largo de las carreteras. Como fabricante de equipos originales (OEM), estas líneas de perfiladoras pueden personalizarse según las especificaciones de los clientes para la producción de barreras de seguridad vial.

Introducción a la máquina perfiladora de barandillas de carretera oem

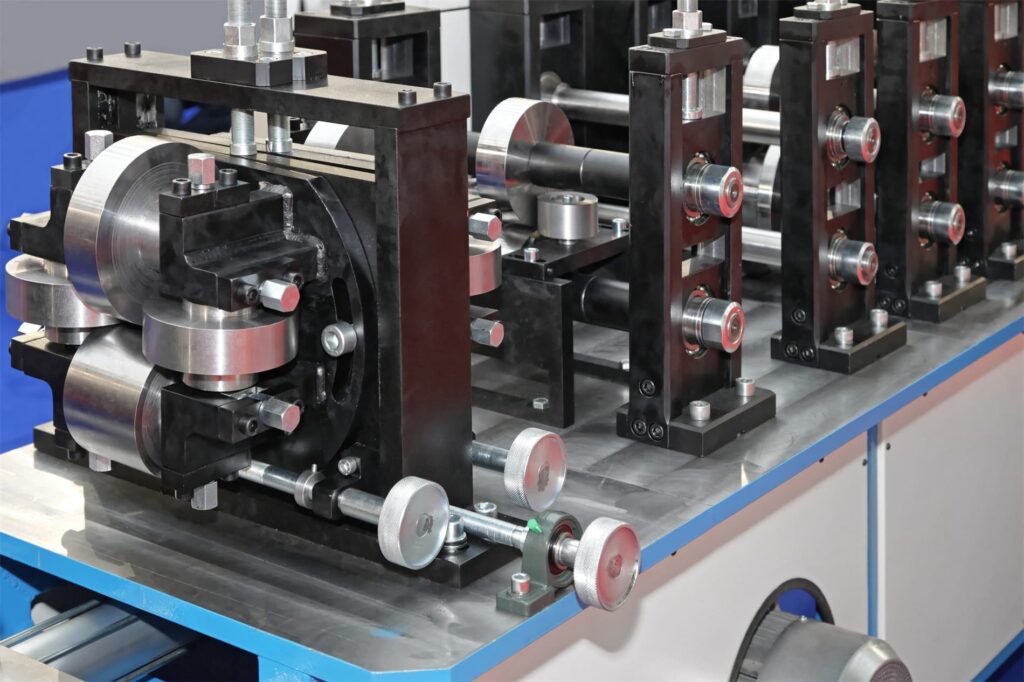

El perfilado es un proceso de plegado continuo utilizado para convertir bobinas de metal en perfiles longitudinales personalizados mediante estaciones de alimentación en línea y de rodillos. Las perfiladoras de barandillas OEM dan forma a chapas lisas en vigas en W corrugadas:

Alimentación de material

- Carrete para desenrollar acero/aluminio enrollado

- Mesa de avance con herramientas de preparación de cantos

- El codificador controla la sincronización de la velocidad de avance

Conformado de perfiles

- Una serie de cuchillas de rodillo da forma al metal de forma incremental

- Las estaciones de conformado doblan gradualmente el metal en forma de costillas

- Diseños de utillaje especializados para viga W

Diseño y personalización

- Las máquinas pueden fabricar raíles estándar o personalizados

- Los operarios programan el PLC para modificar los parámetros

- Cambio rápido de troqueles para nuevos perfiles

Las líneas de barandillas OEM proporcionan:

- Conformado de alta velocidad de hasta 40 m/minuto

- Punzonado y corte integrados

- Sistemas automatizados de control de longitud

- Capacidad de diseño personalizado de roll pass

- Calidad homogénea para los proyectos de carreteras

Las curvadoras de barandillas ofrecen un mayor rendimiento y una consistencia superior en comparación con los métodos de curvado manual.

Principales componentes de las líneas de barandillas

| Componente | Función |

|---|---|

| desbobinador | Alimentación de bobinas brutas a la máquina |

| Plancha | Elimina la curvatura de la bobina para una alimentación plana |

| Soportes de perfilado | Cada juego de rodillos forma costillas W |

| Control PLC | Automatiza la supervisión de la producción |

| Cizalla voladora | Recorta los raíles a la longitud deseada tras el conformado |

| Transportadores | Descarga segura de barandillas terminadas |

Proceso de trabajo de las líneas de rodillos para barandillas OEM

El principio de funcionamiento utiliza herramientas de rodillos especializadas para doblar progresivamente las chapas metálicas en forma de W ondulada haciendo pasar las tiras por estaciones de conformado consecutivas:

Paso 1) La banda nivelada de una chapa desenrollada entra en los soportes de conformado inicial después de la mesa de alimentación.

Paso 2) Pasa entre una serie de rodillos superiores e inferiores diseñados específicamente para contornos de vigas en W.

Paso 3) En cada soporte, el metal se dobla aún más formando costillas onduladas que conforman la sección transversal.

Paso 4) Las aberturas reducidas entre rodillos en cada estación proporcionan las holguras necesarias durante el conformado.

Paso 5) Los medidores automáticos supervisan la alineación de la banda durante todo el proceso.

Paso 6) A continuación, el perfil W formado se somete a un corte de precisión según las especificaciones de longitud.

Paso 7) Las barandillas formadas salen de la línea en mesas de salida para su agrupamiento.

Las máquinas OEM permiten recetas preprogramadas para ciclos de producción eficientes de alta velocidad para cumplir los requisitos de los proyectos de construcción.

Principales parámetros técnicos

| Especificaciones | Detalles |

|---|---|

| Velocidad de producción | 35-40 metros por minuto |

| Material Grosor | Bobinas de acero de 1,2 - 4 mm |

| Tamaño final | 150 mm x 75 mm Barandillas |

| Potencia de la máquina | Motor principal de 37 kw |

| Tensión de línea | 380 V, 50 Hz CA trifásica |

| Estructura | Bastidor de acero soldado |

| Material del rodillo | Acero con alto contenido en carbono 45# |

| Portarrollos | 18 mínimo; 25 puestos típico |

| Longitud Precisión | ± 2 mm de tolerancia |

| Potencia hidráulica | 11 kw de capacidad de la bomba |

| Modo de funcionamiento | Recetas automáticas PLC |

-

Máquina curvadora de paneles para tejados de junta alzada

Máquina curvadora de paneles para tejados de junta alzada -

Máquina formadora de rollos corrugados de barril

Máquina formadora de rollos corrugados de barril -

Máquina formadora de rollos de listones de persianas enrollables

Máquina formadora de rollos de listones de persianas enrollables -

Máquina Perfiladora de Panel de Techo con Juntura en Pie

Máquina Perfiladora de Panel de Techo con Juntura en Pie -

Máquina perfiladora de tubos de bajante

Máquina perfiladora de tubos de bajante -

Máquina perfiladora de canalones

Máquina perfiladora de canalones -

Máquina Perfiladora de Panel Trapezoidal

Máquina Perfiladora de Panel Trapezoidal -

Máquina formadora de rollos de cumbrera

Máquina formadora de rollos de cumbrera -

Máquina formadora de rollos de panel de doble capa

Máquina formadora de rollos de panel de doble capa

Elección de perfiladoras de barandillas OEM

Las empresas de construcción de carreteras que deseen fabricar guardarraíles deben evaluar a los proveedores en función de:

Calidad del producto

- Capacidad de espesor del material

- Dimensiones y acabado del perfil

- Precisión de corte longitudinal

- Consistencia del oleaje a lo largo de los carriles

- Control de redondeo de esquinas

Volúmenes de producción

- Velocidades de línea alcanzables

- Cambio rápido de troqueles

- Ajustes de talla sencillos

- Alimentación fiable del material

Personalización ofrecida

- Gama de tamaños de barandillas

- Contornos de onda especiales

- Diseño personalizado de roll pass

- Punzonado/doblado adicional

Funciones de automatización

- HMI de fácil manejo para la supervisión

- Recetas preestablecidas para cambios rápidos

- Diagnóstico de errores en tiempo real

- Protección contra sobrecarga del motor

Servicio de asistencia

- Asistencia a la formación de los operadores

- Respuesta rápida a las averías

- Se prefieren los proveedores locales

Evaluar a los fabricantes en función de estos parámetros aumenta las posibilidades de seleccionar la perfiladora de barandilla OEM ideal de acuerdo con los requisitos del proyecto de carretera.

Formadora de rollos de barandilla OEM Proveedores

| Compañía | Ubicación | Contacto | Precios |

|---|---|---|---|

| Máquinas Boditech | China | +86 18902969559 | $150,000 – $350,000 |

| Grupo Rollex | India | +91 98106456329 | $200,000 – $500,000 |

Instalación de líneas de rodillos de barandilla OEM

Una instalación correcta es vital para el funcionamiento óptimo de las perfiladoras de barandillas. Los pasos principales incluyen:

Preparación del terreno

- Base nivelada de hormigón o acero

- Sala de trabajo para un funcionamiento seguro

- Cobertizo adecuado para el equipo

- Suministro eléctrico suficiente

Posicionamiento de componentes

- Montar la máquina según los planos

- Alineación de precisión de los portabobinas

- Anclaje adecuado para mayor estabilidad

Conexiones eléctricas

- Accionamientos individuales para motores

- Cableado de control según los esquemas

- Puesta a tierra segura de paneles, motores

Producción de ensayos

- Ajuste de parámetros sin bobina

- Comprobar alimentación de banda, cizalla, sensores

- Supervisar los niveles hidráulicos actuales

- Garantizar el cumplimiento de las especificaciones

Tomar las precauciones adecuadas durante la puesta en marcha evita problemas posteriores durante el funcionamiento.

Buenas prácticas de explotación y mantenimiento

| Actividad | Frecuencia | Propósito |

|---|---|---|

| Inspección visual | Diario | Compruebe el desgaste de los componentes, la seguridad |

| Calibración del sensor | Mensualmente | Garantizar la correcta colocación de la banda |

| Cambio de aceite hidráulico | Trimestral | Evitar fugas o desbordamientos |

| Lubricación de máquinas | Semanal | Reduce la fricción, permite un funcionamiento suave |

| Actualizaciones de software | Según disponibilidad | Mejora de los parámetros de trabajo, características |

| Análisis del desgaste | Anualmente | Evaluar si es necesario rectificar o sustituir los rodillos |

Beneficios de Líneas de rodillos para barandillas OEM

- La producción a alta velocidad ahorra tiempo y costes

- Consistencia superior frente al plegado manual

- La calidad se mantiene uniforme lote tras lote

- El PLC programable permite la automatización de procesos

- Cambios rápidos de recetas para nuevas tallas

- Trabajo del metal más seguro frente a la obra

- Escalabilidad para grandes volúmenes de pedidos

- Se necesitan pocos operadores

- Menor mantenimiento sin troqueles

- Los equipos compactos reducen el espacio

Limitaciones de las barandillas enrollables

- Importante inversión de capital inicial

- Componentes sofisticados propensos a sufrir daños

- Se requieren técnicos cualificados para el servicio

- Flexibilidad limitada en comparación con la fabricación a medida

- El ajuste fino requiere experiencia durante la configuración

- Herramientas auxiliares necesarias para una mayor complejidad

- Las limitaciones de espacio pueden restringir la longitud de las líneas

- Limitaciones del grosor del material

Las medidas de mitigación durante la selección y el mantenimiento preventivo en el ciclo de vida útil minimizan estas limitaciones para obtener la máxima rentabilidad de los activos de la línea de rodillos de barandillas.

Preguntas más frecuentes

P: ¿Qué grosor de bobina se puede utilizar para formar barandillas?

R: Estas máquinas suelen procesar bobinas de acero de 1,2 a 4 mm de resistencia para especificaciones de barrera longitudinal. Es posible una capacidad de hasta 6 mm con un diseño de rodillo personalizado.

P: ¿Qué procesos conectan las piezas individuales de las barandillas?

R: Se suelen utilizar juntas ranuradas con pernos de empalme. Las punzonadoras hacen ranuras en los laterales antes de insertar los tubos antiexplosión y atornillarlos in situ.

P: ¿Cómo se controla la longitud de las barandillas durante la producción?

R: Los codificadores alimentan la banda a velocidades establecidas en sincronización con los cortadores. La compensación de longitud mediante PLC garantiza un recorte de precisión adaptado a los requisitos de impacto del vehículo.

P: ¿Qué factores influyen en la elección de la velocidad de línea para la calidad?

R: El material del rodillo, la rigidez del bastidor, la anchura de la banda, la calidad del acero, el grosor, la rectitud y el tensado determinan la velocidad máxima de la línea para obtener cintas sin defectos.

P: ¿Cómo puede aumentarse la complejidad de los guardarraíles?

R: Se pueden integrar en la línea prensas secundarias, punzones, taladradoras y estaciones de plegado para realizar agujeros, ranuras y contornos personalizados si es necesario.

Conclusión

Las líneas de perfilado de barandillas OEM representan un equilibrio óptimo entre eficacia, calidad y personalización para las empresas que desean producir barreras de seguridad vial. Una evaluación cuidadosa de la robustez del producto y del servicio posventa al seleccionar a los proveedores contribuye en gran medida a determinar los resultados. La auditoría periódica de las máquinas, combinada con unas buenas prácticas de mantenimiento, garantiza la máxima vida útil. Cuando se configuran y utilizan adecuadamente, estas perfiladoras ofrecen un aumento sustancial de la productividad frente a otros métodos de fabricación de barreras de seguridad.