Perfiladoras de quilla son una pieza esencial del equipo para las industrias manufactureras que trabajan con chapa metálica. Esta guía proporciona una visión completa de las máquinas de perfilado de quilla, sus aplicaciones, tipos, especificaciones, proveedores, instalación, operación, mantenimiento y más.

Visión general de las máquinas perfiladoras de quilla

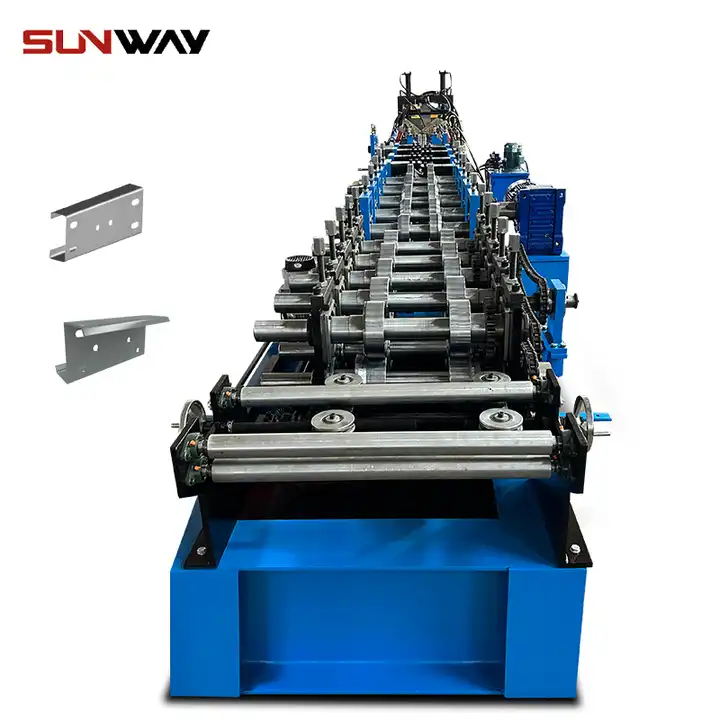

Las perfiladoras de quillas, también conocidas como perfiladoras de canales o perfiladoras en C, se utilizan para conformar chapas metálicas en canales en forma de C y piezas estructurales como los canales en U.

Las principales características de las máquinas perfiladoras de quilla son:

- Alta eficiencia y velocidad de producción

- Capacidad para dar forma a canales complejos y personalizados

- Productos acabados uniformes y de alta calidad

- Costes operativos bajos en comparación con otros métodos de conformado

El perfilado de quilla utiliza una serie de conjuntos consecutivos de rodillos para doblar y dar forma gradualmente a la chapa metálica plana en la configuración de canal deseada. Los rodillos de conformado ajustables controlan con precisión el flujo de material y la deformación durante el proceso de conformado continuo.

Las máquinas perfiladoras de quilla están disponibles en diferentes configuraciones y especificaciones para adaptarse a los requisitos de diversas industrias como:

Aplicaciones y usos de las máquinas perfiladoras de quilla

Las perfiladoras de quilla tienen amplias aplicaciones en todos los sectores:

| Industria | Aplicaciones |

|---|---|

| Construcción | Tejados, revestimientos, marcos estructurales, marcos de acero de calibre ligero |

| Automoción | Chasis, soportes, paneles de carrocería |

| Aviación | Piezas estructurales de aeronaves, como largueros y costillas |

| Eléctrico | Bandejas portacables, cajas, bastidores |

| Muebles | Estanterías, unidades de almacenamiento, marcos de escritorio |

| Transporte | Contenedores, remolques, vagones de ferrocarril |

En la construcción, las perfiladoras de quillas producen canales en C y en U para:

- Estructuras portantes de acero ligero

- Montantes de pared, cerchas de tejado, marcos de paneles solares

- Cubiertas y revestimientos para edificios industriales

- Columnas, vigas y juntas estructurales

En automoción y aviación, los canales formados por estas máquinas proporcionan:

- Chasis, soportes y componentes estructurales críticos

- Paneles interiores, estribos, embellecedores

- Largueros, costillas, travesaños y bastidores

Para aplicaciones eléctricas y de telecomunicaciones, los canales se utilizan en:

- Bandejas y canales para cables

- Armarios para servidores y conmutadores

- Bastidores para equipos y escalerillas para cables

En general, la tecnología de perfilado de quillas permite una fabricación ágil y eficiente en todos los sectores en comparación con el plegado a presión u otras alternativas.

Tipos de máquinas perfiladoras de quilla

Las máquinas perfiladoras de quilla están disponibles en diferentes tipos basados en:

1. Velocidad de producción

- Alta velocidad: hasta 120 m/min

- Velocidad media: 60-100 m/min

- Baja velocidad: hasta 50 m/min

2. Nivel de automatización

- Manual: Requieren que los operarios alimenten y descarguen el material

- Semiautomática: Alimentación automática de material, descarga manual

- Totalmente automática: Alimentación y descarga de material automatizadas

3. Configuración de la transmisión

- Accionamiento directo: Cada rodillo tiene motores independientes

- Transmisión por cadena: Rodillos unidos por cadenas de transmisión

- Accionamiento central: Todos los rodillos accionados desde un motor principal

4. Número de soportes de rodillos

- 10 soportes: Para canales C y U simples

- 16 soportes: Para perfiles y dobladillos complejos

- 18-24 soportes: Para canales de alta resistencia

La selección del tipo de perfiladora de quilla adecuado depende del volumen de producción, la forma del producto, el nivel de automatización y el presupuesto.

Especificaciones de las máquinas perfiladoras de quilla

Las especificaciones y parámetros clave a tener en cuenta para las máquinas de perfilado de quilla son:

| Especificaciones | Detalles |

|---|---|

| Capacidad de formación | Espesor hasta 3 mm, anchura hasta 1.200 mm |

| Velocidad de formación | Hasta 120 m/min |

| Tamaño del rodillo | Diámetro 100-150 mm, longitud 400-1000 mm |

| Material del rodillo | Acero aleado o acero al carbono |

| Línea motriz | Motores independientes, cadenas o accionamiento central |

| Consumo de energía | Gama 18-75 kW |

| Sistema de control | PLC con pantalla táctil HMI |

| Marco | Bastidor de acero soldado con base |

| Tamaño de la máquina | 8000-30000 mm de longitud, 2500-4000 mm de anchura |

| Peso | Gama de 4000-15000 kg |

El número de soportes de rodillos, la anchura máxima de banda y la velocidad de conformado determinan la capacidad de producción. Las aplicaciones de construcción suelen requerir velocidades más lentas pero anchuras mayores, en comparación con las piezas de automoción, que requieren velocidades más altas pero anchuras menores.

El tamaño del rodillo, el material y la configuración de la transmisión definen la potencia de conformado. El bastidor de acero proporciona rigidez durante el conformado. El sistema de control permite establecer parámetros y recetas de conformado.

A medida que aumentan los requisitos de producción, se necesitan motores de mayor potencia, rodillos más grandes y más soportes de rodillos. El espacio que ocupa la máquina también aumenta proporcionalmente.

Proveedores de perfiladoras de quilla

Algunos de los principales proveedores mundiales de máquinas perfiladoras de quilla son:

| Compañía | Ubicación | Productos |

|---|---|---|

| Pekín Jingjiang Huaxiang | China | Líneas de conformado de canales y marcos C/U de gama alta |

| Botou Xianfa | China | Líneas de perfilado para la industria de la construcción |

| Gasparini S.p.A. | Italia | Perfiladoras C/U/L |

| Formtek | EE.UU. | Perfiladoras de correas en C, U y Z |

| Metform Internacional | Canadá | Soluciones personalizadas de perfilado |

| Maquinaria Samco | REINO UNIDO | Sistemas de perfilado ligero |

| Shanghai Whitney | China | Líneas de formación de bandejas portacables de alta velocidad |

| Máquina Ernst | EE.UU. | Formadoras de canales estructurales |

Precios: Las máquinas básicas de perfilado de quillas cuestan a partir de $30.000 y llegan hasta $250.000 en el caso de las líneas de producción integradas de gama alta. El coste depende de la velocidad, el nivel de automatización, las características y la personalización.

Plazo de entrega: Los equipos de perfilado suelen fabricarse bajo pedido y las entregas oscilan entre 2 y 4 meses. Las máquinas prefabricadas pueden estar disponibles para una entrega más rápida.

Los clientes deben evaluar a los proveedores en función de su experiencia en el sector, la asistencia local, la calidad y fiabilidad de las máquinas y su capacidad para ofrecer soluciones integradas.

Instalación de perfiladoras de quillas

La correcta instalación de las máquinas de perfilado de quillas es fundamental para garantizar la precisión, eficacia y seguridad del perfilado. Los pasos clave son:

- Preparación de cimientos de hormigón nivelados según los planos de planta

- Descargar las piezas de la máquina de forma segura utilizando carretillas elevadoras o grúas.

- Ensamblar el bastidor, garantizar la escuadra mediante alineación láser

- Montar los soportes de rodillos según la disposición especificada

- Instalar la cadena cinemática, los motores y el sistema hidráulico

- Conexión eléctrica, controles, sensores y dispositivos de seguridad

- Anclar la máquina firmemente a los cimientos

- Lubricar las piezas móviles y cargar las herramientas

- Verificar alineaciones y holguras

- Prueba sin carga, luego con material

Debe preverse espacio suficiente alrededor de la parte trasera y los laterales de la máquina para la carga, descarga y transferencia seguras del material. Los servicios públicos, como la electricidad y el aire comprimido, deben tener el tamaño adecuado.

Pueden utilizarse almohadillas antivibraciones debajo de la máquina para minimizar las vibraciones del suelo. También deben instalarse sistemas adecuados de conexión a tierra, protección, iluminación, ventilación y seguridad contra incendios.

Manejo de las perfiladoras de quillas

El funcionamiento de la perfiladora de quilla implica las siguientes actividades clave:

1. Comprobaciones de seguridad: Compruebe que todos los resguardos están en su sitio, que no hay obstáculos en la zona de la máquina, que las paradas de emergencia y las alfombrillas de seguridad funcionan.

2. Calentamiento de la máquina: Encienda el sistema hidráulico y haga funcionar las máquinas durante el ciclo de calentamiento sin carga. Verifique que el funcionamiento sea suave.

3. Ajuste de parámetros: Introducir la receta del producto en la pantalla HMI: anchura de la pieza, grosor, velocidad de la línea, presiones de los rodillos.

4. Configuración de herramientas: Instalar el utillaje correcto de los rodillos superior e inferior según el perfil de la pieza.

5. Carga de material: Preparar la bobina de chapa del grosor requerido y cargarla en el desenrollador. Introduzca la banda en la máquina a través del nivelador y las guías.

6. Prueba de funcionamiento: Poner en marcha la máquina y ejecutar la pieza de muestra para validar la configuración de las herramientas. Compruebe la calidad de los bordes y realice ajustes en el utillaje si es necesario.

7. Tirada de producción: Iniciar el ciclo de funcionamiento automático. Supervise continuamente la velocidad de la línea, las herramientas, el avance de la banda y la calidad de las piezas.

8. Descarga de piezas: Recoger las piezas conformadas utilizando una mesa elevadora o una cinta transportadora. Apilar e inspeccionar la calidad.

9. Cambio de utillaje: Para nuevos perfiles de pieza, cambie los juegos de rodillos superior e inferior según el plan de secuencia de fabricación.

La seguridad, el mantenimiento preventivo y el cumplimiento de los procedimientos normalizados de trabajo son fundamentales para las operaciones de perfilado.

Mantenimiento de las perfiladoras de quillas

El mantenimiento periódico mejora la productividad y prolonga la vida útil de las máquinas de perfilado de quilla. Las principales actividades de mantenimiento son:

Diario/semanal:

- Inspección visual del estado de la máquina

- Verificar la correcta lubricación de todas las piezas móviles

- Comprobar el estado y el desgaste de las herramientas

- Inspección eléctrica, de controles e hidráulica

- Control de vibraciones, temperatura y ruido

- Limpieza de la acumulación de suciedad, residuos y partículas metálicas

Mensual:

- Comprobar el par de apriete de los tornillos de anclaje

- Comprobar la holgura de la cadena/caja de cambios

- Verificar el estado de la manguera hidráulica/cilindro

- Lubricar la máquina según el programa

- Validar la alineación de las máquinas

Anuales:

- Inspección y mantenimiento completos de la máquina

- Sustituya los componentes desgastados como ejes, rodamientos, piñones

- Servicio del sistema hidráulico

- Reaplicar revestimientos protectores contra la corrosión

- Actualizar el software de control y la electrónica

Las máquinas perfiladoras generan finos y residuos. Es importante limpiarlas con regularidad y evitar que se acumulen. El anclaje adecuado de las máquinas, el mantenimiento de las alineaciones y la prevención de las vibraciones también ayudan a prolongar la longevidad.

Elección de un proveedor de máquinas perfiladoras de quilla

La elección del proveedor adecuado de perfiladoras de quilla es fundamental para obtener un equipo capaz y fiable. Los criterios de selección clave incluyen:

Conocimientos técnicos

- Amplios conocimientos del proceso de perfilado y de las máquinas

- Personal de ingeniería capaz de diseñar soluciones óptimas

- Experiencia en la ejecución de proyectos similares

Calidad de fabricación

- Maquinaria moderna y capaz para fabricar líneas de perfilado

- Estrictos procedimientos de control de calidad

- Componentes fiables de proveedores acreditados

Capacidad de personalización

- Ofrecemos soluciones estándar y personalizadas

- Flexibilidad para modificar y optimizar los diseños en función de los requisitos

- Integración de periféricos como desbobinadores, alimentadores, apiladores

Puesta en servicio y apoyo

- Puesta en servicio completa in situ y formación de los operarios

- Asistencia técnica y servicio posventa con gran capacidad de respuesta

- Técnicos locales para la rápida localización de averías y reparaciones

Estabilidad financiera

- Empresa financieramente sólida con negocios sostenibles

- Capaz de ofrecer garantías y garantías de rendimiento

La evaluación de productos de muestra, las visitas a las instalaciones y las referencias de clientes también son valiosas para elegir al socio adecuado. Considere la posibilidad de una relación a largo plazo con el proveedor para obtener asistencia continua.

Comparación de máquinas perfiladoras de quilla

Avances en la tecnología de perfilado de quillas

Entre los avances recientes que han mejorado las máquinas de perfilado de quillas se incluyen:

- Accionamientos servoeléctricos para un control preciso de la velocidad y la tensión

- Controles programables para un cambio rápido de recetas y herramientas

- Lubricación automática sistemas para una lubricación uniforme

- Herramientas de cambio rápido sistemas para reducir los tiempos de preparación

- Corte de piezas en línea para piezas acabadas cortadas a medida

- Conformado y soldadura integrados para la producción de canales híbridos C-U

- Manipulación robotizada de piezas para carga/descarga automatizada

- Sistemas de visión para información sobre inspecciones de calidad

- Conectividad IoT para la supervisión y el diagnóstico a distancia

Estas tecnologías permiten una fabricación ágil y de alta calidad con líneas de perfilado de quillas. Las empresas invierten en actualizar los equipos con estas características para maximizar la productividad y la competitividad.

Ventajas e inconvenientes del perfilado de quillas frente a otras alternativas

En comparación con el frenado a presiónLas principales ventajas de las máquinas perfiladoras de quilla son:

- Mayores velocidades y volúmenes de producción

- Menores costes operativos

- Calidad constante en toda la longitud

- Capacidad para formar formas complejas y personalizadas

- Menores costes de utillaje

Las limitaciones son:

- Mayor inversión de capital inicial

- Requieren un proceso de corte separado

- Limitaciones de tamaño de las líneas de perfilado

Comparado con el corte por láserLas ventajas del perfilado incluyen:

- Menor coste de los equipos

- No necesita zonas afectadas por el calor ni acabado

- Mayores índices de producción de piezas de gran longitud

- Menores costes operativos

Las desventajas son:

- Limitación de la complejidad de las formas frente al corte por láser

- Normalmente requieren un proceso de corte secundario

- Se necesita más espacio

En general, el perfilado de quilla proporciona una producción ágil y eficiente de grandes volúmenes de canales y perfiles de chapa metálica.

Ventajas económicas del perfilado de quillas

Clave ahorro de costes con perfiladoras de quilla:

- Trabajo: La manipulación automatizada de materiales reduce la mano de obra

- Herramientas: Los troqueles de rodillo duran más que las plegadoras

- Calidad: Una calidad constante mejora el rendimiento

- Velocidad: Los mayores índices de producción mejoran la productividad

- Espacio: Las líneas compactas maximizan la utilización de las instalaciones

- Seguridad: La reducción de la manipulación minimiza los accidentes

- Energía: Una mayor eficiencia reduce los costes energéticos

Gracias a su método de producción continua, el perfilado suele ser un proceso de fabricación más económico que otros métodos alternativos.

Preguntas más frecuentes

¿Para qué se utiliza el perfilado de quillas?

Las perfiladoras de quilla se utilizan para formar canales de acero estructural en forma de C y de U a partir de bobinas de chapa metálica. Las aplicaciones más comunes son la construcción de edificios, chasis de automóviles y bastidores de equipos de fabricación.

¿Qué espesores de acero se pueden laminar?

Por lo general, las máquinas de perfilado de quillas pueden procesar chapas de acero de espesores comprendidos entre 0,5 mm y 3 mm. El grosor máximo depende de la potencia de laminado de la máquina y de la resistencia del material.

¿Qué formas puede adoptar el perfilado de quillas?

Además de canales en C y en U, estas máquinas pueden producir perfiles complejos como canales de enrasado, ángulos, tubos, raíles, paneles y vigas abiertas. Las herramientas personalizadas permiten flexibilidad en las formas.

¿Cómo funciona el perfilado de quillas?

Funciona haciendo pasar una tira de chapa metálica a través de una serie de matrices de rodillos para moldear gradualmente el material. Los rodillos doblan la banda plana en el perfil de contorno deseado basándose en la geometría del rodillo.

¿Cuáles son los componentes de una perfiladora de quillas?

Los componentes principales son el desenrollador, el alimentador, la cizalla de precortado, las estaciones de rodillos, el sistema de accionamiento, los carriles guía, el control PLC y las mesas de salida. Los sistemas de gama alta también integran procesos de punzonado, soldadura y corte.

¿Cuál es el índice de producción de las perfiladoras de quilla?

La velocidad de producción oscila entre 10 y 120 metros por minuto en función de la complejidad de la pieza. Las velocidades típicas son de 50-80 m/min para aplicaciones comunes de conformado de canales en C y U.

¿Cómo mantener el equipo de perfilado de quillas?

El mantenimiento clave incluye la lubricación de los rodillos, la inspección del desgaste de las herramientas, la comprobación de las alineaciones, el cambio de los fluidos hidráulicos, la revisión de los motores/accionamientos y la limpieza de polvo/residuos. El mantenimiento preventivo periódico mejora la productividad.

¿Qué seguridad se requiere para las operaciones de perfilado?

Deben utilizarse protecciones para las máquinas, paradas de emergencia, alfombras de seguridad, enclavamientos eléctricos y EPI, como guantes y gafas. También son importantes unas prácticas adecuadas de manipulación y apilamiento de materiales. Deben seguirse los procedimientos de bloqueo durante el mantenimiento.

¿Cuánto cuesta una perfiladora de quilla?

El coste oscila entre $30.000 para máquinas básicas y más de $250.000 para grandes líneas de producción de gama alta. El precio depende de la velocidad, el tamaño, las características de automatización y la personalización. También hay máquinas usadas disponibles.

¿Qué factores afectan a la productividad del perfilado de quillas?

Los factores clave son la velocidad de la línea, el tiempo de preparación, la manipulación de materiales, el cambio de herramientas, el mantenimiento, el tiempo de inactividad de la línea y las prácticas operativas. La modernización de los equipos y la formación también mejoran la productividad.

Esto cubre los aspectos clave de las máquinas de perfilado de quilla. En resumen, se trata de una tecnología eficaz para la producción de grandes volúmenes de canales y perfiles de acero estructural en diversas industrias. Con una correcta selección, instalación, funcionamiento y mantenimiento de la máquina, los fabricantes pueden beneficiarse de una producción de perfilado ágil y eficiente.

Preguntas más frecuentes (FAQ)

1) What tolerances can modern keel roll forming machines achieve on studs and tracks?

- With servo-gap control and encoder feedback, typical dimensional tolerances are ±0.3–0.6 mm on web/flange and ±0.5–1.0 mm on cut length for light-gauge steel (0.5–1.2 mm).

2) Can one keel line handle galvanized, aluminized, and pre-painted coils without marring?

- Yes, by using polished or hard-chrome rolls, anti-scratch polyurethane guides, and adjustable entry guides. For pre-painted coils, add film application and low-pressure forming passes.

3) How fast are tool changeovers between different drywall stud and track sizes?

- Quick-change cassettes and recipe recall reduce changeovers to 5–15 minutes. Manual changeovers typically take 25–45 minutes.

4) What inline operations are commonly integrated on keel roll forming machines?

- Servo-electric or hydraulic punching (knockouts, slots), embossing, pre-notch, flying shear or rotary cut, inkjet marking, and inline labeling/stacking for retail packs.

5) How do I minimize twist, bow, and oil-canning on thin-gauge keels?

- Optimize roll flower progression, balance forming across passes, verify strip crown, maintain leveler settings, and use inline straightening plus SPC monitoring to correct at source.

2025 Industry Trends for Keel Roll Forming Machines

- Electrification of actuation: Shift from hydraulics to servo-electric punching and gap adjustment for energy savings and precision.

- AI-enabled inline QA: Vision and laser profilometry measure flange flare, hole positions, and camber; automatic feedback adjusts passes.

- High-mix, low-volume agility: Barcode-driven recipes, automatic cassette exchange, and smart stacking for e-commerce retail packs.

- Sustainable steel: Higher adoption of Z275–Z350 galvanized with recycled content disclosures; energy dashboards report kWh/ton.

- Safety and compliance: Wider conformance to ISO 13849-1 (PL d/e), IEC 60204-1, and machinery CE/UKCA updates.

- Digital traceability: Heat-to-part genealogy maps linking coil certificates to inline measurements for EN 1090 and ASTM C645 documentation.

2025 Performance Benchmarks

| Metric (Keel Lines) | 2022 Típico | 2025 Los mejores de su clase | Impacto práctico | Fuente |

|---|---|---|---|---|

| Changeover time (stud↔track) | 25-45 min | 5-15 min | Higher OEE in multi-SKU runs | OEM brochures: Samco, Formtek, Gasparini |

| Cut-length accuracy | ±1,5 mm | ±0,5-1,0 mm | Fewer trim/rework steps | EN 1090 practices; OEM specs |

| Tolerancia de la posición del orificio | ±1,5-2,0 mm | ±0,6-1,0 mm | Faster on-site fastening | Servo punching vendors |

| Line speed (light gauge 0.5–1.0 mm) | 50-80 m/min | 90–120 m/min | Throughput gains | Supplier datasheets |

| Intensidad energética (kWh/tonelada) | 160–200 | 115–150 | Lower operating cost/emissions | Siemens/ABB energy notes |

| Inline QA adoption (new installs) | ~20% | 45–55% | Prevención de defectos en tiempo real | Keyence/Micro‑Epsilon |

Referencias autorizadas:

- ISO 13849-1 Seguridad de las máquinas: https://www.iso.org

- IEC 60204-1 Electrical equipment of machines: https://webstore.iec.ch

- EN 1090 Execution of steel structures: https://standards.cen.eu

- ASTM C645 for nonstructural steel framing: https://www.astm.org

- World Steel Association (materials trends): https://worldsteel.org

- Keyence inline inspection: https://www.keyence.com

- Siemens motion efficiency: https://new.siemens.com

- ABB drives optimization: https://new.abb.com/drives

Últimos casos de investigación

Case Study 1: AI Vision Cuts Keel Scrap in Retail Pack Production (2025)

Background: A European building-products OEM producing drywall studs/tracks for DIY retail faced 3.2% scrap and frequent hole misalignment at 70 m/min.

Solution: Installed inline AI vision with laser profilometry, servo-electric punching, and automatic pass-gap correction linked to SPC dashboards.

Results: Scrap reduced to 1.1% (−65%), hole CpK improved from 1.02 to 1.45, OEE +8.7 points; achieved energy intensity of 128 kWh/ton.

Case Study 2: Quick-Change Keel Line for Mixed SKU Housing Projects (2024)

Background: APAC fabricator running 12 stud/track sizes suffered 40-minute average changeovers and late deliveries.

Solution: Added cassette tooling, barcode recipe recall, automatic stacker with SKU labeling, and SMED workflow.

Results: Changeovers cut to 9–12 minutes; weekly throughput +22%; on-time delivery improved from 89% to 97%.

Opiniones de expertos

- Laura McKenna, VP Engineering, Formtek

“Servo-electric punching paired with inline metrology is now the fastest route to reduce rework on light-gauge keels, especially for pre-painted coils where mark-free forming is critical.” - Prof. Daniel Cho, Chair, Advanced Manufacturing Lab, University of Michigan

“Real-time closed-loop control—vision plus pass-gap adjustment—moves roll forming from ‘set-and-run’ to ‘sense-and-correct,’ which is essential for thin gauges below 0.6 mm.” - Matteo Rinaldi, Technical Director, Gasparini S.p.A.

“Retail-ready packaging and short runs demand rapid cassette changes and robust recipe management; software usability is as important as mechanics for 2025 buyers.”

Herramientas prácticas/Recursos

- Roll design and simulation:

- COPRA RF: https://www.datam.de

- PERFIL UBECO: https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- Standards and guidelines:

- ASTM C645 (nonstructural steel framing): https://www.astm.org

- EN 1090 (execution of steel structures): https://standards.cen.eu

- ISO 13849-1 (functional safety): https://www.iso.org

- IEC 60204-1 (machine electrical safety): https://webstore.iec.ch

- Inspection and QA:

- Sistemas de visión/láser Keyence: https://www.keyence.com

- Micro‑Epsilon laser sensors: https://www.micro-epsilon.com

- Operations/maintenance:

- GMAO Fiix: https://www.fiixsoftware.com

- GMAO UpKeep: https://www.onupkeep.com

Implementation tip: Before purchase, conduct a witnessed FAT using your thinnest and thickest coils (e.g., 0.45–1.2 mm), verify changeover time, hole position CpK, twist/bow, cut-length accuracy at target speeds, and capture energy/ton data for ESG reporting.

Última actualización: 2025-10-23

Registro de cambios: Added 5 new FAQs; inserted 2025 trends with benchmark table and citations; provided two recent case studies; included expert viewpoints; compiled actionable tools/resources with FAT tip tailored to keel roll forming machines.

Próxima fecha de revisión y desencadenantes: 2026-05-15 or earlier if major OEMs release new quick-change keel lines, standards (ASTM/EN/ISO) update, or new inline AI QA data becomes available.