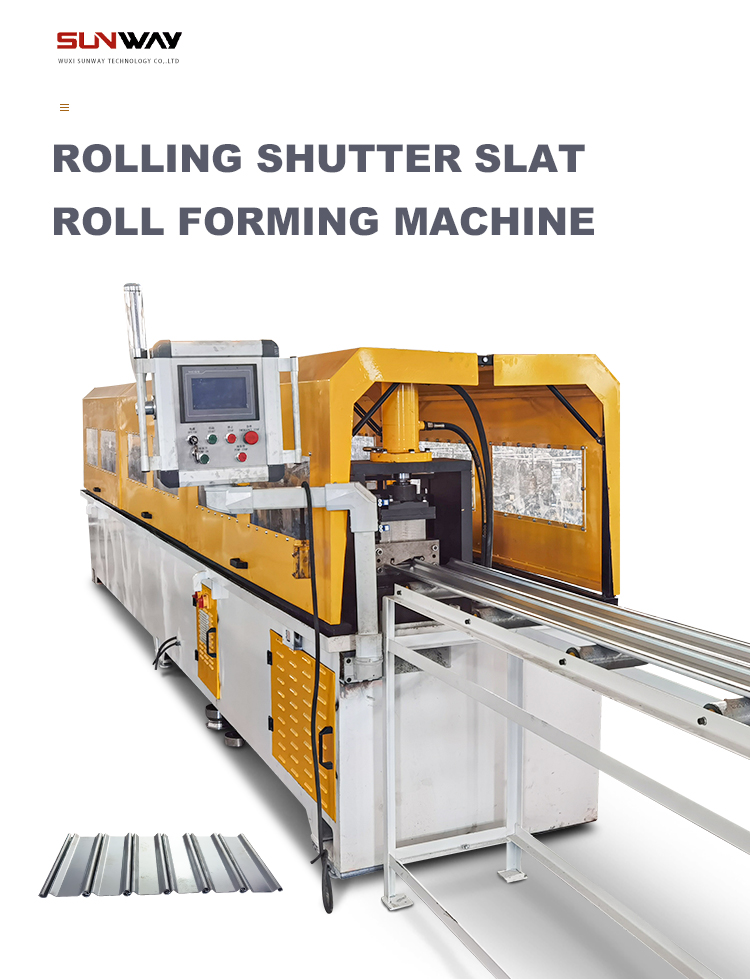

El perfilado de chapas es un proceso de trabajo del metal que conforma bobinas metálicas en perfiles personalizados con un flujo continuo. Perfiladoras de chapa se utilizan para fabricar piezas longitudinales de perfil constante, como láminas para tejados, paneles de pared, marcos de puertas, etc. Este artículo ofrece una visión general de los equipos de perfilado de chapas.

Visión general del perfilado de chapas

El perfilado de chapa es una forma continua y eficaz de producir grandes volúmenes de piezas metálicas a medida con secciones transversales uniformes. Una bobina de chapa metálica se alimenta a través de una serie de soportes de laminado consecutivos que contienen rodillos que doblan el metal progresivamente hasta conseguir el perfil de sección transversal deseado.

Algunas ventajas clave del perfilado de chapas:

- Proceso altamente automatizado con ritmos de producción rápidos

- Capacidad para crear perfiles complejos y personalizados

- Piezas acabadas de alta calidad

- Bajos costes de utillaje en comparación con otros procesos como el estampado

- Mínimo desperdicio de material

El perfilado de chapas es ideal para producir piezas metálicas como chapas para tejados, paneles de pared, vigas de vía, raíles, ángulos, canales, montantes, marcos de puertas, etc. Se utiliza habitualmente en la construcción, las infraestructuras, el transporte, la fabricación de electrodomésticos y otras aplicaciones industriales.

Tipos de perfiladoras de chapa

Existen varios tipos de perfiladoras de chapa para producir distintos tipos de perfiles conformados.

Perfiladoras portátiles

- Máquinas compactas y móviles de rápida instalación

- Se utiliza directamente en la obra para la fabricación bajo demanda

- Formas y tamaños de perfil limitados

- Capacidades inferiores, en torno a 10-20 unidades por hora

Líneas de perfilado de producción

- Líneas automatizadas de alta capacidad para la producción en serie

- Producción de hasta 40.000 unidades por hora

- Requieren espacio de instalación fijo en fábrica

- Capacidad para crear perfiles personalizados complejos en distintos materiales

- Requieren una mayor inversión

Perfiladoras Verticales Tipo C

- Los rodillos están dispuestos en una configuración vertical en forma de C

- Diseño que ahorra espacio en el suelo

- Adecuado para perfiles lineales de gran longitud

- Limitación de la complejidad del perfil

Perfiladoras horizontales tipo O

- Los rodillos están dispuestos en una configuración horizontal en forma de O

- Mayor superficie y capacidad de moldeo

- Capaz de hacer formas más complejas e inusuales

- Requieren más espacio

Perfiladoras tipo pirámide

- Rodillos dispuestos en forma de pirámide de cuatro lados

- Alcanzar una precisión dimensional muy elevada

- Ideal para piezas de alta precisión como raíles ferroviarios

- Requieren mucho espacio

Componentes principales de las máquinas perfiladoras de chapa

Las líneas de perfilado de chapas constan de tres secciones principales: el desenrollador, la sección de conformado y la zona de corte.

- desbobinador - Introduce las tiras de bobina brutas en la sección de conformado

- Sección de conformado - Contiene una serie de soportes de laminación para formar progresivamente el perfil

- Corte - Corta perfiles acabados a las longitudes requeridas

Pueden añadirse otros componentes, como control de bucle, unidad de prepunzonado, unidad de postcorte, apilador, etc., en función de los requisitos de la aplicación.

Las principales consideraciones a la hora de elegir los componentes son:

- Material del rodillo - Acero al carbono, acero aleado o aleación de titanio en función de las cargas de conformado

- Tamaño del rodillo - El diámetro y la anchura determinan la capacidad de la fuerza de flexión

- Tipo rodillo - Rodillos hexagonales, esféricos o abombados utilizados según el perfil

- Rodamientos de rodillos - Rodamientos antifricción para soportar cargas rodantes a alta velocidad

- Soportes de moldeo - Carcasas rígidas que soportan y posicionan los conjuntos rodantes

- Punzones y matrices - Para precortar agujeros o muescas en la banda

- Sistema de control - Controles basados en PLC para funcionamiento automático

Especificaciones principales de las máquinas perfiladoras de chapa

Los principales parámetros y especificaciones que se tienen en cuenta al seleccionar las perfiladoras de chapa:

| Especificación | Alcance típico |

|---|---|

| Velocidad de formación | 10 - 120 m/min |

| Espesor de la materia prima | 0,3 - 2 mm |

| Anchura de la pieza acabada | 50 - 3000 mm |

| Espesor de la pieza | 1 - 10 mm |

| Longitud de la pieza | 500 - 20000 mm |

| Soportes de moldeo | 10 - 50 números |

| Potencia motriz | 3 - 75 kW |

Cuanto mayor es el número de soportes, mayor es la complejidad del perfil que puede conseguirse. Un mayor número de soportes accionados proporciona mayores fuerzas de conformado.

Aplicaciones típicas y materiales adecuados

El perfilado de chapas se utiliza para producir perfiles lineales en muchas industrias:

| Solicitud | Materiales utilizados |

|---|---|

| Láminas para tejados | Acero prepintado, acero con revestimiento de aleación de zinc y aluminio |

| Paneles de pared | Acero galvanizado, aluminio |

| Marcos de puerta | Acero inoxidable, acero dulce |

| Estanterías | Acero dulce, acero inoxidable |

| Guardias de carretera | Acero galvanizado |

| Vías férreas | Acero aleado con tratamiento térmico |

Los materiales que pueden laminarse eficazmente son el acero dulce, el acero inoxidable, el acero galvanizado, el aluminio y sus aleaciones.

Proveedores de perfiladoras de chapa

Hay muchos fabricantes que suministran equipos y líneas de perfilado de chapa:

| Proveedor | Ubicación | Precio inicial |

|---|---|---|

| ECeCo Ltd | Italia | $150.000 a $500.000 |

| Formtek | EE.UU. | $200.000 a $750.000 |

| Equipo Slitt de Shanghai | China | $50.000 a $250.000 |

| Maquinaria Sanket | India | $60.000 a $200.000 |

| ROLLFORM S.A. | Polonia | $100.000 a $350.000 |

El precio varía en función de especificaciones como la anchura de la pieza, el grosor del material, la velocidad de la línea y la complejidad del perfil que afecta al número de soportes. Las líneas completas de alta capacidad son más caras.

Consideraciones clave para la compra de perfiladoras de chapa

Estos son los principales factores que hay que evaluar a la hora de comprar un equipo de perfilado de chapa:

- Perfiles de las piezas - La forma y la precisión dimensional requeridas

- Volumen de producción - El caudal en función de la demanda

- Especificaciones del material - Tipo, grosor, anchura y propiedades de tracción

- Espacio disponible - Decidir la huella y la disposición

- Fuente de energía - Compatibilidad con el suministro eléctrico disponible

- Interfaz de control - Controles del operador, automatización y necesidades de supervisión de datos

- Características de seguridad - Paradas de emergencia, protecciones, alarmas, etc.

- Costes de explotación - Consumo de energía, necesidades de mantenimiento, etc.

- Flexibilidad futura - Posibilidad de cambiar el utillaje para nuevos perfiles

- Disponibilidad de apoyo - Asistencia en la instalación y servicio posventa

La revisión de las capacidades de los distintos fabricantes según las consideraciones anteriores ayudará a seleccionar el sistema de perfilado de chapa adecuado.

Instalación y funcionamiento de las perfiladoras de chapa

Los procedimientos adecuados de instalación y funcionamiento son vitales para un rendimiento óptimo de las máquinas de perfilado de chapa. He aquí algunas directrices:

- Inspeccione cuidadosamente todos los componentes recibidos para detectar cualquier daño durante el transporte.

- Instale la máquina sobre una base sólida y nivelada que permita un acceso despejado por todos los lados.

- Garantizar espacio suficiente alrededor para la carga y descarga seguras del material.

- Conecte la alimentación eléctrica según la potencia y la frecuencia especificadas.

- Proporcionar una conexión a tierra adecuada

- Montar el utillaje y ajustar los componentes para conseguir el perfil de conformado diseñado.

- Comprobar los niveles de lubricación de rodamientos y cajas de cambios

- Verificar que todos los mecanismos de seguridad y enclavamientos funcionan.

- Realice las pruebas iniciales a baja velocidad y aumente gradualmente hasta alcanzar la velocidad máxima.

- Control del consumo de corriente de los motores durante el funcionamiento

- Utilice material de las especificaciones recomendadas para un funcionamiento sin problemas

- Inspeccionar periódicamente los perfiles conformados para comprobar su exactitud

- Siga el programa de mantenimiento recomendado

Obtener asistencia técnica del proveedor durante la instalación y las primeras puestas en marcha garantiza una configuración óptima. Un funcionamiento y un mantenimiento adecuados maximizarán el tiempo de funcionamiento y prolongarán la vida útil.

Mantenimiento de líneas de perfilado de chapa

Para mantener un alto nivel de eficacia y productividad, las perfiladoras de chapa requieren un mantenimiento periódico:

- Limpie la línea de polvo metálico y acumulación de aceite

- Lubricar los rodamientos y comprobar el desgaste

- Comprobar la tensión de las correas y el engranaje de los trenes de engranajes

- Verificar el apriete de todos los tornillos, tuercas y fijaciones.

- Controlar el desgaste de la superficie de los rodillos y repararlos o sustituirlos cuando sea necesario.

- Examinar el desenrollador y la enderezadora en busca de defectos y daños.

- Comprobar el funcionamiento de los resguardos y enclavamientos

- Comprobación de fugas en sistemas hidráulicos y bombas, si procede.

- Compruebe que las conexiones eléctricas estén bien apretadas y que los paneles estén limpios.

- Supervisar componentes de accionamiento como motores y cajas de cambios

- Programar el mantenimiento preventivo durante las paradas programadas

- Mantener registros detallados de todas las inspecciones y sustituciones de piezas.

Establecer procedimientos de mantenimiento estándar y listas de comprobación ayudará a garantizar un funcionamiento fiable del sistema de perfilado.

Elección del fabricante adecuado de máquinas perfiladoras de chapa

Seleccionar el proveedor adecuado es clave para conseguir una perfiladora de alta calidad. Estos son algunos factores importantes a tener en cuenta:

- Conocimientos técnicos - Experiencia en el diseño de utillaje y máquinas de perfilado

- Experiencia demostrada - Años en el negocio, testimonios de clientes

- Gama de productos - Ofrecer máquinas que respondan a necesidades diversas

- Capacidad de personalización - Capacidad para diseñar perfiles especiales

- Normas de calidad - Uso de componentes de alta precisión

- Capacidad de producción - Capacidad para entregar las máquinas en el plazo previsto

- Servicio de asistencia - Asistencia a la instalación y personal de mantenimiento

- Presencia mundial - Red de ventas y servicios de fácil acceso

- Precios - Precios competitivos que se ajustan a su presupuesto

- Capacidad de respuesta - Respuesta rápida a consultas y problemas

Un fabricante bien establecido en el sector con las características mencionadas puede suministrar máquinas que cumplan los requisitos de forma rentable y con un buen servicio posventa.

Ventajas e inconvenientes del proceso de perfilado de chapas

Ventajas

- Altos índices de producción con conformado continuo

- Piezas uniformes y de dimensiones exactas

- Proceso versátil capaz de perfiles complejos

- Baja inversión en herramientas y cambios rápidos

- Mínimo desperdicio de material en comparación con el estampado

- Menores costes en comparación con otros procesos

- La posibilidad de utilizar bobinas permite longitudes ininterrumpidas muy largas

- Aspecto estético acabado, sin necesidad de tratamiento posterior

Limitaciones

- No es el proceso más adecuado para la producción de lotes pequeños

- Limitaciones en el grosor y la dureza del material que puede conformarse

- Mayor coste de inversión inicial de la máquina

- Necesidad de un gran espacio operativo

- Limitado a la fabricación de perfiles lineales simétricos

- Perfiles propensos a la recuperación elástica a menos que se prevea una tolerancia adecuada

Preguntas más frecuentes

¿Qué materiales pueden laminarse?

El perfilado de chapas es adecuado para materiales dúctiles como el acero con bajo contenido en carbono, el acero inoxidable, el aluminio y sus aleaciones, las aleaciones de cobre y las aleaciones de titanio. Los metales endurecidos no pueden conformarse de forma fiable.

¿Qué espesores de materiales pueden laminarse?

Las perfiladoras de chapa estándar pueden procesar espesores de material de 0,3 mm a unos 3 mm. Hay perfiladoras especiales para trabajar con tiras de hasta 8 mm de grosor.

¿Qué precisión y tolerancia pueden alcanzarse?

Las piezas conformadas por laminación pueden alcanzar una precisión dimensional de hasta +/- 0,5 mm de longitud. El proceso es capaz de mantener tolerancias muy ajustadas.

¿Cuántos soportes rodantes se necesitan para un perfil?

El número de soportes necesarios depende de la complejidad del perfil. Los perfiles sencillos requieren entre 6 y 8 soportes, mientras que las formas complejas necesitan entre 16 y 22 soportes. Un mayor número de soportes permite un curvado más gradual.

¿Es el acabado superficial un problema en el perfilado?

Los perfiles formados utilizando rodillos pulidos endurecidos pueden alcanzar valores de rugosidad superficial de hasta Ra 0,4 μm, comparables al acabado de fresado fino.

¿Cuál es la tasa de producción típica de las líneas de perfilado de chapa?

Las velocidades de producción varían de 10 a 40 unidades por minuto en función del tamaño de la pieza. Las líneas de alta velocidad producen más de 2000 unidades por hora.

¿Qué grado de automatización se utiliza en las perfiladoras de chapa?

Las formadoras de rollos utilizan un alto grado de automatización con funciones como el cambio automático de tamaño y la alimentación de material. Las líneas pueden funcionar sin luz y con una supervisión mínima.

¿Qué aspectos de seguridad hay que tener en cuenta?

En el diseño deben incorporarse elementos de seguridad como paradas de emergencia, protecciones, enclavamientos, alarmas, cubiertas protectoras y protección contra sobrecargas. La manipulación segura del material también es vital.

¿Cuánto mantenimiento necesitan estas máquinas?

Aparte de la limpieza y lubricación periódicas, las formadoras de rollos de chapa requieren un mantenimiento mínimo si se utilizan componentes de alta calidad y se operan correctamente dentro de los valores nominales.

Conclusión

El perfilado de chapas es un proceso de trabajo del metal eficaz y de alta velocidad que permite la producción en serie de perfiles longitudinales a medida. Las líneas de conformado automatizadas con una serie de soportes de laminado pueden producir una gran variedad de piezas como chapas para tejados, paneles, marcos de puertas, etc. con tolerancias muy ajustadas utilizando materia prima enrollada.

Una cuidadosa selección de los equipos basada en las necesidades de producción y con el apoyo de fabricantes reputados puede garantizar una alta productividad y resultados de calidad. Los procedimientos adecuados de instalación, funcionamiento y mantenimiento ayudan a maximizar la eficacia y el ciclo de vida de la máquina. En general, el perfilado de chapa presenta una solución económica para que los fabricantes de metal satisfagan con flexibilidad las demandas "justo a tiempo".