Perfiladoras de tarimas son una forma eficaz y rentable de fabricar forjados para edificios. Los forjados son planchas de acero corrugado que se utilizan para hacer los suelos de los edificios. Las perfiladoras de forjados forman las bobinas de acero en el perfil ondulado del forjado mediante un proceso continuo y automatizado. El uso de una perfiladora de forjados ofrece muchas ventajas en comparación con otros métodos de fabricación de forjados.

Alta velocidad de producción

Una de las mayores ventajas de las perfiladoras de suelos es su alta velocidad de producción. Estas máquinas pueden producir cubiertas de suelo a velocidades de alimentación lineal muy altas, de hasta 130 pies por minuto. Esto permite que una sola máquina produzca miles de pies cuadrados de cubiertas de suelo por hora. Las altas velocidades de produccion se consiguen gracias al proceso de perfilado continuo y a las caracteristicas automaticas de la maquina.

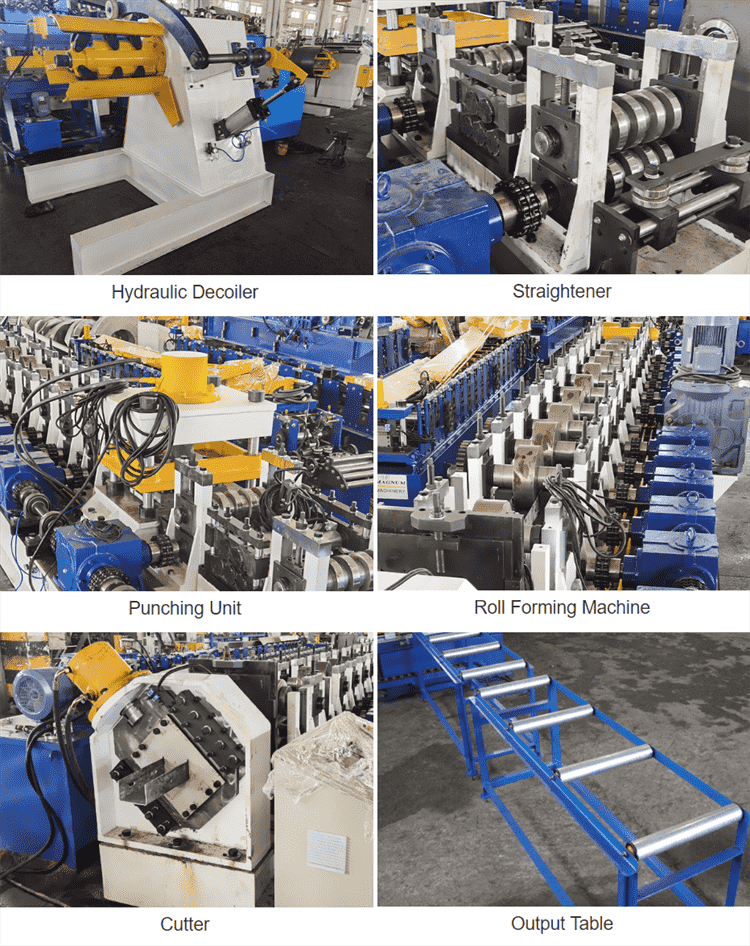

A medida que la bobina de acero se introduce en la máquina, pasa por una serie de estaciones de rodillos. Cada estación de rodillos forma progresivamente el acero en el perfil de cubierta ondulada. Este proceso continuo elimina los arranques y paradas de otros métodos de fabricación. Las funciones automatizadas de la máquina, como la salida de la bobina y los enrolladores, también mejoran la eficacia con respecto a los métodos manuales. Los grandes volúmenes de planchas de suelo que pueden producir estas máquinas las hacen ideales para grandes proyectos de construcción o fabricantes de planchas de suelo.

Calidad y precisión constantes

Otra gran ventaja de las perfiladoras de tarimas es su capacidad para producir tarimas con una calidad y precisión muy constantes. Las estaciones de rodillos de las máquinas se mecanizan según especificaciones precisas para que cada perfil de cubierta se forme exactamente igual. Esto garantiza la calidad y la integridad estructural de la tarima.

Las funciones automatizadas de las máquinas también mejoran la precisión con respecto a los métodos manuales. Por ejemplo, el desenrollador de bobinas utiliza desbobinadores motorizados para mantener constante la alimentación de material. Las estaciones de punzonado y cizallado utilizan troqueles de precisión para cortar el tablero a la medida con tolerancias exactas. Todas estas funciones automatizadas dan como resultado un suelo que cumple estrictas normas de calidad.

Capacidad de producción flexible

Las perfiladoras de suelos ofrecen a los fabricantes una producción flexible. Una máquina puede producir cubiertas de suelo con diferentes perfiles de nervaduras, profundidades y anchuras. Esto se consigue cambiando las estaciones de rodillos para adaptarlas al perfil deseado. Esto permite a los fabricantes cambiar rápidamente las series de producción para satisfacer las demandas cambiantes de los clientes.

Las máquinas también pueden adaptarse a diferentes anchuras y calibres de bobinas de acero. Se pueden procesar bobinas de 18 pulgadas a 5 pies de ancho y calibres de 22 a 14. Esta flexibilidad permite a los fabricantes producir una amplia gama de cubiertas de suelo sin estar limitados a determinados tamaños o parámetros de bobina. Las versátiles capacidades de producción hacen de estas máquinas una buena inversión para los fabricantes.

Uso eficiente del material

Las perfiladoras de suelos maximizan el uso de material y minimizan los residuos. En primer lugar, el proceso de perfilado continuo convierte 100% de la bobina de acero en el producto de cubierta de suelo acabado. No se producen pérdidas por el corte de patrones o el estampado de formas.

Las máquinas también anidan los perfiles de la cubierta del suelo apretados entre sí dentro de la anchura de la bobina. Esto optimiza el uso de material en toda la bobina. El material sobrante de los bordes puede volver a introducirse automáticamente en el sistema para producir más tarima.

Para longitudes de cubierta personalizadas, las estaciones de punzonado y cizallado pueden cortar los perfiles con una pérdida mínima de chatarra entre las piezas. En general, todo el proceso de perfilado convierte una mayor parte de la bobina de acero en un entarimado acabado utilizable en comparación con otros métodos. Esto supone un ahorro de costes para los fabricantes.

Menor necesidad de mano de obra

Las perfiladoras de suelos requieren mucha menos mano de obra que otros métodos de fabricación de suelos. La mayor parte del proceso de perfilado está automatizado con desenrolladores y enrolladores motorizados, rodillos autoalimentados y control numérico. Esto reduce la necesidad de que los trabajadores manipulen las bobinas de acero o realicen operaciones manuales de conformado y corte.

La mayoría de las perfiladoras de pisos sólo requieren de 1 a 2 trabajadores para supervisar la máquina y realizar tareas auxiliares como atar los paquetes terminados. Esto supone una gran ventaja en comparación con métodos que requieren más mano de obra, como los frenos de prensado o la fabricación flexible. La automatización reduce los costes totales de mano de obra y los riesgos de seguridad para los fabricantes.

Condiciones de trabajo más seguras

El alto nivel de automatización y las características de seguridad de las perfiladoras de suelos también las convierten en un método de fabricación de suelos más seguro. Los trabajadores no tienen que realizar tareas agotadoras o repetitivas que suelen provocar lesiones. Las máquinas tienen protecciones de seguridad alrededor de los rodillos y otras piezas móviles.

Muchas máquinas modernas disponen también de sistemas avanzados de control de la seguridad. Esto incluye elementos como botones de parada de emergencia, cables de tracción y paradas de emergencia remotas. Los sistemas de automatización y seguridad minimizan los riesgos y crean un entorno de trabajo más seguro en comparación con los métodos de fabricación más antiguos. Esto beneficia tanto a los trabajadores como a los fabricantes.

Menor consumo de energía

Las perfiladoras de suelos son una forma eficiente de fabricar suelos. El motor eléctrico y el sistema de accionamiento que accionan las estaciones de laminado sólo tienen que superar la fricción del conformado de las bobinas de acero. Esta baja resistencia permite que los motores funcionen con un consumo de energía relativamente bajo.

Otros métodos de fabricación, como las prensas hidráulicas, consumen mucha más energía debido a la fuerza necesaria para formar cada pieza. La continuidad del proceso de perfilado reparte el consumo de energía entre mayores volúmenes de material. Cuando se combina con el anidado y la reducción de chatarra, el perfilado es uno de los procesos de conformado de metales más eficientes desde el punto de vista energético. Esto ahorra costes energéticos a los fabricantes.

Menor huella de fábrica

El tamaño compacto de las perfiladoras de suelos permite a los fabricantes establecer la producción de suelos sin necesidad de grandes fábricas. Una máquina típica tiene una longitud de unos 100 pies. Algunas máquinas pueden producir varios perfiles de cubierta en un espacio aún más reducido.

Otros métodos, como las prensas de estampación, requieren espacios mucho mayores entre las prensas, zonas de almacenamiento de material e inventario. La naturaleza compacta de la tecnología de perfilado permite la fabricación en cubierta con menores costes de instalación. Los fabricantes pueden establecer sus operaciones en edificios más pequeños y necesitan menos equipos de manipulación de materiales. Esto puede suponer un gran ahorro en comparación con los grandes talleres de producción.

Menores costes de inversión

El precio de compra de las perfiladoras de tarimas es inferior al de otros equipos de fabricación de tarimas. Las máquinas individuales cuestan unos cientos de miles de dólares dependiendo de su tamaño y velocidades de producción. Esto es mucho más asequible que los grandes sistemas de prensas de estampación que pueden costar millones.

Para los fabricantes que realizan volúmenes de producción bajos o medios, los costes de inversión de los equipos de perfilado están al alcance de la mano. La naturaleza automatizada del equipo también reduce los costes operativos de mano de obra, energía y residuos de material. Esta combinación de menores costes de inversión y explotación hace que el perfilado sea una opción económica para muchos fabricantes. Los beneficios potenciales de la producción en cubierta compensan el desembolso de capital.

Instalación y configuración rápidas

La instalación y configuración de las máquinas de perfilado de suelos es un proceso más rápido que el de las líneas de producción pesadas. La mayoría de las perfiladoras se entregan como sistemas completos que sólo necesitan la conexión de los servicios. Esto reduce el tiempo de instalación frente a la construcción de bancadas de prensas y sistemas de estampación completos.

El diseño modular de las perfiladoras también acelera la puesta a punto. Cada estación de rodillos se ajusta y configura individualmente para el perfil deseado. A continuación, se alinean las mesas de salida, cizalla y salida de la bobina antes de iniciar la producción. Este proceso dura días, frente a las semanas o meses de los grandes sistemas de producción. Los fabricantes pueden poner en marcha su línea de perfilado muy rápidamente.

Mejor calidad y consistencia del acabado

El proceso de laminado da como resultado cubiertas de suelo acabadas de mayor calidad que otros métodos de fabricación. A medida que el acero pasa por las sucesivas estaciones de laminado bajo una tensión controlada, las ondulaciones se forman de forma precisa y uniforme. De este modo, se obtiene un entarimado con formas de nervaduras y planitud muy uniformes a lo largo de toda su longitud.

La prensa plegadora o el conformado a presión pueden dejar ligeras variaciones en la cubierta debido al conformado individual de cada pieza. Las cubiertas conformadas con rodillo no presentan estas variaciones, lo que les confiere una mejor calidad de acabado. El proceso también trabaja en frío y endurece el acero más que el prensado. Esta mayor dureza ayuda a las cubiertas a mantener su forma durante la manipulación y la instalación. En general, las cubiertas perfiladas presentan ventajas cualitativas frente a otras técnicas de fabricación.

Proceso respetuoso con el medio ambiente

El perfilado es una de las tecnologías de transformación de metales más respetuosas con el medio ambiente. Casi no genera residuos en comparación con otros métodos porque 100% de la bobina se convierte en producto acabado. Las prensas y el estampado pierden material en piezas de desecho y agujeros troquelados.

El proceso de perfilado cerrado tampoco produce fugas de aceite ni otros tipos de contaminación. Los motores eléctricos producen bajas emisiones al funcionar con electricidad limpia. Los productos laminados pueden fabricarse incluso con bobinas de acero reciclado. En general, es mucho más sostenible que otros procesos industriales más antiguos que generan gran cantidad de chatarra y residuos. Este beneficio medioambiental es cada vez más importante para los fabricantes y sus clientes.

Gran escalabilidad de producción

La tecnología de perfilado ofrece una gran escalabilidad para adaptarse a las crecientes demandas de producción. Los fabricantes pueden trabajar 2 ó 3 turnos al día con una máquina para aumentar inmediatamente la producción según sea necesario. El diseño modular también permite aumentar la capacidad de la línea añadiendo etapas de perfilado adicionales o haciendo funcionar varias máquinas en tándem.

Con una planificación del espacio, un fabricante podría duplicar o triplicar su capacidad de producción inicial en la misma fábrica simplemente añadiendo más equipos. Este nivel de escalabilidad es difícil y caro de conseguir con grandes sistemas de prensado o estampado que requieren líneas de producción completamente nuevas. La escalabilidad del perfilado ofrece a los fabricantes mucha más flexibilidad de producción y potencial de crecimiento futuro.

Capacidad de integración con otros procesos

Las perfiladoras de pisos pueden integrarse con otras estaciones de procesamiento para crear sistemas de producción completos. Pueden añadirse desbobinadores y estaciones de alimentación para gestionar la entrega de material desde las estanterías de almacenamiento y alimentar automáticamente las bobinas a la perfiladora.

Las mesas de salida y los apiladores pueden automatizar la recogida y agrupación de las cubiertas acabadas. Los transportadores pueden enlazar procesos como el estampado de cubiertas con la laminadora. Esta integración total del sistema mejora la eficacia y reduce la cantidad de manipulación necesaria.

El diseño modular de las perfiladoras facilita la creación de líneas de producción personalizadas y optimizadas para productos de cubierta específicos. Este potencial de integración aumenta el rendimiento para los fabricantes, a la vez que mantiene las dimensiones compactas de los equipos.

Menores requisitos de mantenimiento

En comparación con las pesadas prensas de estampación y la maquinaria de fabricación, las perfiladoras de pisos necesitan mucho menos mantenimiento. Los motores eléctricos y los trenes de accionamiento son muy fiables y tienen una larga vida útil antes de necesitar reparaciones importantes.

Las estaciones de rodillos tienen rodamientos sellados que sólo requieren lubricación poco frecuente. Las estaciones están situadas a lo largo de los laterales de la máquina, lo que facilita el acceso para su mantenimiento. El utillaje es mínimo, con sólo rodillos de perfil y unos pocos cortadores/perforadores que pueden cambiarse cuando se desgastan. Mantener las perfiladoras en funcionamiento es sencillo para los fabricantes.

Alto tiempo de actividad y fiabilidad

Un mantenimiento adecuado de las perfiladoras de pisos proporciona un tiempo de actividad y una fiabilidad muy elevados. El típico diseño mecánico simple y la construcción robusta significan que estas máquinas pueden funcionar durante años sin averías. Los componentes críticos, como cajas de engranajes, rodillos y motores, están sobredimensionados y sobrediseñados para ofrecer ciclos de vida prolongados.

Los tiempos de inactividad imprevistos se reducen al mínimo gracias a diseños que evitan los atascos de material y permiten una rápida eliminación en caso de que se produzcan. Los diagnósticos ayudan a detectar los problemas antes de que se produzca un fallo. El diseño fiable se traduce en máquinas que ofrecen volúmenes de producción constantes día tras día. Esta producción constante es esencial para los fabricantes que necesitan satisfacer las demandas de los proyectos de construcción.

Larga vida útil

Las perfiladoras de pisos representan inversiones de capital que proporcionan décadas de producción fiable. Gracias a su construcción robusta y a la fiabilidad de sus componentes, estas máquinas suelen durar más que otros equipos de producción más efímeros. Su vida útil puede superar los 20 años o más.

También es más factible actualizar y renovar las perfiladoras que sustituir complejas prensas de estampación. Esto amplía aún más su utilidad. La larga vida útil y el potencial de actualización proporcionan un excelente retorno de la inversión a los fabricantes. La versatilidad de las perfiladoras permite fabricar diferentes productos a lo largo de su vida útil a medida que cambian las demandas. Esta longevidad convierte a los equipos de perfilado en una sabia inversión de fabricación.

Eficiencia de producción superior

La combinación de velocidades de producción rápidas, bajos costes de funcionamiento y fiabilidad significa que las perfiladoras de suelos ofrecen una eficiencia de producción superior. Los fabricantes pueden lograr el mayor rendimiento de cubiertas de suelo de calidad utilizando la menor cantidad de espacio, mano de obra, energía y mantenimiento.

El ahorro continúa porque las cubiertas perfiladas requieren menos almacenamiento de inventario gracias a la producción justo a tiempo. Y el anidado automatizado minimiza el material desperdiciado. En todos los aspectos, las máquinas de perfilado ofrecen un rendimiento y una rentabilidad excelentes. Esta eficiencia de producción ofrece a los fabricantes ventajas en productividad, calidad y rentabilidad frente a otros métodos de fabricación de tarimas.

Flexibilidad para cambios de diseño y material

Una ventaja adicional de las perfiladoras de pisos es su flexibilidad para adaptarse a los cambios de diseño del producto y a las variaciones de material. El cambio a un nuevo perfil de nervadura sólo requiere cambiar los rodillos de perfil en las estaciones de rodillos para adaptarlos a la nueva forma. Esto puede hacerse en cuestión de horas sin necesidad de nuevas herramientas de prensado o matrices que tardan semanas en obtenerse.

Los cambios de grosor del material también pueden gestionarse ajustando los espacios entre rodillos y las guías de apoyo. Esto permite a las líneas de perfilado manejar una gama de parámetros de bobinas de acero más allá de un calibre fijo. Los fabricantes pueden implementar actualizaciones de diseño de cubiertas y cambios de material mucho más rápido que con las líneas de prensas fijas. De este modo, la tecnología de perfilado se mantiene adaptable a medida que evolucionan las especificaciones del producto.

Posibilidad de añadir procesamiento secundario

Las plataformas de suelo perfilado pueden procesarse automáticamente a través de estaciones en línea adicionales para añadir otras mejoras o características. Las capacidades secundarias comunes incluyen:

- Gofrado - Añade relieves en forma de diamante, cuadrícula u otros patrones a la superficie de la cubierta para aumentar el agarre y la estética.

- Perforación - Perfora pequeños orificios para fijar soportes de aislamiento, utilidades u otros elementos a la parte inferior de la cubierta.

- Punzonado de espárragos - Perfora en frío e inserta espárragos de cizallamiento para entarimados compuestos utilizados en sistemas de construcción.

- Curvas - Imparte una ligera curva longitudinal a la cubierta para diseños de edificios arqueados.

- Laminado ondulado - Aplana y crispa aún más el perfil de la cubierta.

- Marcado - Impresión por inyección de tinta, logotipos, números de identificación u otra información directamente en la cubierta.

Estos procesos secundarios pueden integrarse fácilmente en las líneas de perfilado gracias a su naturaleza modular. Esto permite a los fabricantes crear productos de cubierta mejorados de alta calidad más allá de las chapas planas básicas.

Resumen de prestaciones

Las perfiladoras de suelos ofrecen numerosas ventajas tecnológicas, de eficiencia, calidad y coste a los fabricantes:

- Las rápidas velocidades de producción de hasta 130 pies por minuto permiten grandes volúmenes de cubierta.

- Los procesos automatizados garantizan una calidad y precisión constantes de las cubiertas.

- Producción flexible para fabricar cubiertas de anchura/calibre diferentes mediante cambios de rodillos y bobinas.

- Uso eficiente del material con un mínimo de residuos en comparación con otros métodos.

- Requiere poca mano de obra: normalmente entre 1 y 2 trabajadores para su funcionamiento.

- Condiciones de trabajo seguras gracias a la protección de las máquinas y los sistemas de seguridad.

- El proceso de conformado energéticamente eficiente tiene menor demanda que las prensas o el estampado.

- Su tamaño compacto se adapta a los espacios más reducidos de las fábricas.

- Inversión en equipos asequible frente a las grandes líneas de prensas.

- Instalación rápida, ya que las máquinas se suministran como sistemas completos.

- Ventajas de calidad del proceso de perfilado en frío de precisión.

- Proceso limpio desde el punto de vista medioambiental, sin residuos de aceite ni contaminación.

- Producción escalable mediante turnos adicionales o máquinas adicionales.

- Se integra con otras estaciones de manipulación y procesamiento de materiales.

- Su sencillo diseño mecánico requiere un mantenimiento mínimo.

- Su rendimiento fiable proporciona un alto tiempo de actividad y una larga vida útil.

- Excelente eficiencia con bajos costes de explotación y alto rendimiento.

- Flexible a los cambios de diseño/material mediante el ajuste de herramientas y configuraciones.

- Posibilidad de añadir procesamiento secundario en línea, como el gofrado.

Con todas estas ventajas tecnológicas, de calidad, eficiencia y coste, las máquinas de perfilado de tarimas son la principal solución para la fabricación de tarimas de alta producción. Sus ventajas sobre los métodos de fabricación alternativos hacen del perfilado la opción ideal tanto para los productores de gran volumen como para los talleres de fabricación más pequeños. Si su empresa necesita una solución automatizada, versátil y rentable para la fabricación de tarimas de suelo, las perfiladoras de tarimas de suelo deberían ser el principal equipo candidato. Sus ventajas maximizan realmente la productividad, la calidad y la rentabilidad de la fabricación de tarimas.

Preguntas más frecuentes

¿Qué tipos de perfiles para suelos pueden fabricarse con estas máquinas?

Las perfiladoras de tableros de suelo pueden producir muchos perfiles de nervio diferentes, como nervio ancho estándar, nervio intermedio, nervio estrecho, compartimentado y tableros celulares. El perfil se controla mediante las matrices de cada estación de laminado sucesiva a lo largo de la máquina. Estas matrices pueden cambiarse para cambiar de perfil si es necesario.

¿Qué tamaños de tarima se pueden fabricar?

La anchura típica de las planchas oscila entre 18 pulgadas y 5 pies para adaptarse a los tamaños habituales de bobina. Las longitudes suelen oscilar entre 8 y 24 pies, pero pueden ser mayores. Se pueden procesar bobinas de acero con espesores de 0,014″ a 0,075″ (calibre 14 a calibre 22). Las máquinas pueden manejar calibres más ligeros o más pesados si se configuran adecuadamente.

¿Cuál es el ritmo de producción?

Las velocidades de producción oscilan entre 75 y más de 130 pies lineales por minuto, dependiendo de la máquina. Esto equivale a más de 10.000 pies cuadrados por hora para una máquina de 5 pies de ancho que funciona a 100 fpm. Las velocidades pueden variar para equilibrar el rendimiento y la calidad del perfil.

¿Cuántas bobinas de acero admite la máquina?

La salida de bobinas puede contener varias bobinas con un peso total de más de 30.000 libras. A medida que se agota una bobina, la siguiente se suelda automáticamente sobre la marcha a la chapa para que la producción continúe sin interrupciones. Esto permite realizar tiradas más largas antes de volver a cargar las bobinas.

¿Qué dispositivos de seguridad se incluyen?

Las protecciones alrededor de todas las piezas móviles, los botones de parada de emergencia y las cuerdas de tracción a lo largo de la longitud, la supervisión de la tensión y la alineación, y las desconexiones eléctricas/frenos de motor son algunas de las características de seguridad típicas. Las máquinas más nuevas pueden tener características avanzadas como monitorización y diagnóstico remotos.