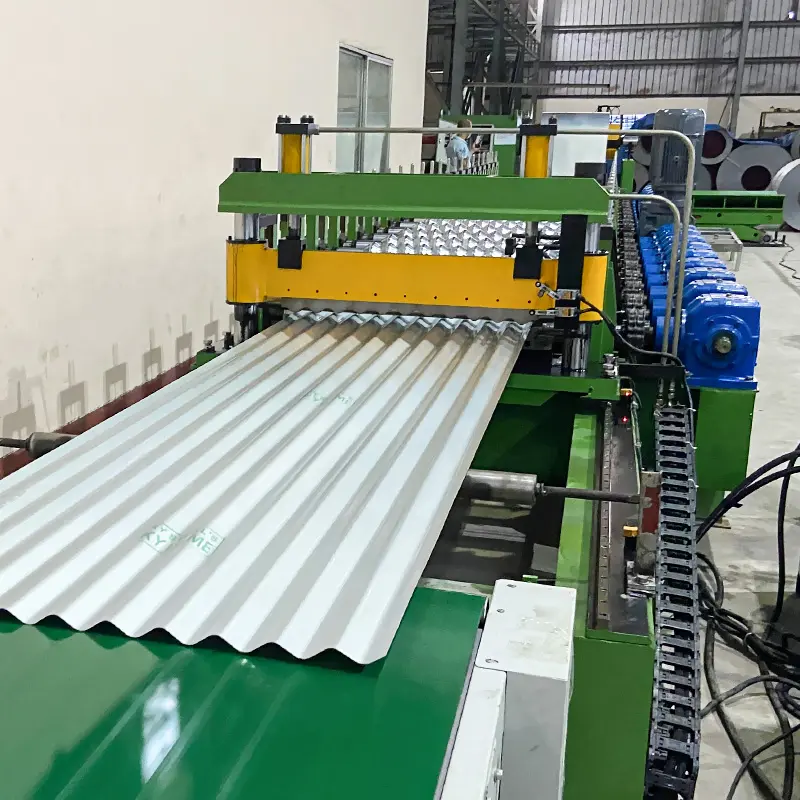

Perfiladoras de chapa ondulada ancha son una herramienta esencial en la fabricación moderna, que se utiliza para producir láminas onduladas de diferentes anchuras, longitudes y grosores para una amplia gama de aplicaciones. Estas máquinas pueden trabajar con diversos materiales, como acero, aluminio o cobre, y están diseñadas para producir chapas onduladas de alta calidad a un ritmo continuo y a gran velocidad. Sin embargo, con tantas máquinas diferentes disponibles en el mercado, puede resultar difícil saber qué características buscar a la hora de elegir la más adecuada para su negocio. En este post, vamos a discutir las principales características a buscar en una máquina de perfilado de chapa ondulada de ancho, incluyendo la producción de alta velocidad, personalización y flexibilidad, precisión y exactitud, durabilidad y fiabilidad. Mediante la comprensión de estas características, las empresas pueden tomar una decisión informada y seleccionar una máquina que satisfaga sus necesidades y requisitos específicos.

Máquina perfiladora de chapa ondulada de gran anchura y alta velocidad de producción

La producción a alta velocidad es una característica fundamental a tener en cuenta a la hora de elegir una perfiladora de láminas onduladas de ancho. Estas máquinas están diseñadas para producir láminas onduladas a un ritmo rápido y continuo, lo que permite a las empresas aumentar su eficiencia global de producción y rendimiento. Estos son algunos de los factores clave que hay que tener en cuenta a la hora de evaluar la capacidad de producción a alta velocidad de una máquina:

- Número de estaciones de formado: El número de estaciones de formado de una máquina perfiladora de lámina corrugada de ancho está directamente relacionado con su velocidad de producción. Las máquinas con un mayor número de estaciones de formado pueden producir láminas corrugadas más rápido que las que tienen menos estaciones.

- Tiempo de cambio de utillaje: El tiempo que se tarda en cambiar el utillaje de la máquina es un factor crítico para su capacidad de producción a alta velocidad. Las máquinas con tiempos de cambio de herramientas puede cambiar rápidamente entre diferentes anchuras, longitudes y espesores de planchas onduladas, lo que minimiza el tiempo de inactividad y aumenta la eficiencia de la producción.

- Controles automatizados: Los controles automatizados que supervisan el proceso de producción en tiempo real también pueden influir significativamente en la capacidad de producción a alta velocidad de una máquina. Las máquinas con sensores y controles automatizados pueden detectar cualquier problema o desviación en el material y realizar los ajustes necesarios para garantizar un funcionamiento fluido y continuo.

- Sistema de alimentación de material: El sistema de alimentación de material es otro factor crítico en la capacidad de producción a alta velocidad de una máquina. Busque máquinas con un sistema de alimentación de material suave y continuo que pueda suministrar el material a las estaciones de formado a un ritmo constante, garantizando un flujo constante de láminas onduladas.

Personalización y flexibilidad de la máquina perfiladora de láminas onduladas de ancho

-

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico -

Laminación en frío del canal de la correa de la CZ que forma el perfil de acero galvanizado auto completo de la máquina

Laminación en frío del canal de la correa de la CZ que forma el perfil de acero galvanizado auto completo de la máquina -

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega)

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega) -

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

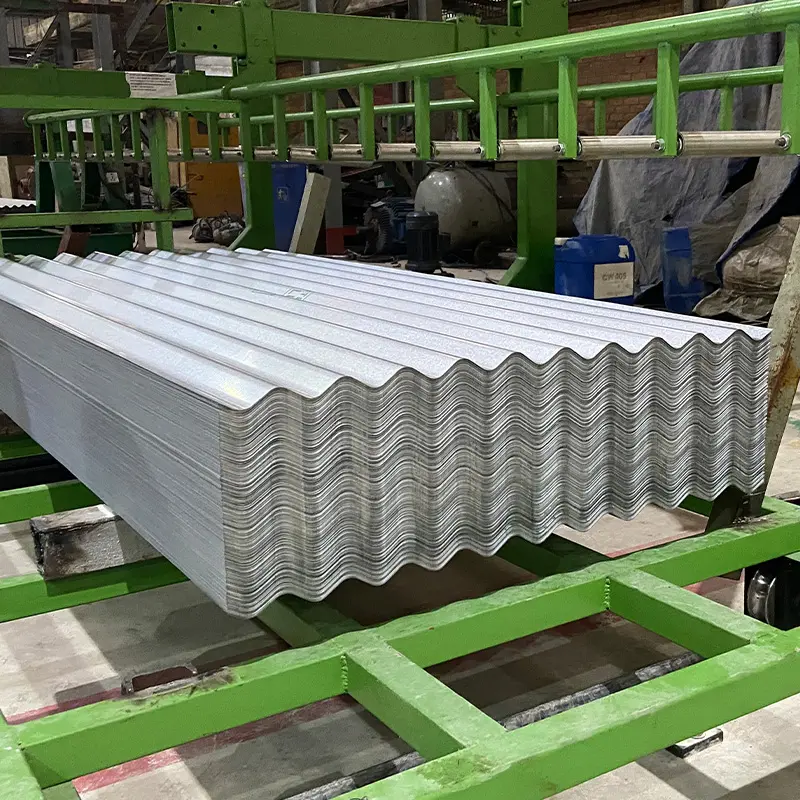

La personalización y la flexibilidad son características esenciales que hay que buscar a la hora de elegir una perfiladora de chapas onduladas. Las empresas necesitan poder producir láminas onduladas de diferentes anchuras, longitudes y grosores, con perfiles y formas personalizables, para satisfacer las necesidades y requisitos específicos de sus clientes. A continuación se indican algunos factores clave que deben tenerse en cuenta al evaluar las capacidades de personalización y flexibilidad de una máquina:

- Rodillos y troqueles ajustables: Las máquinas con rodillos y troqueles ajustables ofrecen más flexibilidad en el proceso de fabricación, permitiendo a las empresas producir planchas de cartón ondulado de diferentes tamaños y formas. Estas máquinas pueden personalizarse y ajustarse para satisfacer las necesidades y requisitos específicos del cliente, lo que supone una ventaja competitiva en el mercado.

- Compatibilidad de materiales: Es esencial elegir una máquina que pueda trabajar con una amplia gama de materiales, como acero, aluminio o cobre, para ofrecer la máxima flexibilidad a las empresas. Esta compatibilidad permite a las empresas adaptarse a las cambiantes demandas del mercado y ofrecer soluciones personalizadas a sus clientes.

- Múltiples perfiles y formas: Las máquinas que pueden producir múltiples perfiles y formas ofrecen más versatilidad en el proceso de fabricación, lo que permite a las empresas producir planchas onduladas para diversas aplicaciones e industrias. Estas máquinas pueden personalizarse y ajustarse para producir planchas onduladas con diferentes perfiles, como sinusoidal o trapezoidal, y diferentes formas, como redonda o cuadrada.

- Funcionamiento controlado por ordenador: Las máquinas con funcionamiento controlado por ordenador también pueden ofrecer más personalización y flexibilidad en el proceso de fabricación. Estas máquinas pueden programarse para producir láminas onduladas de distintos tamaños y formas, con patrones o diseños específicos, lo que ofrece a las empresas la posibilidad de fabricar productos únicos y personalizados.

Precisión y exactitud de la anchura de la máquina perfiladora de láminas onduladas

La precisión y la exactitud son características críticas a tener en cuenta a la hora de elegir una perfiladora de láminas onduladas de ancho. Estas máquinas deben ser capaces de producir láminas corrugadas con una forma, dimensión y calidad consistentes durante todo el proceso de producción. Estos son algunos factores clave a tener en cuenta al evaluar las capacidades de precisión y exactitud de una máquina:

- Sensores y controles precisos: Las máquinas con sensores y controles precisos pueden detectar cualquier desviación o defecto en el material y realizar los ajustes necesarios para garantizar un funcionamiento suave y uniforme. Estos sensores y controles pueden detectar cualquier irregularidad del material, como variaciones de grosor, y ajustar los rodillos y troqueles de la máquina para garantizar una forma y dimensiones uniformes de la lámina ondulada.

- Alineación precisa: La alineación de la máquina es fundamental para garantizar la precisión y exactitud de las planchas de cartón ondulado producidas. Busque máquinas con mecanismos de alineación precisos que puedan garantizar que el material esté centrado y correctamente colocado durante todo el proceso de producción.

- Sistemas de aseguramiento de la calidad: Los sistemas de aseguramiento de la calidad también pueden influir significativamente en la capacidad de precisión y exactitud de una máquina. Las máquinas con sistemas de aseguramiento de la calidad pueden detectar cualquier defecto o incoherencia en el material y eliminar el material afectado o realizar los ajustes necesarios en el proceso de producción.

- Componentes de alta calidad: La calidad de los componentes de la máquina también puede afectar a sus capacidades de precisión y exactitud. Busque máquinas con componentes de alta calidad, como rodamientos, engranajes y motores, que puedan soportar los rigores del proceso de fabricación y mantener su precisión y exactitud a lo largo del tiempo.

Durabilidad y fiabilidad de la perfiladora de chapas onduladas Width

La durabilidad y la fiabilidad son características cruciales a tener en cuenta a la hora de seleccionar una perfiladora de láminas onduladas de ancho. Estas máquinas son una inversión importante para las empresas, y es esencial elegir una máquina que pueda soportar los rigores del proceso de fabricación y proporcionar un retorno de la inversión a largo plazo. He aquí algunos factores clave que deben tenerse en cuenta al evaluar la durabilidad y fiabilidad de una máquina:

- Materiales de alta calidad: Los materiales de construcción de la máquina son fundamentales para determinar su durabilidad y fiabilidad. Busque máquinas fabricadas con materiales de alta calidad, como acero o aluminio, que puedan soportar el desgaste del proceso de fabricación.

- Componentes robustos: La calidad de los componentes de la máquina también es fundamental para garantizar su durabilidad y fiabilidad. Busque máquinas con componentes robustos, como rodamientos, engranajes y motores, que puedan soportar los esfuerzos y tensiones del proceso de producción y mantener su rendimiento a lo largo del tiempo.

- Bajo mantenimiento: Las máquinas que requieren poco mantenimiento pueden ahorrar tiempo y dinero a las empresas a largo plazo. Busque máquinas con componentes sencillos y fáciles de mantener que puedan repararse o sustituirse rápidamente, minimizando el tiempo de inactividad y garantizando un proceso de producción constante.

- Alto nivel de tiempo de actividad: El tiempo de actividad de la máquina es fundamental para garantizar su fiabilidad y productividad. Busque máquinas con un alto nivel de tiempo de actividad, lo que significa que pueden funcionar durante periodos prolongados sin averías ni interrupciones, reduciendo los retrasos en la producción y aumentando la eficiencia.

En conclusión, a la hora de seleccionar una perfiladora de láminas onduladas de ancho, es esencial tener en cuenta las características que mejor se adapten a las necesidades y requisitos de su negocio. Producción de alta velocidad, personalización y flexibilidad, precisión y exactitud, durabilidad y fiabilidad, y características de seguridad son todas las características críticas a buscar en una máquina de calidad. Al elegir una máquina con estas características, las empresas pueden aumentar su eficiencia de producción, mejorar la calidad de sus productos y garantizar un funcionamiento seguro y fiable. Invertir en una máquina perfiladora de chapa ondulada de ancho que satisfaga las necesidades y requisitos específicos de su empresa puede proporcionarle un retorno de la inversión a largo plazo y mejorar su competitividad en el mercado.

Preguntas frecuentes (suplemento)

1) ¿Qué tolerancias de producción son realistas para una perfiladora de chapas onduladas a velocidad?

- Con el control de longitud basado en codificador y la cizalla volante servo, se puede conseguir una longitud de corte de ±0,5-1,0 mm y una anchura de perfil de ±0,7-1,2 mm a 30-60 m/min, en función del calibre, el revestimiento y la profundidad de ondulación.

2) ¿Qué sistema de corte protege mejor las bobinas prepintadas o recubiertas de AZ?

- Una cizalla servo volante o rotativa con cuchillas de carburo y movimiento sincronizado minimiza las rebabas y microfisuras de los revestimientos frente a las guillotinas mecánicas.

3) ¿Cómo puedo reducir el engrasado y la ondulación de los bordes en los paneles ondulados anchos?

- Utilice un nivelador de precisión de entrada, mantenga estable la tensión de la bobina, garantice el paralelismo de las pasadas, aplique radios progresivos en las primeras pasadas y verifique la planitud con calibres láser en línea. Reduzca la velocidad para calibres finos (<0,35 mm) o perfiles profundos.

4) ¿Qué opciones de cambio agilizan la conmutación entre anchos y pasos de ondulación?

- La HMI controlada por recetas, el ajuste motorizado de la separación entre rodillos y los módulos de cassette/herramienta pueden reducir los cambios a 15-30 minutos. Las calas codificadas por colores y el sistema hidráulico de conexión rápida reducen aún más el tiempo de preparación.

5) ¿Qué plan de mantenimiento maximiza el tiempo de funcionamiento y la precisión?

- Diariamente: limpieza de rodillos, drenaje de conductos de aire, comprobaciones visuales. Semanalmente: lubricación, comprobación del par de apriete de los tornillos, limpieza de los rodillos. Mensualmente: alineación de pasadas y verificación del codificador. Trimestralmente: análisis de aceite, tendencias de vibración/temperatura mediante sensores IIoT.

Tendencias del sector de las perfiladoras de cartón ondulado para 2025

- El mantenimiento predictivo se convierte en estándar: Los sensores IIoT con OPC UA/MTConnect reducen el tiempo de inactividad no planificado en 10-20%.

- Optimización energética a escala: Los VFD regenerativos y el ralentí ecológico reducen los kWh por 100 m en 15-30% frente a los valores de referencia de 2022.

- Control de calidad basado en la trazabilidad: las cámaras en línea y la perfilometría láser registran la altura, el paso, la anchura y la longitud de corte de los nervios en registros de lotes digitales.

- Cambio en los revestimientos: mayor adopción de revestimientos de PVDF y AZ (aluminio-cinc) para los mercados costeros/corrosivos.

- Cambios más rápidos: Los casetes preencartuchados y las recetas HMI permiten realizar cambios en menos de 20 minutos en anchuras y pasos de ondulación comunes.

- Cumplimiento de las normas de seguridad: Más líneas validadas según ISO 13849-1 PL d con mediciones documentadas de tiempos de parada inferiores a 200 ms.

Indicadores de referencia y KPI para 2025

| KPI | 2023 Típico | 2025 Los mejores de su clase | Objetivo práctico | Notas | Fuentes |

|---|---|---|---|---|---|

| Velocidad de línea (tejados ondulados) | 25-45 m/min | 50-70 m/min | 35-55 m/min | Depende del calibre/perfil | PYME; fichas técnicas OEM |

| Precisión de la longitud de corte | ±1,5 mm | ±0,5-1,0 mm | ±1,0 mm | Codificador + cizalla servo | Centro de conocimiento para las PYME |

| Tiempo de cambio (casete) | 35-60 min | 12-20 min | ≤30 min | Casetes pregrabados + recetas HMI | AMT; notas de casos OEM |

| Chatarra de arranque | 3-5% | 1-2% | ≤3% | Visión en línea + configuración guiada | Encuestas del sector |

| Energía por 100 m | 1,7-2,4 kWh | 1,2-1,6 kWh | ≤1,8 kWh | VFD regenerativos | U.S. DOE AMMTO |

| Nivel de seguridad | CE básica | ISO 13849-1 PL d | PL c-d | Tiempos de parada validados | Documentos ISO/CE |

Referencias:

- Sociedad de Ingenieros de Fabricación (SME): https://www.sme.org

- Asociación para la Tecnología de Fabricación (AMT): https://www.amtonline.org

- Oficina de Materiales Avanzados y Tecnologías de Fabricación (AMMTO) del Departamento de Energía de Estados Unidos: https://www.energy.gov/ammto

- ISO 13849-1 Seguridad funcional: https://www.iso.org/standard/81168.html

Últimos casos de investigación

Caso práctico 1: Reducción de microfisuras en paneles ondulados prepintados (2025)

Antecedentes: Un proveedor regional de tejados que utilizaba bobinas de PVDF AZ150 de 0,45 mm a 55 m/min observó grietas finas en los picos de las ondulaciones.

Solución: Se volvieron a perfilar los radios de las primeras pasadas, se añadió un nivelador de entrada, se cambió a una cizalla giratoria con cuchillas de carburo y se habilitó la inspección en línea con cámara para detectar anomalías en los picos.

Resultados: Las microfisuras del revestimiento se redujeron en 65%; las reclamaciones de garantía bajaron 38% en dos trimestres; se mantuvo la altura de la costilla CpK >1,67.

Estudio de caso 2: OEE y ganancias de energía a través del mantenimiento predictivo (2024)

Antecedentes: Dos líneas de cartón ondulado sufrían la desviación del codificador y el sobrecalentamiento de la caja de engranajes, lo que provocaba frecuentes paradas.

Solución: Instalación de sensores de vibración y temperatura, canalización de datos MTConnect, alertas basadas en reglas y ralentí ecológico de la HMI. Cambios de aceite basados en condiciones y rutinas de calibración automática del codificador.

Resultados: Tiempo de inactividad no planificado -18%; energía por 100 m de 2,0 a 1,5 kWh (-25%); la OEE mejoró 7,5 puntos porcentuales.

Opiniones de expertos

- Amina Duarte, ingeniera principal de perfilado, Formtek

Punto de vista: "La mayoría de los defectos superficiales se originan en los tres primeros rodales. Estabilice la tensión de entrada y confirme el paralelismo de las pasadas antes de buscar correcciones posteriores". - Luca Ferraro, Director de Operaciones, Gasparini S.p.A.

Punto de vista: "Para anchuras y pasos mixtos, el utillaje de cassette más las recetas digitales es la vía más fiable para conseguir cambios por debajo de los 20 minutos." - Hannah Schultz, auditora de seguridad funcional, TÜV SÜD

Punto de vista: "Es de esperar que los auditores soliciten registros de validación del tiempo de parada y de evaluación de riesgos ISO 13849-1 PL d documentados y accesibles desde la HMI".

Herramientas y recursos prácticos

- SME Knowledge Hub (tolerancias de perfilado, configuración): https://www.sme.org

- Perspectivas de la AMT sobre la productividad del conformado de metales: https://www.amtonline.org

- Calculadoras de mejores plantas del DOE para la evaluación comparativa de la energía: https://betterbuildingssolutioncenter.energy.gov/better-plants

- MTConnect y OPC UA para datos/trazabilidad: https://www.mtconnect.org | https://opcfoundation.org

- Boletines técnicos de la National Coil Coating Association (revestimientos de PVDF/AZ): https://www.coilcoating.org

- Visión general/compra de la norma ISO 13849-1: https://www.iso.org/standard/81168.html

Ejemplos de integración de palabras clave:

- Una perfiladora de chapas onduladas con utillaje de cassette y recetas HMI permite rápidos cambios de anchura manteniendo una longitud de corte de ±1,0 mm.

- Las perfiladoras de chapas onduladas optimizadas energéticamente que utilizan VFD regenerativos pueden reducir los kWh por cada 100 metros hasta 30%.

- Para proyectos costeros, especifique perfiladoras de chapa ondulada probadas en bobinas recubiertas de AZ y pintadas con PVDF para maximizar la durabilidad del acabado.

Citas y lecturas complementarias:

- PYME: https://www.sme.org

- AMT: https://www.amtonline.org

- EE.UU. DOE AMMTO: https://www.energy.gov/ammto

- ISO 13849-1: https://www.iso.org/standard/81168.html

Última actualización: 2025-10-24

Registro de cambios: Se han añadido 5 preguntas frecuentes complementarias; 2025 tendencias con tabla de indicadores clave de rendimiento y referencias; dos estudios de casos recientes; puntos de vista de expertos; y herramientas/recursos con ejemplos integrados por palabras clave.

Próxima fecha de revisión y desencadenantes: 2026-04-24 o antes si cambian las normas de seguridad (ISO 13849), las especificaciones de bobinas/revestimientos o los conjuntos de características de los OEM (utillaje de casete, control de calidad de visión en línea, accionamientos regenerativos).