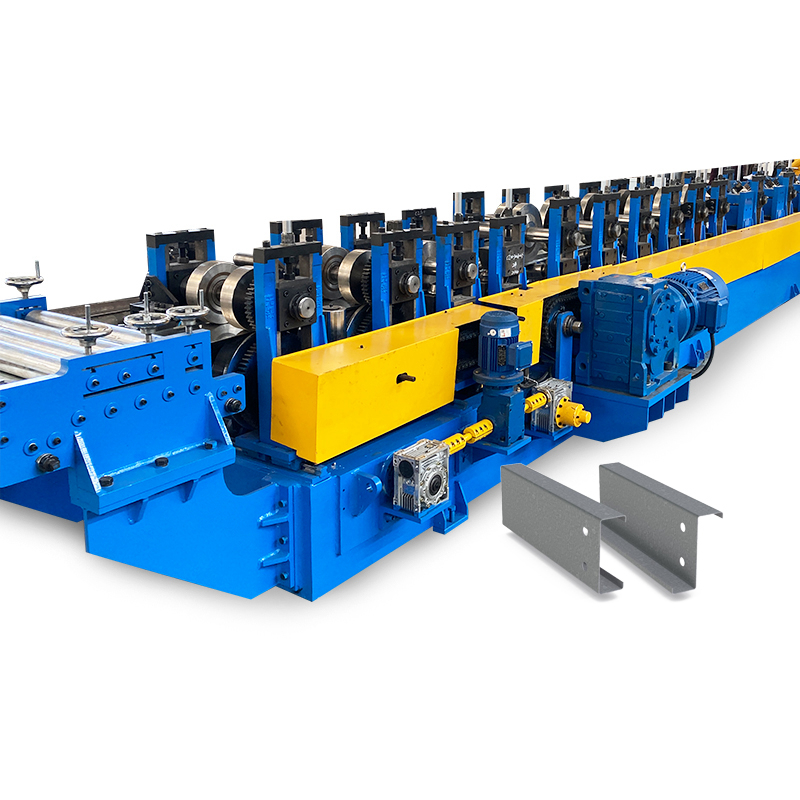

Problemas comunes y soluciones para Máquinas perfiladoras de canal C son un aspecto crítico para mantener la eficiencia y eficacia de estas máquinas. A pesar de sus muchas ventajas, las perfiladoras de canal en C pueden tener problemas que ralenticen la producción o comprometan la calidad del producto acabado. Identificar estos problemas y encontrar soluciones es crucial para garantizar un rendimiento óptimo de la máquina y evitar costosos tiempos de inactividad.

En este artículo, exploraremos algunos de los problemas más comunes que pueden surgir cuando se utilizan máquinas perfiladoras de canal en C y proporcionaremos soluciones prácticas para abordarlos. Al comprender estos problemas y aplicar las soluciones adecuadas, las empresas pueden reducir el riesgo de retrasos en la producción, minimizar los residuos y optimizar el rendimiento de sus perfiladoras de canal en C.

Problemas comunes de las perfiladoras de canal C

Existen varios problemas comunes que pueden surgir al utilizar máquinas perfiladoras de canal en C, entre los que se incluyen:

- Deslizamiento del material: El deslizamiento del material puede producirse cuando el material que se está conformando no se mantiene firmemente en su lugar durante el proceso de conformado. Esto puede provocar bordes desiguales, dimensiones incorrectas y desperdicio de material. La causa principal del deslizamiento del material es la manipulación incorrecta del material o una lubricación inadecuada.

- Bordes desiguales: Los bordes irregulares pueden producirse cuando el material no se introduce en la máquina de manera uniforme o cuando los rodillos no están alineados correctamente. Esto puede dar lugar a canales en C con anchuras y grosores incoherentes, lo que compromete la calidad del producto acabado.

- Atascos de la máquina: Los atascos de la máquina pueden producirse cuando el material que se está formando se atasca en la máquina. Esto puede dañar la máquina y provocar retrasos en la producción. Los atascos pueden deberse a varios factores, como la manipulación incorrecta del material, una lubricación inadecuada o el desgaste de las piezas.

- Inexacto dimensiones: Las dimensiones imprecisas pueden producirse cuando la máquina no está correctamente configurada o cuando el material no se introduce correctamente en la máquina. Esto puede dar lugar a canales en C demasiado cortos, demasiado largos o con dimensiones totalmente erróneas.

Estos problemas pueden tener un impacto significativo en el proceso de producción, con el consiguiente desperdicio de materiales, aumento del tiempo de inactividad y disminución de la calidad del producto. Es esencial identificar la causa de cada problema y aplicar las soluciones adecuadas para evitar que se repitan en el futuro. En la siguiente sección, exploraremos algunas soluciones a estos problemas comunes.

Causas y soluciones de las perfiladoras de canal C

Estas son algunas de las posibles causas y soluciones para los problemas más comunes que pueden surgir al utilizar perfiladoras de canal en C:

- Deslizamiento del material: El deslizamiento del material puede deberse a una manipulación incorrecta del mismo o a una lubricación inadecuada. Para solucionar este problema, las empresas pueden mejorar los procesos de manipulación del material, por ejemplo, asegurándose de que el material se mantiene en su sitio durante el proceso de conformado. Además, las empresas pueden aumentar la cantidad de lubricante utilizado para reducir la fricción y evitar el deslizamiento.

- Bordes desiguales: Los bordes irregulares pueden deberse a varios factores, como la alimentación incorrecta del material y la desalineación de los rodillos. Para solucionar este problema, las empresas pueden asegurarse de que el material se introduce en la máquina de manera uniforme y de que los rodillos están alineados correctamente. Además, inspeccionar la máquina con regularidad y sustituir las piezas desgastadas puede evitar que se produzca este problema.

- Atascos de la máquina: Los atascos de las máquinas pueden deberse a varios factores, como la manipulación incorrecta del material, una lubricación inadecuada o el desgaste de las piezas. Para solucionar este problema, las empresas pueden implantar mejores procesos de manipulación de materiales, aumentar la cantidad de lubricante utilizado e inspeccionar la máquina con regularidad para identificar las piezas desgastadas y sustituirlas antes de que provoquen un atasco.

- Dimensiones inexactas: Las dimensiones imprecisas pueden deberse a una configuración incorrecta de la máquina o a una alimentación incorrecta del material. Para solucionar este problema, las empresas pueden asegurarse de que la máquina está correctamente configurada y de que el material se introduce correctamente en la máquina. El mantenimiento y la inspección periódicos de la máquina también pueden evitar que se produzca este problema.

Mediante la identificación de las causas de estos problemas comunes y la aplicación de soluciones adecuadas, las empresas pueden optimizar el rendimiento de sus máquinas de perfilado de canal en C y evitar costosos retrasos y desperdicios en la producción. El mantenimiento regular de la máquina, la inspección y la formación de los empleados también pueden ayudar a las empresas a identificar posibles problemas antes de que se produzcan y evitar que afecten al proceso de producción.

Mantenimiento de perfiladoras de canal C

El mantenimiento regular es crucial para prevenir problemas comunes con las máquinas perfiladoras de canal C. Descuidar el mantenimiento puede conducir a un menor rendimiento de la máquina, retrasos en la producción, y el aumento de tiempo de inactividad. Estos son algunos consejos para el mantenimiento de las perfiladoras de canal C:

- Compruebe y sustituya las piezas desgastadas: Con el tiempo, las piezas de la máquina pueden desgastarse, lo que provoca una disminución del rendimiento y un aumento del tiempo de inactividad. Inspeccionar periódicamente la máquina y sustituir las piezas desgastadas puede evitar que esto ocurra. Además, el uso de piezas de repuesto de alta calidad puede aumentar la vida útil de la máquina y evitar que surjan problemas.

- Garantizar una alineación adecuada: Una alineación adecuada es fundamental para garantizar que la máquina produzca canales en C de alta calidad. Los rodillos desalineados pueden provocar el deslizamiento del material y bordes desiguales, comprometiendo la calidad del producto acabado. Comprobar y ajustar regularmente la alineación de los rodillos puede evitar que se produzca este problema.

- Limpie la máquina con regularidad: El polvo, los residuos y otros contaminantes pueden acumularse en la máquina, lo que puede reducir su rendimiento y aumentar el tiempo de inactividad. La limpieza periódica de la máquina, incluidos los rodillos y otros componentes, puede evitar que esto ocurra. Además, el uso de lubricantes adecuados puede evitar que los contaminantes se adhieran a la máquina y reducir la necesidad de limpieza.

- Implantar un programa de mantenimiento preventivo: Establecer un programa de mantenimiento preventivo puede ayudar a las empresas a identificar posibles problemas antes de que se produzcan y evitar costosos tiempos de inactividad. Esto puede incluir inspecciones periódicas, lubricación y sustitución de piezas desgastadas antes de que fallen.

Poniendo en práctica estos consejos de mantenimiento, las empresas pueden garantizar un rendimiento óptimo de sus perfiladoras de canal en C y evitar que surjan problemas comunes. Además, el mantenimiento regular puede aumentar la vida útil de la máquina y reducir la necesidad de reparaciones o sustituciones costosas.

Control de calidad de las perfiladoras de canal C

El control de calidad es esencial para prevenir problemas comunes con las perfiladoras de canal C. La aplicación de estrategias de control de calidad puede ayudar a las empresas a identificar los problemas a tiempo y evitar que afecten al proceso de producción. Estas son algunas estrategias para implementar el control de calidad:

- Realice inspecciones periódicas: Las inspecciones periódicas pueden ayudar a identificar posibles problemas con la máquina o el proceso de producción. Esto puede incluir la comprobación de piezas desgastadas, rodillos desalineados u otros problemas que puedan afectar a la calidad del producto final.

- Implantar puntos de comprobación de control de calidad: Los puntos de control de calidad pueden utilizarse para garantizar que cada canal C producido cumple las normas de calidad exigidas. Esto puede incluir la realización de inspecciones en distintas fases del proceso de producción para identificar problemas antes de que adquieran mayor importancia.

- Utilice el control estadístico de procesos: El control estadístico de procesos es un método para supervisar el proceso de producción e identificar tendencias o patrones que puedan indicar posibles problemas. Analizando los datos del proceso de producción, las empresas pueden detectar problemas antes de que sean importantes y adoptar medidas correctoras.

- Formar a los empleados: Formar a los empleados en las normas y procedimientos de control de calidad puede ayudar a garantizar que el proceso de producción cumple las normas de calidad exigidas. Esto puede incluir formación sobre cómo identificar posibles problemas y cómo aplicar medidas correctoras.

Mediante la aplicación de estas estrategias de control de calidad, las empresas pueden prevenir problemas comunes con las máquinas de perfilado de canal en C y garantizar que cada canal en C producido cumpla con los estándares de calidad requeridos. Además, estas estrategias pueden ayudar a las empresas a identificar posibles problemas con antelación y tomar medidas correctivas, reduciendo el riesgo de retrasos en la producción y los residuos.

Las perfiladoras de canal C son herramientas esenciales en varias industrias, pero pueden encontrarse con problemas comunes que pueden comprometer la calidad del producto acabado y aumentar el tiempo de inactividad. Para evitar estos problemas, las empresas deben identificar sus causas y aplicar las soluciones adecuadas, como mejores procesos de manipulación de materiales, mantenimiento periódico de las máquinas y aplicación de estrategias de control de calidad. Las inspecciones periódicas, el control estadístico de procesos y la formación de los empleados también son cruciales para garantizar un rendimiento óptimo de las máquinas y evitar que surjan problemas. Aplicando estas estrategias, las empresas pueden garantizar la producción eficiente y eficaz de canales C de alta calidad.

Preguntas más frecuentes (FAQ)

1) ¿Cómo puedo eliminar la curvatura, torsión o combadura de las piezas perfiladas de canal en C?

- Comprobar el diseño de las pasadas para evitar el sobreconformado, añadir dispositivos antitorsión a la salida, equilibrar el conformado entre los rodillos superiores e inferiores y utilizar pasadas de enderezado/calibrado. Compruebe la corona de la bobina y la tensión residual; considere la posibilidad de utilizar material laminado con alivio de tensión o templado.

2) ¿Cuál es la causa del agrietamiento de las pestañas en los canales en C de acero de alta resistencia (HSS)?

- Reducción excesiva por pasada, radios estrechos y lubricación inadecuada. Reducir la deformación por pasada, aumentar el radio de curvatura interior (≥1-1,5 veces el espesor para HSLA), pulir/endurecer los rodillos y aplicar lubricantes de alto rendimiento sin cloro.

3) ¿Cómo puedo evitar que la anchura del alma y la altura de las pestañas varíen de un turno a otro?

- Implemente el guiado de bordes de bucle cerrado, los avances servoaccionados y los ajustes digitales de la "receta de oro" en la HMI. Añada compensación de deriva térmica y comprobaciones R&R de calibre previas al cambio en dimensiones clave.

4) ¿Por qué se produce una desalineación entre punzón y plegado después del conformado?

- Desviación de la sincronización entre el punzonado y el conformado, estiramiento de la bobina o deslizamiento a través de la alimentación. Utilice la sincronización del servopunzón con el codificador de línea, añada pasadores piloto en los elementos críticos y verifique la presión del rodillo de alimentación y el engranaje antiretroceso.

5) ¿Cuál es la forma más rápida de diagnosticar la causa raíz cuando las dimensiones del canal C se desvían a mitad de carrera?

- Utilice una comprobación en 3 pasos: (1) Metrología: comprobación de la longitud/ángulo del láser; (2) Mecánica: verificación de las posiciones de los soportes/espacios entre rodillos con galgas de espesores; (3) Material: inspección de la dureza de la bobina/varianza del lote de coronas. Registre los cambios en SPC para aislar las desviaciones específicas de cada pasada.

Tendencias de la industria 2025 para las perfiladoras de canal C

- Retroinstalaciones de servocorte y posicionamiento de soportes: Las plantas informan de cambios más rápidos 20-40% y una tolerancia de longitud ±0,5 mm más ajustada en los canales del puntal.

- Mantenimiento predictivo (PdM): Los sensores de vibración/térmicos en cajas de engranajes y rodamientos reducen los tiempos de inactividad no planificados en 15-30%.

- Adopción de materiales de alta resistencia: Uso creciente de aceros de 550-700 MPa en bastidores y canales solares C, que requieren diseños de paso y lubricantes revisados.

- Visión en línea + metrología láser: Las comprobaciones automatizadas de bordes, agujeros para doblar y altura de brida logran un CpK ≥1,33 a >80 m/min.

- Cuadros de mandos de energía y accionamientos de regeneración: reducción de kWh por contador 10-20% con VFD, servo regeneración y modos de ralentí inteligentes.

Puntos de referencia y métricas para 2025

| KPI (perfilado de canal C) | 2023 Base | 2025 Los mejores de su clase | Facilitador típico | Fuente |

|---|---|---|---|---|

| Tiempo de cambio (casete de herramientas) | 60-90 min | 20-35 min | Posicionamiento del soporte servo + casetes | El fabricante, FMA |

| Rechazo de primer artículo | 3-5% | 1-2% | Diseño de pases digitales (COPRA/PROFIL) | PYME, datos M |

| Tiempo de inactividad imprevisto (mensual) | 6-10 horas | 3-6 horas | Sensores PdM + GMAO | DOE AMO, McKinsey Ops |

| Intensidad energética (kWh/m) | 0.06-0.10 | 0.04-0.07 | Variadores de frecuencia, regeneradores, ralentí inteligente | U.S. DOE AMO |

| Adopción del FSS en los canales (cuota de producción) | ~22% | 30-40% | Rediseño del paso + lubricantes avanzados | MarketsandMarkets, Statista |

Referencias autorizadas:

- Asociación de Fabricantes (FMA): https://www.fmamfg.org

- El fabricante (perfilado): https://www.thefabricator.com/topic/roll-forming

- Oficina de Fabricación Avanzada del Departamento de Energía de Estados Unidos: https://www.energy.gov/eere/amo/advanced-manufacturing

- Sociedad de Ingenieros de Fabricación (SME): https://www.sme.org

- datos M (COPRA RF): https://www.datam.de/en/copra

- PERFIL UBECO: https://www.ubeco.com

- MarketsandMarkets (equipos de conformado de metales): https://www.marketsandmarkets.com

- Statista (tendencias de fabricación): https://www.statista.com

Últimos casos de investigación

Caso práctico 1: Aumento del tiempo de actividad gracias a PdM en la línea de canal Strut C (2025)

- Antecedentes: Un fabricante de canaletas eléctricas se enfrentaba a fallos inesperados de los cojinetes y a la desviación de la longitud a 90 m/min.

- Solución: Se instalaron sensores de vibración y temperatura en los soportes de las llaves/cajas de cambios, se añadió el servocorte con verificación de longitud por láser y se migró al utillaje de casete para las últimas pasadas de calibración.

- Resultados: El tiempo de inactividad imprevisto se redujo 28%; la longitud CpK mejoró de 1,10 a 1,62; el tiempo de cambio se redujo de 68 a 31 minutos; el rechazo disminuyó de 3,6% a 1,7%.

Caso práctico 2: Estabilidad del canal HSLA C mediante rediseño del paso digital (2024)

- Antecedentes: Un fabricante de estanterías pasó de acero dulce a canales HSLA C de 600 MPa, encontrándose con grietas y torsiones en las bridas.

- Solución: Se reoptimizó el patrón de flores en COPRA RF, se aumentaron los radios interiores, se añadió un dispositivo antitorsión y una pasada de calibración adicional; se cambió al lubricante sintético EP.

- Resultados: Eliminación del agrietamiento de las bridas; reducción de la torsión en 45%; velocidad de la línea restablecida a 85 m/min con CpK dimensional ≥1,33.

Opiniones de expertos

- Dr. Taylan Altan, Director (Emérito), Center for Precision Forming, The Ohio State University

- Punto de vista: "Para el perfilado de canales en C, controlar la deformación por pasada y los radios de curvatura es esencial cuando se pasa a HSLA; de lo contrario, el agrietamiento y el springback dominarán su pila dimensional".

- Fuente: https://cpf.osu.edu

- John Bradford, Ingeniero de aplicaciones, datos M (COPRA RF)

- Punto de vista: "La puesta en servicio virtual de la flor del canal C, incluidos los desplazamientos de taladro a pliegue, puede reducir a la mitad la chatarra de rampa y estabilizar el control de longitud antes de que se ejecute la primera bobina".

- Fuente: https://www.datam.de/en/copra

- Kate Bachman, redactora jefe, The Fabricator

- Punto de vista: "Los retrofits -servo cutoffs, visión en línea y casetes de herramientas- suelen ofrecer un ROI más rápido que una línea nueva cuando la deriva de calidad y el tiempo de cambio son los principales cuellos de botella".

- Fuente: https://www.thefabricator.com

Herramientas prácticas/Recursos

- Diseño y simulación de pases: COPRA RF (datos M) https://www.datam.de/en/copraUBECO PROFIL https://www.ubeco.com

- Inspección en línea: Visión 2D/3D Keyence https://www.keyence.com; Sensores láser Micro-Epsilon https://www.micro-epsilon.com

- Lubricación para canales HSS: Líquidos para metalurgia Quaker Houghton https://www.quakerhoughton.com

- Retroadaptaciones de controles/servos: Base de conocimientos de Rockwell Automation https://rockwellautomation.custhelp.com; Soporte industrial de Siemens https://support.industry.siemens.com

- SPC/QMS: InfinityQS https://www.infinityqs.com; Manual de estadísticas de ingeniería del NIST https://www.itl.nist.gov/div898/handbook

- Mantenimiento/GMAO: Fiix GMAO https://www.fiixsoftware.comUpKeep https://www.onupkeep.com

- Normas de seguridad: ISO 14120 / ISO 13849 info https://www.iso.orgOSHA Machine Guarding eTool https://www.osha.gov/etools/machine-guarding

Última actualización: 2025-10-27

Registro de cambios: Se han añadido 5 preguntas frecuentes específicas sobre problemas de perfilado del canal C; se han incluido 2025 tendencias con una tabla de indicadores clave de rendimiento y sus fuentes; se han redactado dos estudios de casos recientes; se han recopilado puntos de vista de expertos; y se han enumerado herramientas y recursos prácticos para la solución de problemas y la optimización.

Próxima fecha de revisión y desencadenantes: 2026-04-30 o antes si la chatarra del primer artículo > 2,5%, el cambio > 45 min, la torsión > 1 mm/m, o el tiempo de inactividad imprevisto > 6 h/mes.