Con todas las opciones disponibles, es difícil saber por dónde empezar cuando busca máquinas perfiladoras de láminas de metal. Con esta publicación de blog, encontrará cuatro consejos que lo ayudarán a decidir qué máquina formadora de rollos de metal es adecuada para sus necesidades.

¿Qué son las máquinas perfiladoras de láminas de metal?

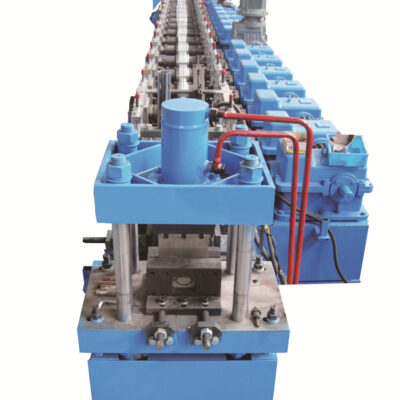

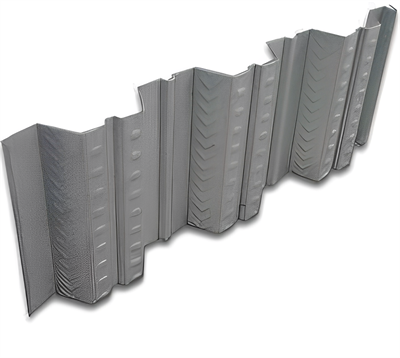

A perfilado máquina es un tipo de máquina que se utiliza para crear láminas de metal largas y continuas a partir de bobinas de metal. Estas máquinas se pueden usar para crear una variedad de formas y tamaños, y a menudo se usan en la industria de la construcción para crear techos, revestimientos y otros materiales de construcción.

La mayoría de las máquinas están diseñadas para trabajar con material de calibre delgado o grueso, pero hay algunas que pueden acomodar ambos. Además, algunas máquinas están diseñadas para metales específicos, como aluminio o acero, mientras que otras pueden trabajar con varios metales.

Beneficios de las máquinas perfiladoras de láminas de metal

Son muchos los beneficios de tener un máquina formadora de rollos de chapa. Para empezar, estas máquinas pueden producir grandes cantidades de piezas muy rápidamente y con gran precisión. Además, son muy versátiles y se pueden utilizar para crear una variedad de formas y tamaños diferentes.

Otro gran beneficio es que requieren muy poco tiempo de configuración y pueden ser operados fácilmente por casi cualquier persona. Esto los hace ideales para pequeñas empresas o para aquellos que no tienen mucha experiencia con equipos de fabricación.

Finalmente, las máquinas perfiladoras de láminas de metal son relativamente económicas de comprar y mantener, lo que las convierte en una gran inversión para cualquier negocio.

-

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora de rollos de acero de calibre ligero -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos de correa Z cambiable de tamaño automático

Máquina formadora de rollos de correa Z cambiable de tamaño automático -

Máquina perfiladora de correas CZ de cambio rápido completamente automática

Máquina perfiladora de correas CZ de cambio rápido completamente automática -

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina perfiladora de correas Omega

Máquina perfiladora de correas Omega -

Máquina formadora de rollos en ángulo L

Máquina formadora de rollos en ángulo L -

Máquina formadora de rollos de acero de quilla

Máquina formadora de rollos de acero de quilla

4 consejos para comprar una máquina perfiladora de láminas de metal

Hay muchas opciones disponibles cuando se trata de comprar nuevas máquinas perfiladoras de chapa. Aquí hay algunos consejos para ayudarlo a elegir el más adecuado para su negocio:

- Determine su presupuesto

El primer paso es determinar su presupuesto. Esto lo ayudará a reducir sus opciones y encontrar una máquina que se ajuste a su rango de precios. Tenga en cuenta que es posible que deba comprar equipos o accesorios adicionales, así que tenga esto en cuenta también en su presupuesto.

- Considere sus necesidades

Luego, piense para qué usará la máquina. ¿Necesita una máquina sencilla para proyectos ligeros o algo más robusto para tareas pesadas? Considere las necesidades de su negocio para guiar su decisión de compra.

- Comparar características y beneficios

Una vez que haya determinado su presupuesto y necesidades, es hora de comenzar a comparar diferentes máquinas. Mire las características y los beneficios de cada opción para encontrar la que mejor se adapte a su negocio. Asegúrese de leer también las reseñas en línea para tener una idea de cuán satisfechos están otros clientes con su compra.

- Obtenga cotizaciones de múltiples proveedores

Finalmente, una vez que se haya decidido por la máquina perfecta para su negocio, obtenga cotizaciones de múltiples proveedores antes de tomar su decisión final de compra. Esto le ayudará a asegurarse de obtener el mejor precio posible en el mercado.

tipos de maquinas perfiladoras de chapa

Hay tres tipos básicos de máquinas perfiladoras de láminas de metal:

- Máquinas manuales: son las menos costosas y las más versátiles. Se pueden usar para una variedad de proyectos, pero requieren más participación del operador que los otros dos tipos.

- Máquinas CNC: están controladas por computadora y pueden programarse para realizar tareas muy específicas. Son más rápidas y precisas que las máquinas manuales, pero también más caras.

- Máquinas híbridas: combinan características de máquinas manuales y CNC. Ofrecen lo mejor de ambos mundos, pero tienen un precio más alto que cualquier tipo de máquina por sí solo.

factores importantes de las máquinas perfiladoras de chapa

- Costo: El costo inicial de la máquina es una consideración importante, al igual que el costo de mantenimiento y operación.

- Capacidad: La capacidad de las máquinas para producir la cantidad requerida de producto en el marco de tiempo requerido es un factor importante a considerar.

- Calidad: La capacidad de las máquinas para producir un producto de alta calidad es una consideración importante.

- Flexibilidad: la capacidad de las máquinas para producir una variedad de productos, o para modificarse fácilmente para producir nuevos productos, es una consideración importante.

- Servicio y soporte: la disponibilidad de servicio y soporte del fabricante o distribuidor es una consideración importante.

Conclusión

Si está buscando máquinas perfiladoras de chapa fiables y asequibles, seguir estos consejos le ayudará a encontrar la máquina perfecta para sus necesidades. Con tantas máquinas diferentes en el mercado, puede ser difícil saber cuál es la adecuada para usted. Pero al investigar y considerar su presupuesto y necesidades específicas, podrá encontrar una máquina que lo ayudará a hacer bien el trabajo.

Preguntas más frecuentes

¿Cómo se llama un rodillo de chapa?

Los rodillos metálicos son una parte importante de todos los talleres mecánicos. Los rodillos de metal, también llamados rodillos de chapa o dobladores de rodillos de metal, pueden crear una amplia gama de arcos, curvas, cilindros y objetos circulares. Este equipo también es una parte importante de la fabricación de materiales personalizados.

Preguntas más frecuentes (FAQ)

1) How do I size Sheet Metal Roll Forming Machines for my production volume?

- Match line speed (m/min) and changeover time to your batch sizes. For 500–1,500 m/day mixed SKUs, prioritize quick-change cassettes and recipe presets over maximum speed. For 5,000+ m/day single SKU, seek 80–120 m/min with flying shear.

2) What tolerances are realistic for roofing/siding profiles?

- With encoder feedback and servo flying shear: cut length ±0.7–1.0 mm at 60–100 m/min; hole position ±0.5–0.8 mm with servo-electric punching; profile straightness ≤1.5 mm per 1,000 mm.

3) Which materials and thicknesses run best?

- GI/GL (zinc or zinc-aluminum coated steel) 0.3–1.2 mm are common; aluminum 0.5–1.0 mm; stainless requires dedicated roll materials and pass design. Pre-painted coils benefit from polyurethane or hard-chrome roll surfaces.

4) What should be included in the Factory Acceptance Test (FAT)?

- Verify cut-length tolerance at target speed, burr height limit, hole location CpK, panel straightness, energy intensity (kWh/ton), noise level at 1 m, recipe recall accuracy, and safety compliance (ISO 12100, IEC 60204-1).

5) How do I compare total cost of ownership (TCO) between machines?

- Combine capex with consumables, energy (kWh/ton), scrap rate, planned downtime, changeover labor, and spare parts lead times. A 1% scrap reduction on GI coils often offsets a higher purchase price within 12–18 months.

Tendencias del sector para 2025 en máquinas perfiladoras de chapa metálica

- Quick-change ecosystems: Cassette tooling and auto-width adjustment shorten changeovers to under 10–15 minutes.

- Servo-electric punching: Lower noise, cleaner holes, and tighter positional tolerance; hydraulic units phased out in light-gauge lines.

- Inline vision and laser metrology: Real-time checks for cut length, hole offset, and edge burr height to cut rework.

- Energy and ESG metrics: Buyers track kWh/ton and scrap rate; regenerative drives and high-efficiency motors adopted as standard.

- Digital workflows: BIM/ERP-driven recipes and barcode job tickets reduce setup errors and speed line starts.

2025 Benchmark Snapshot

| KPI | 2023 Típico | 2025 Los mejores de su clase | Por qué es importante | Fuente |

|---|---|---|---|---|

| Changeover time (profile/cassette) | 25-40 min | 8-12 min | Higher OEE for high-mix production | OEM demo data; user case notes |

| Cut-length accuracy at 80 m/min | ±1,5 mm | ±0.7–1.0 mm | Fewer field fit-up issues | EN 1090 practices; OEM specs |

| Tolerancia de la posición del orificio | ±1,0-1,5 mm | ±0,5-0,8 mm | Faster MEP install alignment | Inline vision vendor apps |

| Scrap rate (GI 0.5–0.8 mm) | 2,0-3,5% | 0,8-1,5% | Material cost and ESG gains | Keyence/Micro‑Epsilon notes |

| Intensidad energética (kWh/tonelada) | 150–190 | 110-140 | Lower OpEx, sustainability | ABB/Siemens efficiency guides |

| Adopción del control de calidad en línea | ~20-30% | 45-60% | Prevención de defectos en tiempo real | Vendor adoption surveys |

Referencias autorizadas:

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- EU Machinery Regulation overview: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion/automation efficiency: https://new.siemens.com

- Keyence inline inspection systems: https://www.keyence.com

- Micro‑Epsilon displacement/laser sensors: https://www.micro-epsilon.com

Últimos casos de investigación

Case Study 1: Reducing Changeover Losses in High-Mix Roofing Profiles (2025)

Background: A regional fabricator ran 6 roof/siding profiles with small batches, losing >18% availability to changeovers.

Solution: Implemented cassette tooling, barcode-triggered HMI recipes, and servo flying shear; added inline camera to verify cut length and hole position automatically.

Results: Changeover time dropped from 32 to 11 minutes; OEE improved by 12.7%; scrap reduced from 2.8% to 1.4%; ROI in 14 months.

Case Study 2: Energy and Noise Improvements via Servo Punching (2024)

Background: Hydraulic punching caused high noise and rising energy consumption on a light-gauge line.

Solution: Replaced hydraulic unit with servo-electric punch and regenerative drive package; optimized pass progression for 0.55–0.9 mm GI.

Results: Noise reduced by 6–8 dBA; energy intensity cut by 16%; maintenance interventions down 28% due to elimination of leaks/valves.

Opiniones de expertos

- Priya Natarajan, Plant Manager, Building Envelope Fabricator

“For buyers of Sheet Metal Roll Forming Machines, sub-12-minute changeovers matter more than headline speed. That’s where daily capacity is won.” - Marco Santori, Technical Director, Roofing Systems Integrator

“Servo-electric punching plus encoder-based shears have become table stakes. Without them, you’ll struggle to hit ±1 mm cut length and tight hole tolerances at speed.” - Dr. Lin Qiu, Associate Professor, Advanced Manufacturing

“Inline metrology closes the loop on quality. When vision verifies hole offset and burr height in real time, scrap falls and installers stop fighting fit-up issues.”

Herramientas prácticas/Recursos

- Roll design and simulation: COPRA RF (https://www.datam.de), UBECO PROFIL (https://www.ubeco.com), Altair Inspire/Form (https://www.altair.com)

- Standards and compliance: ISO 12100 (https://www.iso.org), IEC 60204-1 (https://webstore.iec.ch), EU Machinery Regulation (https://ec.europa.eu)

- Inline QA and measurement: Keyence vision/laser (https://www.keyence.com), Micro‑Epsilon sensors (https://www.micro-epsilon.com)

- Maintenance/OEE: UpKeep CMMS (https://www.onupkeep.com), Fiix GMAO (https://www.fiixsoftware.com)

Implementation tip: In your RFQ and FAT, specify cut length ±1.0 mm at target speed, hole position ±0.8 mm, burr height ≤0.05 mm, changeover ≤12 minutes, energy intensity reporting (kWh/ton), and max noise ≤80 dBA at 1 m.

Última actualización: 2025-10-23

Registro de cambios: Added 5 FAQs, 2025 trend table with benchmarks and sources, two recent case studies, three expert viewpoints, and curated tools/resources with an actionable RFQ/FAT tip.

Próxima fecha de revisión y desencadenantes: 2026-05-20 or earlier if new CE/Machinery Regulation updates, major OEM releases on cassette tooling/servo punching, or updated benchmarks for energy and scrap are published.