إذا كنت تعمل في مجال التصنيع، فربما تكون قد سمعت بمصطلح "تشكيل الصاج المموج" في المحادثات حول عمليات الإنتاج. تُستخدم الألواح المموجة على نطاق واسع في تطبيقات الأسقف والألواح الجانبية والصناعية نظرًا لقوتها ومتانتها وتعدد استخداماتها. ولكن كيف يتم تصنيع هذه الألواح بالضبط؟ في هذا المنشور، سنقدم لمحة عامة عن آليات ماكينات تشكيل الصفائح المموجة بالعرض، مع شرح كيفية عملها ومزاياها وتطبيقاتها وصيانتها. بحلول نهاية هذا المنشور، سيكون لديك فهم أفضل لتشكيل الألواح المموجة المموجة بالعرض وكيف يمكن أن تفيد عملك.

ما هو تشكيل الصفيحة المموجة بالدلفنة?

تشكيل الصفائح المموجة هي عملية تصنيع تُستخدم لإنشاء صفائح مموجة، والتي تُستخدم على نطاق واسع في الأسقف، والجوانب الجانبية وتطبيقات التصنيع الصناعي. الألواح المموجة عبارة عن صفائح معدنية تم تشكيلها بحواف ووديان، مما يزيد من قوتها ومتانتها.

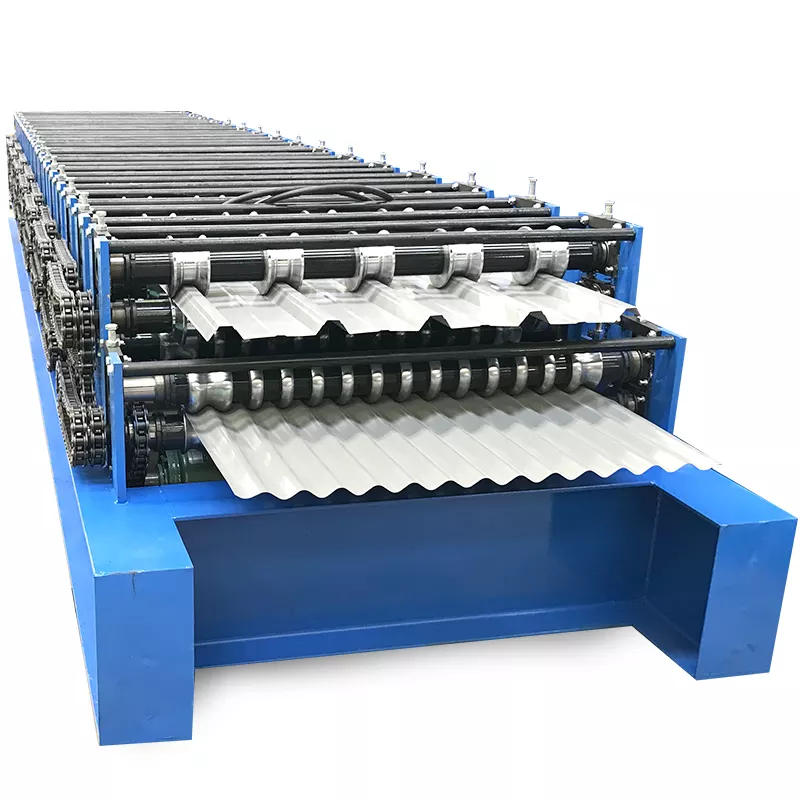

التشكيل بالدلفنة هو عملية ثني وتشكيل شريط أو صفيحة معدنية بشكل مستمر إلى الشكل المطلوب باستخدام سلسلة من البكرات. في تشكيل الصفيحة المموجة، يتم تغذية الصفيحة المعدنية من خلال سلسلة من البكرات التي تقوم بتشكيلها تدريجيًا في النمط المموج.

يمكن تعديل البكرات لإنشاء أشكال وأحجام مختلفة من الصفائح المموجة، ويمكن تخصيص الماكينة لتلبية احتياجات الإنتاج المحددة. يوفر تشكيل الصفائح المموجة بالدلفنة العديد من المزايا مقارنة بطرق التصنيع الأخرى، بما في ذلك الفعالية من حيث التكلفة والدقة والكفاءة.

من خلال فهم أساسيات تشكيل الألواح المموجة، يمكن للشركات فهم كيفية عمل عملية التصنيع هذه بشكل أفضل واتخاذ قرارات مستنيرة عندما يتعلق الأمر بالاستثمار في ماكينات تشكيل الألواح المموجة لتلبية احتياجاتها الإنتاجية.

مكونات ماكينة تشكيل الصفائح المموجة المموجة بالعرض

-

آلة التشكيل بالدلفنة لإطار الخزانة الكهربائية

آلة التشكيل بالدلفنة لإطار الخزانة الكهربائية -

آلة التشكيل بالدلفنة للسكك الحديدية Din

آلة التشكيل بالدلفنة للسكك الحديدية Din -

آلة تشكيل سلم الكابلات

آلة تشكيل سلم الكابلات -

PV تصاعد قوس C آلة تشكيل الملف الشخصي

PV تصاعد قوس C آلة تشكيل الملف الشخصي -

آلة تشكيل علبة الكابلات

آلة تشكيل علبة الكابلات -

آلة التشكيل بالدلفنة لقوس تصاعد PV (ملف تعريف HAT / أوميغا)

آلة التشكيل بالدلفنة لقوس تصاعد PV (ملف تعريف HAT / أوميغا) -

PV تصاعد قوس Z آلة تشكيل الملف الشخصي

PV تصاعد قوس Z آلة تشكيل الملف الشخصي -

آلة تشكيل بالدلفنة لقناة تبختر الطاقة الشمسية

آلة تشكيل بالدلفنة لقناة تبختر الطاقة الشمسية -

آلة تشكيل قناة تبختر

آلة تشكيل قناة تبختر

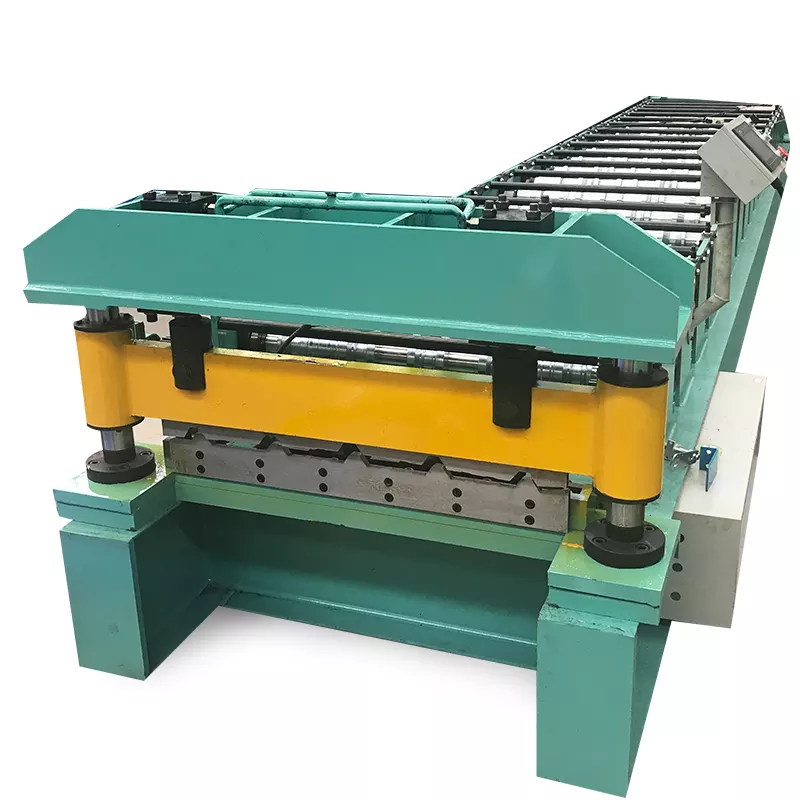

تتكون ماكينات تشكيل الصفيحة المموجة بالعرض من عدة مكونات تعمل معًا لإنشاء صفائح مموجة من المعدن. فيما يلي المكونات المختلفة لماكينة تشكيل الصفائح المموجة النموذجية ذات العرض المموج:

- آلة التفكيك: آلة فك اللفائف هي مكون يحمل الملف المعدني ويغذيه في ماكينة التشكيل بالدلفنة. يمكن أن تكون آلة فك اللفائف يدوية أو أوتوماتيكية ويمكنها التعامل مع مختلف عروض وسماكات المعدن.

- وحدة التسوية: وحدة التسوية عبارة عن مكون يعمل على تسطيح وتقويم الشريط المعدني قبل دخوله إلى ماكينة التشكيل بالدلفنة. وهذا يضمن تغذية المعدن بالتساوي في الماكينة، مما يحسن من دقة واتساق المنتج النهائي.

- وحدة التثقيب: وحدة التثقيب عبارة عن مكون يقوم بثقب الثقوب أو الأشكال في الشريط المعدني عند دخوله في ماكينة تشكيل اللفائف. وهذا يسمح بإنشاء صفائح مموجة ذات أنماط ثقوب مخصصة، وهو أمر مهم لربطها بمكونات البناء الأخرى.

- ماكينة تشكيل اللفافة: ماكينة تشكيل اللفافة هي قلب ماكينة تشكيل الصفيحة المموجة بالعرض. وهي تتكون من سلسلة من البكرات التي تقوم بتشكيل الشريط المعدني تدريجيًا إلى النمط المموج المطلوب. يمكن تعديل البكرات لإنشاء أشكال وأحجام مختلفة من الصفائح المموجة، ويمكن تخصيص الماكينة لتلبية احتياجات الإنتاج المحددة.

- نظام القطع: نظام القطع هو مكون يقطع الصفيحة المموجة النهائية إلى الطول المطلوب. ويمكن القيام بذلك باستخدام مجموعة متنوعة من الطرق، مثل القص الهيدروليكي أو النشر.

- لوحة التحكم: لوحة التحكم هي أحد المكونات التي تسمح للمشغلين بالتحكم في ماكينة تشكيل الصفيحة المموجة المموجة بالعرض ومراقبتها. وهي تتضمن مجموعة من الميزات مثل القراءات الرقمية، ومقابض التحكم، وأزرار الإيقاف في حالات الطوارئ التي تسمح للمشغلين بضبط إعدادات الماكينة والاستجابة السريعة لأي مشكلات تنشأ.

من خلال فهم المكونات المختلفة لماكينة تشكيل الصفيحة المموجة بالعرض، يمكن للشركات فهم كيفية عمل هذه الماكينات بشكل أفضل واتخاذ قرارات مستنيرة عندما يتعلق الأمر بشرائها وصيانتها وتشغيلها.

مبدأ عمل آلة تشكيل الصفائح المموجة المموجة بالعرض

مبدأ عمل ماكينات تشكيل الصفائح المموجة بالعرض بسيط نسبيًا، ولكنه يتضمن سلسلة من الخطوات الدقيقة لإنشاء صفائح مموجة ذات شكل وحجم متناسقين. فيما يلي الخطوات الأساسية التي ينطوي عليها مبدأ عمل ماكينات تشكيل الصفائح المموجة بالعرض:

- فك اللف: يتم فك الشريط المعدني من الملف وتغذيته في ماكينة التشكيل بالدلفنة.

- التسوية: تعمل وحدة التسوية على استقامة الشريط المعدني، مما يضمن أن يكون متساويًا ومسطحًا عند دخوله ماكينة التشكيل بالدلفنة.

- الضرب: تقوم وحدة التثقيب بإحداث ثقوب أو أشكال في الشريط المعدني لتلبية متطلبات تصميم محددة.

- التشكيل بالدلفنة: يتم تشكيل الشريط المعدني تدريجياً في النمط المموج المطلوب بواسطة سلسلة من البكرات. يمكن تعديل البكرات لإنشاء أشكال وأحجام مختلفة من الصفائح المموجة.

- القطع: بمجرد تشكيل الشريط المعدني إلى صفائح مموجة، يقوم نظام القطع بقطع الصفائح إلى الطول المطلوب.

- التكديس: يتم تكديس الألواح المموجة الجاهزة وجاهزة للاستخدام.

يتسم مبدأ عمل ماكينات تشكيل الألواح المموجة المموجة بالعرض بالدقة العالية ويتطلب مشغلين مهرة لضمان جودة المنتج النهائي. من خلال فهم مبدأ عمل آلات تشكيل الألواح المموجة المموجة بالعرض، يمكن للشركات أن تفهم بشكل أفضل كيفية عمل هذه الآلات واتخاذ قرارات مستنيرة عندما يتعلق الأمر بالاستثمار فيها لتلبية احتياجاتها الإنتاجية.

مزايا آلة تشكيل الألواح المموجة المموجة بالعرض

يتميز استخدام آلات تشكيل الألواح المموجة المموجة بالعرض بالعديد من المزايا مقارنة بطرق التصنيع الأخرى. فيما يلي بعض مزايا استخدام آلات تشكيل الألواح المموجة المموجة بالعرض:

- سرعة إنتاج عالية: يمكن لماكينات تشكيل الصفيحة المموجة بالعرض أن تنتج صفائح مموجة بمعدل سرعة عالٍ، مما يسمح بإنتاج كميات كبيرة بسرعة وكفاءة.

- الفعالية من حيث التكلفة: تتميز ماكينات تشكيل الألواح المموجة المموجة بالعرض بفعالية عالية من حيث التكلفة عند مقارنتها بطرق التصنيع الأخرى. تم تصميم الماكينات لتعمل باستمرار، بأقل وقت تعطل، مما يقلل من التكلفة الإجمالية للإنتاج.

- الدقة: تتميز ماكينات تشكيل الألواح المموجة ذات العرض المموج بالدقة العالية ويمكنها إنتاج ألواح مموجة بجودة ودقة متسقة. وهذا مهم للصناعات التي تتطلب منتجات عالية الجودة بقياسات وأبعاد محددة.

- التخصيص: يمكن تخصيص ماكينات تشكيل الصفيحة المموجة بالعرض لتلبية متطلبات الإنتاج المحددة، مثل حجم وشكل الصفيحة المموجة، وسمك ونوع المعدن، وأنماط الفتحات المطلوبة.

- الحد الأدنى من نفايات المواد: تنتج ماكينات تشكيل الألواح المموجة ذات العرض المموج أقل قدر ممكن من نفايات المواد، مما يساعد على تقليل التكلفة الإجمالية للإنتاج، كما أنه أفضل للبيئة.

بشكل عام، يوفر استخدام ماكينات تشكيل الصفائح المموجة بالعرض العديد من المزايا مقارنة بطرق التصنيع الأخرى، مما يجعلها خيارًا شائعًا في صناعات مثل البناء والأسقف والتصنيع الصناعي.

باختصار، توفر ماكينات تشكيل الصفائح المموجة بالعرض العديد من المزايا مقارنة بطرق التصنيع الأخرى، بما في ذلك سرعة الإنتاج العالية، والفعالية من حيث التكلفة، والدقة، والتخصيص، والحد الأدنى من نفايات المواد. من خلال فهم ميكانيكا ومكونات ماكينات تشكيل الصفائح المموجة بالعرض، يمكن للشركات اتخاذ قرارات مستنيرة عندما يتعلق الأمر بشراء هذه الماكينات وصيانتها وتشغيلها. بفضل قدرتها على إنتاج الصفائح المموجة بسرعة ودقة وجودة متسقة، تعد ماكينات تشكيل الصفائح المموجة بالعرض أداة أساسية للصناعات التي تتطلب صفائح مموجة عالية الجودة ومتينة وموثوقة.

الأسئلة الشائعة (FAQ)

1) What coil width ranges do corrugated sheet roll forming machines support?

- Common effective widths are 650–1,250 mm with 914, 1,000, and 1,200 mm popular. Raw coil width is typically 762–1,250 mm depending on profile pitch and side trims. Always confirm “feeding width” vs “effective cover width.”

2) What tolerances are realistic for cut length and corrugation pitch?

- For roofing-grade lines: cut length ±1.0–1.5 mm at up to 40–60 m/min; corrugation pitch ±0.5 mm with properly aligned stands and quality tooling. Higher speeds or thinner coils may require servo shear and laser encoder feedback to maintain accuracy.

3) Which materials and thicknesses run best on corrugated sheet roll formers?

- GI, GL, PPGI/PPGL, aluminum, and sometimes 304 stainless. Typical thickness: 0.25–0.8 mm for building envelopes; 0.9–1.2 mm possible with higher motor power and pass design adjustments. Pre-painted coils benefit from polyurethane or hard-chrome-coated rolls.

4) How do I minimize oil canning and edge waviness on wide corrugated profiles?

- Ensure proper entry leveling, balanced flower design, pass progression that avoids overbending, consistent coil tension, and crowned rolls where needed. Use automatic gap adjustment and periodic roll regrinding. Verify panel flatness with inline straightness checks.

5) What maintenance intervals keep uptime high?

- Daily: clean roll surfaces, check debris near shear, verify lubrication. Weekly: inspect bearings, chain tension, encoder couplings. Quarterly: align roll stands, verify pass gaps with feeler gauges, check shear blades for burrs. Annually: full geometric alignment, electrical cabinet thermal scan, and roll re-polishing as needed.

2025 Industry Trends for Corrugated Sheet Roll Forming Machines

- Servo-driven shears and encoders become standard on wide lines to hold ±1 mm accuracy at higher speeds.

- Inline vision systems detect paint defects, micro-scratches, and pitch drift on PPGI/PPGL.

- Quick-change cassette tooling reduces changeovers for multiple corrugation pitches and cover widths.

- Sustainability KPIs: energy use (kWh/ton) and scrap rate are reported in buyer audits.

- Digital work instructions and recipe management standardize set-ups for varied coil grades and coatings.

2025 Benchmarks and Adoption Snapshot

| مؤشر الأداء الرئيسي | 2023 Typical Value | الأفضل في فئتها لعام 2025 | ما أهمية ذلك | المصدر |

|---|---|---|---|---|

| Changeover time (profile cassette) | 25-40 دقيقة | 8-15 دقيقة | Higher OEE for multi-SKU roofing | Vendor demos at Wire & Tube/CIIF; OEM datasheets |

| Cut-length accuracy at 50 m/min | ± 1.5 مم | ±0.8–1.0 mm | Lower rework and waste | EN 1090 shop practices; OEM specs |

| Scrap rate on PPGI coils | 2.0 - 3.5% | 0.8 - 1.5% | Paint quality and cost savings | Coater QC notes; inline vision case notes |

| كثافة الطاقة (كيلوواط ساعة/طن) | 150-190 | 110–145 | Lower OpEx, ESG alignment | ABB/Siemens efficiency guides |

| Inline vision/laser QA adoption | ~20-30% | 45-60% | Real-time defect detection | Keyence/Micro-Epsilon app notes |

| Typical speed (roofing profiles) | 25-45 م/دقيقة | 50-80 م/دقيقة | Throughput without losing tolerance | OEM brochures and field reports |

Authoritative resources for verification:

- ISO 9001 and ISO 12100: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU CE Machinery Regulation info: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion control energy efficiency: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

أحدث الحالات البحثية

Case Study 1: Reducing Pitch Variation on 1,200 mm Effective Width Corrugated Panels (2025)

Background: A roofing manufacturer running PPGL coils at 0.5–0.6 mm thickness experienced pitch drift and edge waviness at speeds above 40 m/min.

Solution: Implemented servo gap control across critical passes, upgraded to a 7-roller precision leveller, and added inline laser pitch measurement with closed-loop correction.

Results: Pitch variation reduced from ±0.9 mm to ±0.35 mm; usable yield improved by 1.7%; stable operation at 60 m/min with no visible oil canning on wide panels.

Case Study 2: Scrap Reduction on Pre-Painted Corrugated Sheet Roll Forming (2024)

Background: High scrap (3.1%) due to paint micro-scratches and shear burrs on 914 mm cover width profiles.

Solution: Switched to polyurethane top rolls for sensitive surfaces, introduced non-contact strip guides at entry, re-honed flying shear blades, and added camera-based defect flagging.

Results: Scrap dropped to 1.2%; customer returns decreased by 35%; cut edge burr height reduced by 42% leading to faster on-site installation.

آراء الخبراء

- Dr. Lin Qiu, Associate Professor, Advanced Manufacturing, Shanghai Jiao Tong University

“Wide corrugated profiles magnify setup errors. Closed-loop pass-gap control and better entry leveling are the fastest levers to stabilize pitch and minimize waviness.” - Marco Santori, Technical Director, Roofing Systems Integrator (EU)

“On pre-painted coils, surface protection is a process, not a product. Polyurethane rolls, non-contact guides, and disciplined coil handling cut most cosmetic defects before they become scrap.” - Priya Natarajan, Plant Manager, Building Envelope Fabricator (India)

“Recipe management plus cassette tooling beat raw line speed for profitability. We routinely change between 762 and 1,200 mm cover widths in under 12 minutes.”

الأدوات/المصادر العملية

- Roll design and simulation

- UBECO PROFIL: https://www.ubeco.com

- COPRA RF: https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance for corrugated sheet roll forming lines

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- CE Machinery Regulation guidance: https://ec.europa.eu

- Quality and inline inspection

- Keyence vision/laser sensors: https://www.keyence.com

- Micro‑Epsilon displacement measurement: https://www.micro-epsilon.com

- Maintenance and OEE tracking

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Implementation tip: Specify acceptance criteria in FAT for wide corrugated lines—cut length ±1.0 mm at target speed, pitch tolerance ±0.5 mm, max edge waviness ≤2 mm per 1,000 mm, cosmetic defect threshold by AQL, and energy intensity target (kWh/ton) recorded during test runs.

آخر تحديث 2025-10-23

سجل التغييرات: Added 5 targeted FAQs, 2025 market benchmarks table with sources, two recent case studies, expert viewpoints, and actionable tools/resources with FAT implementation tip.

تاريخ المراجعة التالية ومحفزاتها: 2026-05-20 or earlier if new CE Machinery Regulation guidance, major OEM releases on servo gap control/cassette tooling, or updated energy/scrap benchmarks are published.