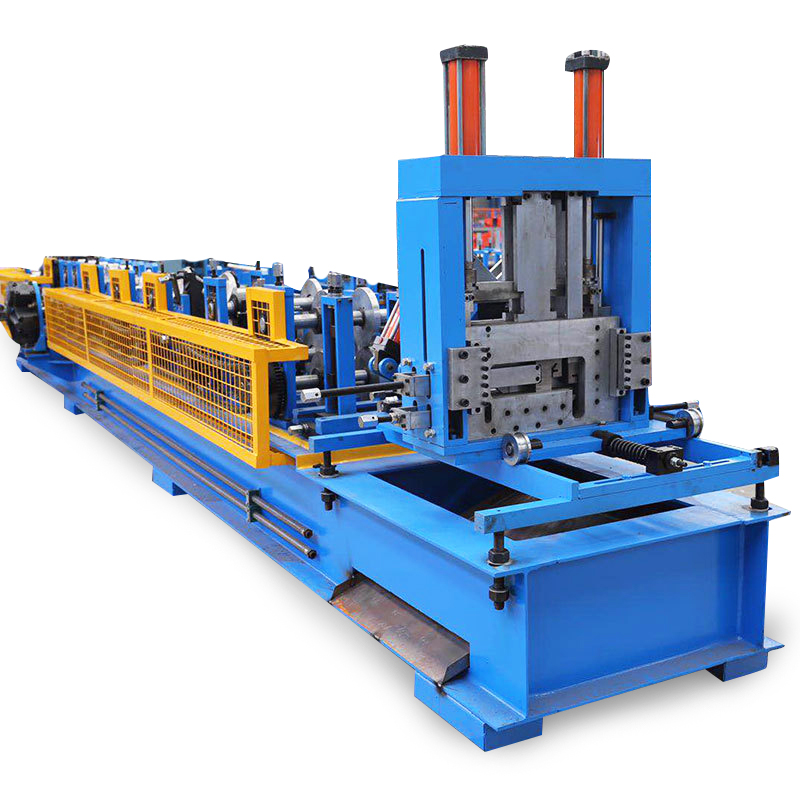

عملية تشكيل المدادة بالدلفنة هي خطوة حاسمة في صناعة البناء والتشييد تتضمن تشكيل الصفائح المعدنية إلى مدادات. هذه المكونات الهيكلية ضرورية لدعم أنظمة الأسقف والجدران في المباني. ومع ذلك، فإن هذه العملية ليست دائماً واضحة، وقد تنشأ مشاكل مختلفة تؤثر على جودة المنتج النهائي. في هذه المقالة، سوف نستكشف بعض المشاكل الشائعة التي تحدث أثناء عملية تشكيل المدادة ونقدم حلولاً للتغلب عليها. وسواء كنت مقاولًا أو مهندسًا أو مُصنِّعًا، فإن هذا المنشور سيوفر لك رؤى قيمة لمساعدتك على تحقيق أفضل النتائج وتجنب الأخطاء المكلفة.

المشاكل الشائعة في عملية تشكيل المدادة

شكل غير متساوٍ للمدادة:

تتمثل إحدى المشاكل الشائعة في عملية تشكيل المدادة في الشكل غير المتساوي للمدادة، والتي يمكن أن تنتج عن عدة عوامل. أحد الأسباب المحتملة لهذه المشكلة هو الإعداد غير الصحيح للبكرات أو المحاذاة الخاطئة، مما يؤدي إلى توزيع غير متساوٍ للضغط أثناء عملية التشكيل. لتجنب هذه المشكلة، من الضروري التأكد من محاذاة البكرات بشكل صحيح، وتوزيع الضغط بشكل متساوٍ. يمكن أن تساعد الصيانة الدورية للبكرات والماكينة أيضًا في منع هذه المشكلة.

مجموعة لفائف أو فاصل متقاطع:

تعد مجموعة اللفائف أو الكسر المتقاطع مشكلة أخرى يمكن أن تحدث أثناء عملية تشكيل المدادة. تحدث هذه المشكلة عندما يظهر على الصفيحة المعدنية انحناء دائم يبقى بعد عملية التشكيل. يمكن أن تؤثر مجموعة اللفائف أو الكسر المتقاطع سلبًا على جودة المدادة وتؤدي إلى تأخير الإنتاج. لتجنب هذه المشكلة، من المهم استخدام صفائح معدنية عالية الجودة مع الحد الأدنى من الإجهاد الداخلي. كما يمكن أن يساعد استخدام معدات التسوية قبل تلقيم الصفيحة في ماكينة التشكيل بالدلفنة في منع تجميع اللفائف أو الكسر المتقاطع.

موجة الحافة:

تموج الحواف هو مشكلة تحدث عندما تظهر حواف الصفيحة المعدنية بشكل متموج، ناتج عن التوزيع غير المتساوي للإجهاد أثناء عملية التشكيل. يمكن أن تؤثر هذه المشكلة على جودة المنتج النهائي وتؤدي إلى الرفض والهدر. ولمنع تموج الحواف، من الضروري التأكد من محاذاة البكرات بشكل صحيح وضبطها لتطبيق ضغط موحد على الصفيحة المعدنية. كما أن استخدام مواد خام عالية الجودة مع الحد الأدنى من الضغط الداخلي يمكن أن يساعد أيضًا على تجنب هذه المشكلة.

التواء:

التواء هي مشكلة شائعة تحدث عندما يتجاوز طول المدادة عرضها، مما يؤدي إلى تأثير الانحناء. يمكن أن تنتج هذه المشكلة عن الإعدادات غير الصحيحة لماكينة التشكيل بالدلفنة أو عدم كفاية قوة المواد. لتجنب حدوث التواء، من الضروري التأكد من ضبط إعدادات ماكينة التشكيل بالدلفنة بشكل صحيح، وأن المواد الخام المستخدمة تتمتع بالقوة الكافية لتحمل عملية التشكيل.

عودة الربيع:

الرجوع إلى الخلف هو مشكلة تحدث عندما تعود الصفيحة المعدنية إلى شكلها الأصلي بعد عملية التشكيل، مما يؤدي إلى عدم دقة أبعاد المدادة. يمكن أن تنتج هذه المشكلة عن عدة عوامل، مثل الإعداد غير الصحيح للبكرات ونوع المادة والسماكة. ولمعالجة مشكلة الارتداد الزنبركي، من المهم ضبط إعدادات البكرات لتطبيق الضغط الصحيح والتأكد من أن سُمك الصفيحة المعدنية ونوعها مناسبان لعملية التشكيل.

مشاكل أخرى:

تشمل المشاكل الشائعة الأخرى التي قد تنشأ أثناء عملية تشكيل المدادة تشقق المواد، وعيوب اللحام، والتغيرات في الأبعاد. ولحل هذه المشاكل، من الضروري استخدام مواد خام عالية الجودة، وصيانة ماكينة التشكيل بالدلفنة بانتظام، وضمان التدريب المناسب للمشغل والتعامل مع الماكينة.

حلول للمشكلات في عملية تشكيل المدادة بالدلفنة

ضبط ماكينة التشكيل بالدلفنة:

لحل المشاكل التي قد تحدث أثناء عملية تشكيل المدادة، من المهم ضبط إعدادات آلة تشكيل المدادة بشكل صحيح. على سبيل المثال، لمعالجة مشكلة الشكل غير المتساوي للمدادة، يجب التحقق من محاذاة البكرات، وضبط ضغط الأسطوانة، والتأكد من أن التباعد بين الأسطوانات متجانس. ولمنع حدوث التواء، اضبط إعدادات الأسطوانة لتطبيق المقدار الصحيح من الضغط، وتأكد من أن سمك المادة مناسب لعملية التشكيل.

استخدام مواد عالية الجودة:

تؤثر جودة المواد الخام المستخدمة في عملية تشكيل المدادة بشكل كبير على جودة المنتج النهائي. ولذلك، من الضروري استخدام مواد عالية الجودة مع الحد الأدنى من الإجهاد الداخلي، والتي يمكن أن تمنع حدوث مشاكل مثل مجموعة اللفائف أو الكسر المتقاطع، وتموج الحافة، وتشقق المواد. ومن الضروري شراء المواد من موردين ذوي سمعة طيبة يتبعون إجراءات صارمة لمراقبة الجودة لضمان استيفاء المواد للمعايير المطلوبة.

الصيانة السليمة للماكينة:

تعد الصيانة المناسبة لماكينة التشكيل بالدلفنة أمرًا بالغ الأهمية لضمان عملها بشكل صحيح ومنع المشاكل التي قد تحدث أثناء عملية تشكيل المدادة. وينبغي أن تشمل الصيانة الدورية تنظيف الماكينة، وفحص البكرات، وتشحيم الأجزاء المتحركة، والتحقق من وجود أي تآكل أو تلف. يجب استبدال أي أجزاء تالفة أو تالفة على الفور لمنع حدوث المزيد من الضرر للماكينة والمنتج النهائي. كما يعد التدريب المناسب للمشغل والتعامل مع الماكينة أمرًا بالغ الأهمية أيضًا لمنع وقوع الحوادث والأضرار التي تلحق بالماكينة.

وختامًا، تتطلب معالجة المشاكل التي قد تنشأ أثناء عملية تشكيل المدادة مزيجًا من ضبط ماكينة تشكيل المدادة، واستخدام مواد عالية الجودة، والصيانة المناسبة للماكينة. وباتباع هذه الحلول، يمكن للمصنعين والمقاولين والمهندسين إنتاج مدادات عالية الجودة تفي بالمعايير المطلوبة وتضمن السلامة الهيكلية والمتانة للمباني.

تُعد عملية تشكيل المدادة خطوة حاسمة في صناعة البناء والتشييد والتي تتضمن تشكيل الصفائح المعدنية إلى مدادات. ومع ذلك، قد تنشأ مشاكل مختلفة أثناء العملية، مما يؤثر على جودة المنتج النهائي. للتغلب على هذه المشاكل، من الضروري ضبط إعدادات ماكينة التشكيل بالدلفنة بشكل صحيح، واستخدام مواد عالية الجودة، وصيانة الماكينة بشكل صحيح. وباتباع هذه الحلول، يمكن للمصنعين والمقاولين والمهندسين إنتاج مدادات عالية الجودة تفي بالمعايير المطلوبة وتضمن السلامة الهيكلية والمتانة للمباني.

كنصيحة أخيرة، من المهم التأكد من أن ماكينة التشكيل بالدلفنة يتم تشغيلها بواسطة موظفين مدربين وماهرين يمكنهم تحديد ومعالجة أي مشاكل قد تنشأ أثناء العملية. يمكن أن يساعد الفحص والصيانة المنتظمة للماكينة أيضًا في منع حدوث مشاكل وإطالة عمر الماكينة. كما أن استخدام مواد عالية الجودة والالتزام الصارم بإجراءات مراقبة الجودة يمكن أن يساعد أيضًا في منع حدوث مشاكل مثل مجموعة اللفائف أو الكسر المتقاطع، وتموج الحافة، وتشقق المواد، والتواءها. وباتباع هذه النصائح، يمكن لأي شخص يشارك في عملية تشكيل المدادة أن يضمن إنتاج مدادات عالية الجودة تلبي المعايير المطلوبة وتساهم في تشييد مبانٍ آمنة ومتينة.

الأسئلة الشائعة الإضافية (FAQ)

1) How do I diagnose the root cause of edge wave in the purlin roll forming process?

Start with incoming coil (crown, camber, residual stress via mill cert), then check entry guides, leveling/flattening effectiveness, and roll flower progression. Use a feeler gauge across edges after pass 1–3 and thermal-check bearing temps. If wave reduces after leveling adjustments, coil stress is the primary culprit; if it worsens downstream, review pass alignment and roll gap symmetry.

2) What’s the best way to control springback on high-strength steels (S450–S550)?

Use larger inside bend radii, add overbend in late passes, employ crowned rolls where needed, and slow forming speed slightly on critical passes. Recipe-based compensation (per grade/thickness) and inline angle measurement help keep flange angle within ±0.5°. Reference: AISI S100 cold-formed design guidance.

3) When should I use a corrective leveler before the purlin roll forming line?

Use for coils showing coil set, cross break, or camber beyond spec. As a rule of thumb: if flatness deviation >5 mm over 1 m or visible cross break persists after de-coiling, run through a multi-roll corrective leveler to reset the yield surface before forming.

4) How tight can tolerances realistically be for punched holes and lengths on CZ purlins?

With servo-electric punching and an encoder-synchronized flying shear, many 2025 lines achieve ±0.3–0.5 mm hole position and ±0.5–1.0 mm cut length on 1.5–2.5 mm galvanized steel when coils are within flatness spec and guides are calibrated weekly.

5) What preventive maintenance has the biggest impact on dimensional consistency?

Weekly: verify roll gaps with feeler gauges, check pass-to-pass alignment, clean rolls. Monthly: calibrate encoders, check shear blade clearance, inspect bearings. Quarterly: validate recipe offsets, inspect leveler backups, and conduct a full lubrication audit. Document in a CMMS to correlate maintenance with defect rates.

2025 Industry Trends: Purlin Roll Forming Process

- Shift to servo-electric punching/shearing reduces hydraulic downtime and improves hole repeatability for faster site bolting.

- Inline vision/laser systems feed SPC dashboards, enabling automatic recipe tweaks that cut scrap from edge wave and springback.

- Increased use of higher-strength steels (S500–S550) to meet wind/seismic code demands without added weight.

- Data interoperability via OPC UA/MQTT to MES/SCADA supports predictive maintenance and energy KPIs (kWh/ton).

- Sustainability focus: energy-regenerative drives and recycled-content coils prioritized in procurement.

2024–2025 Performance Benchmarks for Purlin Roll Forming

| مؤشر الأداء الرئيسي | 2024 Typical Plant | الأفضل في فئتها لعام 2025 | What It Improves | المصادر |

|---|---|---|---|---|

| Scrap rate (all defects) | 2.5–4.0% | 1.0-2.0% 1.0-2.0% | Material cost, rework | DOE AMO; The Fabricator |

| تفاوت الطول (±) | 1.0-1.5 مم | 0.5-1.0 مم | Fit-up, re-cuts | OEM specs; industry reports |

| Hole position (±) | 0.6–1.0 mm | 0.3–0.5 mm | Faster bolting | Servo-electric punch data |

| C↔Z changeover | 25-45 دقيقة | 5-12 دقيقة | OEE on high-mix | SMED/OEM case studies |

| كثافة الطاقة (كيلوواط ساعة/طن) | 130–170 | 95-130 | Utility cost, CO2e | إرشادات وزارة الطاقة AMO |

| First-article approval time | 30-60 دقيقة | 10-20 دقيقة | الإنتاجية | Inline metrology + SPC |

مراجع موثوقة:

- مكتب التصنيع المتقدم التابع لوزارة الطاقة الأمريكية: https://www.energy.gov/eere/amo

- المُصنِّع (التشكيل بالدلفنة): https://www.thefabricator.com

- AISI/Steel.org design specs (cold-formed steel): https://www.steel.org

- مؤسسة OPC (OPC UA): https://opcfoundation.org

- ISO 13849-1 functional safety: https://www.iso.org/standard/69883.html

أحدث الحالات البحثية

Case Study 1: Cutting Edge Wave with Inline SPC and Leveler Optimization (2025)

Background: A regional purlin manufacturer had recurring edge wave and rejections on 1.8 mm S350 coils from multiple mills.

Solution: Added corrective leveler recipes by supplier/heat, deployed inline laser flatness sensors, and integrated SPC rules to trigger automatic roll gap fine-tuning.

Results: Edge-wave-related scrap fell from 1.2% to 0.4%; first-pass yield rose to 97.6%; coil-to-coil setup time reduced by 18%.

Case Study 2: Springback Control on S550 CZ Purlins for High-Wind Projects (2024)

Background: EPC contractor needed longer spans with S550 material; springback caused flange angle deviations >1°.

Solution: Implemented overbend in final two passes, adjusted bend radii, and added inline angle camera with closed-loop recipe offsets.

Results: Flange angle variation cut to ±0.4°; site bolting time reduced 12%; overall OEE improved from 72% to 80%.

آراء الخبراء

- الدكتور بنجامين شافر، أستاذ الهندسة المدنية، جامعة جونز هوبكنز

Key viewpoint: “For high-strength purlins, maintaining consistent section properties through precise forming directly affects stability limit states like lateral-torsional buckling.”

الملف الشخصي: https://engineering.jhu.edu - جينيفر كيندر، مدير إدارة المنتجات، ماكينات سامكو

Key viewpoint: “Servo-electric punching combined with laser verification has become a proven route to halve hole-position variability in CZ purlin roll forming.”

الشركة: https://www.samco-machinery.com - فيل باكستون، رئيس مجموعة برادبوري غروب

Key viewpoint: “Plants investing in sub-15-minute C-to-Z changeover and connected controls are seeing double-digit OEE gains in high-mix environments.”

الشركة: https://www.bradburygroup.com

الأدوات/المصادر العملية

- المعايير والتصميم

- مواصفات الصلب المشكل على البارد AISI S100: https://www.steel.org

- Eurocode 3 (EN 1993) resources: https://eurocodes.jrc.ec.europa.eu

- ASTM A653 (galvanized sheet) and A1008: https://www.astm.org

- Process control and analytics

- NIST Manufacturing resources (SPC, metrology): https://www.nist.gov/manufacturing

- OPC Foundation (OPC UA for machine data): https://opcfoundation.org

- Rockwell FactoryTalk Analytics / Siemens Industrial Edge: https://www.rockwellautomation.com, https://www.siemens.com

- Maintenance and reliability

- DOE AMO Energy Management toolkits: https://www.energy.gov/eere/amo

- FIWARE and MQTT docs for IIoT integration: https://www.fiware.org, https://mqtt.org

- Industry media and OEM discovery

- The Fabricator (roll forming channel): https://www.thefabricator.com

- جمعية التشكيل المعدني الدقيق (PMA): https://www.pma.org

- Representative OEMs: The Bradbury Group, Samco Machinery, Formtek, Dallan (check product pages for purlin roll forming process specs)

- السلامة

- ISO 13849-1 functional safety overview: https://www.iso.org/standard/69883.html

آخر تحديث 2025-10-22

سجل التغييرات: Added 5 FAQs; inserted 2025 trend insights with KPI table and sources; included two recent case studies; curated expert viewpoints; compiled tools/resources aligned with E-E-A-T and target keyword variations

تاريخ المراجعة التالية ومحفزاتها: 2026-04-22 or earlier if AISI/Eurocode revisions publish, OEMs release new sub-5-minute changeover systems, or plant data shows scrap >2% or hole tolerance >±0.6 mm