مقدمة

في عالم التصنيع المتطور باستمرار، تستمر الأتمتة في لعب دور محوري في تعزيز الكفاءة والإنتاجية والدقة. ومن بين هذه الابتكارات التي أحدثت تحولاً في صناعة الأشغال المعدنية ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل. تتعمق هذه المقالة في مفهوم ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل، ومبادئ عملها، وتطبيقاتها، وفوائدها، والعوامل الرئيسية التي يجب مراعاتها عند اختيار الماكينة المناسبة لعملك.

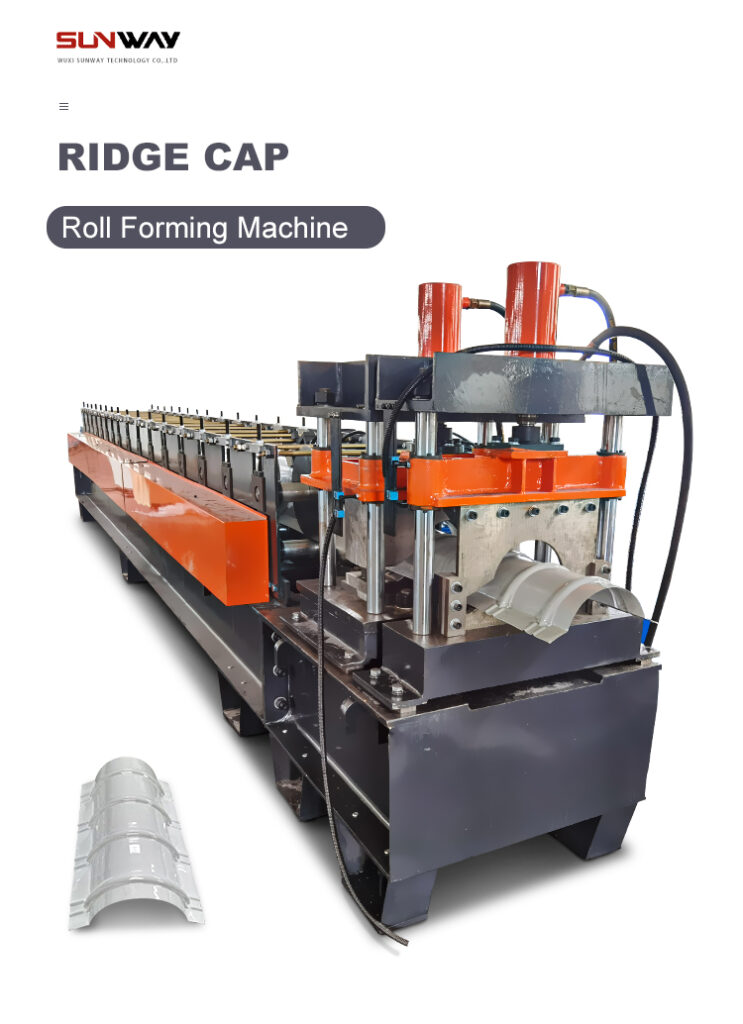

ما هي ماكينة التشكيل بالدرفلة الأوتوماتيكية بالكامل؟

إن ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل هي قطعة متطورة من المعدات المستخدمة في تشكيل المقاطع المعدنية بدقة وسرعة عاليتين. وهي تأخذ الصفائح أو الشرائح المعدنية الملفوفة وتمررها عبر سلسلة من المحطات الدوارة لتشكيل المظهر الجانبي المطلوب تدريجيًا. وعلى عكس الماكينات اليدوية أو شبه الآلية، يتطلب هذا الحل الآلي الحد الأدنى من التدخل البشري أثناء عملية الإنتاج.

كيف تعمل ماكينة التشكيل بالدرفلة الأوتوماتيكية بالكامل؟

يتضمن تشغيل ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل سلسلة من الخطوات الدقيقة. في البداية، تقوم آلة فك اللفائف بتلقيم الملف المعدني في الماكينة، تليها عملية تسوية لضمان التسطيح. ثم يمر المعدن من خلال مجموعات من البكرات، كل منها مصمم لتشكيل أجزاء محددة من التشكيل الجانبي. ويضمن نظام القطع المدمج القطع الدقيق للمقاطع الجانبية المشكلة بالطول المطلوب.

مزايا استخدام ماكينة التشكيل بالدرفلة الأوتوماتيكية بالكامل

زيادة كفاءة الإنتاج

تعمل أتمتة عملية التشكيل بالدلفنة على تعزيز كفاءة الإنتاج بشكل كبير. يسمح التشغيل المستمر للماكينة وقدرات التشكيل السريع بمعدلات إنتاج أعلى مقارنة بالطرق التقليدية.

مخرجات متسقة ودقيقة

توفر ماكينات التشكيل بالدلفنة الأوتوماتيكية بالكامل دقة واتساق لا مثيل لهما في التشكيلات الجانبية المنتجة. وهذا يقضي على الاختلافات ويضمن تلبية المنتجات النهائية لمعايير الجودة الصارمة.

وفورات التكلفة في العمالة

مع تقليل الاعتماد على العمالة اليدوية، يمكن للشركات توفير تكاليف العمالة بشكل كبير مع زيادة الإنتاجية الإجمالية.

تطبيقات ماكينات التشكيل بالدرفلة الأوتوماتيكية بالكامل

تعدد استخدامات ماكينات التشكيل الأوتوماتيكية بالكامل يجعلها لا غنى عنها في مختلف الصناعات. وتشمل بعض التطبيقات الأساسية ما يلي:

صناعة السيارات

في قطاع السيارات، تُستخدم هذه الماكينات لتصنيع المكونات الهيكلية وقضبان السقف وغيرها من الملامح المخصصة المطلوبة لتجميع المركبات.

صناعة البناء والتشييد

تلعب ماكينات التشكيل بالدلفنة الأوتوماتيكية بالكامل دورًا حاسمًا في إنتاج المقاطع المعدنية المستخدمة في بناء الجدران والأسقف والعناصر الهيكلية الأخرى.

صناعة التدفئة والتهوية وتكييف الهواء

بالنسبة لأنظمة التدفئة والتهوية وتكييف الهواء، تقوم هذه الماكينات بإنشاء مجاري الهواء وغيرها من التشكيلات المتخصصة بأبعاد دقيقة.

الصناعة الكهربائية

في قطاع الكهرباء، يتم استخدام ماكينات التشكيل الأوتوماتيكية بالكامل لتصنيع صواني الكابلات وأنابيب الأنابيب وغيرها من العبوات الكهربائية.

أنواع الملامح المشكلة بواسطة ماكينات التشكيل الأوتوماتيكية بالكامل

يمكن لماكينات التشكيل بالدلفنة الأوتوماتيكية بالكامل إنشاء مقاطع جانبية مختلفة لتناسب متطلبات محددة. وتشمل بعض أنواع التشكيلات الشائعة ما يلي:

ملفات تعريف القناة C

هذه المقاطع الجانبية لها شكل يشبه الحرف "C" وتجد تطبيقاتها في مختلف المشاريع الإنشائية والتصنيعية.

ملفات تعريف القناة Z

تتميز المقاطع الجانبية ذات القناة Z بشكل "Z" الفريد وهي مثالية للاستخدام كعناصر داعمة وهياكل تأطير.

ملفات تعريف القناة U

تتميز المقاطع الجانبية للقنوات على شكل حرف U بتصميمها على شكل حرف U، وتُستخدم عادةً كمكونات حواف وزخارف.

ملفات تعريف مخصصة

بصرف النظر عن التشكيلات القياسية، يمكن برمجة ماكينات التشكيل الأوتوماتيكية بالكامل لإنتاج تشكيلات مصممة خصيصًا وفقًا لاحتياجات العملاء المحددة.

ميزات يجب مراعاتها عند اختيار ماكينة التشكيل بالدرفلة الأوتوماتيكية بالكامل

يتطلب اختيار الماكينة المناسبة لعملك دراسة دقيقة للميزات التالية:

سُمك المادة وسعة العرض

تأكد من قدرة الماكينة على التعامل مع سُمك المادة والعرض المطلوبين للملامح التي تريدها.

عدد المحطات

تسمح المزيد من المحطات الدوارة بزيادة تعقيد المظهر الجانبي ويمكن أن تستوعب مجموعة أكبر من المنتجات.

السرعة ومعدل الإنتاج

ضع في اعتبارك سرعة إنتاج الماكينة وقم بتقييم ما إذا كانت تتماشى مع متطلبات الإنتاج لديك.

أنظمة التحكم

تأتي الماكينات الحديثة مزودة بأنظمة تحكم متقدمة، توفر واجهات سهلة الاستخدام وقدرات برمجة فعالة.

نظام ما بعد القطع أو ما قبل القطع

اختر من بين أنظمة القطع اللاحق والقطع المسبق بناءً على تفضيلاتك واحتياجاتك الإنتاجية.

صيانة ماكينات التشكيل بالدرفلة الأوتوماتيكية بالكامل والعناية بها

الصيانة الدورية ضرورية لضمان طول العمر والأداء الأمثل لماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل. ويشمل ذلك عمليات الفحص الروتينية والتشحيم ومعالجة أي مشاكل على الفور.

استكشاف المشكلات الشائعة في ماكينات التشكيل بالدرفلة الأوتوماتيكية بالكامل وإصلاحها

يمكن أن يؤدي فهم المشاكل الشائعة وحلها إلى تقليل وقت التعطل إلى أدنى حد ممكن والحفاظ على سير الإنتاج بسلاسة. تتضمن بعض المشاكل الشائعة ما يلي:

التشويش على المواد

اكتشاف وحل مشكلة تشويش المواد لتجنب تلف الماكينة وضمان استمرار الإنتاج.

أبعاد الملف الشخصي غير المتناسقة

يعد تحديد وتصحيح التناقضات في أبعاد التشكيل أمرًا بالغ الأهمية للحفاظ على جودة المنتج النهائي. تحقق من عدم المحاذاة الخاطئة أو البكرات البالية أو أي مشاكل أخرى قد تؤثر على دقة عملية التشكيل. يمكن أن تساعد المعايرة والتعديلات المنتظمة في تخفيف هذه المشكلة.

الضوضاء والاهتزازات المفرطة

قد تشير الضوضاء والاهتزازات المفرطة إلى وجود مشكلات ميكانيكية أو اختلال في الماكينة. قم بإجراء فحوصات شاملة لتحديد مصدر المشكلة وإجراء الإصلاحات أو الاستبدالات اللازمة.

احتياطات السلامة عند تشغيل ماكينة التشكيل بالدرفلة الأوتوماتيكية بالكامل

يتطلب تشغيل ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل الالتزام الصارم ببروتوكولات السلامة. ضمان سلامة المشغلين والعمال من خلال تنفيذ الاحتياطات التالية:

التدريب والتعليم المناسب

توفير تدريب شامل للمشغلين والموظفين المشاركين في تشغيل الماكينة. يقلل الفهم السليم للمعدات وإجراءات السلامة من مخاطر الحوادث.

معدات الحماية الشخصية (PPE)

فرض استخدام معدات الحماية الشخصية المناسبة، مثل نظارات السلامة، والقفازات، وواقي الأذن، للحماية من المخاطر المحتملة.

حراس الماكينات وأجهزة تعشيق السلامة

قم بتركيب واقيات السلامة وأنظمة التعشيق لمنع الوصول إلى الأجزاء المتحركة أثناء التشغيل، مما يقلل من خطر الإصابات.

عمليات التفتيش والصيانة الدورية

فحص الماكينة وصيانتها بانتظام لضمان سلامتها وأدائها الأمثل. معالجة أي مشاكل على الفور لتجنب الحوادث المحتملة.

كيف تختار ماكينة التشكيل بالدرفلة الأوتوماتيكية بالكامل المناسبة لعملك

يعد اختيار ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل الأنسب قرارًا حاسمًا لعملك. ضع في اعتبارك العوامل التالية عند اختيارك:

- متطلبات الإنتاج: حدد حجم الملامح التي تحتاج إلى إنتاجها واختر الماكينة التي يمكنها تلبية متطلبات الإنتاج الخاصة بك.

- تعقيد الملف الشخصي: إذا كنت تحتاج إلى تشكيلات معقدة ومخصصة، فاختر ماكينة ذات عدد أكبر من محطات البكرات.

- توافق المواد: تأكد من أن الماكينة متوافقة مع المواد التي تخطط للعمل بها، سواء كانت من الفولاذ أو الألومنيوم أو المعادن الأخرى.

- ميزات الأتمتة: ابحث عن ميزات الأتمتة المتقدمة، مثل التحكم العددي بالكمبيوتر (CNC)، لتعزيز الدقة وسهولة التشغيل.

- سمعة الشركة المصنعة: ابحث عن سمعة الشركة المصنعة وسجلها الحافل لضمان الاستثمار في ماكينة موثوقة وذات سمعة طيبة.

استنتاج

لقد أحدث ظهور ماكينات التشكيل بالدلفنة الأوتوماتيكية بالكامل ثورة في صناعة تشكيل المعادن، حيث توفر دقة وسرعة وكفاءة لا مثيل لها في إنتاج المقاطع المعدنية. كما أن تعدد استخداماتها يجعلها لا غنى عنها في العديد من القطاعات، بدءًا من صناعة السيارات والبناء وحتى صناعات التدفئة والتهوية وتكييف الهواء والصناعات الكهربائية. عند اختيار الماكينة المناسبة، ضع في اعتبارك عوامل مثل متطلبات الإنتاج، وتعقيد الملامح المعدنية، وتوافق المواد، وسمعة الشركة المصنعة. من خلال الالتزام ببروتوكولات السلامة وإجراء الصيانة الدورية، يمكن للشركات تعظيم فوائد ماكينات التشكيل الأوتوماتيكية بالكامل، مما يؤدي إلى تبسيط الإنتاج وتقديم مقاطع جانبية عالية الجودة.

الأسئلة الشائعة

ما الفرق بين ماكينات التشكيل بالدلفنة اليدوية والآلية؟

يكمن الفرق الرئيسي في مستوى الأتمتة. تتطلب ماكينات التشكيل بالدلفنة اليدوية تدخلاً بشريًا كبيرًا أثناء عملية التشكيل، بينما تعمل الماكينات الأوتوماتيكية بأقل قدر من التدخل البشري، مما يؤدي إلى تبسيط الإنتاج وزيادة الكفاءة.

هل يمكن لماكينات التشكيل بالدرفلة الأوتوماتيكية بالكامل التعامل مع مواد مختلفة؟

نعم، يمكن لماكينات التشكيل بالدلفنة الأوتوماتيكية بالكامل التعامل مع مختلف المواد، بما في ذلك الفولاذ والألومنيوم والنحاس وغيرها، اعتمادًا على مواصفات الماكينة وقدراتها.

ما العوامل التي يمكن أن تؤثر على سرعة إنتاج ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل؟

يمكن أن تؤثر عوامل مثل تعقيد التشكيل الجانبي وسُمك المادة وعدد محطات الأسطوانة على سرعة إنتاج الماكينة.

هل تدريب المشغل مطلوب لاستخدام ماكينة التشكيل بالدلفنة الأوتوماتيكية بالكامل؟

نعم، تدريب المشغل ضروري لضمان التشغيل الآمن والفعال للماكينة. يساعد التدريب المناسب المشغلين على فهم وظائف الماكينة وبروتوكولات السلامة وتقنيات استكشاف الأعطال وإصلاحها.

كيف يمكنني معرفة نوع الملف الشخصي الذي أحتاجه للتطبيق الخاص بي؟

لتحديد المظهر الجانبي المناسب لاستخدامك، استشر خبراء التشكيل بالدلفنة أو المصنعين الذين يمكنهم تقييم متطلباتك والتوصية بأفضل الحلول.

الأسئلة المتداولة (تكميلية)

1) What accuracy can a fully automatic roll forming machine achieve on cut length and profile geometry?

- With servo-driven flying shears and closed-loop encoders, ±0.25–0.5 mm cut-length tolerance and ±0.15–0.3 mm on critical flange/web dimensions are common on premium lines, assuming calibrated tooling and stable coil.

2) How do I minimize changeover time between different profiles or gauges?

- Specify quick-change cassettes, hydraulic die sets, automatic roll gap adjustment, and recipe-based tooling offsets in the HMI. For families of similar parts, shared-pass tooling reduces physical swaps to under 20–30 minutes.

3) What is the difference between pre-cut and post-cut in fully automatic lines?

- Pre-cut shears the strip before forming (useful for perforations/embossing alignment), while post-cut shears the formed profile (better end quality and speed). Many 2025 lines offer hybrid stations to support both.

4) Which data standards should my machine support for smart factory integration?

- Look for OPC UA/UMATI, MQTT, and REST APIs for MES/ERP connectivity, and ISO 23247/IEC 62264 alignment. Native support enables real-time OEE dashboards and predictive maintenance.

5) What coil quality parameters most affect profile consistency?

- Coil crown, camber (<3 mm per 10 m), hardness consistency, surface finish, and residual oil. A 6–9-roll precision leveler and automatic edge guides help normalize incoming variability.

2025 Industry Trends for Fully Automatic Roll Forming Machines

- AI vision and laser metrology: Inline cameras and triangulation lasers detect rib height, hole pitch, and edge burrs in real time, auto-correcting passes.

- Predictive maintenance by default: Vibration, thermography, and motor current analytics predict bearing, gearbox, and shear blade wear.

- Low-embodied-carbon steel/aluminum: EPD-backed coils and traceability via digital passports become common in construction supply chains.

- Wider, faster, quieter: Acoustic enclosures, servo gearboxes, and advanced hydraulics reduce noise and energy use while pushing speeds.

- Tooling-as-a-service: OEMs offer subscription plans covering roll regrinds, recoats, and spare kits with guaranteed uptime SLAs.

- Safety upgrades: Category 3 PL d safety circuits, light curtains with muting, and intelligent interlocks make high-speed lines safer.

2025 Benchmarks and Performance Indicators

| مؤشر الأداء الرئيسي | 2023 نموذجي | 2025 Leading Lines | التأثير | المصدر/الملاحظات |

|---|---|---|---|---|

| سرعة الخط (م/دقيقة) | 20-40 | 40–80 (profile-dependent) | الإنتاجية | OEM catalogs; trade fair demos |

| OEE (%) | 65–75 | 80-90 | Utilization & yield | MES-integrated plants |

| Scrap rate (%) | 3-5 | 1-2 | الوفورات المادية | AI vision + auto-adjust |

| وقت التعطل غير المخطط له (ساعة/شهر) | 8–12 | 3-5 | Uptime | الصيانة التنبؤية |

| استخدام الطاقة (كيلوواط ساعة/طن) | 120-160 | 90-120 | تكلفة التشغيل | VFD/servo optimization |

| Length tolerance (mm) | ±0.8-1.0 | ±0.25–0.5 | الجودة | Encoder + flying shear |

المراجع:

- Metal Construction Association Tech Insights: https://www.metalconstruction.org

- مؤسسة OPC (OPC UA): https://opcfoundation.org

- UMATI (Machine Tool Connectivity): https://umati.org

- Global EPD Program (search steel/aluminum): https://www.environdec.com

- ISO Smart Manufacturing 23247 overview: https://www.iso.org

أحدث الحالات البحثية

Case Study 1: AI-Guided Roll Forming Line for Automotive Crash Rails (2025)

Background: Tier-1 supplier needed to cut scrap and stabilize geometry for 780–980 MPa AHSS rails at 50 m/min.

Solution: Installed servo-driven, fully automatic roll forming machine with inline laser profile scanners, thermal monitoring on gearboxes, OPC UA to MES, and automatic roll gap recipes per coil lot.

Results: Scrap reduced from 4.2% to 1.3%; cut-length CpK improved from 1.12 to 1.67; unplanned downtime dropped 46%; energy/ton lowered by 18%.

Case Study 2: Construction Purlin Line with Quick-Change Cassettes (2024)

Background: Fabricator producing C/Z purlins struggled with 2–3 hour changeovers and missed delivery windows.

Solution: Deployed fully automatic C/Z line with hydraulic tool change, auto-hole punching alignment, and post-cut flying shear; integrated MQTT data to ERP for live scheduling.

Results: Average changeover time fell to 24 minutes; weekly output up 28%; first-pass yield improved to 98.5%; payback achieved in 14 months.

آراء الخبراء

- Dr. Ing. Markus Schneider, Head of Digital Manufacturing, Fraunhofer IPA

Viewpoint: “Closed-loop metrology tied to tooling offsets is the tipping point. It turns roll forming from an open-loop art into a predictable, self-correcting process.” - Sarah Kim, Senior Automation Engineer, Nidec Press & Forming Systems

Viewpoint: “In 2025, the winning lines combine servo motion, energy recovery drives, and smarter HMIs. The ROI comes from uptime and kWh saved, not just meters per minute.” - Javier Ortiz, Director of Operations, Apex Steel Fabrication

Viewpoint: “Standardizing on OPC UA and a common recipe library cut our changeover mistakes by 70% and made cross-training operators realistic.”

الأدوات والموارد العملية

- OPC UA & UMATI connectivity guides: https://opcfoundation.org | https://umati.org

- NIST Smart Manufacturing resources: https://www.nist.gov/programs-projects/smart-manufacturing

- ISO/IEC standards for integration (IEC 62264, ISO 23247): https://www.iso.org

- CRU and Worldsteel market/energy insights: https://worldsteel.org

- Maintenance management (open-source CMMS): https://www.maintainx.com أو https://www.openmaint.org

- Vision inspection starter kits (machine vision): https://www.keyence.com و https://www.cognex.com

- Safety reference (ISO 13849, IEC 62061 overview): https://osha.europa.eu و https://www.iso.org

Implementation tip: For fully automatic roll forming machines, specify at RFQ stage the target OEE, length tolerance, maximum coil camber allowed, energy use (kWh/ton), and digital interface standards (OPC UA/MQTT). Require FAT with CpK and scrap rate acceptance criteria on at least two materials and three gauges.

آخر تحديث 2025-10-24

سجل التغييرات: Added 5 supplemental FAQs, 2025 trend analysis with KPI table, two recent case studies, expert viewpoints, and a curated tools/resources section focused on fully automatic roll forming machines and smart factory integration.

تاريخ المراجعة التالية ومحفزاتها: 2026-05-01 or earlier if major standard updates (OPC UA/UMATI), new EPD/coating requirements, or significant OEM model releases affect benchmarks.